Изобретение относится к обработке металлов давлением и может быть использовано в листовой штамповке, в частности для вытяжки с применением технологических отверстий, вырезов.

Известен способ предварительной вытяжки при отбортовке отверстия, где сначала вытягивают заготовку с пробитым отверстием, при этом материал для образования стенки поступает не только с фланца, но и с днища за счет увеличения диаметра отверстия [1]

Недостатком является возникновение гофров и разрывов.

Наиболее близким к изобретению является способ вытяжки, заключающийся в вырубке технологических вырезов или надрезов, которые располагаются около наиболее напряженных участков деформируемой заготовки [2]

Недостатком этого способа является выбор материала для детали заведомо повышенной категории вытяжки (пластичности), например, ВОСВ, что значительно влияет на повышение себестоимости вытяжки детали.

Техническим результатом, получаемым от использования изобретения, является снижение себестоимости деталей за счет использования материала низшей категории вытяжки, например, ОСВ, с сохранением ее высокого качества.

Намеченный технический результат достигается следующим образом. На заготовку с первоначальными местом расположения, формой и размером отверстий, вырезов наносят координатную сетку, производят вытяжку заготовки, изучают поле деформаций вид нагружения, путь деформаций критических точек, и по результатам анализа выбирают месторасположение отверстий, вырезов, определяют их величину и форму, наносят координатную сетку, вытягивают и действия повторяют до получения качественной детали.

Рассмотрим пример конкретного осуществления описываемого способа на примере заготовки детали автомобиля 21099-840414 "Крыло заднее". Для проведения эксперимента отобрали заготовки из бракованного по механическим свойствам материала в количестве 50 штук, без вырубленных отверстий в проеме окна.

На трех заготовках согласно чертежу вырубили технологические отверстия в проеме окна. Нанесли координатную сетку диаметром 2,2 мм на опасные участки

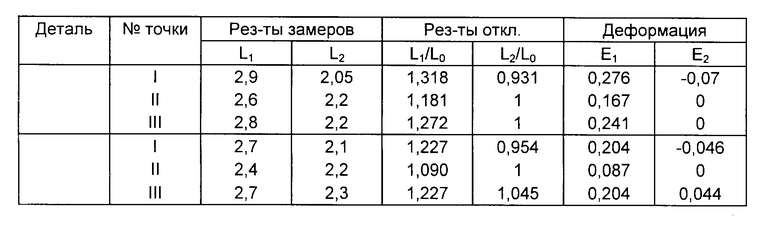

радиусные участки после вытяжки с минимально допустимым радиусом кривизны, в тех точках I, II,III. Координатная сетка наносится с внутренней стороны заготовки. После штамповки величина деформации в указанных точках составила: I точка L1=2,9 мм, L2=2,05 мм; II точка L1=2,6 мм, L2=2,2 мм; III точка L1= 2,8 мм, L2=2,2 мм, где L1, L2 размеры ячейки координатной сетки в продольном и поперечном направлениях соответственно. Далее рассчитали деформации и их величины нанесли на поле деформации диаграммы предельных деформаций (фиг.1), где:

Δ деформация по исходной технологии;

□ деформация по предложенной технологии.

Затем вырубили отверстия и повторили вышеуказанные действия до определения оптимального расположения отверстий, оптимального значения их диаметра и количества в проеме окна заднего крыла по штампуемости и качеству детали. Диаметр отверстия, расположенного ближе к задней стойке окна, увеличили с 30 до 40 мм и сместили относительно оси симметрии трех отверстий существующей заготовки на 5 мм в направлении к нижней стороне проема окна.

По результатам анализа также вырубили дополнительные отверстия диаметром 20 мм, координаты которых имеют следующие значения: 40 мм от передней стойки проема окна; 180 мм и 90 мм от нижней стороны проема окна заднего крыла. Результаты замеров величин деформаций в опасных точках I,II,III на качественной заготовке: I'точка L1=2,7 мм, L2=2,1 мм; II'точка L1=2,4 мм, L2=2,2 мм; III'точка L1=2,7 мм, L2=2,3 мм, рассчитали величины деформации и свели в таблицу, в которой L0=2,2 мм исходный диаметр ячейки деформационной сетки, L1, L2 размер ячейки после деформации (штамповки) детали и нанесли на поле деформации (фиг.1).

Из анализа поля деформаций по критическим точкам I,II,III видно, что они имеют запас пластичности больше, т.к. расположены ниже опасных величин деформаций критических точек вытянутой заготовки с отверстиями высвобождения по исходной технологии. Точка I находится в поле деформации со схемой нагружения растяжение сжатие и на детали из исходной заготовки более склонна к гофрообразованию.

В описываемом способе величина усилия сжатия уменьшилась, т.к. деформация E2 значительно ниже, что уменьшило склонность участка I' к гофрообразованию. Точка II на исходной и предлагаемой заготовке имеет схему нагружения растяжение без сжатия (м=0,5), но на детали из предлагаемой заготовки величина деформации на радиусном участке ниже, что исключает склонность к разрушению. Точка III на радиусном участке детали из исходной заготовки имеет схему нагружения растяжение без сужения, а на радиусном участке детали из предлагаемой заготовки схема нагружения - растяжение-растяжение. При этом изменился вид деформации с коэффициентом НДС м=0,5 на 0,5< м < 1 двуосное неравномерное растяжение, также увеличился запас пластичности, что повысило надежность полученных деталей.

Таким образом, за счет изменения расположения и изменения диаметра отверстий высвобождений в менее нагруженных участках заготовки по деформациям, сменили схему нагружения при вытяжке детали в критических точках по деформациям на радиусных участках (вид деформации) и добились большего запаса пластичности в критических точках. Из бракованного автолиста по ТУ получили качественную деталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

| СПОСОБ ВЫБОРА ТОЛЩИНЫ И МАТЕРИАЛА ЗАГОТОВКИ | 1995 |

|

RU2092261C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ШТАМПУЕМОСТИ ТОНКОЛИСТОВОГО ХОЛОДНОКАТАНОГО ПРОКАТА МЕТАЛЛА ДЛЯ ТРУДНОШТАМПУЕМЫХ ДЕТАЛЕЙ | 1997 |

|

RU2133461C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| СПОСОБ НАЛАДКИ И РЕМОНТА ВЫТЯЖНЫХ ШТАМПОВ В МЕЖРЕМОНТНОМ ОБСЛУЖИВАНИИ | 2010 |

|

RU2475323C2 |

| СПОСОБ ШТАМПОВКИ ДНИЩ ИЗ ПЛОСКОЙ ЗАГОТОВКИ | 1999 |

|

RU2172222C2 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ШТАМПУЕМОСТИ ЛИСТОВОГО ПРОКАТА | 2008 |

|

RU2426979C2 |

| СПОСОБ КОНТРОЛЯ ШТАМПУЕМОСТИ ЛИСТОВЫХ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2071604C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ | 1994 |

|

RU2082522C1 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ СМАЗОК | 1996 |

|

RU2133460C1 |

Использование: обработка металлов давлением в листовой штамповке, в частности для вытяжки с применением технологических отверстий, вырезов. Сущность изобретения: на заготовку с первоначальным местом расположения, формой и размером отверстий, вырезов наносят координатную сетку. Производят вытяжку заготовки. Изучают поле деформаций - вид нагружения, путь деформаций критических точек по деформации. Выбирают месторасположение отверстий, вырезов. Назначают их размеры и форму. Наносят координатную сетку, вытягивают и действия повторяют до получения качественной детали. 1 табл., 1 ил.

Способ определения контура заготовки для последующей вытяжки, заключающийся в вырубке отверстий или надрезке вырезов, расположенных вблизи наиболее напряженных участков вытягиваемой заготовки, отличающийся тем, что на заготовке с первоначальным месторасположением, формой и размером отверстий, вырезов наносят координатную сетку, производят вытяжку заготовки, изучают поле деформаций вид нагружения, путь деформации критических точек и по результатам анализа определяют месторасположение отверстий, вырезов, их размеры и форму, вновь наносят координатную сетку на поверхность заготовки, производят вытяжку, повторяя операции до получения качественной детали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| - М.-Л., 1979, с | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с.167 и 168. | |||

Авторы

Даты

1997-09-20—Публикация

1994-09-13—Подача