Изобретение относится к холодной штамповке и может быть использовано для получения кузовных панелей желобообразной формы (типа панели капота, задней панели кабины грузового автомобиля и др.) с боковыми лицевыми стенками и открытыми торцами (или одним открытым торцом), формообразуемых вытяжкой с прижимом фланца по контуру.

Известен штамп для вытяжки, включающий пуансон, матрицу и плоский прижим листовой заготовки (См. например, книгу Г.Д.Скворцова "Основы конструирования штампов для холодной листовой штамповки", Машиностроение, М. 1972 г. стр. 271, рис. 240).

Недостатком штампа является невозможность получения кузовных панелей сложной формы, что обусловлено отсутствием понижений прижимной поверхности в соответствии с изменяющейся формой дна панели и приводит к критическому увеличению высоты стенок вытяжного перехода и разрыва деталей пи вытяжке.

Известен также штамп для вытяжки кузовных панелей желобообразной формы на процессе двойного действия, включающий пуансон, матрицу и прижим листовой заготовки, имеющий плавные понижения прижимной поверхности в области открытых торцовых зон панели до необходимой для ее формообразования высоты торцевых стенок с созданием схемы двухосного растяжения листового металла (См. например, книгу А.П.Нефедова "Конструирование и изготовление штампа", Машиностроение, М. 1973 г. стр. 33, разрез А-А и стр. 56, рис. 40, а также книгу В. В. Серепьева "Опыт построения вытяжных переходов для облицовочных деталей автомобилей", Машгиз, М. 1958 г. стр. 49, фиг. 37 и стр. 10, фиг. 4,б).

Недостатком штампа является увеличенный расход металла на образование технологического припуска, что объясняется наличием значительных по величине технологических поясков от линии обрезков деталей до торцевых стенок проема матрицы вследствие необходимости сопряжения боковых и торцевых стенок вытяжного штампа по радиусам достаточной величины, обеспечивающим возможность вытяжки кузовной панели до требуемой (по условиям достижения удовлетворительного качества поверхности) глубины без разрывов детали.

Недостатком также является низкое качество получаемых в штампе панелей, что обусловлено высоким уровнем контактных напряжений на прижимных поверхностях штампа при вытяжке закругленного по радиусу углового элемента и сжимающим реактивным действием натяжений со стороны вытянутой угловой зоны на боковые стенки панели, что в итоге вызывает появление рисок и задиров, а также воднистости боковых лицевых стенок (См. например статью В.А.Жаркова "Повышение точности коробчатых деталей, изготовляемых вытяжкой листовых материалов", журнал КШП, 1991, N 7, стр. 2 12).

Целью изобретения является экономия металла, идущего на образование технологического припуска, и повышение качества панелей за счет уменьшения надиров и волнистости на лицевой поверхности боковых стенок.

Поставленная цель достигается тем, что в штампе для вытяжки кузовных панелей желобообразной формы, содержащем пуансон, матрицу и прижим с рабочими проемами, имеющий понижение прижимной поверхности в местах, соответствующих открытым торцевым зонам в панеле, в угловых зонах перехода торцевых стенок в боковые на матрице и прижиме выполнены освобождения в виде карманов.

С целью расширения возможностей оптимальной накладки штампа и обеспечения высокого качества панелей при изменяющихся механических характеристиках у разных партий металла штамп снабжен средством предварительного изменения формы зажатой перед вытяжкой заготовки, размещенным в карманах прижима.

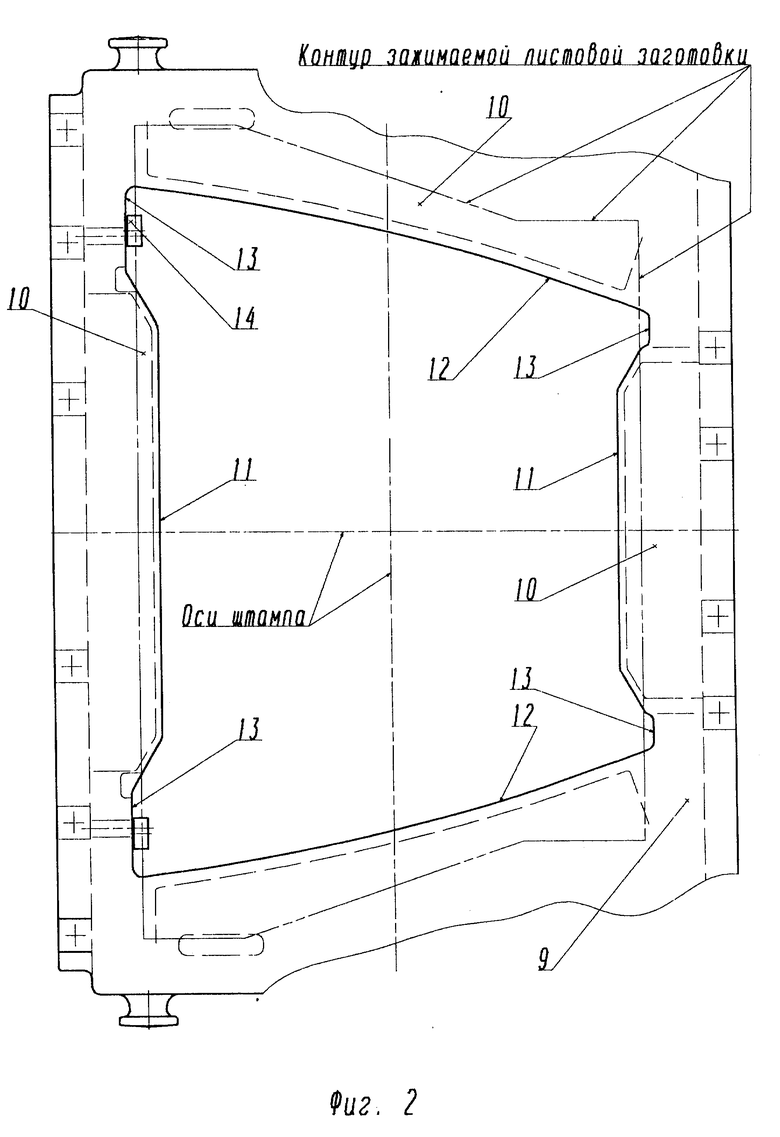

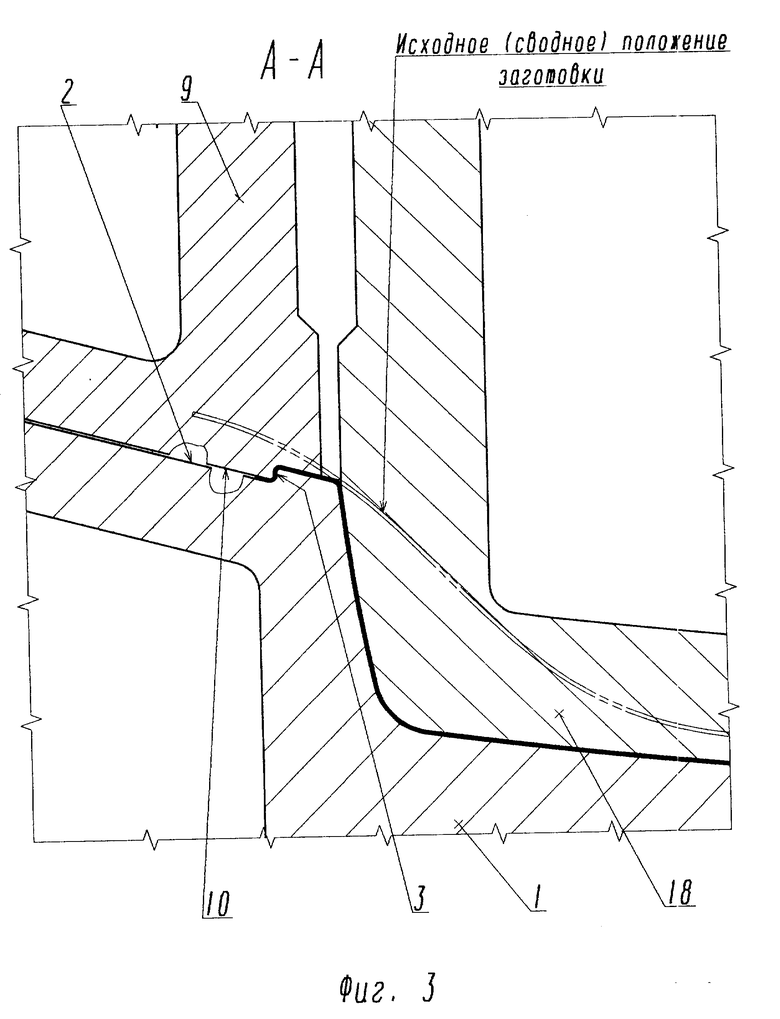

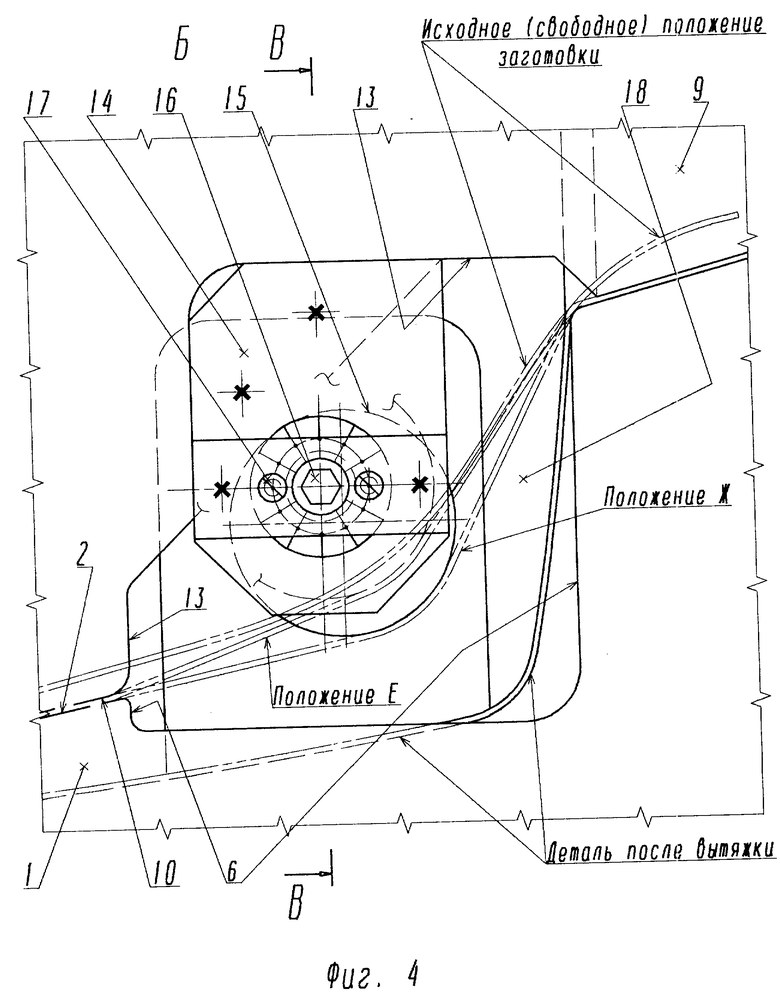

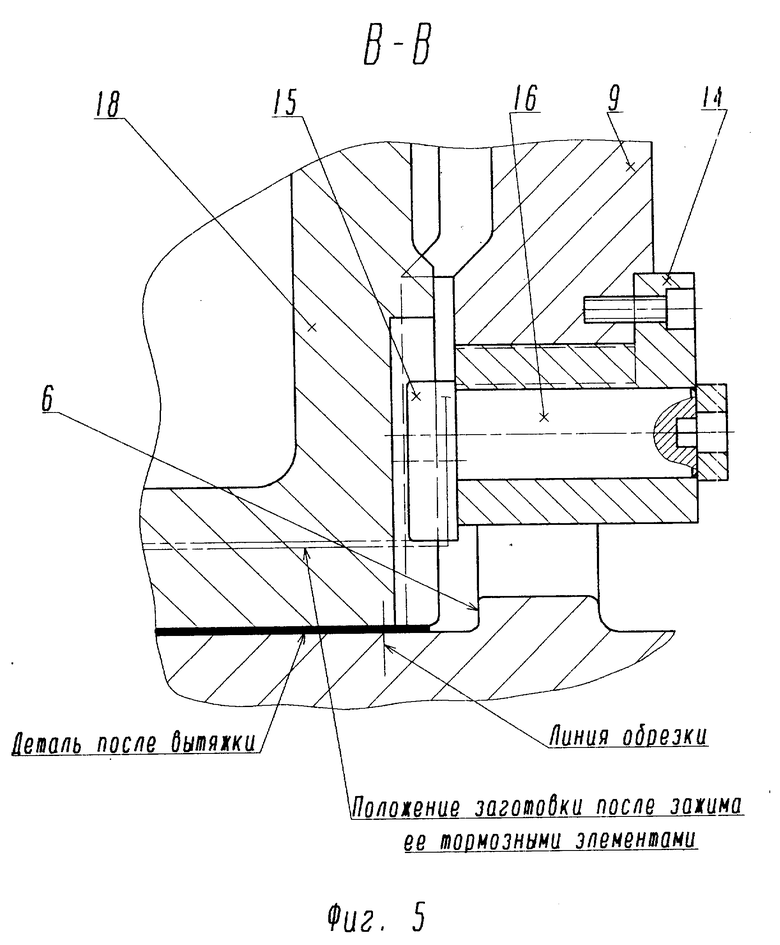

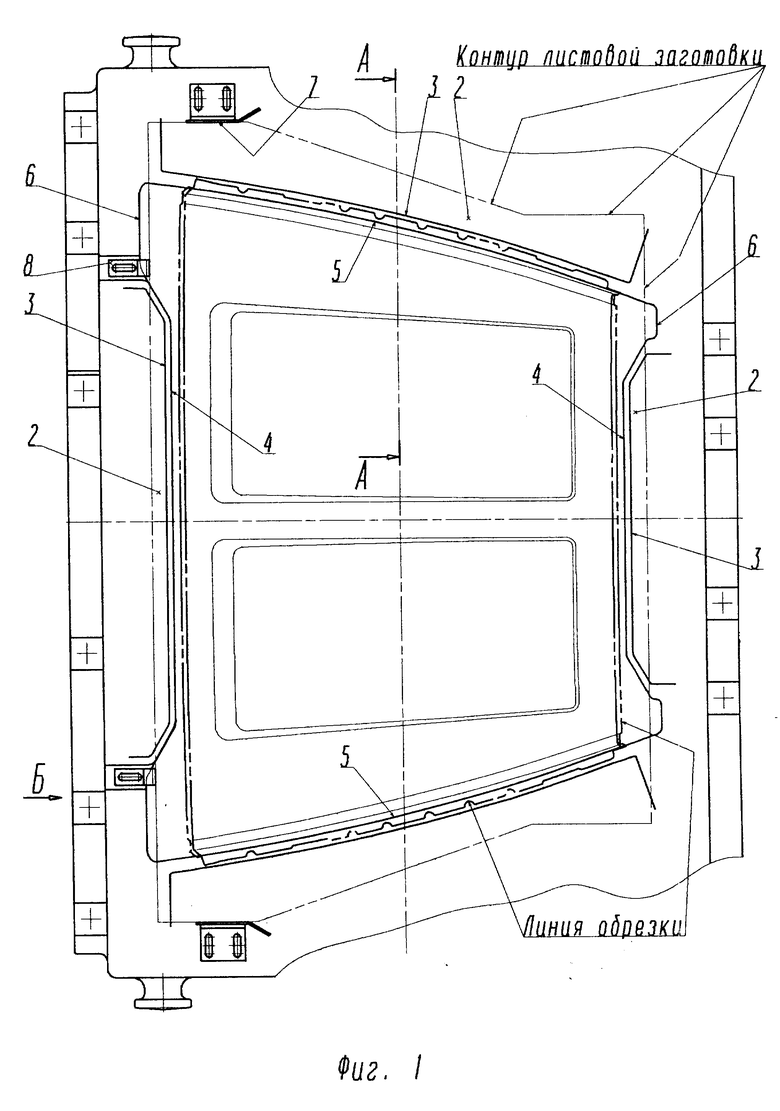

На фиг. 1 показан вид в плане на матрицу вытяжного штампа; на фиг. 2 - прижим (прижимное "кольцо") штампа, вид сверху; на фиг. 3 сечение А-А по оси штампа (штамп в сомкнутом положении); на фиг. 4 вид Б на штамп в угловой зоне проема с освобождениями и устройствами изменения (регулировки) формы зажатой заготовки (диапазон изменения формы зажатой перед вытяжкой заготовки обозначен крайними положениями: положение Е соответствует минимальному, а положение Ж максимальному прогибу листа); на фиг. 5 показано сечение штампа по устройству изменения формы зажатой заготовки.

Штамп содержит матрицу 1 с зажимными поверхностями 2, содержащими тормозные элементы 3 (перетяжные ребра, тормозные пороги или их сечения). Рабочий проем матрицы ограничен торцевыми 4 и боковыми 5 стенками. Торцевые стенки 4 в угловых зонах выполнены с освобождениями в виде карманов 6, примыкающих к боковым стенкам 5. На зажимных поверхностях матрицы установлены боковые 7 и задние 8 упоры для фиксации листовой заготовки. Прижим (прижимное "кольцо") 9 выполнен с зажимными поверхностями 10. Рабочий проем прижима ограничен торцевыми 11 и боковыми 12 стенками. Торцевые стенки 11 в угловых зонах проемов выполнены с освобождениями в виде карманов 13, переходящих в боковые стенки 12. Устройства 14 для прогиба и изменения формы листовой заготовки выполнены в виде поворотных эксцентриков 15, жестко закрепленных на цилиндрических опорах 16. опоры 16 установлены на прижиме 9 в освобождеиях 13 и фиксируются в необходимых, определяемых накладкой положениях стопорными винтами 17. Штамп содержит пуансон 18.

Штамп работает следующим образом (см. фиг. 1 5).

Листовая заготовка устанавливается на прижимную поверхность матрицу 1 таким образом, чтобы ее края (зоны технологического припуска) находились на зажимных поверхностях 2, перекрывая тормозные элементы 3 и контур рабочего проема, ограниченный торцевыми 4 и боковыми 5 стенками. При этом освобождения в виде карманов 6 перекрываются листовой заготовкой частично. Заготовка фиксируется на матрице в нужном положении боковыми 7 и задними 8 упорами. В силу собственной жесткости свободно лежащая заготовка не касается всей прижимной поверхности матрицы, а опирается на прилегающие к стенкам 5, 4 боковые зоны прижимных поверхностей и центральные зоны торцевых прижимных поверхностей матрицы 1.

При ходе наружного ползуна пресса вниз установленный на нем прижим 9 контактирует с листовой заготовкой зажимными поверхностями 10 в зонах торцевых стенок 11 и боковых стенок 12. В зонах освобождения 13 с листовой заготовкой контактируют устройства 14 изменения формы заготовки, которые совместно с зажимными поверхностями 10 прижимного "кольца" 9 прогибают ее до найденного при накладке штампа оптимального положения, обеспечивающего качественное формообразование панели. Форма, приобретаемая зажатой листовой заготовкой (преимущественно в виде разрывающейся, без существенных изломов оболочки), регулируется за счет поворота эксцентрика 15 (см. фиг. 4, где положение Е соответствует минимальному, а положение Ж максимальному прогибу листа перед вытяжкой). Поворот эксцентрика 15 происходит за счет вращения жестко соединенной с ним опоры 16, фиксируемой в выбранном положении стопорными винтами 17. Для каждой конкретной партии металла находится оптимальная форма зажатой листовой заготовки, обеспечивающая качественную вытяжку панели. В отдельных случаях, заготовка при зажиме может принимать требуемую форму без воздействия устройства 14.

Далее при рабочем ходе внутреннего ползуна процесса установленный на нем пуансон 18 движется вниз, осуществляя вытяжку панели на полную глубину. При вытяжке фланец заготовки зажимается по всему контуру за исключением примыкающих к углам торцевых частей, находящихся в зонах освобождения 6, 13. Такая конструкция штампа с исключением вытяжки угловых зон обеспечивает, как показали проведенные эксперименты (см. приведенный ниже пример), получение качественной лицевой поверхности панели и уменьшение расхода листового металла на технологический припуск с торцевых сторон панели, т.к. исключает необходимость наращивания технологических процессов от линии обрезки до торцевых стенок проема матрицы с целью создания в штампе требуемых (по условиям вытяжки без резьбовых угловых зон) традиционных, значительных по величине угловых радиусов, сопрягающих торцевые и боковые стенки матрицы, и соответственно уменьшается требуемый габарит (вдоль боковых сторон) рабочих проемов матрицы и прижима. При этом в результате снижения уровня контактных напряжений на прилегающих к углам боковых прижимных поверхностях штампа в 3 раза и более (см. например статью Р.Гранера "Условия трения на фланце прямоугольных деталей, получаемых вытяжкой", журнал "Черные металлы" N 17, 25, 1986 г. стр. 6, рис. 12), обусловленного заменой вытяжки на гибку из-под прижима (а следовательно, исключением тангенциальных сжимающих напряжений в вытягиваемой угловой зоне и отсутствием утолщеия металла во фланце), уменьшается вероятность адгезии штампуемого металла к поверхности матрицы с проявлением задиров и рисок в угловой зоне лицевой поверхности боковых стенок панели. Отсутствие тангенциальных сжимающих напряжений в угловых зонах, обеспечивая большую равномерность напряженно-деформированного состояния фланца при вытяжке, резко уменьшает и ответное сжимающее воздействие этих зон на боковые стенки панели, что исключает появление на лицевой поверхности прогибов и волнистости (См. статью В.А.Жаркова "Повышение точности коробчатых деталей, изготовляемых вытяжкой листовых материалов", журнал КШП, 1991, N 7, стр. 2 12).

После вытяжки панели пуансон 18, а затем прижим 9 штампа возвращаются в исходное верхнее положение, освобождая вытянутую панель, которая удаляется из рабочей зоны механическим съемником (не показано) или вручную. Затем на прижимную поверхность штампа устанавливается следующая листовая заготовка и цикл работы штампа повторяется.

Пример. На ГАЗе ведется подготовка к внедрению штампа N 1622-5135 описанной конструкции для вытяжки детали 4301-8402030 "Панель капота наружная". По результатам проведенных экспериментов с использованием различных предварительно изогнутых заготовок с вырезанными угловыми зонами, что имитировало условия, реализуемые в штампе новой конструкции, установлена возможность изменения размеров исходной заготовки с 2160x1320 мм на 2050x1220 мм (экономия металла прибл. 2,7 кг на одну деталь). Полученная партия панелей капота имела более высокое качество боковой лицевой поверхности за счет уменьшения длины и глубины поверхности рисок и исключения волнистости поверхности, что обеспечивает также существенное снижение объема рихтовочных работ и более качественное лако-красочное покрытие штампованной детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ КУЗОВНЫХ ПАНЕЛЕЙ ЖЕЛОБООБРАЗНОЙ ФОРМЫ | 1996 |

|

RU2100121C1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2633865C2 |

| Штамп для вытяжки крупногабаритных деталей | 2016 |

|

RU2631070C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2009 |

|

RU2458755C2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

Изобретение относится к холодной листовой штамповке и может быть использовано для получения кузовных панелей желобообразной формы (типа панелей капота, задней панели кабины грузового автомобиля и др.) с боковыми лицевыми стенками и открытыми торцами (или одним открытым торцом), формообразуемых вытяжкой с прижимом фланца по контуру. Целью изобретения является экономия металла, идущего на образование технологического припуска, и повышение качества панелей за счет уменьшения надиров и волнистости на лицевой поверхности боковых стенок. В штампе для вытяжки кузовных панелей желобообразной формы, имеющем пуансон, матрицу и прижим с рабочими проемами, имеющий понижения прижимной поверхности в местах, соответствующих открытым торцевым зонам панели, в угловых зонах перехода торцевых стенок в боковые на матрице и прижиме выполнены освобождения в виде карманов. Дополнительно, с целью расширения возможностей оптимальной накладки штампа и обеспечения высокого качества панелей при изменяющихся механических характеристиках у разных партий металла, штамп выполнен с устройствами изменения формы зажатой перед вытяжкой листовой заготовки, установленными в карманах прижима. 1 з.п. ф-лы, 5 ил.

| Нефедов А.П | |||

| Конструирование и изготовление штампов.- М.:Машиностроение, 1973, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1997-11-10—Публикация

1996-04-23—Подача