Изобретение относится к области обработки металлов давлением, а именно к листовой штамповке, и может быть использовано для изготовления различных деталей из листовых материалов методом вытяжки, преимущественно автомобильных кузовных деталей, а также деталей бытовой и сельскохозяйственной техники.

Известен способ вытяжки, включающий формирование контура исходной заготовки из прямоугольного листа посредством вырубки на специальном штампе, зажим ее периферийных зон и окончательное формообразование панели с торможением периферийной части, (см. А.П.Нефедов. Конструирование и изготовление штампов, М.: Машиностроение, 1973 г., стр.39, 40).

Способ имеет следующие недостатки:

- высокие затраты на подготовку производства, связанные с необходимостью изготовления специального вырубного штампа;

- высокие затраты на подготовку производства в случае изменения конструкции штампуемой детали, связанные с необходимостью переделки, а иногда изготовления нового штампа;

- высокая себестоимость и трудоемкость изготовления штампованной панели, связанные с необходимостью выполнения дополнительной операции вырубки;

- необходимость в дополнительном оборудовании для вырубки (пресс или специальная автоматическая линия для изготовления фигурных заготовок).

Наиболее близким техническим решением является способ вытяжки (см. А.П. Нефедов. Конструирование и изготовление штампов, М.: Машиностроение, 1973 г. , стр.68, рис.49),

включающий формирование контура исходной заготовки из прямоугольного листа, путем обрезки углов непосредственно рабочими частями штампа, зажим ее периферийных зон, дальнейшее ее формообразование с торможением периферийной части и штамп для его осуществления;

содержащий пуансон, вытяжную матрицу с зажимными поверхностями, прижим, ножи, установленные на прижиме, и соответствующие им матрицы, расположенные на зажимных поверхностях вытяжной матрицы.

Этот способ вытяжки и устройство для его осуществления имеют следующие недостатки:

- высокая себестоимость и трудоемкость изготовления детали, связанная с необходимостью постоянного удаления отходов (обрезанных углов заготовок) со штампа на операции вытяжки;

- повышенные требования к точности изготовления, качеству наладки и технического обслуживания вытяжных штампов в связи с необходимостью обеспечения при отрезке углов заготовки оптимального зазора резания (для сталей 8-12% от толщины материала);

- высокие затраты на подготовку производства в случае изменения конструкции штампуемой детали, размеров исходной заготовки или необходимости дополнительного введения в техпроцесс операции обрезки углов исходной прямоугольной заготовки, что связано со значительными переделками, а иногда изготовлением вновь дорогостоящего вытяжного штампа.

Создание изобретения направлено на:

- снижение затрат на подготовку производства и оптимизацию действующих технологий штамповки деталей сложной формы, связанное с сокращением потребного количества штамповой оснастки и расширением возможностей для качественной наладки процесса вытяжки за счет регулировки величины торможения металла в зонах наибольших деформаций детали в процессе вытяжки;

- экономия металла и снижение себестоимости изготовления штампованных деталей сложной формы за счет оптимизации размеров исходной заготовки и изменения схемы торможения штампуемого металла при вытяжке;

- снижение трудоемкости и повышение производительности труда за счет устранения дополнительной операции вырубки фигурной заготовки, а также удаления отходов на наиболее трудоемкой вытяжной операции;

- упрощение конструкции и снижение себестоимости изготовления штамповой оснастки;

- упрощение обслуживания и ремонта штампов.

Поставленная задача достигается тем, что в известном способе вытяжки, включающем формирование контура исходной заготовки из прямоугольного листа, зажим ее периферийных зон и ее дальнейшее формообразование с торможением периферийной части;

формирование контура исходной заготовки из прямоугольного листа осуществляют надрезкой его периферийных зон в местах избыточного торможения, подверженных интенсивному гофрообразованию и разрыву при вытяжке, а также обеспечивают дополнительное торможение в первоначальный момент вытяжки за счет отгибки или отбортовки надрезанных зон, регулировку величины которого осуществляют изменением углов заточки надрезных пуансонов при наладке штампа или изменением глубины их внедрения в заготовку.

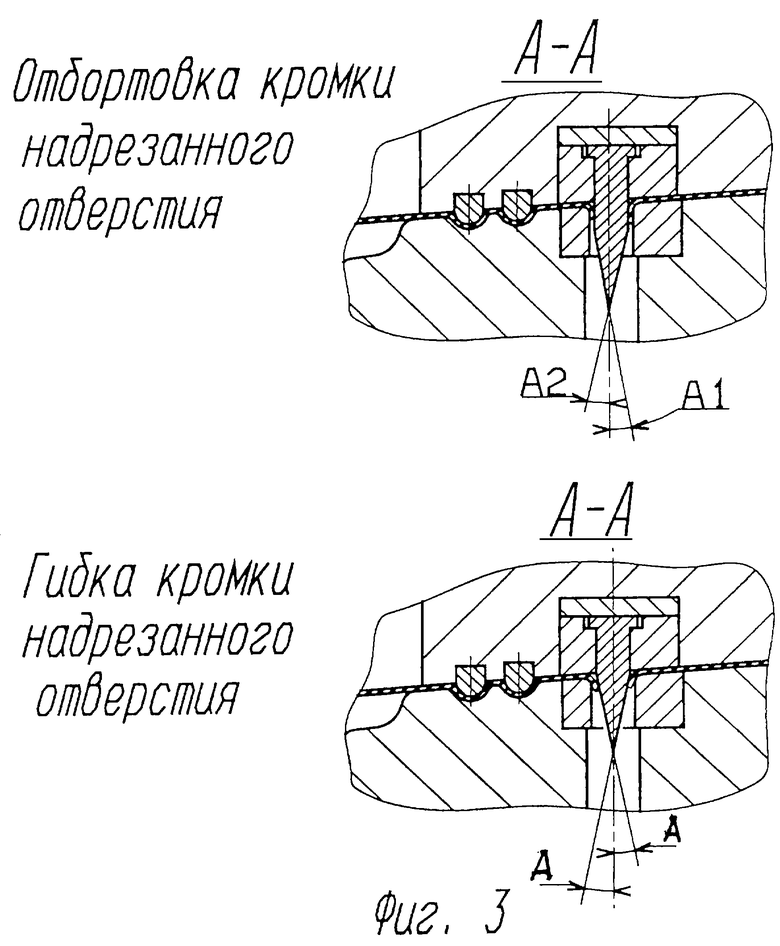

С увеличением глубины внедрения надрезных клиновидных пуансонов в заготовку увеличивается угол изгиба кромки надрезанного отверстия вплоть до 90o, соответствующий отбортовке.

С увеличением угла загиба кромки надрезанного отверстия дополнительное торможение в первоначальный момент вытяжки возрастает. Изменять величину дополнительного торможения, добиваясь необходимой величины, позволяет также и изменение углов заточки надрезных клиновидных пуансонов, т.к. при этом изменяется высота фланцев отбортованных отверстий.

В известном штампе для осуществления способа, содержащем пуансон, вытяжную матрицу с зажимными поверхностями, прижим, ножи, установленные на прижиме и соответствующие им матрицы, расположенные на зажимных поверхностях вытяжной матрицы, результат достигается тем, что ножи выполнены в виде надрезных клиновидных пуансонов с заостренной нижней частью и отбортовочной - верхней, а соответствующие ножам матрицы выполнены в виде отбортовочных, с радиусами на рабочих кромках с учетом толщины штампуемого металла по верхней части клиновидных пуансонов.

Углы заточки клиновидных пуансонов и глубина их внедрения в заготовку определяются наладкой.

Сущность способа вытяжки и штампа для его осуществления поясняется эскизами:

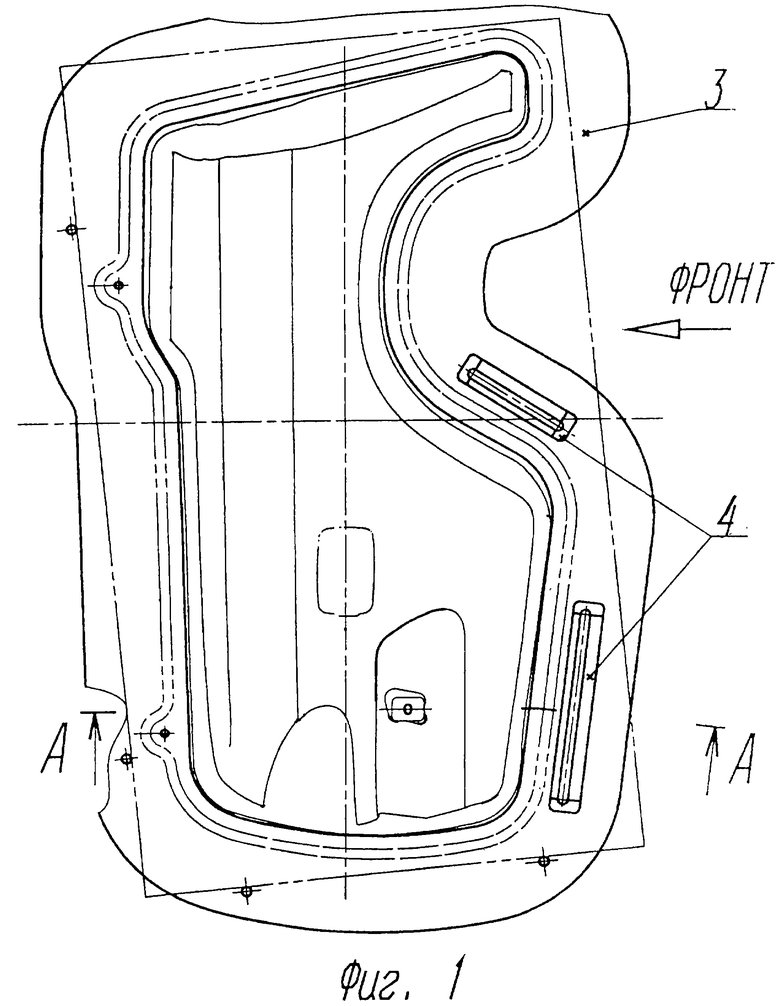

- на фиг.1 показан вид в плане на матрицу (рабочую зону штампа) с прижимными поверхностями, на которых размещены отбортовочные матрицы с установленной на ней листовой заготовкой;

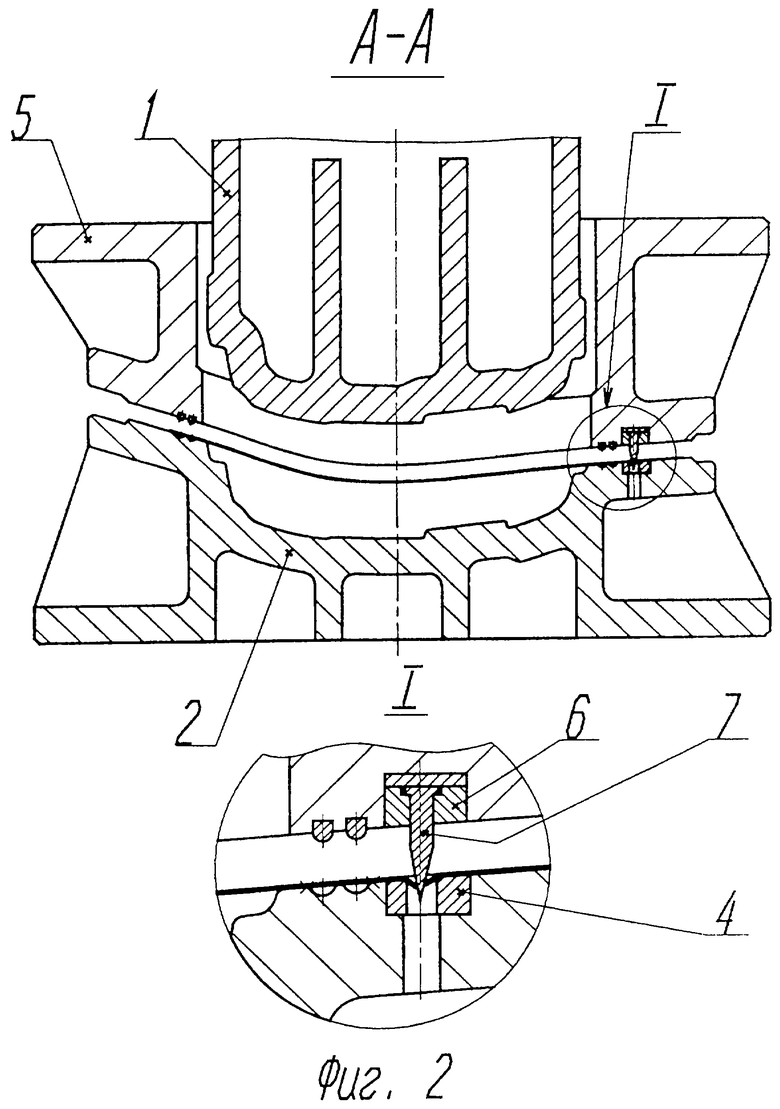

- на фиг.2 - этап формирования исходной заготовки посредством надрезки периферийной части листовой заготовки с отгибкой кромки надрезанного отверстия;

- на фиг.3 - этап зажима исходной заготовки между зажимными поверхностями матрицы и прижима, с отгибкой или отбортовкой кромки надрезанных отверстий, в зависимости от глубины внедрения надрезного пуансона в заготовку;

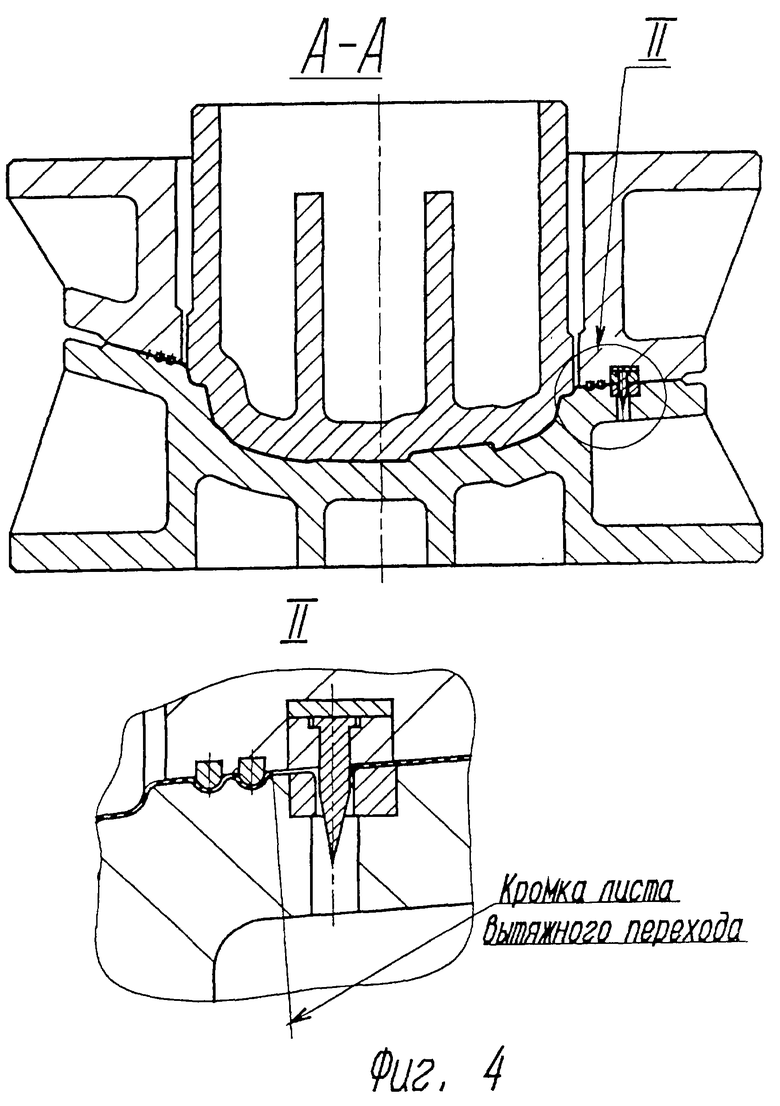

- на фиг. 4 - этап окончательного формообразования панели из сформированной надрезкой листовой заготовки;

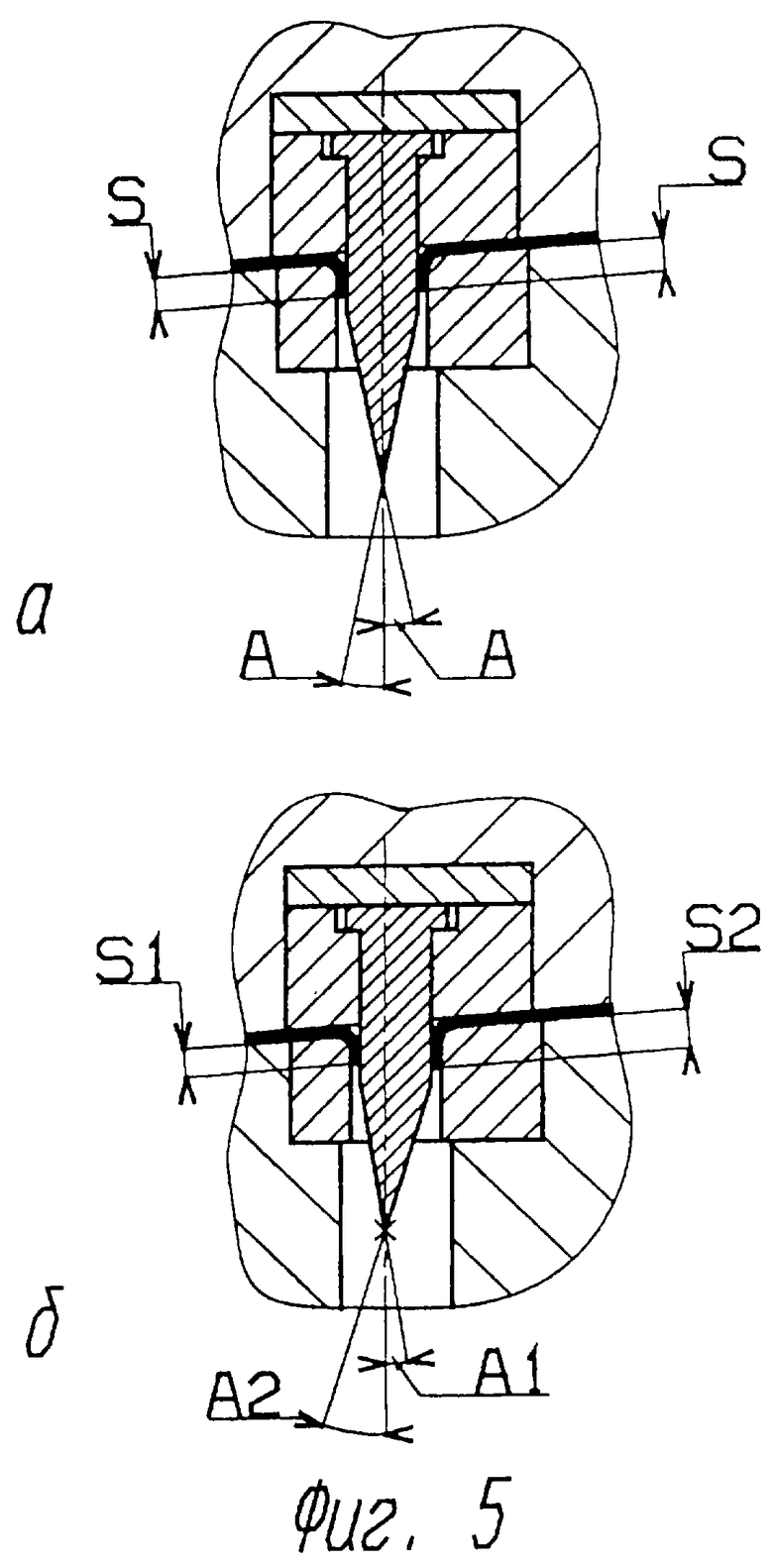

- на фиг.5 - влияние углов заточки пуансона на высоту фланца получаемого отбортованного отверстия в зоне надрезки, где а - симметричный угол заточки пуансона; б - несимметричный угол заточки пуансона.

Меньшему углу заточки А1 соответствует меньшая высота фланца отбортованного отверстия - S1, большему углу заточки А2 соответствует большая высота - S2. При изменении высоты отбортованного фланца со стороны проема матрицы соответственно меняется величина дополнительного торможения металла при вытяжке.

Штамп содержит пуансон 1, матрицу 2 с прижимными поверхностями 3 и размещенными на ней отбортовочными матрицами 4, прижим 5 с установленными на нем в держателях 6 надрезными ножами, выполненных в виде клиновидных пуансонов 7, поверхности которых выполнены с углами заточки, определяемыми наладкой.

Способ вытяжки реализуется в штампе, который работает следующим образом. Перед штамповкой листовую заготовку устанавливают на зажимной поверхности 3 матрицы 2, таким образом, чтобы ее края перекрывали проем матрицы 2.

Далее в процессе зажима листовой заготовки, в зонах избыточного торможения, подверженных интенсивному гофрообразованию и разрывам при вытяжке, производят надрезы в прямоугольной листовой заготовке с одновременным изгибом или отбортовкой кромки надрезанного листа, создавая дополнительное торможение.

Надрезы осуществляются путем внедрения в листовую заготовку клиновидных пуансонов 7, установленных на прижиме 5 в держателях 6 и соответствующих им отбортовочных матриц 4.

В результате зажима листовой заготовки прижимными поверхностями 3 матрицы 2 и прижима 5 клиновидные пуансоны 7, внедрившись в листовую заготовку, деформируют кромку надрезанных отверстий, образуя отогнутые или отбортованные фланцы, являющиеся дополнительными тормозными элементами на первоначальном этапе процесса вытяжки.

При ходе внутреннего ползуна пресса вниз пуансоном 1 вытягивают деталь из предварительно надрезанной и сформованной при зажиме оболочки.

Периферийная зона заготовки при этом имеет возможность перемещаться из зажимных поверхностей 3 матрицы 2 и прижима 5 в проем матрицы с необходимым торможением, определяемым в процессе наладки штампа. Металл заготовки, отсеченный клиновидными пуансонами 7, не участвует в формообразовании детали. В то же время стенка отбортованного отверстия, расположенная ближе к вытяжному проему, создающая дополнительное торможение в начале вытяжки, имеет возможность перемещаться в сторону проема матрицы. Величина этого торможения регулируется в наладке изменением углов заточки клиновидных пуансонов 7 или глубиной внедрения в заготовку.

Создается такая схема торможения заготовки, которая позволяет штамповать наиболее сложные кузовные детали из прямоугольного листа вместо фигурной заготовки, причем необходимые габаритные размеры прямоугольного листа меньше необходимых габаритных размеров листа для получения фигурной заготовки.

После завершения хода пуансона 1 из заготовки образуется полуфабрикат в виде панели или вытяжного перехода, который в ходе дальнейших операций штамповки преобразуется в готовое изделие. Надрезанная часть прямоугольной заготовки, не участвующая в создании торможения при вытяжке, не отделяется от вытяжного перехода и удаляется в отход на операции обрезки. Далее внутренний и наружный ползуны пресса возвращаются в исходное положение, вытяжной переход удаляется и цикл повторяется вновь.

По аналогичной схеме работает штамп для вытяжки деталей сложной формы на прессе простого действия.

Использование предлагаемого способа при изготовлении деталей 3110-8404020/21 "Крыло заднее правое и левое" позволило исключить операцию вырубки фигурной заготовки, сократив трудоемкость и уменьшить расход металла на 1,33 кг на автомобиль.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576981C2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2627318C2 |

| Штамп для изготовления изогнутыхОТВОдОВ из лиСТОВОгО МЕТАллА | 1979 |

|

SU829247A1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2010 |

|

RU2476286C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2010 |

|

RU2476287C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2633865C2 |

Изобретение относится к обработке металлов давлением, а именно к листовой штамповке, и может быть использовано для изготовления различных деталей из листовых материалов методом вытяжки, преимущественно автомобильных кузовных деталей, а также деталей бытовой и сельскохозяйственной техники. Способ вытяжки включает формирование контура исходной заготовки из прямоугольного листа, зажим ее периферийных зон и ее дальнейшее формообразование с торможением периферийной части. Формирование контура исходной заготовки из прямоугольного листа осуществляют надрезкой его периферийных зон в местах избыточного торможения и обеспечивают дополнительное торможение в первоначальный момент вытяжки путем отгибки или отбортовки надрезанных зон. Регулировку величины дополнительного торможения осуществляют изменением углов заточки надрезных пуансонов при наладке штампа или изменением глубины их внедрения в заготовку. Штамп для вытяжки содержит пуансон, вытяжную матрицу с зажимными поверхностями, прижим, ножи, установленные на прижиме, и соответствующие им матрицы, расположенные на зажимных поверхностях вытяжной матрицы. Ножи выполнены в виде надрезных клиновидных пуансонов с заостренной нижней частью и отбортовочной - верхней, а соответствующие ножам матрицы выполнены в виде отбортовочных с радиусами на рабочих кромках с учетом толщины штампуемого металла по верхней части клиновидных пуансонов. Достигается оптимизация действующих технологий штамповки деталей сложной формы и сокращение потребного количества штамповой оснастки. 2 с.п.ф-лы, 5 ил.

| НЕФЕДОВ А.П | |||

| Конструирование и изготовление штампов | |||

| - М.: Машиностроение, 1973, с.39 и 40 | |||

| Штамп для вытяжки деталей сложной формы в плане | 1987 |

|

SU1484407A1 |

| RU 94018297 A1, 10.01.1996 | |||

| Частотный переключатель | 1981 |

|

SU997115A1 |

Авторы

Даты

2003-12-27—Публикация

2002-02-11—Подача