Изобретение относится к области холодной листовой штамповки и может быть использовано для получения кузовных панелей желобообразной формы (типа панели капота, задней панели кабины грузового автомобиля, панелей крыши фургона и др.) с боковыми лицевыми стенками и открытыми торцами (или с одним открытым торцом), получаемых вытяжкой с прижимом.

Известен способ формообразования деталей из листового материала (Скворцов Г.Д. Основы конструирования штампов для холодной листовой штамповки. М. Машиностроение, 1972, с.271, рис.240), включающий зажим листовой заготовки плоским прижимом и последующую вытяжку заготовки с торможением технологического припуска.

К недостаткам способа относятся:

повышенный расход металла необходимого для создания технологического припуска;

малые технологические возможности, связанные с существенным ограничением глубины вытяжки;

низкое качество поверхности получаемых изделий.

Известен также способ формообразования панелей желобообразной формы (Серепьев В. В. Опыт построения технологических переходов для облицовочных деталей автомобилей/- М. Машгиз, 1958, с.49, фиг. 37 и с.10, фиг. 4,б), включающий изгиб листовой заготовки по форме поверхности прижима перехода вытяжки, зажим ее периферийной части в зоне технологического припуска по замкнутому контуру и вытяжку панели с торможением фланца.

Недостатками способа являются:

увеличенный расход металла, необходимого для образования технологического припуска, что объясняется наличием значительных по величине технологических поясков от линии обрезки детали до торцевых стенок вытяжного перехода вследствие необходимости сопряжения боковых и торцевых стенок по радиусам достаточной величины, обеспечивающим возможность вытяжки кузовной панели до требуемой (по условиям достижения удовлетворительного качества поверхности изделия) глубины без разрывов детали, а также выполнением технологических ступенек на боковых стенках матрицы (Ковка и штамповка. Справочник. /Под ред. Е.И. Семенова. М. Машиностроение, 1987, т. 4, с. 529, рис. 10);

низкое качество получаемых лицевых панелей кузова, что обусловлено высоким уровнем контактных напряжений, действующих на листовую заготовку при интенсивном перемещении металла из-под прижима в ходе вытяжки (особенно в угловой зоне) и сжимающим действием напряжений со стороны вытянутой угловой зоны на боковые стенки панели, что в итоге вызывает появление рисок и задиров, а также волнистости боковых лицевых стенок (см. например статью В.А. Жаркова Повышение точности коробчатых деталей, изготовляемых вытяжкой листовых материалов, журнал КШП, 1991, N7, с. 2-12). При этом меньшие по величине радиусы приводят к более характерным проявлениям волнистости стенок, а большие к увеличению расхода листового металла.

Целью изобретения является экономия металла, идущего на образование технологического припуска и повышение качества панелей за счет уменьшения надиров и волнистости на лицевой поверхности боковых стенок.

Цель достигается тем, что в способе формообразования кузовных панелей желобообразной формы, включающем изгиб листовой заготовки, зажим технологического припуска панели прижимными поверхностями матрицы и прижима и последующую вытяжку с торможением фланца, по торцевым сторонам технологического припуска оставляют незажатыми зоны, прилегающие к углам заготовки, что значительно сокращает размеры заготовки по торцевым сторонам и исключает возникновение волнистости на лицевой поверхности боковых стенок.

С целью расширения возможностей оптимальной наладки процесса изгиб листовой заготовки в неприжимаемых угловых зонах, в соответствии с различными технологическими свойствами у конкретных партий листового материала, изменяют до положения, при котором обеспечивается качественное формообразование панелей (без разрывов и складок) с минимальным перемещением металла из-под прижима, что значительно уменьшает надиры на лицевой поверхности боковых стенок и исключает необходимость выполнения технологических ступенек на боковых стенках матрицы, сокращая этим размеры заготовки и по боковым сторонам.

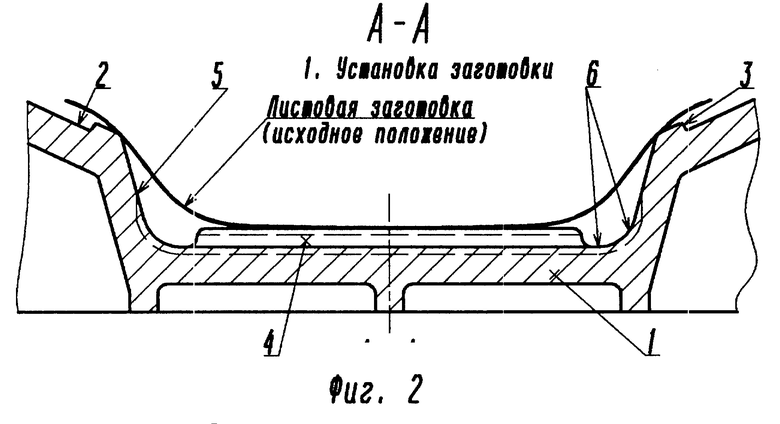

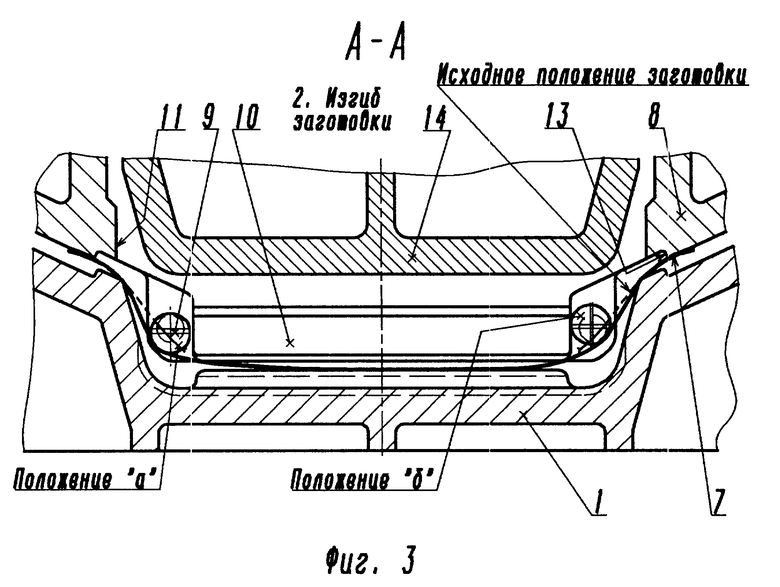

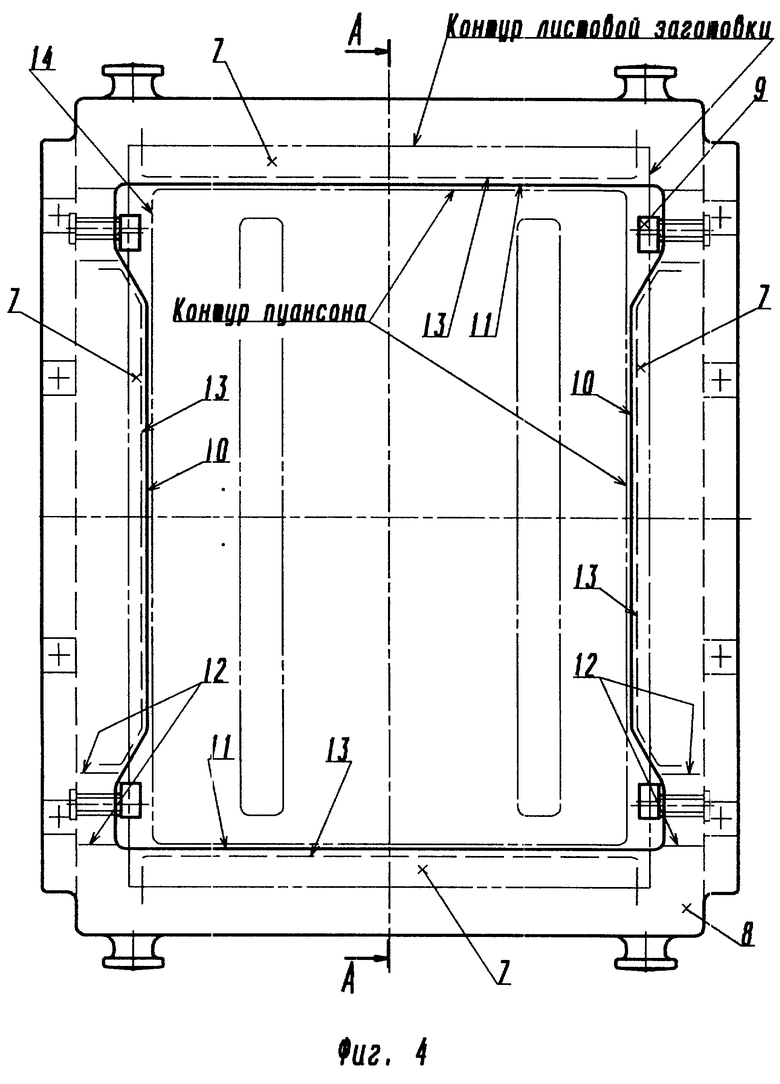

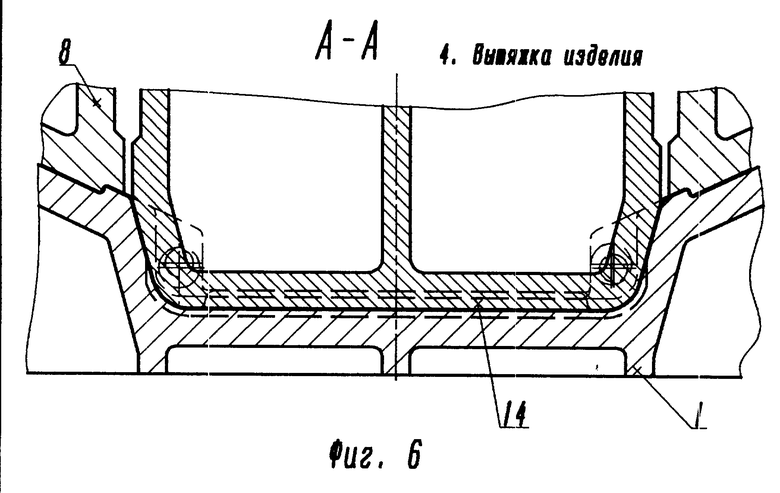

На фиг.1 показана в плане исходная листовая заготовка, установленная на матрицу штампа, в котором осуществляется способ; на фиг.2 разрез А-А с установленной на матрицу штампа листовой заготовки; на фиг.3 листовая заготовка в процессе изгиба прижимными поверхностями штампа и устройствами регулировки изгиба в неприжимаемых угловых зонах, положение "а" соответствует наибольшему принудительному изгибу заготовки, положение "б" наименьшему изгибу; на фиг.4 в плане прижим штампа, реализующего способ, с установленными на нем устройствами регулировки изгиба листа; на фиг.5 - листовая заготовка, изогнутая в неприжатых угловых зонах посредством устройств регулировки изгиба, зажатая прижимными поверхностями штампа; на фиг.6 деталь в момент завершения формообразования.

Способ осуществляется следующим образом.

Перед штамповкой листовую заготовку устанавливают на прижимную поверхность матрицы 1 формообразующего штампа таким образом, чтобы ее периферийные зоны (зоны технологического припуска) по торцевым и боковым сторонам, за исключением примыкающих к углам по торцевым сторонам зон, находились на зажимных поверхностях 2, перекрывая тормозные элементы 3 и контур рабочего проема матрицы, ограниченный торцевыми 4 и боковыми 5 стенками. Исключение перекрытия матричного проема указанными торцевыми зонами обеспечивают, например, за счет наличия в матрице 1 освобождений 6 в зажимных поверхностях 2 (фиг.1).

Свободно лежащая на матрице листовая заготовка, ввиду собственной жесткости, не касается всей прижимной поверхности матрицы, а опирается на прилегающие к стенкам 5 боковые зоны зажимных поверхностей и центральные зоны торцевых зажимных поверхностей матрицы 1 (фиг. 2).

Затем листовую заготовку изгибают зажимными поверхностями 7 прижима 8, а в неприжатых угловых зонах посредством устройств регулировки изгиба листа 9 (фиг. 3), расположенных в угловых зонах торцевых стенок 10 прижима, примыкающих к боковым стенкам 11 в местах освобождений 12 зажимных поверхностей 7 (фиг.4).

Далее листовую заготовку зажимают прижимными поверхностями и тормозными элементами 3 матрицы 1 и тормозными элементами 13 прижима 8, преобразуя ее в оболочку развертывающейся, без существенных изломов формы (фиг.5).

Форму этой оболочки изменяют за счет регулировки положения устройств изгиба листа 9 в неприжатых зонах. Оптимальное положение принудительного изгиба листа устанавливают при наладке процесса и, при необходимости, корректируют в соответствии с изменяющимися у различных партий металла механическими характеристиками.

Затем формообразуют панель вытяжкой из-под прижима пуансоном 14 из предварительно изогнутой при зажиме оболочки (фиг. 6).

Примеры возможного использования способа.

На ГАЗе изготавливается ряд деталей желобообразной формы: Панель капота наружная 4301-8402030, Панель капота внутренняя 4301-8402108, Панель крыши средняя N1 2705-5701266, Панель крыши средняя N2 2705-5701270, а также ряд деталей типа Панель крыши задняя 2705-5701274 и др. имеющих форму полуоткрытого желоба, на которые также распространяется предлагаемый способ.

Учитывая наличие дефектов наружной поверхности перечисленных деталей, получаемых по традиционной схеме (см. прототип), в виде рисок и задиров, особенно четко проявляющихся после нанесения лакокрасочного покрытия, целесообразность применения заявленного способа, кроме экономии металла, в равной мере обусловливается существенно возросшими требованиями потребителя к качеству панелей и автомобильных кузовов в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ПАНЕЛЕЙ ЖЕЛОБООБРАЗНОЙ ФОРМЫ | 1996 |

|

RU2095178C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2366527C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2010 |

|

RU2476287C2 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2010 |

|

RU2476286C2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2627318C2 |

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| СПОСОБ ТОРМОЖЕНИЯ ФЛАНЦА ЛИСТОВОЙ ЗАГОТОВКИ В ПРОЦЕССЕ ВЫТЯЖКИ | 2003 |

|

RU2242317C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2560799C2 |

Область применения: изобретение относится к области холодной листовой штамповки и может быть использовано для получения кузовных панелей желобообразной формы (типа панелей капота, задней панели кабины кузовного автомобиля, панелей крыши фургона и др.) с боковыми лицевыми стенками и открытыми торцами (или с одним открытым торцом), получаемых вытяжкой с прижимом. Целью изобретения является экономия металла, идущего на образование технологического припуска, и повышение качества панелей за счет уменьшения надиров и волнистости на лицевой поверхности боковых стенок. Сущность изобретения: способ формообразования кузовных панелей желобообразной формы включает изгиб листовой заготовки, зажим технологического припуска панели прижимными поверхностями матрицы и прижима и последующую вытяжку с торможением фланца. При этом зоны технологического припуска, примыкающие к углам по торцевым сторонам заготовки, не зажимают, что значительно сокращает размеры заготовки по торцевым сторонам и исключает возникновение волнистости на лицевой поверхности боковых стенок. Кроме того, предварительный изгиб листовой заготовки в неприжатых зонах изменяют в соответствии с технологическими свойствами листового металла. 1 з.п. ф-лы, 6 ил.

| Серепьев В.В | |||

| Опыт построения технологических переходов для облицовочных деталей автомобилей | |||

| - М.: Машгиз, 1958, с.49, фиг.37 и с.10, фиг.4,б. |

Авторы

Даты

1997-12-27—Публикация

1996-07-29—Подача