Изобретение относится к области обработки металлов давлением, а именно к листовой штамповке, и может быть использовано для изготовления различных деталей из листовых материалов. Преимущественная область его применения - формообразование автомобильных кузовных деталей сложной формы, а также деталей бытовой и сельскохозяйственной техники.

Известен штамп для вытяжки, в котором торможение фланца вытягиваемой детали, кроме трения между поверхностями прижима и матрицы, осуществляется перетяжными ребрами радиусной формы и перетяжными канавками (Романовский В.П. Справочник по холодной штамповке. Москва, Машиздат, 1971 г., стр.208, 229, рис. 168 "в", 188). Применение штампов с перетяжными ребрами позволяет получать наиболее сложные кузовные детали. Усилие зажима заготовки в этих штампах регулируется количеством рядов перетяжных ребер и высотой технологической ступеньки, что ведет к повышенному расходу металла, необходимому для создания технологического припуска.

Особенностью штампов с перетяжными ребрами является то, что зажатый фланец перемещается из-под прижима в полость матрицы, формируя необходимый для получения качественной детали вытяжной переход, но при этом следы от предварительно зажатого фланца также перемещаются в полость матрицы. Вследствие этого для получения качественной детали без следов на лицевой поверхности необходим дополнительный технологический припуск, например, в виде технологической ступеньки. При этом если требуется большее натяжение детали (необходимо высокоэффективное торможение), то предусматривается больший технологический припуск, а также дополнительные ряды перетяжных ребер, что в совокупности ведет к повышенному расходу металла.

Известен штамп для вытяжки, в котором зажим фланца заготовки между прижимом и матрицей осуществляется перетяжными порогами П-образной формы (Романовский В. П. Справочник по холодной штамповке. Москва, Машиздат, 1971 г., стр.208, 231, рис.168 "г", 191). Штампы для вытяжки с перетяжными порогами создают принципиально большее торможение фланца заготовки, чем штампы с перетяжными ребрами и применяются в основном для вытяжки деталей, имеющих плавный контур, малую кривизну и глубину, что позволяет получать изделия с меньшим расходом металла. Основными недостатками штампов для вытяжки с тормозными порогами в сравнении со штампами, оснащенными перетяжными ребрами, являются:

- ограниченная область применения (номенклатура штампуемых деталей);

- повышенная стоимость и трудоемкость изготовления и ремонта штампов, т. к. тормозные пороги для работы в крупносерийном или массовом производстве конструктивно могут выполняться только в виде секций из легированной износостойкой стали с термообработкой, что обеспечивает их приемлемую стойкость (в случае изготовления порогов непосредственно в чугунном литье происходит быстрый износ перетяжных радиусов, что нарушает стабильность процесса вытяжки).

Общим недостатком этих элементов торможения - перетяжных ребер радиусной формы и перетяжных порогов П-образной формы является отсутствие регулировки торможения листовой заготовки в зависимости от глубины и сложности вытягиваемого изделия на отдельных участках периметра вытяжного перехода, т.к. в пределах изготовленной конструкции регулировка зажима и натяжения заготовки может осуществляться только за счет величины технологического припуска, т.е. перерасхода металла.

Известен также штамп для вытяжки кузовных деталей (заявка Российской Федерации 94003961, кл. МКИ В 21 D 22/02 опубл. Б.И. 27, 1995 г.), содержащий пуансон, матрицу с перетяжными порогами, прижим с выемкой под пороги и перетяжными ребрами, размещенными непосредственно за перетяжными порогами, позволяющий обеспечивать переменный зажим фланца заготовки на различных ее участках.

Известная конструкция позволяет регулировать величину усилия зажима фланца заготовки от величины соответствующей зажиму создаваемому тормозным порогом до полного защемления листа. Эта конструкция несколько расширяет область применения штампа для вытяжки с тормозными порогами, но не охватывает глубокие детали, в которых в качестве тормозных элементов требуется применение перетяжных ребер. Большую номенклатуру наиболее сложных деталей с высоким качеством поверхности на этих штампах получить не удается.

Кроме этого, сохраняются недостатки штампов с тормозными порогами:

- повышенная стоимость и трудоемкость изготовления штампов для вытяжки, где в качестве тормозных элементов используются секционные тормозные пороги;

- сложность ремонта порогов.

Наиболее близким техническим решением является штамп для вытяжки кузовных деталей - см. патент Российской Федерации 157569 (RU 2072270 С1), кл. МКИ В 21 D 22/02 опубл. Б.И. 3 1997 г.), содержащий пуансон, матрицу с перетяжными ребрами и прижим с выемками (канавками) под ребра, позволяющий обеспечивать переменный зажим фланца заготовки на различных ее участках (дифференцированное торможение фланца заготовки на проеме матрицы).

Известная конструкция позволяет регулировать величину усилия зажима фланца заготовки в определенном диапазоне, но не осуществляет полного защемления фланца заготовки, что необходимо в ряде случаев. Проблема компенсации износа радиусов выемки (канавки) в этом штампе остается также не решена, что существенным образом влияет на качество штампуемых изделий.

Создание изобретения направлено на:

- сокращение технологических припусков - экономию металла, т.е. получение реальной экономии материальных ресурсов;

- повышение стабильности техпроцесса и качества деталей;

- удешевление штамповой оснастки;

- упрощение наладки штампов;

- упрощение ремонта штампов.

Поставленная задача достигается тем, что в штампе для вытяжки деталей сложной формы, включающем пуансон, матрицу, прижим и элементы торможения листовой заготовки в виде перетяжного ребра, закрепленного на прижиме, и канавки, соответствующей ему по форме, выполненной на матрице, перетяжное ребро, имеющее в сечении форму прямоугольника с радиусными закруглениями, установлено на регулировочной прокладке с возможностью перемещения по вертикали, а канавка выполнена глубиной, равной максимально установленной высоте перетяжного ребра с учетом износа и технологического зазора.

Установка перетяжного ребра прямоугольного сечения на регулировочной прокладке позволяет в процессе наладки штампа изменять степень торможения в самом широком диапазоне: от малой степени, соответствующей высоте h=3-4 мм радиусного ребра - (Справочник в 4-х томах "Ковка и штамповка" под редакцией А. Д. Матвеева, Москва, "Машиностроение", 1987 г., стр.419) до полного защемления фланца листовой заготовки, где формообразование изделия происходит только за счет растяжения металла. Регулировка зажима и натяжения заготовки на отдельных участках периметра вытяжного перехода, в зависимости от глубины и сложности вытягиваемого изделия, осуществляется при наладке вновь изготовленного штампа путем изменения высоты перетяжного ребра прямоугольного сечения и изменением радиусов в углах перетяжного ребра, контактирующих с листовой заготовкой.

В процессе эксплуатации штампа происходит износ радиуса канавки и радиуса перетяжного ребра, что в предложенном техническом решении компенсируется за счет изменения высоты регулировочной прокладки (либо заменой ее на прокладку большей высоты, либо добавлением дополнительной компенсирующей подкладки или набора подкладок).

Ввиду того, что в процессе наладки появляется возможность изменять величину усилия зажима фланца заготовки в широких пределах, процесс наладки с получением качественных изделий значительно упрощается и ускоряется, а возможность компенсации износа элементов торможения повышает стабильность техпроцесса.

При построении вытяжного перехода, ввиду появившейся возможности регулировать усилие зажима фланца заготовки, отпадает необходимость в глубоких технологических ступеньках и нескольких рядах перетяжных ребер, составляющих технологический припуск, что сокращает расход металла, необходимый для получения качественного изделия.

Кроме того, предложенный штамп для вытяжки технологичнее и дешевле в изготовлении и ремонте, чем штамп с тормозными порогами.

Сущность изобретения поясняется следующими чертежами:

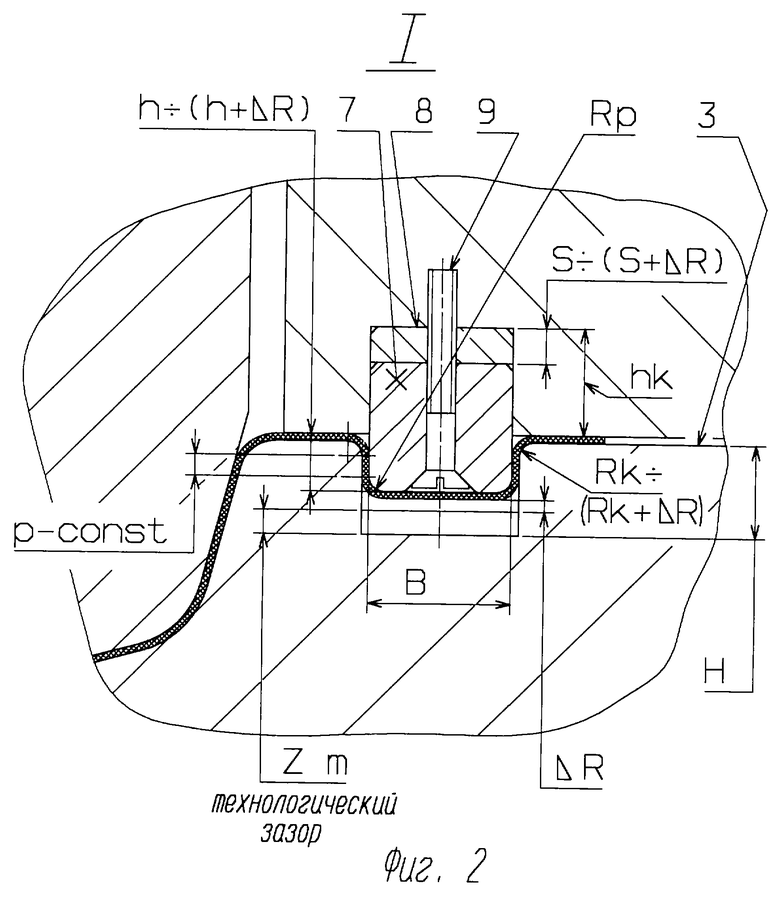

На фиг. 1 - показан разрез вытяжного штампа; на фиг.2 - увеличенный фрагмент поперечного сечения штампа в зоне перетяжного ребра прямоугольного сечения.

Штамп содержит пуансон 1, матрицу 2 с зажимными поверхностями 3, прижим 4 с зажимными поверхностями 5. На зажимных поверхностях матрицы 3 выполнены канавки 6, взаимодействующие с перетяжными ребрами прямоугольной формы 7. Перетяжные ребра 7 вместе с регулировочными прокладками 8 врезаны в прижим 4 и закреплены винтами 9.

Штамп работает следующим образом.

Листовая заготовка устанавливается на зажимную поверхность 3 матрицы 2 таким образом, чтобы ее края (зоны технологического припуска) находились на зажимных поверхностях, перекрывая канавку 6. При ходе наружного ползуна пресса вниз прижим 4 контактирует с листовой заготовкой зажимными поверхностями 5, деформируя и зажимая тормозными элементами заготовку перетяжными ребрами прямоугольной формы 7 и канавками 6. Исходная высота h ребра 7 определяется при наладке, а глубина Н канавки 6 выполняется постоянной и равняется максимальной высоте ребра 7 с учетом износа и технологического зазора. На канавках 6 выполняют радиусы Rk, а на перетяжных ребрах прямоугольной формы 7 соответственно радиусы Rp, необходимые для качественного зажима и возможного перемещения металла в полость матрицы в процессе вытяжки детали.

Далее, при ходе внутреннего ползуна пресса вниз центральная часть заготовки деформируется пуансоном 1. При этом фланец заготовки имеет возможность перемещаться из зажимных поверхностей матрицы 3 и прижима 5 с необходимым дифференцированным торможением на каждом отдельном участке контура изделия.

После завершения хода пуансона 1 из заготовки образуется полуфабрикат в виде вытяжного перехода, который в ходе дальнейших операций штамповки преобразуется в готовое изделие. Внутренний и наружный ползуны пресса возвращаются в исходное положение, вытяжной переход удаляется, и цикл повторяется вновь.

По аналогичной схеме работает штамп для вытяжки деталей сложной формы на прессе простого действия.

Величина усилия зажима листа, создающая необходимое торможение фланцев заготовки, определяется величиной перекрытия P (прямой вертикальный участок перетяжного ребра прямоугольной формы, перекрывающий вертикальный участок канавки). Необходимое торможение, создаваемое при зажиме фланца заготовки на каждом отдельном участке контура изделия, определяется в процессе его наладки изготовителем штампа.

Величина регулировки высоты ребра ΔR компенсирует износ радиусов Rk и Rp, а также и поверхности прижима матрицы. Перетяжные ребра прямоугольной формы выполняют из износостойкой стали, обладающей высокой прочностью, что позволяет практически не учитывать износ радиуса Rp.

При этом изменение величины перекрытия Р, определяющего усилие зажима листа, в случае износа радиусов (в основном радиуса Rk, выполняемого в чугуне) поддерживает интенсивность торможения в оптимальном диапазоне за счет замены прокладок 8 (диапазон изменения высоты регулировочных прокладок 8 находится в пределах от S до S+ΔR, где S - исходная величина регулировочной прокладки).

Высота ребер с учетом компенсации износа может увеличиваться до величины h+ΔR.

Глубина канавки hk, в которой крепится перетяжное ребро, определяется из соотношения

hk=S+ΔR+l/2B,

где В - ширина ребра.

Согласно предложенной конструкции штампа для вытяжки деталей сложной формы в ОАО ГАЗ разработаны на ЭВМ вытяжные переходы для изготовления следующих деталей действующего производства:

3302-5101020 "Панель пола" автомобилей семейства ГАЗЕЛЬ;

3110-5604022 "Крышка багажника наружная" автомобиля "Волга";

3110-5601020 "Панель задка" автомобиля "Волга".

Расчеты формообразования металла в вытяжном штампе с использованием при моделировании регулируемого перетяжного ребра прямоугольной формы позволило значительно уменьшить размеры заготовок.

В первом случае вместо заготовки размерами 1,2х1600х1600 мм принято решение, доработав штамп, перейти на заготовку размерами 1,2х1550х1550 мм, что обеспечит около 1,5 кг экономии листового проката на одну деталь.

Во втором случае требуется изготовить новый штамп с изменением размеров заготовки с 0,9х1150х1610 мм на 0,8х1050х1570 мм (предполагаемая экономия около 2,7 кг на одну деталь).

Внедрение нового штампа на деталь "Крышка багажника наружная" - 3110-5604022 обеспечит также существенное улучшение качества изделий за счет увеличения растяжения металла в центре зоны малой кривизны до 3,5-5,5% по сравнению с 0,5-2,5% в действующем штампе.

Опытная штамповка детали 3110-5601020 показала, что в результате внедрения предлагаемого изобретения экономия металла составила 1,65 кг на одну деталь или около 40% от действующей нормы заказа.

В настоящее время имеется много технических решений по тормозным элементам, большинство из них применимо только для конкретных случаев и поэтому не нашли широкого применения в действующем производстве.

Авторы считают, что тормозные элементы в предлагаемом техническом решении претендует на роль универсального средства торможения.

Основные преимущества предлагаемого штампа:

- изменение степени торможения в самом широком диапазоне;

- реальная возможность регулировки износа зажима фланца заготовки;

- простота переделки действующих штампов для вытяжки (справка - на ОАО ГАЗ эксплуатируется несколько тысяч штампов для вытяжки).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2009 |

|

RU2458755C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2366527C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ПАНЕЛЕЙ ЖЕЛОБООБРАЗНОЙ ФОРМЫ | 1996 |

|

RU2095178C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264880C1 |

| СПОСОБ НАЛАДКИ И РЕМОНТА ВЫТЯЖНЫХ ШТАМПОВ В МЕЖРЕМОНТНОМ ОБСЛУЖИВАНИИ | 2010 |

|

RU2475323C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2104814C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2003 |

|

RU2242316C1 |

Изобретение относится к области обработки металлов давлением, а именно к листовой штамповке. Штамп для вытяжки деталей сложной формы содержит пуансон, матрицу, прижим и элементы торможения листовой заготовки. Элементы торможения выполнены в виде перетяжного ребра, закрепленного на прижиме, и канавки, соответствующей ему по форме, выполненной на матрице. Перетяжное ребро имеет в сечении форму прямоугольника с радиусными закруглениями и установлено на регулировочной прокладке с возможностью перемещения по вертикали. Канавка выполнена глубиной, равной максимально установленной высоте перетяжного ребра с учетом износа и технологического зазора. В результате обеспечивается экономия металла, удешевление штамповой оснастки и упрощение наладки и ремонта штампов. 2 ил.

Штамп для вытяжки деталей сложной формы, содержащий пуансон, матрицу, прижим и элементы торможения листовой заготовки в виде закрепленного на прижиме перетяжного ребра и канавки, соответствующей ему по форме и выполненной на матрице, отличающийся тем, что перетяжное ребро, имеющее в сечении форму прямоугольника с радиусными закруглениями, установлено на регулировочной прокладке с возможностью перемещения по вертикали, а канавка выполнена глубиной, равной максимально установленной высоте перетяжного ребра с учетом износа и технологического зазора.

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| Штамп для вытяжки | 1986 |

|

SU1442292A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2104814C1 |

| GB 1593224, 15.07.1981 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2003-04-10—Публикация

2001-05-08—Подача