Изобретение относится к холодной обработке металлов пластическим деформированием и может быть использовано, например, для изготовления лейнеров для цилиндров штанговых нефтяных насосов.

Известен способ изготовления лейнеров, согласно которому тонкостенная труба вставляется в оболочку с зазором [1] Между наружной поверхностью трубы и внутренней поверхностью оболочки имеется зазор.

Недостатком приведенного способа является наличие зазора между трубой и оболочкой, приводящего к снижению жесткости лейнера, а в некоторых случаях, например, при изготовлении цилиндров нефтяных насосов из лейнеров, зазор значительно снижает качество последующей операции упрочнения внутренней поверхности цилиндра азотированием.

Известен способ изготовления лейнеров, согласно которому наружную поверхность трубы и внутреннюю поверхность оболочки изготавливают коническими [2]

Недостатком вышеописанного способа является то, что он сложный в осуществлении. Сложность представляет изготовление сопрягаемых поверхностей ибо требуется строго согласовать одноосность конической внутренней поверхности оболочки с конической наружной поверхностью трубы.

Также известен способ изготовления лейнеров, согласно которому после сборки трубы с оболочкой с некоторым зазором по сопрягаемым поверхностям, лейнер подвергают автофретированию (см.там же стр.38) [3] т. е. пластической деформации трубы с целью устранения зазора между трубой и оболочкой, и одновременного упрочнения трубы.

Недостатком известного способа изготовления лейнеров является то, что при скреплении лейнеров посредством пластической деформации одной из деталей лейнера (оболочки или трубы), не учитываются механические свойства металлов, что не позволяет обеспечить качественного, беззазорного скрепления трубы с оболочкой и, как следствие, приводит к низкому качеству изделия в целом.

Например, при изготовлении цилиндров нефтяных штанговых насосов из скрепленных лейнеров, где труба изготавливается из высоколегированной азотируемой стали, а оболочка из низкоуглеродистой стали, из-за вышеуказанного недостатка в процессе азотирования цилиндров из зазора выделяются газы, препятствующие нормальному протеканию процесса азотирования, в результате чего резко возрастает время азотирования и снижается качество азотирования поверхности цилиндра и насоса в целом.

Задачей изобретения является разработка способа изготовления лейнеров, обеспечивающего качественное беззазорное соединение трубы с оболочкой и повышение жесткости лейнера.

Указанный технический результат достигается тем, что при изготовлении лейнера, включающего изготовление двух деталей трубы и оболочки и сборки их друг с другом с зазором, согласно изобретению пластическому деформированию подвергают деталь, изготовленную из металла с меньшим пределом упругости.

Результатом решения поставленной задачи является то, что при воздействии на деталь, изготовленную из металла с меньшим пределом упругости через нее мы воздействуем на деталь с большим пределом упругости.

После снятия нагрузки в детали с меньшим пределом упругости остаются остаточные пластические деформации, а деталь с большим пределом упругости примет свои первоначальные размеры и беззазорно приляжет к сопрягаемой поверхности упругой детали.

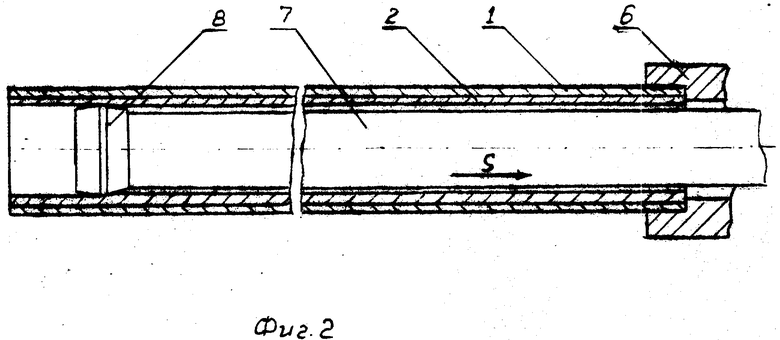

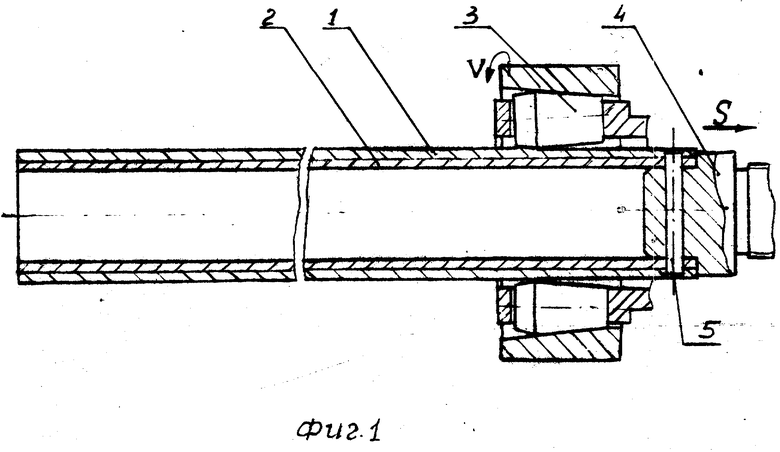

На фиг. 1 изображен способ соединения лейнера, в котором оболочка изготовлена из металла с меньшим пределом упругости, а труба изготовлена из металла с большим пределом упругости; на фиг.2 способ соединения лейнера, в котором оболочка изготовлена из металла с большим пределом упругости, а труба изготовлена из металла с меньшим пределом упругости. Лейнера изготавливают следующим образом.

Первоначально изготавливают оболочку 1. После замера внутреннего диаметра оболочки 1 обрабатывают по наружной поверхности трубу 2, обеспечивая гарантированный зазор между сопрягаемыми поверхностями. После сборки оболочки 1 с трубой 2 лейнер поступает на операцию скрепления. Скрепление осуществляется посредством деформации одной из сопрягаемых деталей оболочки 1 или трубы 2. Деформацию можно проводить при помощи высоких давлений жидкости, газов, способом ковки, обкатки, дорнования или других способов.

На фиг.1 показан один из возможных вариантов скрепления лейнера, в котором оболочка 1 изготовлена из металла с меньшим пределом упругости, а труба 2 из металла с большим пределом упругости. В приведенном случае пластической деформации подвергают оболочку 1. Для этого на металлорежущем оборудовании, например, горизонтально-расточном станке в вертлюжной бабке изделия, по оси станка устанавливают обкатной инструмент с деформирующими роликами 3. В стебель станка устанавливают оправку 4, на которой посредством штифта 5 закрепляют лейнер.

После настройки деформирующих роликов 3 на размер меньше наружного диаметра оболочки (размер по деформирующим роликам определяется экспериментально, в зависимости от диаметра лейнера, толщины стенок оболочки 1 и трубы 2 и механических свойств металла) раскатному инструменту сообщают вращательное движение V, а лейнеру поступательное S, выполняют пластическую деформацию оболочки 1 и упругую деформацию трубы 2.

В связи с различными механическими свойствами металлов оболочки 1 и трубы 2 в оболочке произойдут пластические деформации, в результате чего наружный и внутренний диаметры уменьшатся, а в трубе 2 произойдут упругие деформации, где после снятия нагрузки параметры трубы возвратятся в первоначальное положение, при этом, произойдет беззазорное и качественное скрепление лейнера.

На фиг. 2 изображен один из возможных вариантов скрепления лейнеров, в котором оболочка 1 изготовлена из металла с большим пределом упругости, а труба 2 из металла с меньшим пределом упругости.

Лейнер устанавливают на протяжной станок с упором в приспособление 6 одним из торцев. В отверстие трубы 2 вводят оправку 7, на выход в которую вворачивают дорн 8. Дорн по наружному диаметру выполнен на размер больше размера внутреннего диаметра трубы 2. Величина натяга дорна 8 в отверстии трубы 2, как и в предыдущем случае, определяется экспериментально. При включении оправки 7 подачи S производят пластическую деформацию трубы 2 и упругую деформацию оболочки 1, приводящих к беззазорному и качественному скреплению оболочки 1 с трубой 2, как и в предыдущем случае.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЙНЕРОВ И ЛЕЙНЕР, ИЗГОТОВЛЕННЫЙ УКАЗАННЫМ СПОСОБОМ | 2000 |

|

RU2171163C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРОВ ПЛУНЖЕРНЫХ НАСОСОВ | 1994 |

|

RU2078630C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ТРУБ | 1996 |

|

RU2100201C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ БИМЕТАЛЛИЧЕСКИХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ТРУБ | 2004 |

|

RU2263013C1 |

| ЗУБ КОВША ЭКСКАВАТОРА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2114258C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1993 |

|

RU2089760C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ СВАРНЫМИ ШВАМИ | 1995 |

|

RU2080226C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1996 |

|

RU2168083C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ТРУБ | 2000 |

|

RU2171164C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2074808C1 |

Использование: обработка металлов давлением, в частности, обработка методом холодной пластической деформации. Сущность изобретения: изготавливают две детали - трубу и оболочку из материалов с различным пределом упругости. Собирают упомянутые детали путем установки трубы в оболочку с зазором. После сборки пластической деформации подвергают деталь, изготовленную из металла с меньшим пределом упругости. 2 ил.

Способ изготовления лейнеров, включающий изготовление трубы и оболочки, сборку их друг с другом путем установки трубы в оболочку с зазором и последующее пластическое деформирование одной из собранных деталей, отличающийся тем, что трубу и оболочку изготавливают из металлов с разным пределом упругости, а пластической деформации подвергают деталь, изготовленную из металла с меньшим пределом упругости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орлов Б.В | |||

| Устройство и проектирование стволов артиллерийских орудий.- М.: Машиностроение, 1976, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Там же, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1997-11-10—Публикация

1996-01-05—Подача