Изобретение относится к области изготовления изделий из пластиков, точнее к способам, и может быть использовано при изготовлении длинномерных бипластмассовых труб.

Известен способ изготовления бипластмассовых труб из термопласта и стеклопластика путем намотки стеклопластика на рукав из термопласта с последующим его нагревом, расширением изнутри и последующей полимеризацией (SU, авт.св. N 193046, кл. B 29 C 53/56, 1967).

Недостаток этого способа состоит в низком качестве изготавливаемых труб.

Этот недостаток объясняется неравномерным натяжением слоев армирующих волокон из-за "проседания" (уменьшения диаметра) рукава с ранее намотанными слоями под действием очередного наматываемого слоя и фиксации этой неравномерности в готовой трубе, что ведет к снижению точности, а при нагружении к неодновременному вступлению в работу текстурных слоев трубы, и тем самым значительно (до 40%) уменьшает ее механическую прочность, надежность и геометрическую точность.

Известен другой способ изготовления комбинированных труб, включающий установку на оправке пластмассовой трубы, намотку на нее армирующего слоя, полимеризацию и снятие комбинированной трубы с оправки (SU, авт.св. N 331914, кл. B 29 C 53/64, B 29 D 23/00, 1972).

В этом способе пластмассовую трубу с гарантированным зазором устанавливают на металлической оправке, крепят трубу от проворота и вращением оправки с трубой ведут намотку на нее армирующего слоя. Точность труб, получаемых этим способом (благодаря намотке и полимеризации на оправке), несколько повышена.

Достигнутый в этом способе положительный эффект однако остается недостаточным, так как механическая прочность и надежность труб, изготавливаемых этим способом, остались фактически на прежнем уровне, а повышение их герметической точности незначительно.

Задача изобретения повышение качества изготавливаемых труб.

Согласно изобретению эта задача решается усовершенствованием способа изготовления комбинированных труб, включающего установку на оправке пластмассовой трубы, намотку на нее армирующего слоя, полимеризацию и снятие комбинированной трубы с оправки.

Это усовершенствование заключается в том, что пластмассовую трубу с внутренним диаметром, меньшим диаметра оправки, дорнуют на больший диаметр и с зазором устанавливают на оправке, затем выдерживают до беззазорного примыкания ее к оправке в процессе релаксации, после чего ведут намотку армирующего слоя, полимеризацию и снимают комбинированную трубу с оправки.

Дорнование пластмассовой трубы может вестись в процессе установки ее на оправку.

Дорнование пластмассовой трубы с внутренним диаметром, меньшим диаметра оправки, на больший диаметр обеспечивает возможность релаксации пластмассовой трубы в радиальном направлении на всей ее длине.

Установка пластмассовой трубы с зазором на оправке ускоряет и упрощает процесс сборки.

Выдержка до беззазорного примыкания пластмассовой трубы к оправке в процессе релаксации упраздняет необходимость крепления пластмассовой трубы к оправке и исключает дальнейшее ее "проседание" в радиальном направлении.

Последующие намотка, полимеризация и снятие комбинированной трубы с оправки обеспечивает повышенную равномерность натяжения слоев армирующего материала, сохранение равномерности натяжения и геометрической точности в вышеназванных процессах за счет повышенной жесткости силового замыкания наматываемого слоя на оправку, благодаря чему повышается качество (механическая прочность, надежность и геометрическая точность) изготавливаемых труб.

Дорнование пластмассовой трубы в процессе установки ее на оправку позволяет сократить цикл изготовления комбинированной трубы и упростить применяемое оборудование.

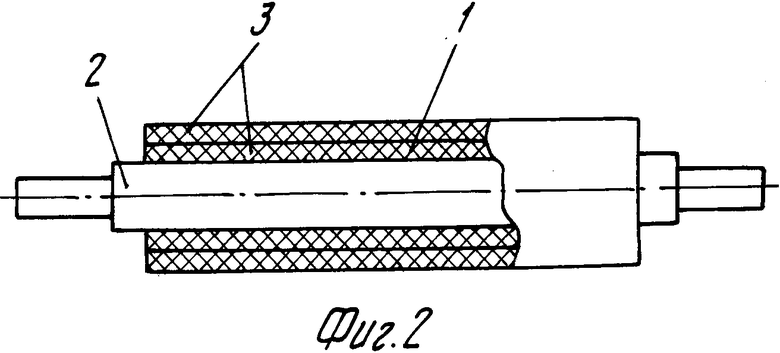

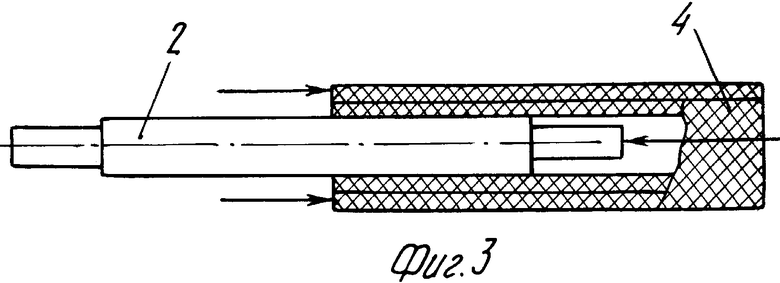

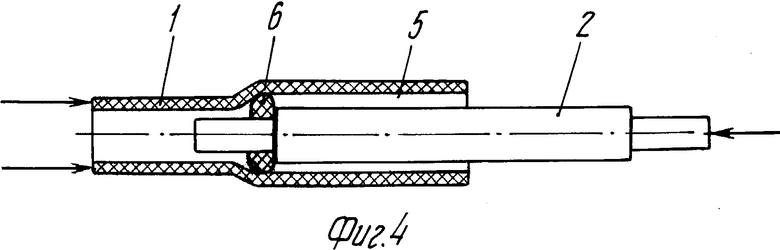

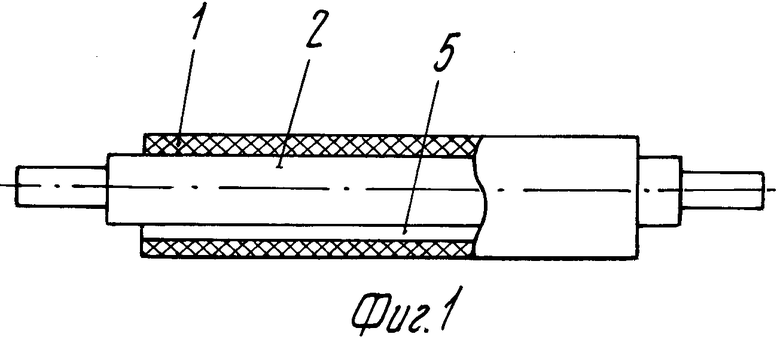

На фиг. 1 приведена пластмассовая труба, установленная с зазором на оправке; на фиг. 2 пластмассовая труба, беззазорного примкнувшая к оправке, на операциях намотки армирующего слоя и полимеризации; на фиг. 3 комбинированная готовая труба в процессе снятия оправки; на фиг. 4 операция дорнования пластмассовой трубы в процессе установки ее на оправку.

Стрелками на фиг. 3 и 4 показано направление действия прилагаемых сил.

Предлагаемый способ осуществляется следующим образом.

Устанавливают пластмассовую трубу 1 на оправке 2, наматывают армирующий слой 3, проводят полимеризацию и снимают комбинированную трубу 4 с оправки 2.

При осуществлении предлагаемого способа пластмассовую трубу 1 с внутренним диаметром, меньшим диаметра оправки 2, дорнуют на больший диаметр (чем обеспечивается возможность ее релаксации в радиальном направлении на всей длине) и с зазором 5 устанавливают на оправке 2 (фиг. 1), чем ускоряется и упрощается процесс сборки, затем выдерживают до беззазорного примыкания ее к оправке 2 в процессе релаксации (чем упраздняется необходимость крепления пластмассовой трубы к оправке и исключается дальнейшее ее "проседание" в радиальном направлении), после чего ведут намотку армирующего слоя 3 и полимеризацию (фиг. 2), снимают комбинированную трубу 4 с оправки 2 (фиг. 3), чем обеспечиваются повышенная равномерность натяжения слоев армирующего материала, сохранение равномерности натяжения слоев и геометрической точности в вышеназванных процессах за счет повышенной жесткости силового замыкания наматываемого слоя на оправку.

В варианте исполнения способа (фиг. 4) на оправку 2 устанавливают дорнующее кольцо 6 и ведут дорнование пластмассовой трубы 1 в процессе установки ее на оправку 2 (чем сокращается цикл изготовления комбинированной трубы и упрощается применяемое оборудование).

Предлагаемый способ позволяет значительно (до 30%) повысить качество изготавливаемых труб за счет повышения их механической прочности, надежности и геометрической точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2001 |

|

RU2191313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ТРУБЫ | 1998 |

|

RU2150629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1996 |

|

RU2105672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ТРУБЫ | 2001 |

|

RU2208735C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЙНЕРОВ | 1996 |

|

RU2095179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕНА (ВАРИАНТЫ) | 2001 |

|

RU2197675C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ТРУБЫ | 2002 |

|

RU2216672C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ КРИВОЛИНЕЙНЫХ ТРУБ | 1996 |

|

RU2097191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕНА | 2001 |

|

RU2191316C1 |

| СПОСОБ УКЛАДКИ ТРУБОПРОВОДА | 1997 |

|

RU2126926C1 |

Использование: при изготовлении изделий из пластиков и при изготовлении длинномерных бипластмассовых труб. Сущность изобретения: на оправку устанавливают пластмассовую трубу, наматывают на нее армирующий слой, полимеризуют и снимают комбинированную трубу с оправки. Пластмассовую трубу с внутренним диаметром, меньшим диаметра оправки, одновременно формуют на больший диаметр и с зазором устанавливают на оправку. Выдерживают до беззазорного примыкания ее к оправке в процессе релаксации, после чего ведут намотку армирующего слоя, полимеризацию и снимают готовую трубу с оправки. Дорнование ведут с помощью кольцеобразного дорна. 1 з.п. ф-лы, 4 ил.

| SU, авторское свидетельство, 193046, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| SU, авторское свидетельство, 331914, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-12-27—Публикация

1996-04-25—Подача