Настоящее изобретение относится к области машиностроения и может быть использовано при изготовлении баллонов высокого давления для транспортировки и хранения жидкостей и газов, в т.ч. газовых баллонов для автомобильного транспорта и газосварочной аппаратуры, баллонов с воздушно-кислородными смесями для индивидуальных средств защиты органов дыхания и др.

Учитывая высокие требования по надежности и безопасности при эксплуатации газовых баллонов в настоящее время их изготавливают преимущественно монолитными без использования сварки или с ограниченным использованием ее только для заварки глухого днища баллона (см. Отраслевой каталог МЧМ СССР, "Трубы и трубные изделия. Баллоны малого и среднего размеров", М. 1985, с.14 и 27). Монолитные толстостенные баллоны из низкопрочных углеродистых и низколегированных с достаточно высокими пластическими свойствами сталей обладают высокой надежностью, но имеют большую массу и ограничивают возможность эффективного использования тяжелых баллонов в автомобильном транспорте и в переносных средствах - газосварочной и медицинской аппаратуре, кислородно-изолирующих противогазах и др.

Облегчение баллонов высокого давления может быть достигнуто за счет использования высокопрочных металлических материалов и изыскания новых конструкторско-технологических решений.

Известен баллон высокого давления (см. а.с. СССР N 313024, 1971 г.), состоящий из внутренней цилиндрической оболочки с днищами и штуцером и наружной армирующей оплетки из высокопрочной проволоки. Недостатком такого баллона является технологическая сложность создания оплетки из высокопрочной проволоки, малый эффект в снижении массы и невозможность существенного повышения давления газа, а увеличение его объема может быть реализовано только путем увеличения объема баллона.

Известен другой баллон высокого давления для сжатых и сжиженных газов (см. патент РФ N 2022201, 1994 г.), включающий наружную и внутреннюю оболочки с дном, размещенные одна в другой таким образом, что донная часть одной оболочки, преимущественно внутренней, образует дно баллона, а донная часть наружной - горловину, при этом сопрягающиеся поверхности оболочек образованы таким образом, что натяг между ними выполнен максимальным в части прилегающей к горловине баллона и последовательно уменьшается в каждом сечении по мере приближения к дну баллона, при этом стенки оболочек выполнены уменьшающимися от дна к краю, а край наружной оболочки огибает придонную часть внутренней оболочки. Конструктивным недостатком такого баллона является сложность изготовления наружной и внутренней оболочек с переменной толщиной стенок, ограниченная возможность использования высокопрочных металлических конструкционных материалов, имеющих пониженную технологическую пластичность, и их упрочняющую термическую обработку, т.к. формирование огибающей придонную часть внутренней оболочки производится на одной из окончательных стадий при сборке баллона. Кроме того, конструкция баллона не герметизирует в должной мере наружную и внутреннюю оболочки между собой.

Известен также баллон высокого давления (см. заявка ФРГ N 2323844, опубл. 1981 г. ), корпус которого состоит из верхней и нижней чашек, которые плотно прижаты одна к другой и соединены сварным швом. Недостатком указанного баллона является белее низкая прочность сварного соединения, т.к. сварной шов не имеет достаточного усиления по сечению.

В качестве прототипа выбран баллон высокого давления (см. Инструкция N 1006-72 "Изготовление, термическая и термомеханическая обработка емкостей из титановых сплавов", М. , ВИАМ, 1972, с. 4-5), содержащий обечайку и два днища, в одном из которых выполнен штуцер, а на торцах обечайки и днищ выполнены утолщенные участки, по которым выполнена сварка, что обеспечивает снижение уровня напряжений в зоне сварных швов. Однако и такая конструкция баллона не допускает использования высокопрочных металлических материалов с ограниченной свариваемостью.

Целью настоящего изобретения является разработка конструкции баллона высокого давления, обеспечивающего возможность использования высокопрочных металлических конструкционных материалов с ограниченной свариваемостью.

Указанная цель достигается тем, что известнее устройство баллона высокого давления, состоящее из двух полубаллонов с днищами и со штуцером, по крайней мере в одном из них, соединенных по утолщенным кромкам, при этом стыкуемые кромки полубаллонов дополнительно снабжены внутренней резьбой и герметично соединены внутренней втулкой-ниппелем с наружной соответственной резьбой. Для снижения уровня напряжений в соединении полубаллоны и внутренняя втулка-ниппель выполнены из однородного материала, а герметичность соединения достигнута использованием клея, герметика или сплавлением стыка кромок по наружной поверхности.

Авторам неизвестны технические решения с указанными в формуле изобретения признаками, направленными на достижение той же цели, что и в заявляемом в качестве изобретения объекте, поэтому предлагаемое техническое решение отвечает критерию "существенные отличия".

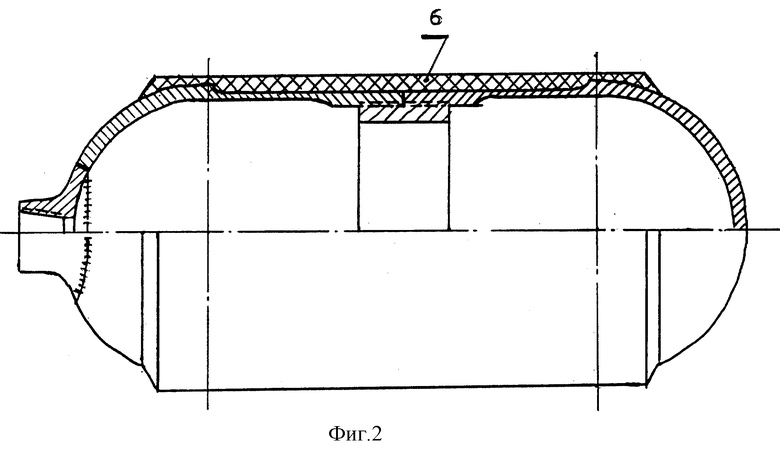

Сущность изобретения поясняется чертежами (фиг.1 - 2), на которых показано устройство баллона высокого давления:

Фиг. 1. Баллон высокого давления:

1 - полубаллон с заправочно-расходным штуцером; 2 - заправочно-расходный штуцер: 3 - полубаллон с глухим дном; 4 - соединительная внутренняя втулка-ниппель; 5 - сплавленные наружные кромки стыка соединения полубаллонов; Дн - максимальный наружный диаметр баллона, см; δ1 - минимальная толщина стенки баллона в расчетном сечении; δ2 - минимальная толщина стенки утолщенной стыкуемой кромки, см; δ3 - толщина стенки соединительной внутренней втулки-ниппеля.

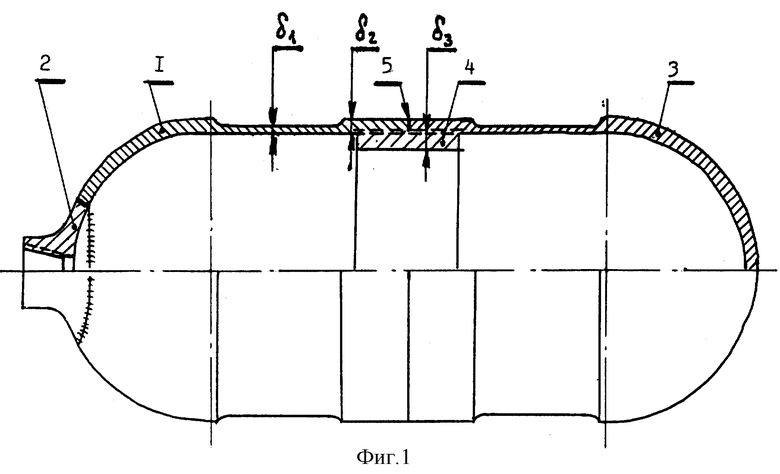

Фиг. 2. Баллон высокого давления с армирующей оплеткой (6).

Баллон высокого давления (фиг. 1) содержит полубаллон 1 с внутренней резьбой на утолщенных стыкуемых кромках и заправочно-расходным штуцером 2, полубаллон 3 с внутренней резьбой на утолщенных стыкуемых кромках, при этом оба полубаллона прочно и герметично соединены соединительной внутренней втулкой-ниппелем с наружной резьбой 4, а герметизация резьбового соединения выполнена клеями, герметиками или сплавлением кромок стыка по наружной поверхности.

Дополнительный эффект повышения несущей способности баллона обеспечивает наружный слой (фиг. 2, поз. 6), выполненный из стекло- или углеродных волокон, армирующий поверхность баллона по образующей цилиндра.

Баллон высокого давления работает следующим образом.

Сжатый газ от компрессора поступает через заправочно-расходный штуцер 2 внутрь баллона, образованного полубаллонами 1 и 2, герметично соединенными соединительной внутренней втулкой-ниппелем 4. При этом в соответствии с теорией сопротивления материалов при гидростатическом нагружении оболочки внутренним давлением в его стенках возникает двухосное напряженное состояние с максимальными растягивающими напряжениями в тангенциальном направлении, определяемыми по формуле /1/:

где στ - максимальные тангенциальные напряжения, кгс/см2;

P - избыточное внутреннее гидростатическое давление, кгс/см2;

Дн - максимальный наружный диаметр баллона, см2;

δл - минимальная толщина стенки баллона, см.

Для обеспечения расчетного уровня прочности и надежности баллона с учетом коэффициента запаса прочности и надежности, равного 2,6, стыкуемые кромки полубаллонов выполнены толщиной, большей по отношению к расчетной толщине стенки δ1 (δ2 = 1,25 - 2,0 δ1), что исключает возможность возникновения остаточной пластичности деформаций на участок утолщенных кромок соединения полубаллонов, т.е. материал этого участка баллона работает только в области малых упругих деформаций. Внутренняя резьбовая втулка стягивает кромки полубаллонов и полностью компенсирует осевые растягивающие напряжения (σн) по величине в 2 раза меньше тангненциальных (σн = 0,5 στ), что исключает возникновение пластических деформаций в зоне стыка кромок полубаллонов и склонность стыка к раскрытию.

Дополнительный эффект повышения несущей способности баллона обеспечивает наружный армирующий слой (фиг. 2, поз 6), выполненный из стекло- или углеродных волокон.

Таким образом, предлагаемый баллон высокого давления обеспечивает возможность использования высокопрочных ограниченно сваривающихся конструкционных материалов, что позволяет получить наибольший эффект за счет повышения внутреннего давления (увеличение абсолютной вместимости объема газа при нормальных условиях) с одновременным снижением массы баллона, т.е. повысить основной показатель качества баллона - (Vн/M, л/кг) - величину отношения объема вмещаемого газа при нормальном давлении и температуре к массе баллона.

На основании вышеизложенного предлагаемое изобретение по сравнению с прототипом обеспечивает достижение положительного эффекта и обладает критерием "положительный эффект".

Использование предлагаемого технического решения не требует дополнительного переоборудования предприятий.

Первое промышленное опробование предлагаемого технического решения - баллона высокого давления будет проведено на ГПО "Воткинский Завод" в 1997 году.

Изобретение предназначено для изготовления баллонов высокого давления для транспортировки и хранения жидкостей и газов, в том числе газовых баллонов для автомобильного транспорта и газосварочной аппаратуры, баллонов с воздушно-кислородными смесями для индивидуальных средств защиты органов дыхания. Баллон высокого давления содержит два полубаллона с днищами и со штуцером, по крайней мере в одном из них, соединенных по утолщенным кромкам, при этом стыкуемые кромки полубаллонов снабжены внутренней резьбой и герметично соединены внутренней втулкой-ниппелем, выполненной из однородного с полубаллонами материала, а наружная поверхность по образующей цилиндра армирована слоем, выполненным из стекло- или углеродного волокна. Изобретение обеспечивает возможность использования высокопрочных металлических конструкционных материалов с ограниченной свариваемостью. 1 з.п. ф-лы, 2 ил.

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2049955C1 |

| Распределитель с плоским золотником | 1973 |

|

SU440495A1 |

| Сосуд высокого давления | 1979 |

|

SU808768A1 |

| Способ загрузки шихтовых материалов в скипы доменной печи и устройство для его осуществления | 1985 |

|

SU1409664A1 |

Авторы

Даты

2001-05-27—Публикация

1996-04-04—Подача