Изобретение относится к чистовой обработке металлов давлением, в частности к приспособлениям для чистовой и упрочняющей обработке наружных цилиндрических поверхностей деталей с применением ультразвуковых крутильных колебаний, прикладываемых к деформирующему элементу (шарику).

Известны схемы возбуждения крутильных колебаний [1] [2] [3] содержащие магнитострикционный преобразователь, концентратор.

Для возбуждения крутильных колебаний на выходном торце концентратора необходимо либо изготовить концентратор по специальной технологии: на длине, равной четверти волны, по образующей цилиндра инструмента выфрезеровываются несколько прорезей, постепенно углубляющихся в его тело по мере приближения к торцевой части; после запрессовки в них латунных вкладышей инструмент скручивается в горячем состоянии так, чтобы шаг многоэаходной прорези уменьшился к торцу; либо использовать магнито-стрикционный преобразователь крутильных колебаний, описанные в [1] эти устройства промышленного применения но получили из-за сложности конструкции и настройки.

Наиболее близкой по технической сущности является конструкция возбуждения крутильных колебаний на входном торце концентратора двумя синхронно работающими магнито-стрикционными преобразователями [2]

Недостатком конструкции является высокая материалоемкость концентратора, громоздкость конструкции, что приводит к вибрациям при обработке и ухудшению качества обрабатываемой поверхности.

Задачей изобретения является повышение качества ультразвуковой чистовой отделочноупрочняющей обработки и расширение технологических возможностей токарного станка.

Поставленная задача решается путем приложения крутильных колебаний к деформирующему элементу шарику.

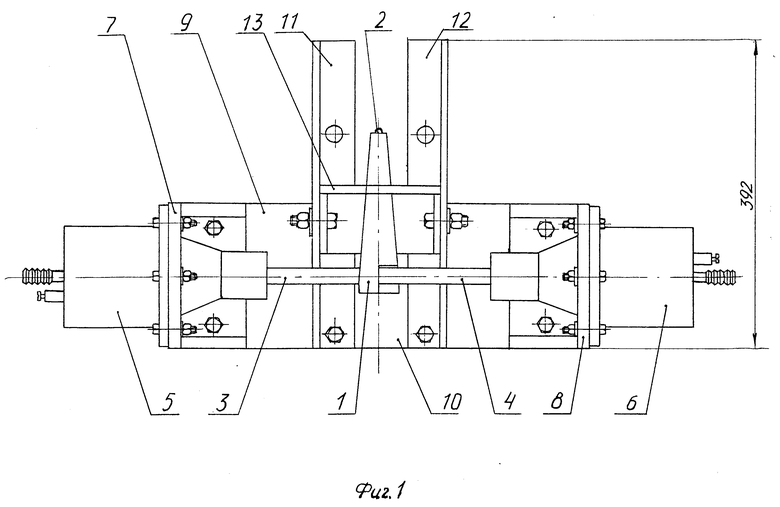

На фиг. 1 и 2 представлено устройство для возбуждения крутильных колебаний на торце элемента, где размещается деформирующий элемент шарик.

Устройство состоит из концентратора 1, на выходном торце которого размещается деформирующий элемент шарик 2. Со входным торцам концентратора 1 соединены волноводы 3 и 4, которые в свою очередь связаны с магнитострикционными преобразователями ПМС-15А-13 5 и 6. Преобразователи крепятся на стойках 7 и 3, которые закреплены на плите 9. К плите 9 также крепится планка 10 и уголки 11 и 12, на которых размещается опора 13.

Устройство работает следующим образом.

Ультразвуковые продольные колебания с частотой 18000 Гц и амплитудой 12 мим, создаваемые магнитно-стрикционными преобразователями 5 и 6, через волноводы 3 и 4 поступают на концентратор 1, где преобразуются в крутильные. Деформирующий элемент шарик 2, закрепленный на выходном торце концентратора 1, получает крутильные колебания с частотой 18000 Гц и амплитудой 60 мкм. Устройство размещается на суппорте токарного станка и закрепляется с помощью винтов, устанавливаемых в отверстиях на уголках 11 и 12. Опора 13 служит для поддержания концентратора 1.

Обрабатываемая деталь устанавливается в патроне или в центрах. Усилие прижима концентратора 1 с деформирующим элементом шариком 2 к обрабатываемой поверхности детали создается за счет перемещения поперечного суппорта станка.

В качестве источника ультразвуковых колебаний используется ультразвуковой генератор УЗГ-3-4.

Простота конструкции данного устройства позволяет использовать стандартные элементы и применять его без дополнительных затрат на переналадку оборудования и использовать универсальные токарные станки.

Данное устройство было изготовлено и опробовано в условиях промышленного производства. Результаты испытаний показали, что после обработки наружной цилиндрической поверхности с приложением ультразвуковых крутильных колебаний к деформирующему элементу парику параметр шероховатости Ra снизился на 18 - 30% параметр шероховатости Rz снизился на 27 45% средний шаг неровностей в 2 4 раза, а на некоторых образцах в 8 раз, относительная опорная поверхность увеличилась на 28 35%

Таким образом заявляемое техническое решение полностью выполняет поставленную задачу.

Заявляемое техническое решение но известно в Российской Федерации и за рубежом и отвечает требованиям критерия "новизна". При анализе на критерий "изобретательский уровень" не обнаружен но источников информации, указывающих на известность решения, использованного по функциональному назначению и поставленной задаче изобретения. Техническое решение может быть реализовано промышленным способом в условиях серийного производства с использованием известных технических средств, технологий и материалов и отвечает требованиям критерия "промышленная применимость".

Использование: чистовая и упрочняющая обработка наружных цилиндрических поверхностей деталей с применением ультразвуковых крутильных колебаний, прикладываемых к деформирующему элементу. Сущность изобретения: устройство состоит из концентратора, на выходном конце которого размещается деформирующий элемент. Два магнитострикционных преобразователя волноводами соединены со входным торцем концентратора. Преобразователи крепятся на стойках, которые закреплены на плите. К плите также крепится планка и уголки, на которых размещается опора. 2 ил.

Устройство для ультразвуковой отделочно-упрочняющей обработки наружных цилиндрических поверхностей, содержащее два магнитострикционных преобразователя и концентратор, отличающееся тем, что устройство снабжено двумя волноводами, один из концов которых связан с соответствующим магнитострикционным преобразователем, а другие их концы соединены с концентратором, на выходном торце которого размещен деформирующий элемент, причем концентратор установлен на опору для придания жесткости конструкции.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Силин Л | |||

| и др | |||

| Ультразвуковая сварка.- М.: Машгиз, 1962, с | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Северденко В.П | |||

| и др | |||

| Ультразвук и пластичность.- Минск: Наука и техника, 1976, с | |||

| Корнерез для пней | 1921 |

|

SU448A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Алеитан Г.Л | |||

| и др | |||

| Справочник по электрохимическим и электрофизическим методам обработки.- Л.: Машиностроение, 1988, с | |||

| ТЕПЛОВОЙ ДВИГАТЕЛЬ | 1923 |

|

SU719A1 |

Авторы

Даты

1997-11-10—Публикация

1996-03-19—Подача