Изобретение относится к области машиностроения и может быть использовано для ультразвуковой упрочняюще-чистовой обработки поверхностей сложного профиля.

Известно устройство (Патент 2317187 С2) предназначенное для ультразвуковой финишной обработки поверхности, имеющих сложный профиль. Устройство содержит акустическую систему в виде излучателя ультразвука с рабочим наконечником на его торце. В качестве источника механических колебаний используется преобразователь, который установлен в корпусе. К преобразователю с одной стороны присоединен концентратор, с другой стороны на преобразователь воздействует пружина, которая позволяет создать усилие поджатия рабочего наконечника к обрабатываемой поверхности, когда последняя расположена перпендикулярно или наклонно к продольной оси акустической системы. К торцевой части концентратора крепится сменный волновод, на конце которого устанавливается излучатель звука, к которому крепится съемный рабочий наконечник. Для обеспечения дополнительной степени свободы (качания) акустической системе , корпус снабжен шарнирным устройством - державкой с осью, при этом одна половина державки жестко прикреплена к корпусу, а другая устанавливается в резцедержателе станка. С противоположных сторон от оси качания державки параллельно друг другу установлены съемные-регулируемые пружины.

Наличие державки с осью позволяет устройству при обработки слонопрофильных деталей работать по принципу копира.

Недостатком данного устройства является невозможность обеспечения постоянного усилия прижатия рабочего наконечника к детали при обработки различных участков сложнопрофильной поверхности и поэтому невозможность создания постоянного микрогеометрического состояния и наклепа (деформационного упрочнения, степени упрочнения) на различных участках переменного профиля изделия.

Известно устройство для чистовой финишной обработки поверхностей (Патент RU 2247644 С1) принятое за прототип, которое содержит акустическую систему, состоящую из магнитострикционного преобразователя, соединенного с концентратором, на торцевой части которого закреплен излучатель ультразвука, торец которого выполнен в виде рабочего наконечника. Концентратор, через нулевой бурт прикреплен к подвижному корпусу, который в свою очередь осесимметрично установлен в дополнительный корпус по подвижной посадке. Между торцами подвижного и дополнительного корпусов установлена пружина, обеспечивающая необходимое усилие прижатия рабочего наконечника к обрабатываемой поверхности. Длина хода подвижного корпуса ограничена длиной паза, выполненного в дополнительном корпусе, в котором перемещается штифт, закрепленный на подвижном корпусе. Конструкция устройства позволяет копировать форму поверхности сложнопрофильной детали с перепадом высот профиля не превышающим длину хода подвижной головки.

Недостатком этого устройства является непостоянство усилия прижатия рабочего наконечника к детали на различных участках сложнопрофильной поверхности. Это не позволяет получать однородную микрогеометрию и постоянную величину наклепа поверхностного слоя детали.

Задачей (техническим результатом) заявляемого устройства является обеспечения однородного (постоянного) микрогеометрического состояния поверхности и степени упрочнения поверхностного слоя сложнопрофильных деталей при ультразвуковой упрочняюще-чистовой обработке.

Поставленная задача решается тем, что устройство для ультразвуковой чистовой финишной обработки (патент RU 2247644 C1), содержащее дополнительный и подвижный корпуса, ультразвуковую волновую систему, состоящую из магнитострикционного преобразователя, соединенного с концентратором, в торцевой части которого закреплен излучатель ультразвука, на торце которого установлен рабочий наконечник, пружину, установленную между торцами корпусов, обеспечивающую прижим рабочего наконечника к обрабатываемой детали снабжено двумя ползунами, расположенными в направляющих ползунов с возможностью прямолинейного движения, двумя пружинами, установленными между торцами ползунов и дном направляющих ползунов, двумя стержнями с шарнирами, обеспечивающими подвижное соединение стержней с ползунами и подвижным корпусом, плитой, кронштейном, установленным на плите для крепления дополнительного корпуса, двумя опорами направляющих ползунов, установленных на направляющих на плите с возможностью смещения вдоль оси корпуса.

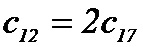

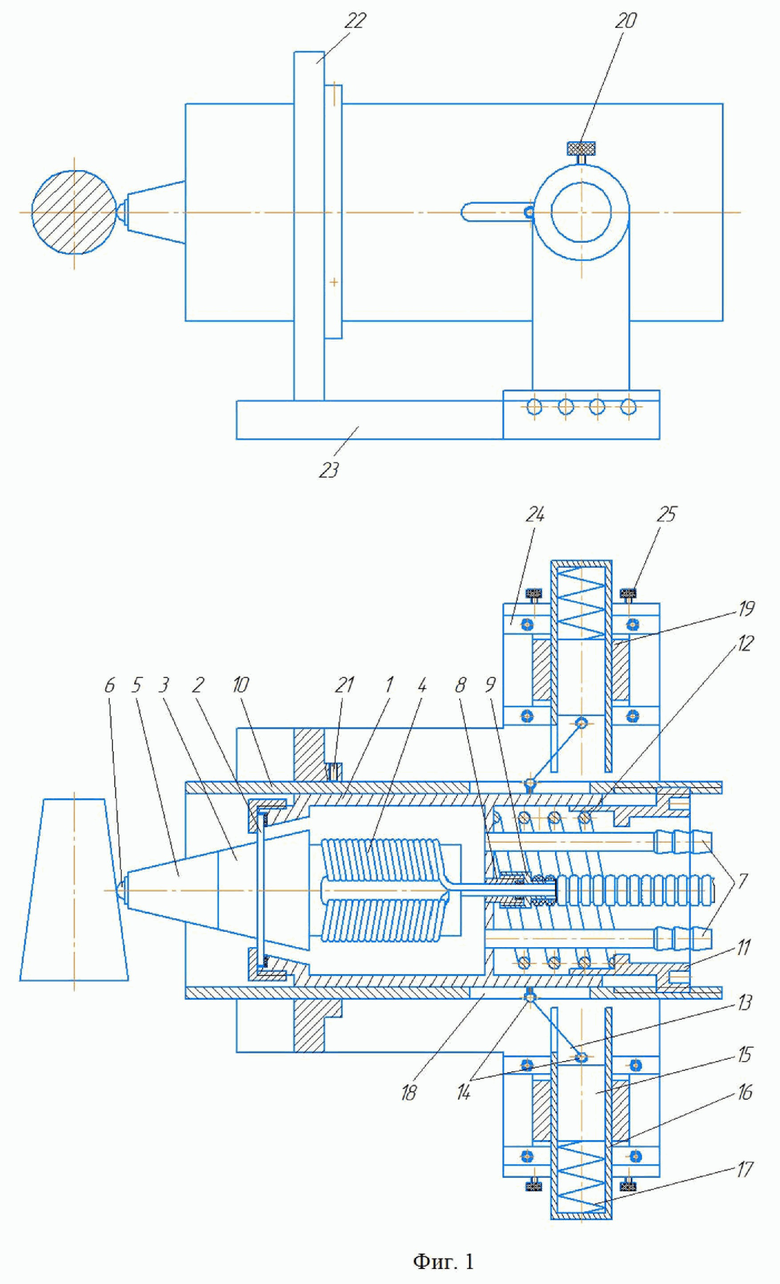

На Фиг.1 представлена принципиальная схема предлагаемого устройства, где: 1- корпус подвижный; 2 - нулевой бурт концентратора; 3 - концентратор; 5 - волновод сменный; 6 - рабочий наконечник; 7 - штуцеры подвода и отвода охлаждающей жидкости; 8 - штуцер; 9 - гайка накидная; 10 - корпус дополнительный; 11 - гайка; 12 - пружина тарированная; 13 - стержни; 14 - шарниры; 15- ползуны; 16 - направляющие ползунов; 17 - пружины сжатия; 18 - пазы; 19 - стойки ползунов; 20 - винт; 21 - винт; 22 - кронштейн; 23 - плита; 24 - направляющие; 25 - винт

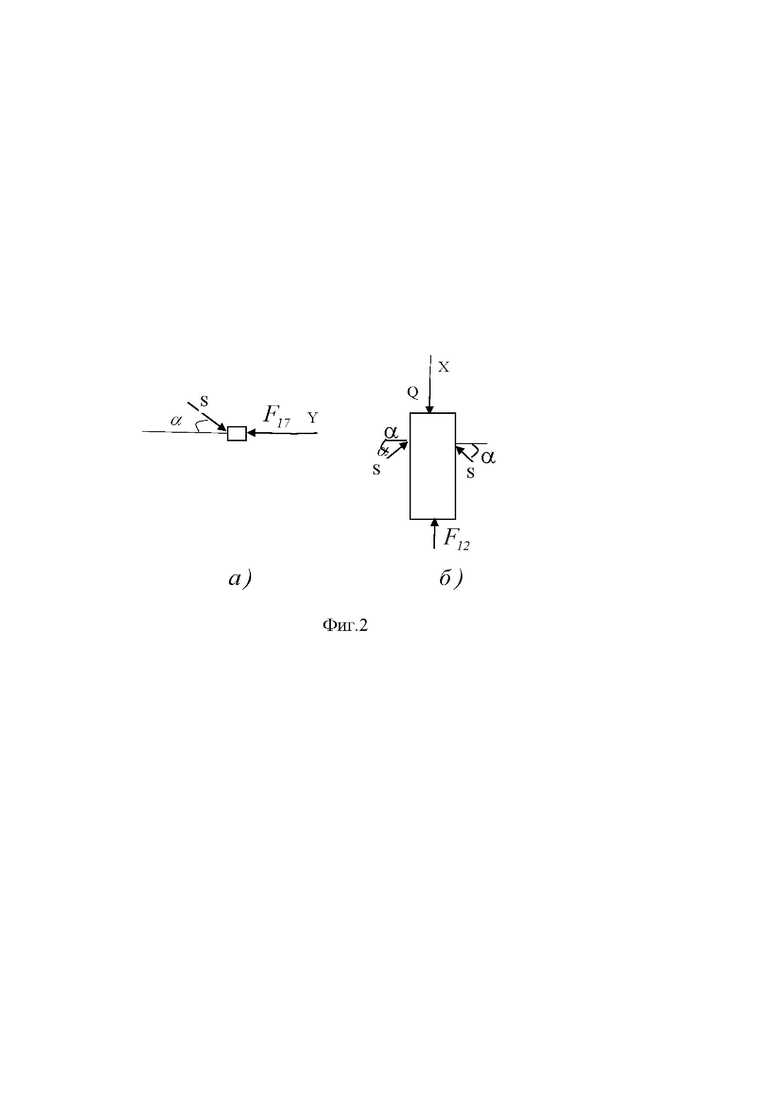

На Фиг.2 показано: а) действие сил на ползун 15, б) действие сил на подвижный корпус 1.

Предлагаемое устройство (Фиг.1) содержит подвижный корпус 1, к которому через нулевой бурт 2 концентратора 3 присоединена акустическая система, содержащая преобразователь 4 (магнитострикционный или пьезоэлектрический), присоединенный к нему концентратор 3, на торце которого установлен сменный волновод 5 с рабочим наконечником 6 (сменная рабочая часть). Подвижный корпус имеет стенку, в которую вмонтированы штуцеры подвода и отвода охлаждающей жидкости 7, штуцер 8 с накидной гайкой 9 для герметизации места ввода электрических проводов обмотки преобразователя. Подвижный корпус осесимметрично по подвижной посадке установлен в дополнительном корпусе 10, в котором выполнена внутренняя резьба и установлена гайка 11. Между стенкой подвижного корпуса и гайкой 11 установлена тарированная пружина 12. Подвижный корпус двумя стержнями 13, оснащенными на концах шарнирами 14, связан с двумя ползунами 15, установленными в направляющих ползунов 16. Направляющие ползунов выполнены в виде стаканов и между их дном и ползунами установлены тарированные пружины сжатия 17. Для обеспечения прямолинейного смещения подвижного корпуса при сохранении кинематической связи с ползунами в неподвижном корпусе выполнены пазы 18. Направляющие ползунов установлены в стойках ползунов 19 по посадке с зазором, с фиксацией их положения винтами 20. Неподвижный корпус закреплен винтами 21 на кронштейне 22, установленном на плите 23. Для стоек ползунов в плите 23 выполнены направляющие 24, обеспечивающие возможность смещения стоек вдоль оси головок. Фиксация положения стоек осуществляется винтами 25. Плита 23 устанавливается на поперечном суппорте токарного станка (на чертеже не показан).

Предлагаемое устройство работает следующим образом: первоначально производится настройка усилия прижатия рабочего наконечника 6 к обрабатываемой поверхности детали, которая включает следующие действия:

1. За счет перемещения устройства с помощь продольного и поперечного суппортов обеспечивается первоначальный контакт рабочего наконечника 6 с наибольшим диаметром обрабатываемой поверхности. Далее смещением приспособления (плиты 23 с корпусом 7) поперечным суппортом в радиальном направлении к оси обрабатываемой детали) по шкале пружины 12 устанавливается требуемое усилие прижатия рабочего наконечника к обрабатываемой поверхности. Это настроечное положение поперечного суппорта фиксируется по лимбу винта его перемещения или упором.

2. Смещением стоек ползунов 19 по направляющим 24 вдоль оси головки 6 устанавливается перпендикулярное положение рычагов 13 к оси головки. Это положение стоек фиксируется винтами 25.

3. Перемещением направляющих ползунов 16 относительно стоек ползунов 19 устанавливается усилие воздействия пружин 17 на ползуны, равное половине усилия, создаваемое пружиной 12 на подвижный корпус 6. Настроечное положение направляющих ползунов фиксируется винтами 20.

После настройки требуемого усилия предлагаемое приспособление устанавливается в начало обрабатываемой поверхности (с помощью рукояток продольного и поперечного перемещения суппорта), рукояткой поперечного положения суппорта задается его настроечное положение, подается питание на ультразвуковую волноводную систему, включаются вращение детали, продольная подача суппорта и осуществляется обработка поверхности детали. По окончанию обработки сложнопрофильной поверхности приспособление отводится от детали, выключаются вращение шпинделя, продольная подача и подача и питание преобразователя.

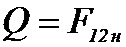

Покажем при каком соотношении жесткостей пружин 12 и 17 сила давления со стороны рабочего наконечника на обрабатываемую деталь будет оставаться постоянной и равной  .

.

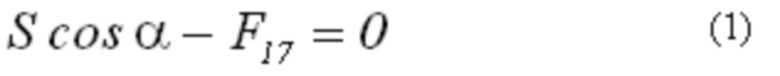

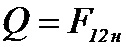

Рассмотрим отдельно ползун 15 (Фиг.2a) и запишем условие равновесия его в проекции на ось oY:

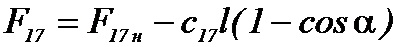

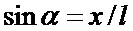

где  ,

,

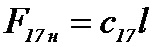

с 17 - жесткость пружины 17,

длина стержня 13,

длина стержня 13,

реакция стержня 13,

реакция стержня 13,

- угол наклона стержня 13 к оси oY,

- угол наклона стержня 13 к оси oY,

- начальное усилие пружины 17.

- начальное усилие пружины 17.

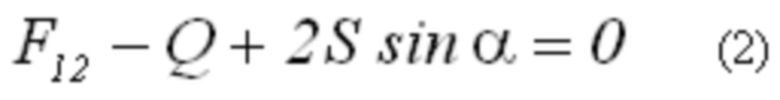

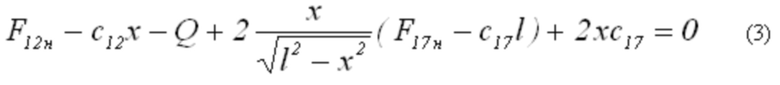

Запишем условие равновесия подвижного корпуса 1 с рабочим наконечником (Фиг.2б) в проекции на ось oX:

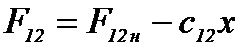

где  ,

,

- сила, с которой обрабатываемая деталь давит на рабочий наконечник,

- сила, с которой обрабатываемая деталь давит на рабочий наконечник,

жесткость пружины 12

жесткость пружины 12

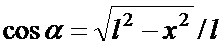

Выражая из (1) реакцию стержня  , учитывая , что

, учитывая , что  ,

,  и подставляя в (2), получим:

и подставляя в (2), получим:

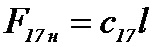

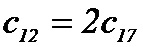

Из выражения (3) видно, что при  и

и  сила давления обрабатываемой детали на рабочий наконечник будет постоянной, за время работы устройства, и равна

сила давления обрабатываемой детали на рабочий наконечник будет постоянной, за время работы устройства, и равна  .

.

Таким образом, для того, чтобы давление рабочего наконечника на обрабатываемую деталь было постоянным и равным  за время работы устройства, необходимо выполнение двух условий:

за время работы устройства, необходимо выполнение двух условий:

и

и  .

.

Постоянство усилия между рабочим наконечником и обрабатываемой деталью обеспечит постоянную шероховатость обработанной поверхности и степень упрочнения поверхностного слоя сложнопрофильных деталей при ультразвуковой упрочняюще-чистовой обработке.

Изобретение относится к устройству для ультразвуковой упрочняюще-чистовой обработки поверхностей сложного профиля. Устройство содержит дополнительный корпус, подвижный корпус, установленный в дополнительном корпусе с возможностью перемещения вдоль оси, акустическую систему, присоединенную к подвижному корпусу, пружину, установленную между торцами дополнительного и подвижного корпусов. Устройство дополнительно содержит два ползуна, расположенные в направляющих ползунов с возможностью прямолинейного движения, две пружины, установленные между торцом ползуна и дном направляющих ползунов, два стержня с шарнирами, обеспечивающими подвижное соединение стержней с ползунами и подвижным корпусом, плиту, кронштейны, установленные на плите для крепления дополнительного корпуса, и две опоры направляющих ползунов, установленные на направляющих на плите с возможностью смещения вдоль оси корпусов. В результате обеспечивается однородное микрогеометрическое состояние поверхности и постоянная степень упрочнения поверхностного слоя. 2 ил.

Устройство для ультразвуковой упрочняюще-чистовой обработки поверхностей сложного профиля, содержащее подвижный корпус, дополнительный корпус, в котором установлен подвижный корпус с возможностью перемещения вдоль его оси, акустическую систему, присоединенную к подвижному корпусу, состоящую из магнитострикционного преобразователя, концентратора, излучателя ультразвука, на торце которого установлен рабочий наконечник, пружину, установленную между торцами дополнительного и подвижного корпусов, обеспечивающую прижим рабочего наконечника к обрабатываемой детали, отличающееся тем, что оно снабжено двумя ползунами, расположенными в направляющих ползунов с возможностью прямолинейного движения, двумя пружинами, установленными между торцом ползуна и дном направляющих ползунов, двумя стержнями с шарнирами, обеспечивающими подвижное соединение стержней с ползунами и подвижным корпусом, плитой, кронштейном, установленным на плите для крепления дополнительного корпуса, двумя опорами направляющих ползунов, установленных на направляющих на плите с возможностью смещения вдоль оси корпусов.

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ЧИСТОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2247644C1 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| Ультразвуковая головка | 1990 |

|

SU1749009A2 |

| WO 2002006007 A1, 24.01.2002. | |||

Авторы

Даты

2023-12-27—Публикация

2023-05-19—Подача