Изобретение относится к области машиностроения, в частности к финишной обработке с использованием энергии ультразвуковых колебаний.

Наиболее близким по технической сущности к изобретению по п.1 является способ ультразвуковой финишной обработки (патент РФ №2393076, B24B 39/04, B06B 1/00, опубл. 27.06.2010, Бюл. №18), включающий вращение детали и воздействие на ее поверхность устройством с деформирующим элементом, которое передвигают вдоль детали и задают ему ультразвуковые колебания.

Наиболее близким по технической сущности к изобретению по п.2 является устройство для ультразвуковой упрочняюще-чистовой обработки поверхностей (патент РФ №2124430, B24B 39/00, B24B 1/04, опубл. 10.01.1999), включающее установленный в корпусе магнитострикционный преобразователь, соединенный с концентратором, на торцевой части которого закреплен деформирующий элемент и преобразователь колебаний.

Недостатком известных способа и устройства является выделение значительного тепла, повышающего температуру обрабатываемого материала в очаге деформации до 800-1000°C т.е. в зоне контакта деформирующего элемента (индентора) и обрабатываемой поверхности, и, как следствие, эволюции наноструктуры, сопровождаемое ухудшением физических, химических и механических свойств.

Технический результат предлагаемого решения заключается в обеспечении условий теплообмена с окружающей средой, при которых температура обрабатываемой поверхности металла не превосходила бы порога термической стабильности нано- и субмикроструктур, при этом достигалась бы высокая прочность и твердость.

Технический результат по п.1 и п.2 достигается за счет того, что осуществляют вращение детали и воздействие на ее поверхность устройством для ультразвуковой финишной обработки с деформирующим элементом, которое передвигают вдоль детали, задают ему ультразвуковые колебания и осуществляют многократную ударную обработку деформирующим элементом. При этом ударную обработку деформирующим элементом осуществляют с ультазвуковой частотой порядка 20 кГц и амплитудой 5-40 мкм, в то же время осуществляют либо частичное погружение деформирующего элемента и детали в ванну с керосином для охлаждения обрабатываемой поверхности детали, обеспечивающего получение на ней градиентных субмикро- и нанокристаллических структур, либо охлаждение обрабатываемой поверхности для получения на ней указанных структур с помощью теплопроводной насадки выполненной из алюминия с теплоотдающим ребрением, способствующим увеличению площади теплооотдачи обрабатываемого инструмента, при этом для уменьшения термического контактного сопротивления между теплопроводной насадкой и обрабатываемой поверхностью применяют высокотеплопроводные смазки. В противном случае, если контактное сопротивление велико, то оно может свести на нет эффективность теплоотвода.

Технический результат по п.3 и п.4, для устройства, содержащего магнитострикционный или пьезострикционный преобразователь, соединенный с концентратором-волноводом, на торцевой части которого закреплен деформирующий элемент (индентор) достигается тем, что оно дополнительно снабжено или жидкостной системой охлаждения в виде ванны с керосином, выполненной с возможностью частичного погружения в нее деформирующего элемента и детали или теплопроводной насадкой с теплоотдающим ребрением, выполненной из алюминия, которые предназначены для охлаждения обрабатываемой поверхности детали, обеспечивающего получение на ней градиентных субмикро- и нанокристаллических структур.

Изобретение поясняется следующими чертежами и фотографиями:

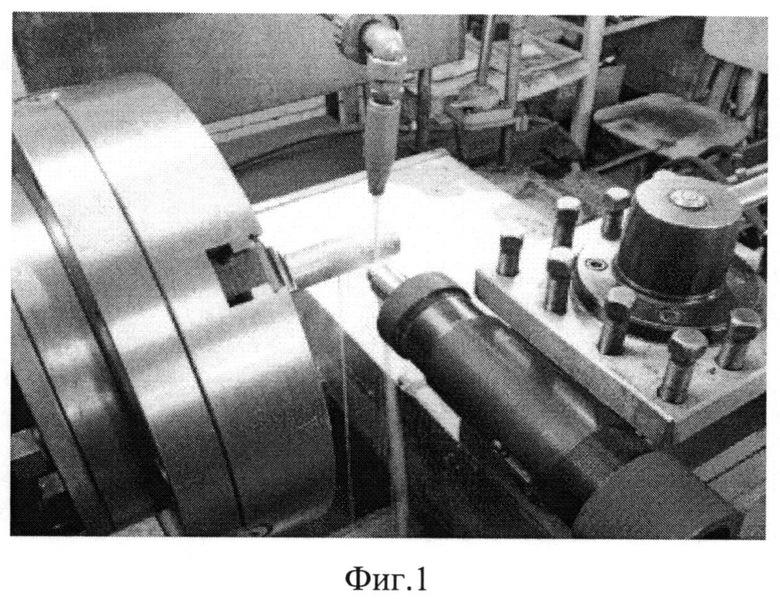

- фиг.1 - внешний вид установки для ультразвуковой импульсной упрочняющей обработки внешней поверхности тел вращения на токарном станке;

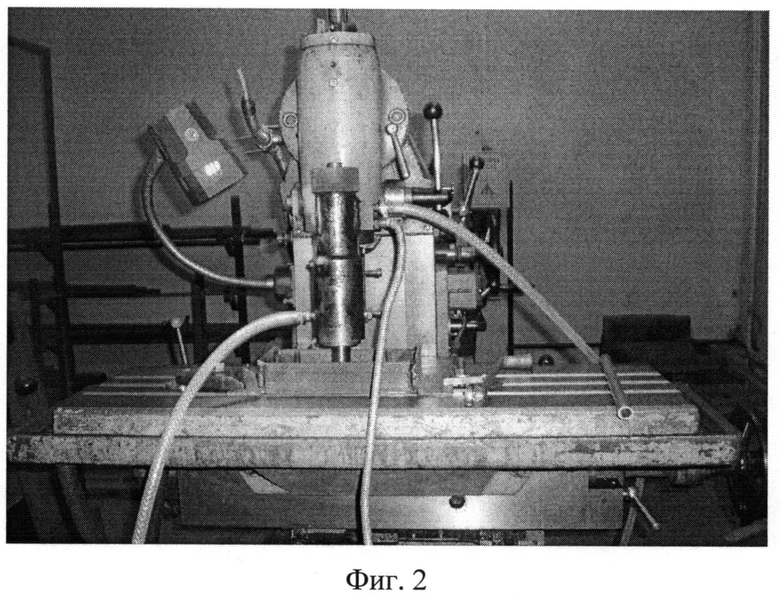

- фиг.2 - внешний вид установки для ультразвуковой импульсной упрочняющей обработки поверхности плоских деталей на фрезерном станке.

- фиг.3 - теплопроводная насадка из алюминия для отвода тепла от места контакта деталь-индентор при УЗО.

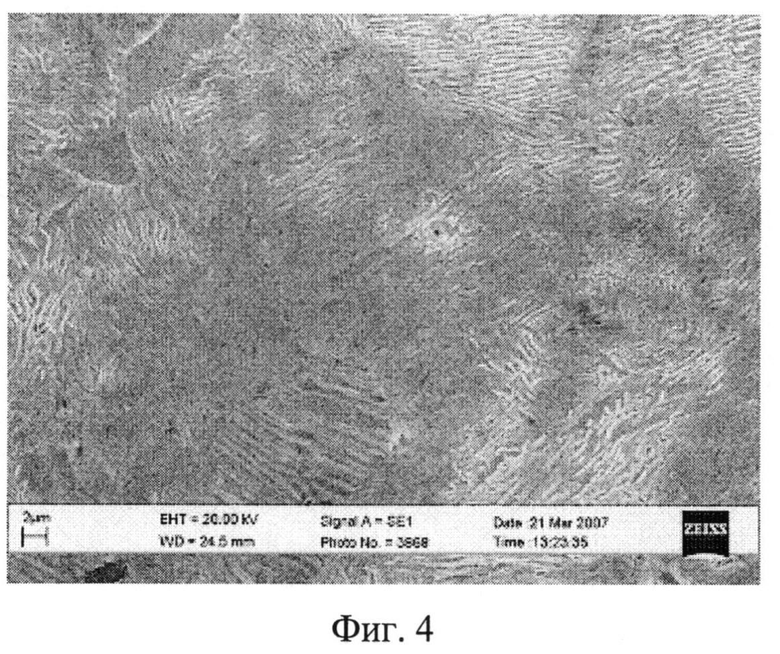

- фиг.4 - структура поверхностного слоя ст 45 после обработки УЗО с жидкостным охлаждением.

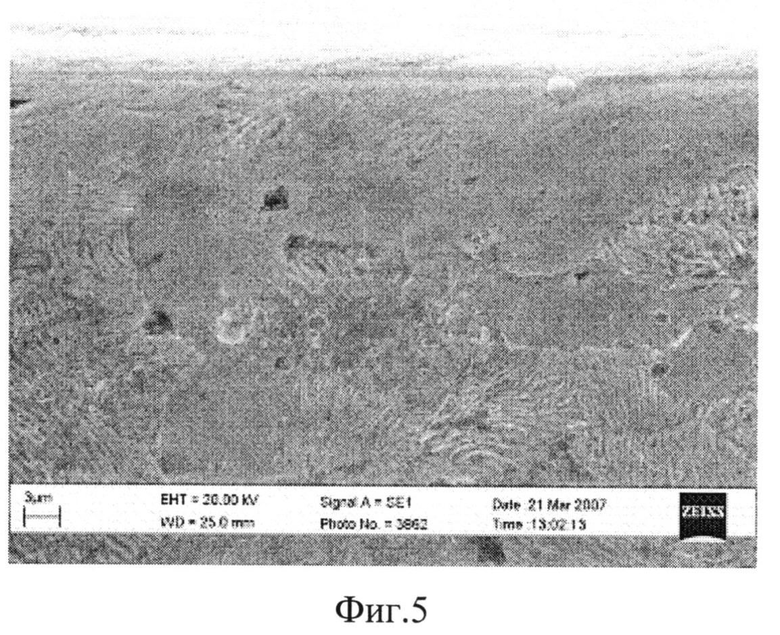

- фиг.5 - структура поверхностного слоя ст 45 после обработки УЗО с охлаждением СОЖ.

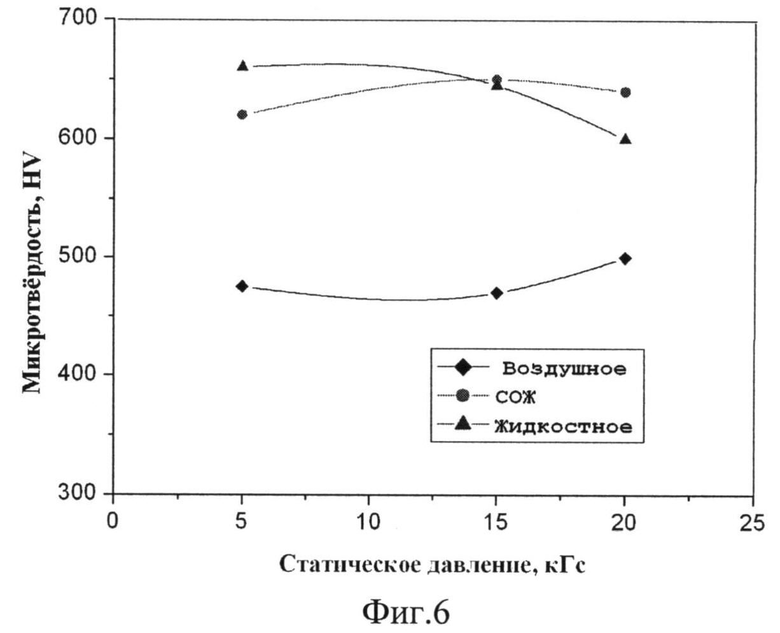

- фиг.6 - зависимость микротвердости стали ст 45 от статической нагрузки и вида охлаждения.

Устройство содержит концентратор-волновод, магнитострикционный или пьезострикционный преобразователь, станок, приспособление, фиксирующее преобразователь на суппорте станка, деформирующий элемент, а также или жидкостную систему охлаждения или теплопроводную насадку.

Принцип работы следующий. Ток поступает на обмотку преобразователя от электронного генератора и превращается в энергию механических (ультразвуковых) колебаний той же частоты. Высокочастотный электрический ток, проходя по обмотке, создает переменное магнитное поле, под воздействием которого колеблется преобразователь, к преобразователю крепят специальный концентратор-волновод, к торцу волновода присоединяют инструмент - индентор. Инструмент вместе со всей колебательной системой прижимают с усилием к поверхности вращающегося обрабатываемого материала. Осуществляется многократная обработка деформирующего элемента с ультразвуковой частотой порядка 20 кГц, с амплитудой 5-40 мкм. Поверхность детали пластически деформируется и упрочняется (фиг.1). При этом для охлаждения зоны деформации используется жидкостная система охлаждения обрабатываемой поверхности и рабочего инструмента, т.е. производится частичное их погружение в ванну, например, с керосином, в результате съем теплоты осуществляется в процессе кипения на охлаждаемой поверхности, а движение теплоносителя осуществляется за счет разности плотностей. Вместо жидкостной системы охлаждения возможно использование теплопроводной насадки, сделанной из алюминия (фиг.2), при этом для уменьшения термического контактного сопротивления между металлической насадкой и обрабатываемой поверхностью использовали высокотеплопроводные смазки.

Заявленное изобретение поверхностной упрочняющей ультразвуковой обработки (УЗО) массивных деталей из закаленных конструкционных и инструментальных сталей позволяет получать высокую твердость и прочность за счет создания нанокристаллических структур с размером зерна 5-10 нм на глубине 15-20 мкм от поверхности и субмикрокристаллической структуры на глубине 250-300 мкм от поверхности.

Пример осуществления.

Проведено экспериментальное исследование влияния охлаждения при УЗО на свойства ст 45. Обработка экспериментальных плоских образцов производилась на универсальном фрезерном станке, на суппорте которого фиксировался ультразвуковой инструмент. В процессе эксперимента при неизменных амплитуде колебаний, линейной скорости, величине подачи и диаметре сферы рабочего инструмента менялись статическая нагрузка и вид охлаждения (естественное воздушное, естественное жидкостное, комбинированное). Из фиг.4 видно, что при использовании жидкостного охлаждения получается более высокодиспергированная структура, чем при применении СОЖ (фиг.5). Применение в технологической схеме УЗО жидкостного охлаждения позволяет увеличить слой тонкой нанокристаллической структуры на деталях любых размеров и любой геометрии до 20-25 мкм. При этом микротвердость растет тем значительнее, чем эффективнее способ охлаждения (фиг.6).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой упрочняющей обработки деталей из низкоуглеродистой конструкционной стали | 2022 |

|

RU2800481C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

| Способ комбинированной обработки титана для биомедицинского применения | 2023 |

|

RU2823221C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2393076C2 |

| УЛЬТРАЗВУКОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА | 2020 |

|

RU2734368C1 |

| УСТРОЙСТВО ДЛЯ БЕЗАБРАЗИВНОЙ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ И ЧИСТОВОГО ТОЧЕНИЯ ПОВЕРХНОСТЕЙ СЛОЖНОГО ПРОФИЛЯ | 2006 |

|

RU2317187C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293012C2 |

| Устройство для ультразвуковой обработки материалов | 1990 |

|

SU1736629A1 |

| ФОТОУЛЬТРАЗВУКОВОЕ УСТРОЙСТВО | 2001 |

|

RU2320381C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2005 |

|

RU2291044C1 |

Изобретение относится к области машиностроения, в частности к финишной обработке деталей. Осуществляют вращение детали и воздействие на ее поверхность устройством для ультразвуковой финишной обработки с деформирующим элементом. Устройство для ультразвуковой финишной обработки с деформирующим элементом передвигают вдоль детали, задают ему ультразвуковые колебания и осуществляют многократную ударную обработку деформирующим элементом с ультразвуковой частотой порядка 20 кГц и амплитудой 5-40 мкм. При этом осуществляют частичное погружение деформирующего элемента и детали в ванну с керосином для охлаждения обрабатываемой поверхности детали, обеспечивающего получение на ней градиентных субмикро- и нанокристаллических структур. В результате обеспечивается высокая прочность и твердость поверхности детали. 4 н.п. ф-лы, 6 ил., 1 пр.

1. Способ ультразвуковой финишной обработки деталей из конструкционных и инструментальных сталей, включающий вращение детали и воздействие на ее поверхность устройством для ультразвуковой финишной обработки с деформирующим элементом, которое передвигают вдоль детали, задают ему ультразвуковые колебания и осуществляют многократную ударную обработку деформирующим элементом, отличающийся тем, что ударную обработку деформирующим элементом осуществляют с ультразвуковой частотой порядка 20 кГц и амплитудой 5-40 мкм, при этом осуществляют охлаждение обрабатываемой поверхности детали, обеспечивающее получение на ней градиентных субмикро- и нанокристаллических структур путем частичного погружения деформирующего элемента и детали в ванну с керосином.

2. Способ ультразвуковой финишной обработки деталей из конструкционных и инструментальных сталей, включающий вращение детали и воздействие на ее поверхность устройством для ультразвуковой финишной обработки с деформирующим элементом, которое передвигают вдоль детали, задают ему ультразвуковые колебания и осуществляют многократную ударную обработку деформирующим элементом, отличающийся тем, что ударную обработку деформирующим элементом осуществляют с ультразвуковой частотой порядка 20 кГц и амплитудой 5-40 мкм, при этом осуществляют охлаждение обрабатываемой поверхности детали, обеспечивающее получение на ней градиентных субмикро- и нанокристаллических структур, путем отвода тепла с помощью теплопроводной насадки с теплоотдающим ребрением, выполненной из алюминия, причем между обрабатываемой поверхностью и теплопроводной насадкой используют высокотеплопроводную смазку.

3. Устройство для ультразвуковой финишной обработки деталей из конструкционных и инструментальных сталей способом по п.1, содержащее пьезострикционный преобразователь, соединенный с концентратором-волноводом, на торцевой части которого закреплен деформирующий элемент, и жидкостную систему охлаждения в виде ванны с керосином, выполненную с возможностью частичного погружения в нее деформирующего элемента и обрабатываемой детали.

4. Устройство для ультразвуковой финишной обработки деталей из конструкционных и инструментальных сталей способом по п.2, содержащее магнитострикционный или пьезострикционный преобразователь, соединенный с концентратором-волноводом, на торцевой части которого закреплен деформирующий элемент, и теплопроводную насадку с теплоотдающим ребрением, выполненную из алюминия.

| Устройство для фарширования перца | 1935 |

|

SU47536A1 |

| ТЕПЛОПРОВОДНАЯ ПРОКЛАДКА | 2009 |

|

RU2431217C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2393076C2 |

| Устройство для ультразвуковой обработки поверхностей плоских деталей | 1990 |

|

SU1784450A1 |

Авторы

Даты

2014-10-10—Публикация

2013-03-11—Подача