Изобретение относится к машиностроению, в частности к финишной ультразвуковой обработке с использованием энергии ультразвуковых колебаний, накладываемых на инструмент.

Известны способы ультразвуковой финишной обработки, при которых детали сообщают вращение, а инструмент прижимают к обрабатываемой поверхности и прикладывают к нему крутильные колебания (1. Северденко В.П. и др. Ультразвук и пластичность. - Минск: Наука и техника, 1976, с.448; 2. Патент РФ №1576283, 07.07.90. Бюл. №25. Способ финишной ультразвуковой обработки; 3. Ультразвук. Маленькая энциклопедия. Глав. Ред. И.П.Голямина. - М. "Советская энциклопедия", 1979, с.254-255).

Недостатком известных способов является недостаточно высокая эффективность ультразвуковой обработки.

Наиболее близким по технической сущности по п.1 является способ ультразвуковой финишной обработки наружных цилиндрических поверхностей деталей, который характеризуется следующими признаками, совпадающими с признаками заявленного изобретения, и включает вращение детали и воздействие на ее наружную поверхность устройством с деформирующим элементом, которое передвигают вдоль детали и задают ему поперечные ультразвуковые колебания (RU 2095217 С1, В24В 39/04, 10.11.97), 10 с.

Как показал анализ уровня техники наиболее близким аналогом заявленного изобретения по п.2 может быть принято устройство для ультразвуковой финишной обработки наружных цилиндрических поверхностей, которое характеризуется следующими признаками, совпадающими с признаками заявленного изобретения, и содержит концентратор, на выходном конце которого размещен деформирующий элемент и два преобразователя колебаний, связанных посредством двух волноводов с концентратором для передачи поперечных колебаний (RU 2095217 С1, В24В 39/04, 10.11.97), 10 с.

Недостатком известных способа и устройства является недостаточно высокая эффективность ультразвуковой обработки.

Технический результат предлагаемого изобретения заключается в повышении эффективности и расширении технологических возможностей ультразвуковой финишной обработки наружных цилиндрических поверхностей деталей с целью повышения их эксплуатационных характеристик, улучшении качества обработанной поверхности, повышении надежности и долговечности ее работы, сокращении длительности приработки.

Технический результат по п.1 достигается тем, что в способе ультразвуковой финишной обработки наружных цилиндрических поверхностей деталей, включающем вращение детали и воздействие на ее наружную поверхность устройством с деформирующим элементом, которое передвигают вдоль детали и задают ему поперечные ультразвуковые колебания, при этом предварительно наносят смазочный материал на обрабатываемую поверхность и задают устройству продольные ультразвуковые колебания, а поперечные ультразвуковые колебания устройству задают с помощью двух источников колебаний, расположенных в одной плоскости перпендикулярно устройству и под углом 90 градусов по отношению друг к другу, при этом задают траекторию результирующих ультразвуковых колебаний в форме фигуры Лиссажу путем выбора частот соответствующих источников колебаний, относящихся как целые числа, и разности их начальных фаз.

Получение технического результата по п.2 для устройства ультразвуковой финишной обработки наружных цилиндрических поверхностей деталей, содержащего концентратор, на выходном конце которого размещен деформирующий элемент и два преобразователя колебаний, связанных посредством двух волноводов с концентратором для передачи поперечных колебаний, достигается тем, что оно снабжено преобразователем продольных колебаний, связанным посредством волновода с входным концом концентратора для передачи продольных колебаний и резервуаром для непрерывной подачи смазки на обрабатываемую поверхность в течение всего цикла обработки, а преобразователи поперечных колебаний размещают в плоскости, параллельной к поверхности обрабатываемой детали и под прямым углом друг другу.

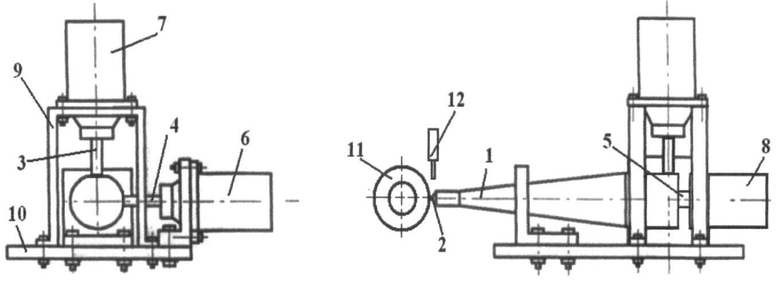

На чертеже изображена структурная схема устройства для реализации предлагаемого способа.

Устройство содержит концентратор 1, на выходном конце которого размещается деформирующий элемент - шарик 2. С входным концом концентратора 1 соединены волноводы 3, 4, 5, которые в свою очередь связаны с магнитострикционными преобразователями 6, 7, 8. Преобразователи крепятся на стойках 9, которые закреплены на плите 10. Позиция 11 - это обрабатываемая деталь, 12 - резервуар для подачи масла на обрабатываемую поверхность детали 11.

Если система участвует в колебаниях, которые происходят в двух направлениях, а именно вдоль осей х и у прямоугольной системы координат:

x=Xmsin(ωxt+φ0x),

y=Ymsin(ωyt+φoy),

то результирующее отклонение в момент времени t определяется как векторная сумма [Кухлинг X. Справочник по физике: Пер. с нем. 2-е изд. - М.: Мир, 1985. С.235-238.].

Практический интерес представляет изучение траектории движения при сложении колебаний, описываемых вышеприведенными уравнениями. Форма фигуры Лиссажу зависит от отношения частот и разности начальных фаз. Фигура Лиссажу остается неизменной, если отношение частот представляет собой рациональное число; в противном случае траектории не повторяются и фигура Лиссажу непрерывно изменяется.

Способ осуществляют следующим образом.

Ультразвуковые продольные колебания, создаваемые магнитострикционным преобразователем 8 через волновод 5 передаются концентратору 1. Деформирующий элемент - шарик 2, закрепленный на выходном конце концентратора 1, - получает продольные колебания с частотой 18000-23000 Гц и амплитудой до 10-20 мкм. Одновременно концентраторы 6 и 7 через волноводы 3 и 4 передают поперечные колебания в двух перпендикулярных плоскостях на концентратор 1.

Устройство может быть размещено на суппорте токарного станка (на чертеже не показан) и закрепляется с помощью винтов через отверстия в плите 10. Обрабатываемая деталь 11 устанавливается в патроне или центрах. Усилие прижима концентратора 1 с деформирующим элементом - шариком 2 - к обрабатываемой поверхности детали 11 создается за счет поперечного перемещения суппорта станка. Подача масла на обрабатываемую поверхность детали 11 из резервуара 12 осуществляется непрерывно в течение всего цикла обработки поверхности детали. В качестве источников ультразвуковых колебаний могут быть использованы ультразвуковые генераторы типа УЗГ 3-4, к которым подключаются магнитострикционные преобразователи. Простота конструкции данного устройства позволяет использовать стандартные элементы и применять его без дополнительных затрат на переналадку оборудования и использовать универсальные токарные станки.

Предлагаемый способ ультразвуковой финишной обработки наружных цилиндрических поверхностей деталей позволяет повысить гибкость обработки, реализовать новые классы микрорельефов, получение которых традиционными методами невозможно, исключить ряд жестких ограничений, вызванных конструктивными особенностями применявшейся оснастки. Способ дает возможность повысить степень деформации поверхностного слоя, сократить длительность приработки трущихся деталей.

Проведенный патентный анализ показал, что заявляемое техническое решение не известно в Российской Федерации и за рубежом и отвечает требованиям критерия «новизна». При анализе на соответствие критерию «изобретательский уровень» не обнаружено источников информации, указывающих на известность решения, использованного по функциональному назначению и поставленной задаче изобретения. Техническое решение может быть реализовано промышленным способом в условиях серийного производства с использованием известных технических средств, технологий и материалов и отвечает требованиям критерия «промышленная применимость».

Изобретение относится к области машиностроения, в частности к финишной обработке с использованием энергии ультразвуковых колебаний. Наносят смазочный материал на обрабатываемую поверхность детали. Осуществляют вращение детали и воздействие на ее наружную поверхность устройством с деформирующим элементом. Устройство с деформирующим элементом передвигают вдоль детали и задают ему поперечные и продольные ультразвуковые колебания. Поперечные ультразвуковые колебания устройству задают с помощью двух источников колебаний, расположенных в одной плоскости перпендикулярно устройству и под углом 90 градусов по отношению друг к другу. При этом траекторию результирующих ультразвуковых колебаний задают в форме фигуры Лиссажу. В результате повышается эффективность ультразвуковой финишной обработки и расширяются ее технологические возможности, а также улучшается качество обработанной поверхности. 2 н.п. ф-лы, 1 ил.

1. Способ ультразвуковой финишной обработки наружных цилиндрических поверхностей деталей, включающий вращение детали и воздействие на ее наружную поверхность устройством с деформирующим элементом, которое передвигают вдоль детали и задают ему поперечные ультразвуковые колебания, отличающийся тем, что предварительно наносят смазочный материал на обрабатываемую поверхность детали и задают устройству продольные ультразвуковые колебания, а поперечные ультразвуковые колебания устройству задают с помощью двух источников колебаний, расположенных в одной плоскости перпендикулярно устройству и под углом 90° по отношению друг к другу, при этом задают траекторию результирующих ультразвуковых колебаний в форме фигуры Лиссажу путем выбора частот соответствующих источников колебаний, относящихся как целые числа, и разности их начальных фаз.

2. Устройство для ультразвуковой финишной обработки наружных цилиндрических поверхностей деталей, содержащее концентратор, на выходном конце которого размещен деформирующий элемент и два преобразователя колебаний, связанных посредством двух волноводов с концентратором для передачи поперечных колебаний, отличающееся тем, что оно снабжено преобразователем продольных колебаний, связанным посредством волновода с входным концом концентратора для передачи продольных колебаний, и резервуаром для непрерывной подачи смазки на обрабатываемую поверхность в течение всего цикла обработки, а преобразователи поперечных колебаний размещают в плоскости, параллельной к поверхности обрабатываемой детали и под прямым углом друг другу.

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2095217C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1970 |

|

SU402398A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИBCi^CO:.'-nAn-•'^'ча1ыШТнС^г.}.г:;^...?шБИБЛИОТЕКА | 0 |

|

SU331882A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

SU1797221A1 |

| Способ упрочнения спиральных пружин поверхностным пластическим деформированием с ультразвуком | 1978 |

|

SU878546A1 |

| Устройство дл ультразвуковой обработки | 1973 |

|

SU516436A1 |

| Устройство для ультразвуковой обработки | 1973 |

|

SU446322A1 |

| WO 2004028739 А1, 08.04.2004. | |||

Авторы

Даты

2010-06-27—Публикация

2008-09-04—Подача