Настоящая группа изобретений относится к производству резинотехнических изделий и может быть использована при изготовлении рукавных изделий.

Известны способы и устройства для изготовления армированных резиновых рукавов. В патенте SU 592344 A3, опубл. 05.02.1978 г., описан способ изготовления армированных резиновых рукавов, заключающийся в том, что экструдируют внутренний слой, охлаждают его для придания ему жесткости, накладывают разделительный слой из армирующих элементов (проволочных нитей), расположенных с большим шагом, чем шаг в армирующем слое, образуют армирующий слой наложением армирующего элемента, экструдируют на последний наружный слой и вулканизируют с оказанием на внутренний слой давления, обеспечивающего проникновение его резины через разделительный и армирующий слои до наружного слоя.

Известный способ реализуется на устройстве, содержащем сплошную оправку, приводные ролики для подачи оправки, первое экструзионное устройство с камерой для экструдирования трубчатой внутренней заготовки (слоя) и втулкой, в которую поступает экструдированная заготовка и подается охлаждающая жидкость, оплеточное устройство для нанесения армирующего и разделительного слоев из проволоки или другого нитевидного элемента, второе экструзионное устройство для наложения наружного слоя и втулку, в которой заготовка вулканизуется (патент SU 592344 A3, опубл. 05.02.1978 г.).

К недостаткам известного способа изготовления рукавов и устройства для его осуществления можно отнести невысокое качество рукавов.

Известен способ изготовления рукавов, включающий последовательное наложение на цилиндрическую оправку (дорн) резиновых слоев, текстильных (тканевых) прокладок и армирующей спирали, при этом прокладки выполнены из полос с однонаправленными силовыми нитями, которые располагаются прямыми участками и образуют гиперболоидную поверхность вращения с диаметром горла поверхности, равным диаметру цилиндрической поверхности, образованной силовым слоем, расположенным под спиралью в рукаве, а силовые нити полос, уложенных над спиралью, могут располагаться изогнутыми участками с перегибами в месте касания к поверхности, образованной силовым слоем, уложенным под спиралью (патент RU 2011098 С1, опубл. 15.04.1994).

Недостатками известного способа изготовления рукавов является высокая материалоемкость и низкая прочность получаемых рукавов, обусловленная плохим сцеплением слоев рукавов.

Известен способ непрерывной сборки заготовок резинотекстильных рукавов, армированных проволочными спиралями, заключающийся в том, что на неподвижный покрываемый смазкой полый удлиненный дорн шприцуют и тянущим устройством непрерывно перемещают внутреннюю резиновую камеру, над которой навивают проволочную спираль, шприцуют промежуточный трубчатый резиновый слой, навивают текстильный слой и шприцуют наружный трубчатый резиновый слой заготовки, затем заготовку вулканизуют. При этом внутреннюю камеру заготовки шприцуют на уменьшенную по диаметру часть полого дорна и под действием сжатого воздуха, подаваемого через полый дорн, прижимают к проволочным спиралям, перемещают по увеличенной в диаметре части полого дорна и через внутренние полости вакуумных камер для отсоса воздуха при шприцевании заготовки (авторское свидетельство SU 219160 А1, опубл. 28.05.1969).

Для осуществления известного способа сборки заготовок резинотекстильных рукавов применяют установку, содержащую соосно расположенные по ходу технологического процесса червячный пресс с головкой для шприцевания внутренней камеры и с полым удлиненным дорном. Дорн закреплен на головке пресса и выполнен с отверстиями для подачи смазки на свою наружную поверхность и сжатого воздуха для поддува внутренней камеры заготовки. Установка также содержит спиралевивочный станок для навивки на заготовку проволочной спирали, навивочную машину для образования текстильного слоя заготовки, вакуумные камеры, смонтированные на головках червячных прессов для отсоса воздуха при шприцевании промежуточного и наружного резиновых слоев заготовки, и устройство для вулканизации (авторское свидетельство SU 219160 А1, опубл. 28.05.1969).

Недостатками известных способа и устройства являются высокая материалоемкость, обусловленная большим расходом смазки, низкая надежность работы устройства из-за использования трех экструдеров и сложности их синхронизации по скорости, что приводит к частым остановкам, многочисленному браку, и, соответственно, снижает производительность. А поскольку спираль накладывается на горячую резину, то в результате остановок на заготовке образуются так называемые шишки, снижающие качество сборки рукавов.

Вышеуказанные известные устройства и реализуемые на них способы относятся к изготовлению армированных металлическими армированными элементами резиновых рукавов.

Настоящая группа изобретений относится к изготовлению резиновых рукавных изделий, неармированных проволочным каркасом.

Известны устройства и способы изготовления неармированных рукавов. Известна установка для сборки рукавов, содержащая устройства для формирования внутреннего и наружного резиновых слоев, выполненные в виде червячных прессов, планшайбу для навивки нитей, приспособление для вулканизации, выполненное в виде обогреваемой опрессовочной камеры и установленное соосно с устройством для формирования наружного резинового слоя, съемное устройство, устройство для пооперационного транспортирования дорнов и привод для вращения. Устройство для пооперационного транспортирования дорнов выполнено в виде многопозиционной поворотной головки, дорны установлены на последней с возможностью вращения и снабжены средством для их соединения с приводом для вращения при навивке нитей, устройства для формирования внутреннего и наружного резиновых слоев, планшайба и съемное устройство радиально расположены вокруг головки соосно с дорнами с возможностью возвратно-поступательного перемещения и снабжены приводами для их перемещения (авторское свидетельство SU 912533 А1, опубл. 15.03.1982).

Способ сборки рукавов, который осуществляется на известной установке, заключается в том, что в червяном прессе формируют внутренний резиновый слой, затем в планшайбе производится навивка нитей и образование силового каркаса, после чего в другом червячном прессе формируют наружный резиновый слой и в опрессовочной камере осуществляют вулканизацию собранного рукава (авторское свидетельство SU 912533 А1, опубл. 15.03.1982).

Недостатками известной установки для сборки рукавов и реализуемого на ней способа сборки являются неудовлетворительное качество труб и низкая производительность из-за усложнения процесса производства. Кроме того, недостатками являются высокая материалоемкость, трудоемкость и энергоемкость их изготовления.

Наиболее близким техническим решением к заявляемому способу сборки рукавных является способ непрерывной сборки заготовок резинотекстильных рукавов, включающий шприцевание внутренней резиновой камеры заготовки на кольцевой выступ удлиненного дорна, при этом в стенку камеры вводят продольные армирующие нити и профилируют с наружными продольными ребрами для фиксации на них нитей силового слоя, который покрывают из форсунок промежуточным клеевым слоем и сушат в вакуумной камере (авторское свидетельство SU 273416 А1, опубл. 15.06.1970).

Ближайшим аналогом к заявляемому устройству для сборки рукавных изделий также выбрано изобретение SU 273416 А1, опубл. 15.06.1970, в соответствии с которым известна установка, содержащая червячный пресс с головками для шприцевания внутренней резиновой камеры заготовки, полый удлиненный дорн, консольно закрепленный на крестовине головки или червячного пресса и выполненный с отверстиями для подачи смазки к наружной поверхности дорна, навивочные машины для образования силовых слоев каркаса заготовки навивкой с заданным шагом и в противоположных направлениях текстильных лент или нитей, червячный пресс для нанесения промежуточного резинового слоя, вакуумные камеры для уплотнения слоев и наружного резинового слоя.

Недостатком ближайшего аналога является неудовлетворительное качество сборки рукавных изделий, низкая производительность процесса, связанная с ненадежной фиксацией дорна, и высокая материалоемкость, обусловленная большим расходом смазки. Использование клея повышает пожароопасность производства, поскольку его пары являются взрывоопасными. Кроме того, использование трех экструдеров (червячных прессов) и необходимость синхронизации их скоростей при экструдировании камеры, промежуточного и наружного слоев приводит к усложнению процесса производства и снижает производительность. Неудовлетворительное качество рукавов обусловлено также тем, что при введении продольных нитей в камеру заготовки в месте их расположения происходит утончение камеры.

Задачей настоящей группы изобретений является разработка простых и эффективных способа и устройства сборки рукавных изделий, позволяющих повысить производительность процесса сборки рукавных изделий и надежность устройства для его реализации, а также уменьшить количество технологических отходов.

Технический результат заявляемой группы изобретений заключается в повышении качества сборки рукавных изделий, которое выражается в повышении прочности связи наружного и внутреннего слоев и, как следствие, в увеличении разрывного давления рукавных изделий, а также в снижении расходов материалов за счет утончения стенок рукавных изделий.

Технический результат достигается тем, что в способе сборки рукавных изделий, включающем закладку резиновой смеси в первый экструдер, нагревание смеси и ее экструдирование через головку первого экструдера в виде трубчатой резиновой заготовки, подачу заготовки в первое навивочное устройство, навивку текстильных слоев армирующего материала на заготовку, подачу заготовки во второе навивочное устройство, навивку армирующего материала в виде текстильных слоев на заготовку, при этом навивка в навивочных устройствах осуществляется в противоположных направлениях, последующую подачу заготовки в вакуумную камеру и ее вакуумирование, подачу заготовки во второй экструдер и наложение наружного резинового слоя, вулканизацию заготовки, согласно изобретению перед подачей заготовки в первое навивочное устройство осуществляют ее охлаждение, смачивание и сушку, после наложения во втором экструдере наружного резинового слоя на заготовку осуществляют ее охлаждение, смачивание и сушку, после которых заготовку дополнительно смачивают, сушат, а перед вулканизацией осуществляют закатку, раскатку и намотку заготовки на намоточное устройство.

Технический результат достигается также тем, что в устройстве для сборки рукавных изделий, содержащем последовательно установленные первый экструдер с экструзионной головкой, на которую установлен первый дорн, первое навивочное устройство для навивки армирующего материала на заготовку, второе навивочное устройство для навивки второго слоя армирующего материала на заготовку, вакуумную камеру, второй экструдер с экструзионной головкой для наложения наружного резинового слоя на заготовку, устройство для вытяжения трубчатой резиновой заготовки и устройство для ее вулканизации, согласно изобретению устройство дополнительно содержит первое устройство для охлаждения и смачивания заготовки и первое устройство для сушки заготовки, соосно установленные между первым экструдером и первым навивочным устройством, установленный на экструзионную головку второго экструдера второй дорн, установленные последовательно между вторым экструдером и устройством для вулканизации заготовки второе устройство для охлаждения и смачивания заготовки и второе устройство для сушки заготовки, за которыми последовательно установлены устройство для смачивания заготовки и третье устройство для сушки заготовки, два устройства для закатки заготовки, устройство для раскатки заготовки, после которого установлены подающее устройство и устройство для намотки заготовки.

При этом согласно изобретению на первом и втором навивочных устройствах могут быть установлены втулки.

При этом согласно изобретению первое устройство для охлаждения и смачивания заготовки может содержать душирующее устройство, ванну охлаждения, охлаждающий барабан и устройство для регулирования оборотов экструдера.

При этом согласно изобретению устройство для регулирования оборотов экструдера может быть выполнено в виде сельсина.

При этом согласно изобретению второе устройство для охлаждения и смачивания заготовки может содержать ванну охлаждения и охлаждающий барабан.

При этом согласно изобретению устройства для сушки заготовки могут быть выполнены в виде обдувочных колец.

При этом согласно изобретению устройство для вытяжения заготовки может быть выполнено в виде тянущего барабана.

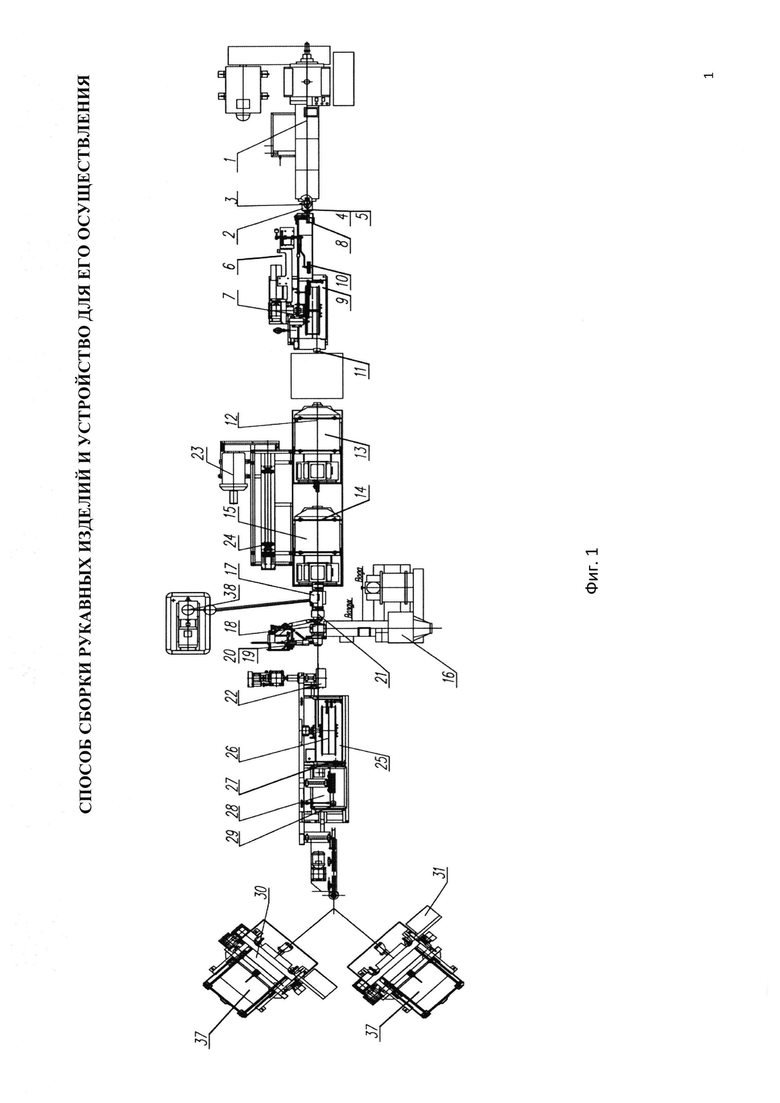

Настоящая группа изобретений поясняется фигурами 1-3, на которых представлены чертежи вида сверху устройства (линии) для сборки рукавных изделий. Пример выполнения устройства для сборки рукавных изделий на фигурах 1-3, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения заявленного технического результата.

Позициями на фигурах 1-3 обозначены:

1 - первый экструдер (червячный пресс);

2 - головка первого экструдера 1;

3 - крестовина;

4 - первый дорн;

5 - мундштук (шайба);

6 - дифференциальный манометр;

7 - охлаждающий барабан;

8 - душирующее устройство;

9 - первая ванна охлаждения;

10 - сельсин;

11 - первое обдувочное кольцо;

12 - втулка первой навивочной планшайбы 13;

13 - первая навивочная планшайба;

14 - втулка второй навивочной планшайбы 15;

15 - вторая навивочная планшайба;

16 - второй экструдер;

17 - вакуумная камера;

18 - головка второго экструдера 16;

19 - второй дорн;

20 - мундштук;

21 - вакуумметр;

22 - тянущий барабан;

23 - привод;

24 - трансмиссионный вал;

25 - вторая ванна охлаждения;

26 - охлаждающий барабан;

27 - второе обдувочное кольцо;

28 - ванна с эмульсией;

29 - третье обдувочное кольцо;

30 - первое закаточное устройство;

31 - второе закаточное устройство;

32 - раскаточное устройство;

33 - подающее устройство;

34 - этажерка;

35 - стол вращения этажерки;

36 - вулканизационный котел;

37 - барабаны закаточных устройств 30 и 31;

38 - кольцевой вакуумный насос.

Устройство для сборки рукавных изделий содержит последовательно установленные первый экструдер 1 с экструзионной головкой 2, на которую установлен первый дорн 4, первое навивочное устройство 13 для навивки текстильных слоев (лент, нитей) армирующего материала на заготовку, второе навивочное устройство 15 для навивки второго слоя армирующего материала на заготовку. Навивочные устройства 13 и 15 могут быть выполнены в виде навивочных планшайб, содержащих втулки 12 и 14 соответственно. Между первым экструдером 1 и первой планшайбой 13 соосно установлены первое устройство для охлаждения и смачивания заготовки и первое устройство 11 для сушки заготовки. Первое устройство для охлаждения и смачивания заготовки может содержать душирующее устройство 8, ванну 9 охлаждения (смачивания), охлаждающий барабан 7 и устройство 10 для регулирования оборотов экструдера, которое может быть выполнено в виде сельсина. Затем установлена вакуумная камера 17, после которой установлен второй экструдер 16 для наложения наружного резинового слоя на заготовку с экструзионной головкой 18, на которую установлен второй дорн 19. Затем установлено устройство 22 для вытяжения трубчатой резиновой заготовки, которое может быть выполнено в виде тянущего барабана, и устройство 36 для ее вулканизации. Между вторым экструдером 16 и устройством 36 для вулканизации заготовки последовательно установлены второе устройство для охлаждения и смачивания заготовки и второе устройство 27 для сушки заготовки. Второе устройство для охлаждения и смачивания может содержать ванну 25 охлаждения и охлаждающий барабан 26. Затем последовательно установлены устройство 28 для смачивания заготовки (ванна) и третье устройство 29 для сушки заготовки. Устройства 11, 27 и 29 для сушки заготовки могут быть выполнены в виде обдувочных колец. Затем смонтированы два устройства 30 и 31 для закатки заготовки, устройство 32 для раскатки заготовки, после которого установлено подающее устройство 33 и устройство 34 для намотки заготовки, которое может быть выполнено в виде этажерки, выполненной с возможностью вращения.

Сборка рукавных изделий с помощью заявленной группы изобретений осуществляется следующим образом.

Для осуществления заявленных способа сборки рукавных изделий применяется горизонтально установленное и соосно расположенное следующее оборудование: экструдер 1 (червячный пресс) с прямоточной головкой 2 без использования съемной крестовины для установки формующего дорна, а крестовина 3 изготавливается несъемная в теле самой головки 2 с образованием, например, с помощью сверления, отверстий под ввод воздуха. В крестовину 3 вкручивается дорн 4 с отверстием для выхода воздуха и устанавливается мундштук 5 (шайба), который крепится гайкой в теле головки 2.

От магистрали сжатого воздуха воздух подается через дифференциальный манометр 6 по рукаву внутрь головки 2, и выходит во внутреннюю полость заготовки для того, чтобы заготовка не сложилась под вакуумом, образующимся при шприцевании. Дифференциальный манометр 6 позволяет иметь давление, достаточное для сохранения круглой формы заготовки, и раздувать ее по наружному диаметру, тем самым контролируется наружный диаметр заготовки для последующей сборки.

В первом экструдере 1 происходит нагревание резиновой смеси и ее экструдирование через головку 2 в виде трубчатой резиновой заготовки.

Затем камера заготовки рукавного изделия поступает под душирующее устройство 8 в непосредственной близости от головки 2, где обрабатывается жидкостью, например водой. Затем заготовка подается в ванну охлаждения 9 с сельсином 10, дальше наматывается на охлаждающий барабан 7. В ванне охлаждения 9 перед барабаном 7 устанавливается сельсин 10 - устройство регулирования оборотов экструдера 1 для поддержки заданной скорости шприцевания. На охлаждающий барабан 7 наматывается 3-4 витка заготовки и далее, пройдя через первое обдувочное кольцо 11, где сжатым воздухом удаляются остатки влаги, заготовка поступает во втулку 12 первой навивочной планшайбы 13, где по часовой стрелке при вращении планшайбы 13 накладываются нити. Затем заготовка поступает во втулку 14 второй планшайбы 15, где планшайба вращается против часовой стрелки, накладывая нити в противоположном направлении. Вторая планшайба 15 соединена со вторым экструдером 16 вакуумной камерой 17, которая, в свою очередь, связана трубопроводом с кольцевым вакуумным насосом 38. Вакуум создается при входе заготовки во втулку 14 планшайбы 15 и заканчивается выходом заготовки из головки 18 второго экструдера 16 после наложения наружного слоя резины на заготовку. Предлагаемый способ вакуумирования характеризуется тем, что вторая планшайба 15 вращается с втулкой 14 вокруг заготовки со скоростью протаскивания, равной шагу навивки за один оборот, и силы, действующие на силовой каркас, действуют вдоль нитей, не сбивая нити по шагу навивки. В свою очередь разрежение в камере как бы позволяет заготовке увеличиваться в диаметре, но силовой каркас не дает раздуваться заготовке рукава.

Внутреннее давление воздуха в заготовке рукава при экструдировании и вакуум в вакуумной камере 17 складываются, и сила обжатия нитями заготовки увеличивается на эту величину таким образом, что, имея показания вакуумметра 21, можно косвенно вести контроль за качеством сборки. Кроме того, в случае не герметичности заготовки, происходит ее складывание при прохождении в вакуумной камере 17, что позволяет не допускать бракованную заготовку для дальнейшей сборки. Величину вакуума в камере можно регулировать в зависимости от диаметра рукава, т.к. для больших диаметров заготовки требуется меньшее разряжение из-за радиуса кривизны наложения резинового слоя, где наружный слой резины приклеивается к заготовке с силовым каркасом и воздух отводится не только между слоями, но и из нитей.

При производстве рукавов в едином технологическом потоке для повышения качества собираемых рукавов требуется использование более глубокого вакуума - до -0,08 МПа. При этом качество рукава зависит от разрывного давления, которое, в свою очередь, зависит от прочности связи наружного и внутреннего слоев резины, если посмотреть на заготовку рукава до наложения наружного слоя, то мы увидим сетку из навитых нитей под определенным углом. Попадая в зону наложения наружного слоя в головку 18 второго экструдера 16, наружный слой присасывается к камере через элементарные ячейки между нитями за счет вакуума. Прочность связей в вулканизатах в этом случае увеличивается в разы. Допустимая норма 0,8÷4,2 кгс, в заявляемом изобретении достигается значение 1,5÷3,5 кгс, что сказывается на увеличении разрывного давления рукава на 15÷20% при испытании гидравлическим давлением.

Предлагаемый способ позволяет повысить прочность связей и улучшить качество рукавов. Утончение стенок рукавов, т.е. изготовление облегченных рукавов, не приводит к потере их качества. Напротив, в совокупности с определенным расположением силового каркаса при сборке (углом наложения нитей 55°±2°) и высокой прочностью (монолитностью) рукава в части «внутренний слой-силовой слой-наружный слой» достигается улучшение технических характеристик и параметров изготавливаемых в соответствии с настоящей группой изобретений рукавных изделий.

Использование вакуумной камеры 17 позволяет исключить клей и смазку, которые используются в аналогичных способах сборки рукавов, повысить культуру производства и уменьшить вредные выбросы в атмосферу в виде паров этилацетата и бензина.

Экструзионная головка 18 экструдера 16 имеет такую геометрию деталей дорна 19 и мундштука 20, которая позволяет изменять калибр и толщину стенки наружного слоя во время работы, а также задерживать мелкие включения диаметром более 0,7 мм, которые удаляются после каждой остановки. Кроме того, на головку 18 устанавливается вакуумметр 21, который показывает уменьшение калибра заготовки (показание вакуумметра низкое) или увеличение заготовки (показание вакуумметра высокое).

Далее заготовка-полуфабрикат поступает на тянущий обрезиненный барабан 22, который имеет заданную скорость вращения для вытягивания заготовки с заданной скоростью и углом наложения нитей (55°±2°). Задаваемая скорость вытягивания заготовки из планшайб 13 и 15 и их обороты обеспечиваются одним приводом 23 с общим трансмиссионным валом 24, что позволяет одновременно изменять скорость вытягивания заготовки и обороты планшайб 13 и 15.

Затем заготовка поступает во вторую ванну охлаждения 25, где на охлаждающий барабан 26 наматывается 3-4 витка заготовки и, пройдя через второе обдувочное кольцо 27, заготовка подается в ванну 28 с эмульсией для смачивания с целью предотвращения слипания на приемных барабанах и этажерках при вулканизации. Пройдя через третье обдувочное кольцо 29, где удаляются остатки эмульсии, рукав принимается на барабаны 37 закаточных устройств 30 и 31. Устанавливаются два закаточных устройства 30 и 31 для непрерывной работы всей линии, поочередно переводя намотку заготовки с одного устройства на другое. После сборки заготовки она подается на этих же барабанах 37 на раскаточное устройство 32, затем на подающее устройство 33 и на противни этажерки 34, установленной на столе 35 вращения этажерки. Этажерка 34 имеет пять противней для размещения большого количества заготовки в вулканизационном котле 36. Все описанные выше устройства перемотки рукава связаны между собой сельсиновыми датчиками (не показаны) для поддержания постоянной скорости подачи заготовки на этажерку 34.

Рукава укладываются на противни с небольшим зазором для предотвращения слипания витков между собой за счет усадки при вулканизации. Затем осуществляется вулканизация заготовки, после чего готовые рукавные изделия транспортируются на склад.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки рукавов | 1979 |

|

SU912533A1 |

| Навивочная машина к агрегату для сборки рукавных изделий | 1980 |

|

SU943008A2 |

| Навивочная машина к агрегату дляСбОРКи РуКАВНыХ издЕлий | 1979 |

|

SU821193A1 |

| СПОСОБ НЕПРЕРЫВНОЙ СБОРКИ ЗАГОТОВОК РЕЗИНОТЕКСТИЛЬНЫХ РУКАВОВ | 1970 |

|

SU273416A1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| Навивочная машина к агрегату длясборки рукавных изделий | 1973 |

|

SU509441A1 |

| Навивочная машина к агрегату для сборки рукавных изделий | 1980 |

|

SU952652A1 |

| Гибкий дорн для изготовления рукавных изделий | 1971 |

|

SU406432A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУКАВНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2406608C2 |

| СПОСОБ НЕПРЕРЫВНОЙ СБОРКИ ЗАГОТОВОК РЕЗИНО- | 1968 |

|

SU219160A1 |

Изобретение относится к области производства резиновых рукавных изделий. Техническим результатом является повышение качества сборки рукавных изделий. Технический результат достигается способом сборки рукавных изделий, который включает экструдирование трубчатой резиновой заготовки из первого экструдера. После чего проводят охлаждение, смачивание и сушку заготовки. Затем заготовку подают в первое навивочное устройство, где навивают текстильные слои армирующего материала на заготовку. Подают заготовку во второе навивочное устройство, навивают армирующий материал в виде текстильных слоев на заготовку. Осуществляют последующую подачу заготовки в вакуумную камеру и ее вакуумирование. Подают заготовку во второй экструдер и накладывают наружный резиновый слой. Затем осуществляют ее охлаждение, смачивание и сушку, после которых заготовку дополнительно смачивают и сушат. Осуществляют закатку, раскатку и намотку заготовки на намоточное устройство. Затем заготовку вулканизируют. 2 н. и 6 з.п. ф-лы, 3 ил.

1. Способ сборки рукавных изделий, включающий закладку резиновой смеси в первый экструдер, нагревание смеси и ее экструдирование через головку первого экструдера в виде трубчатой резиновой заготовки, подачу заготовки в первое навивочное устройство, навивку текстильных слоев армирующего материала на заготовку, подачу заготовки во второе навивочное устройство, навивку армирующего материала в виде текстильных слоев на заготовку, при этом навивка в навивочных устройствах осуществляется в противоположных направлениях, последующую подачу заготовки в вакуумную камеру и ее вакуумирование, подачу заготовки во второй экструдер и наложение наружного резинового слоя, вулканизацию заготовки, отличающийся тем, что перед подачей заготовки в первое навивочное устройство осуществляют ее охлаждение, смачивание и сушку, после наложения во втором экструдере наружного резинового слоя на заготовку осуществляют ее охлаждение, смачивание и сушку, после которых заготовку дополнительно смачивают, сушат, а перед вулканизацией осуществляют закатку, раскатку и намотку заготовки на намоточное устройство.

2. Устройство для сборки рукавных изделий, содержащее последовательно установленные первый экструдер с экструзионной головкой, на которую установлен первый дорн, первое навивочное устройство для навивки армирующего материала на заготовку, второе навивочное устройство для навивки второго слоя армирующего материала на заготовку, вакуумную камеру, второй экструдер с экструзионной головкой для наложения наружного резинового слоя на заготовку, устройство для вытяжения трубчатой резиновой заготовки и устройство для ее вулканизации, отличающееся тем, что устройство дополнительно содержит первое устройство для охлаждения и смачивания заготовки и первое устройство для сушки заготовки, соосно установленные между первым экструдером и первым навивочным устройством, установленный на экструзионную головку второго экструдера второй дорн, установленные последовательно между вторым экструдером и устройством для вулканизации заготовки второе устройство для охлаждения и смачивания заготовки и второе устройство для сушки заготовки, за которыми последовательно установлены устройство для смачивания заготовки и третье устройство для сушки заготовки, два устройства для закатки заготовки, устройство для раскатки заготовки, после которого установлены подающее устройство и устройство для намотки заготовки.

3. Устройство для сборки рукавных изделий по п. 2, отличающееся тем, что на первом и втором навивочных устройствах установлены втулки.

4. Устройство для сборки рукавных изделий по п. 2, отличающееся тем, что первое устройство для охлаждения и смачивания заготовки содержит душирующее устройство, ванну охлаждения, охлаждающий барабан и устройство для регулирования оборотов экструдера.

5. Устройство для сборки рукавных изделий по п. 4, отличающееся тем, что устройство для регулирования оборотов экструдера выполнено в виде сельсина.

6. Устройство для сборки рукавных изделий по п. 2, отличающееся тем, что второе устройство для охлаждения и смачивания заготовки содержит ванну охлаждения и охлаждающий барабан.

7. Устройство для сборки рукавных изделий по п. 2, отличающееся тем, что устройства для сушки заготовки выполнены в виде обдувочных колец.

8. Устройство для сборки рукавных изделий по п. 2, отличающееся тем, что устройство для вытяжения заготовки выполнено в виде тянущего барабана.

| СПОСОБ НЕПРЕРЫВНОЙ СБОРКИ ЗАГОТОВОК РЕЗИНОТЕКСТИЛЬНЫХ РУКАВОВ | 0 |

|

SU273416A1 |

| US 9140390 B2, 22.09.2015 | |||

| US 3038523 A, 12.06.1962 | |||

| US 3168910 A, 09.02.1965 | |||

| Способ поверхностной модификации резино-технических изделий | 1979 |

|

SU988836A1 |

Авторы

Даты

2018-03-13—Публикация

2017-07-04—Подача