Изобретение относится к способу изготовления методом экструзионно-вакуумного формования из термоэластопласта напольного коврика для транспортного средства.

Термоэластопласты (ТЭП) или термопластичные эластомеры (ТПЭ, TPE) — это синтетические полимеры, которые при обычных температурах обладают свойствами резины, а при повышенных (120-200°С) — размягчаются, подобно термопластам. Известно, что к термопластичным материалам относятся полимеры, которые при нагревании в процессе переработки переходят из твердого агрегатного состояния в жидкое, а при охлаждении материала происходит обратный переход в твердое состояние. Кроме того, поскольку для термоэластопластов характерно отсутствие трехмерной сшитой структуры и переход в текучее состояние, это делает возможным использовать последние в производстве изделий экструзионным методом. Термин «коврик для транспортного средства» употребляется в качестве средства, укладываемого на пол салона или багажника автомобиля, предназначенного для защиты от загрязнений и имеющего повторяющую форму защищаемой поверхности, при этом обладающего эластичностью, присущей материалу, из которого оно изготовлено.

Из уровня техники известны следующие решения.

Так из описания к патенту РФ № 2527088 (опубликован 27.08.2014) известен способ изготовления методом экструзионно-вакуумного формования из термопластичного материала напольного коврика для различных транспортных средств. Экструзия проводится под воздействием температуры от 170С° до 210С°, формование осуществляют под вакуумом при давлении не менее 0,06 МПа.

Недостатками указанного способа является его низкая эффективность, отсутствие предварительной подготовки сырья для снижения технологических рисков, недостаточно полная гомогенизация расплава в экструдере, ограничения при использовании вторичного материала ТЭПа, малый ресурс работы матриц.

За наиболее близкий аналог к патентуемому решению принят способ изготовления изделий из термопластичного полимера, который включает загрузку термопластичной композиции с добавками в бункер для смешивания, загрузку полученной композиции в экструдер, получение и отрезание заготовки на выходе из экструдера в соответствии с нужными размерами, загрузку (укладку) заготовки в матрицы, вакуумное формование в матрице, в которой лист заготовки принимает форму матрицы и охлаждение готового изделия вентиляторами с регулируемой температурой (см. патент РФ № 96522, опубликован 10.08.2010 г.).

Недостатками близкого аналога и известных решений является отсутствие операции сушки гранул ТЭПа в бункере экструдера, что снижает качество изделия из-за избытка влаги. При экструзии используется универсальный шнек, который не обеспечивает гомогенный расплав ТЭПа, что так же снижает качество изделия. Матрицы, изготовленные из полиэфирных смол, армированных стеклотканями, имеют небольшой срок службы изделия.

Технической проблемой, на решение которой направлено заявленное изобретение, является устранение указанных недостатков, изготовление коврика для транспортного средства из ТЭПа методом экструзионно-вакуумного формования, повышение качества коврика для транспортного средства и эффективности технологии изготовления, увеличение срока службы коврика.

Техническим результатом патентуемого решения является повышение эффективности технологии изготовления коврика для транспортного средства из ТЭПа методом непрерывного экструзионно-вакуумного формования за счёт этапов смешения и сушки, что также влияет на долговечность изделия, в частности, увеличение срока службы и повышение качества коврика для транспортного средства.

Технический результат достигается за счет использования способа изготовления напольного коврика для транспортного средства, где гранулы ТЭПа и процессинговые добавки загружают в смеситель, после перемешивания которых полученную смесь при помощи вакуума загружают в бункер-сушилку экструдера и сушат, после сушки смесь подвергают экструзии под воздействием температуры и давления, которое создается барьерным шнеком, имеющего чередующиеся две зоны сжатия и две зоны смешения, после чего полученный расплав непрерывно выпускают из плоскощелевой головки экструдера в виде листа, который срезают после достижения размера, причем последующие выходящие листы также срезают, все листы укладывают на матрицы, каждая из которых состоит из последовательно соединенных листов, выполненных из капролона (полиамида), алюминия, стали и фанеры, далее осуществляют формование вакуумом под давлением, после чего отформованное изделие обрезают по контуру матрицы, охлаждают и отделяют от матрицы в виде коврика.

Благодаря использованию процессинговых добавок и загрузки их в смеситель вместе с гранулами ТЭП снижается нагрузка на двигатель, создаётся равномерная по составу композиция, снижается вес изделия и уменьшается трение материала о стенки цилиндра экструдера, что в совокупности влияет на повышение эффективности технологии изготовления.

Благодаря использованию вакуума вместо ручной загрузки гранулы загружаются в бункер – сушилку, где избавляются от избыточной влаги, что повышает качество изделия и, как следствие, повышает долговечность и эффективность технологии изготовления.

Выполнение барьерного шнека с чередующимися двумя зонами сжатия для повышения текучести, и двумя зонами смешения, где расплав интенсивно перемешивается, значительно улучшает гомогенность расплава, исключая эффект пульсации материала при выходе из экструдера, что приводит к повышению качества коврика и эффективности технологии изготовления.

Укладка расплава в виде листа на матрицы, каждая из которых состоит из последовательно соединенных листов, выполненных из капролона (полиамида), алюминия, стали и фанеры, приводит к увеличению срока эксплуатации матрицы и повышает эффективность технологии изготовления.

В частности, в качестве гранул ТЭПа используют гранулы композиции блок-сополимера стирол-этилен-бутилен-стирола, которые имеют более высокие физико-механические характеристики, в частности, по показателю истираемости, что позволяет дополнительно увеличить срок службы и повысить эффективность технологии изготовления.

В частности, температура воздействия на гранулы композиции блок-сополимера стирол-этилен-бутилен-стирола составляет от 140°С до 190°С, благодаря чему устраняется возможность деструкции компонентов и приводит к уменьшению энергозатрат при экструзии, что дополнительно приводит к повышению эффективности технологии изготовления.

В частности, гранулы ТЭПа выполнены размером 4-7 мм, что исключает стадию просева гранул и дополнительно повышает эффективность технологии изготовления в целом.

В частности, в качестве смесителя используется гравитационный смеситель с ребрами, что позволяет получить смесь с равномерным распределением и дополнительно повысить эффективность технологии изготовления.

В частности, барьерный шнек выполнен с диаметром D=100 мм, что увеличивает объем перерабатываемого ТЭПа, приводит к увеличению производительности экструдера и дополнительно повышает эффективность технологии изготовления.

В частности, на матрицу установлены вставки из пористого алюминия, что обеспечивает более равномерный контакт листа заготовки с матрицей и получение более четкого оттиска рисунка, что дополнительно повышает эффективность технологии изготовления.

В частности, сушка смеси в бункер-сушилке экструдера осуществляется при температуре 50-60°С, которая не приводит к деструкции материала и полностью избавляет его от остаточной влаги, что дополнительно повышает качество изделия и эффективность технологии изготовления.

В частности, для охлаждения матриц используются вентиляторы, что дополнительно повышает эффективность технологии изготовления.

Далее решение поясняется ссылкой на фигуры, на которых изображено следующее.

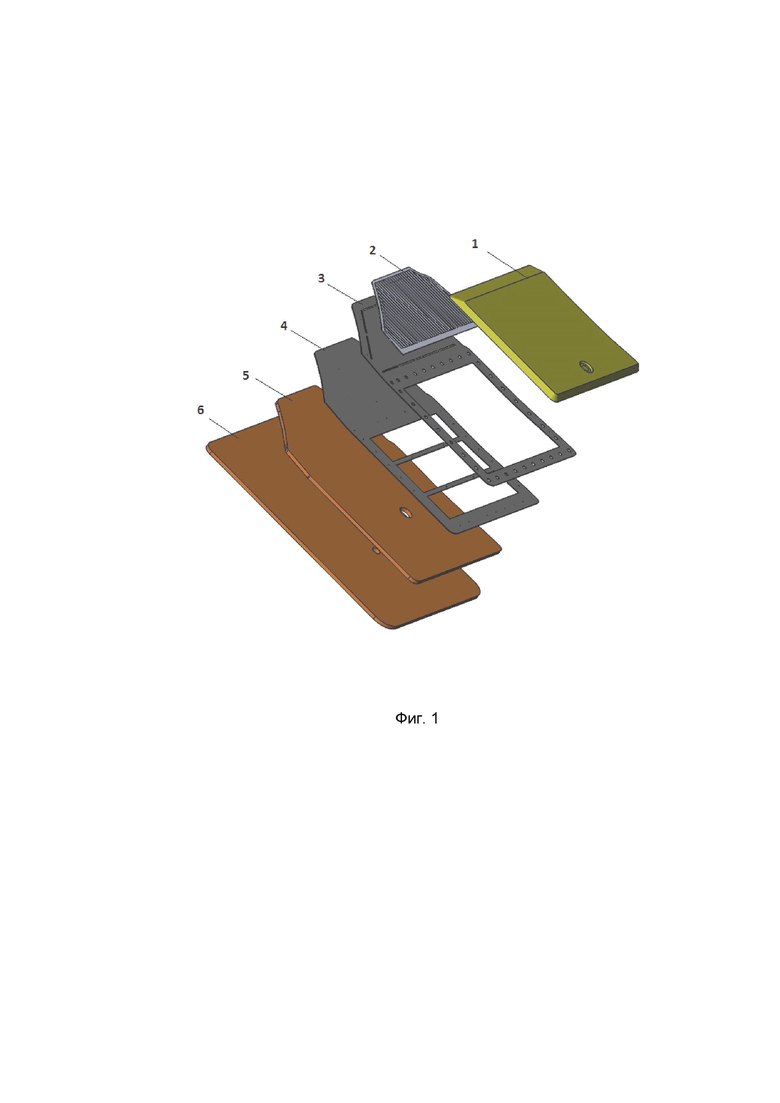

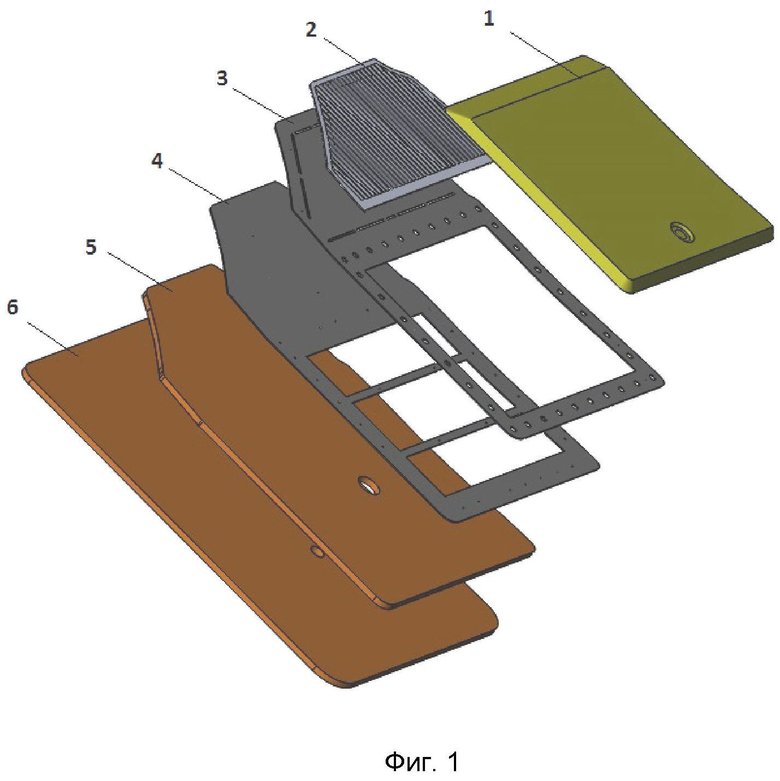

На фиг. 1 – представлен процесс сборки матрицы для изготовления коврика для транспортного средства предлагаемым способом.

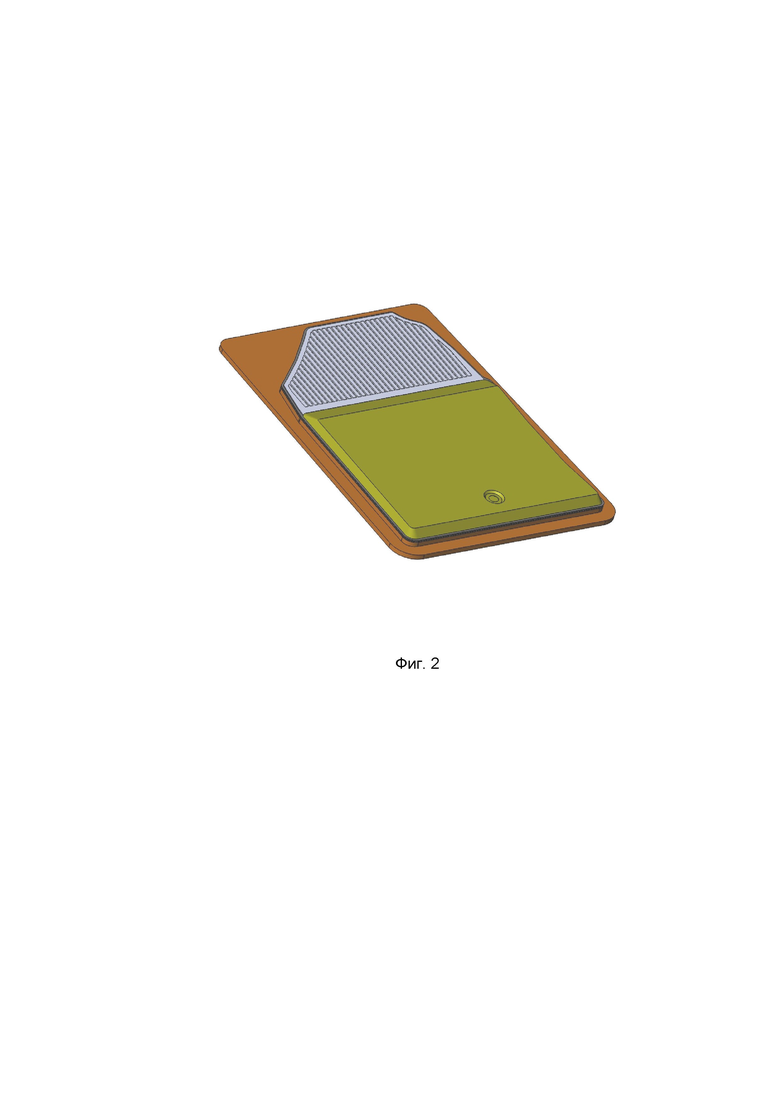

На фиг. 2 – общий вид коврика для транспортного средства, изготовленного предлагаемым способом.

На фиг. 1, 2 приняты следующие обозначения: 1 – лист из капролона (полиамида); 2 – вставка из пористого алюминия; 3 – лист из стали; 4 - лист из стали; 5 – лист из фанеры; 6 - лист из фанеры.

Предложенный способ изготовления коврика для транспортного средства осуществляют следующим образом.

Гранулы из термоэластопласта (ТЭП) размера от 4 до 7мм, в качестве которых могут быть использованы гранулы композиции блок-сополимера стирол-этилен-бутилен-стирола, имеют следующие показатели: твердость 65 ед. ±3 по Шору А, относительное удлинение не менее 500%. Гранулы ТЭПа загружают в предварительный смеситель, куда также загружают процессинговые добавки, а именно добавки для улучшения скольжения материала, для улучшения гомогенизации компонентов, вспенивающая добавка для уменьшения удельного веса ТЭПа, которые снижают нагрузку на двигатель, создают равномерную по составу композицию, снижают вес изделия, уменьшают трение материала о стенки цилиндра экструдера, тем самым осуществляя снижение энергоемкости производства и снижение себестоимости изделий. В качестве смесителя может использоваться гравитационный смеситель с ребрами для интенсивного перемешивания во всех направлениях. Готовую смесь ТЭПа из смесителя выгружают в расходную емкость, откуда при помощи вакуума загружают в бункер-сушилку экструдера. Использование вакуумной системы закачки гранул в бункер–сушилку исключает потери и загрязнения ТЭПа, неизбежные при ручной загрузке. Бункер-сушилка представляет собой герметичную конструкцию, в конусную часть которого подводится рукав и противотоком подается горячий воздух при температуре 50-60°С. Данная температура не приводит к деструкции материала и полностью избавляет его от остаточной влаги. При отсутствии сушки материала, остаточная влага приводит к образованию пор в изделии, но поскольку влажность исходного ТЭПа может колебаться от 5% до 25% и более, то и количество и размеры пор напрямую зависят от этого. Одновременно при заборе из нижней части бункер-сушилки уже высушенной смеси ТЭПа в верхнюю часть бункер-сушилки автоматически при помощи вакуума загружается новая порция ТЭПа. Таким образом, смесь в процессе сушки перемещается сверху вниз, а горячий воздух противотоком подают снизу вверх. Блок с нагревательным элементом поддерживает температуру на заданном уровне, что позволяет избежать потерь сырья, его загрязнение и повторное насыщение влагой. Для поддержания слоя гранул ТЭПа на заданном уровне используется автоматическая система дозирования с целью более полного высушивания гранул, что также способствует повышению эффективности технологии изготовления.

Далее в экструдере марки ЧП 100×30, смесь гранул ТЭПа с добавками под воздействием температуры от 140°С до 190°С переходит в текучее состояние композиции. Данный диапазон температур обусловлен низкими температурами переработки композиции блок-сополимера стирол-этилен-бутилен-стирола, устраняется возможность деструкции компонентов и приводит к уменьшению энергозатрат при экструзии, что позволяет повысить эффективность технологии изготовления.

При экструзии расплава ТЭПа используется барьерный шнек со степенью сжатия равной 4.3, что повышает давление расплава в цилиндре и увеличивает скорость выхода ТЭПа из экструдера, что приводит к увеличению производительности процесса формования и повышению эффективности технологии изготовления. Диаметр шнека составляет D=100 мм, что увеличивает объем перерабатываемого ТЭПа и приводит к увеличению производительности экструдера.

Конструкция барьерного шнека предусматривает наличие двух каналов: в начале – небольшой объем для расплава и большой – для нерасплавленного ТЭПа, а в конце наоборот: большой объем для расплава и небольшой для нерасплавленного ТЭПа. Через барьерный виток расплав из канала с нерасплавленным ТЭПом перетекает в канал с расплавом. В результате достигается полностью однородный расплав. Это приводит к снижению температуры и повышению производительности экструдера, что повышает эффективность технологии изготовления. Кроме того, на барьерном шнеке расположены чередующиеся две зоны смешивания и две зоны сжатия. В зоне сжатия меняется профиль шнека, что приводит к мощному сжатию ТЭПа, а это, в свою очередь, приводит к интенсивному расплаву последнего и перемещению расплава в зону смешения. В этой зоне на шнеке располагаются профильные элементы, обеспечивающие интенсивное перемешивание расплавленных компонентов ТЭПа для получения массы с равномерным распределением. В следующей зоне сжатия продолжается интенсивный расплав, а затем в зоне смешивания завершается получение гомогенной массы ТЭПа. Чередование зон сжатия и смешения дает максимальный эффект получения однородной массы композиции, что повышает эффективность технологии изготовления.

Далее расплав, выходящий из плоскощелевой головки экструдера (шириной 1.300 мм) в виде листа, срезают после достижения размера, необходимого для дальнейшей укладки на матрицу. Причем следующий, выходящий из непрерывно работающей головки экструдера расплав заготовки в виде листа также срезают, укладывают на другую свободную матрицу. Для снятия избыточного тепла над каждой матрицей установлен вентилятор, температура которого может составлять 50-60°С. Это также позволяет, в случае необходимости, использовать ограниченное количество матриц в рабочей зоне (не менее 4-х), тогда как максимальное количество может достигать 20. Количество матриц определяется исходя из времени остывания матрицы с одной стороны и производительностью экструдера с другой.

Матрицу изготавливают (см. фиг.1,2) путем склеивания листа из капролона (полиамида) 1 (толщина 28 мм или 38 мм) с листом из стали 3 (Х/К ст. 08 ПС 1.5 мм). Использование листа из капролона (полиамида) 1 позволяет увеличить количество циклов формования на матрице с 2000-3000 до 4000-8000, что приводит к увеличению сроков эксплуатации матриц до восстановительного ремонта и, таким образом, увеличивает эффективность технологии изготовления. Лист алюминия 2 (Д 16АТ 2 мм) при помощи саморезов крепится к листу из стали 3. Затем лист из стали 3 при помощи саморезов скрепляется с другим таким же листом из стали 4, который затем скрепляется с двумя листами 5 и 6 из березовой фанеры фланцевой с футоркой ФСВ толщиной 12 мм. Нанесение необходимых изображений на поверхности листа капролона 1 в виде рифления и названия марки автомобиля, фигурный профиль листа из алюминия 2, листов из стали 3 и 4, листов из фанеры 5 и 6, производят на станках ЧПУ с программным управлением с использованием объемной 3D-проекции.

В процессе вакуумного формования, осуществляемого под действием давления не менее 0,1 МПа, что позволяет получить наиболее четкий оттиск рисунка матрицы на коврике, лист заготовки принимает форму матрицы. На поверхности листа из капролона 1 закрепляются вставки из пористого алюминия для более равномерного контакта листа заготовки с матрицей, через которые подается вакуум. После формования лист обрезают по контуру матрицы и после охлаждения от 1 до 3 минут, что приводит к уменьшению цикла формования, следовательно, повышает производительность процесса и эффективность технологии изготовления, снимают с матрицы в виде готового изделия – напольного коврика для транспортного средства. Обрезки ТЭПа после охлаждения измельчают посредством дробления. Измельченный материал перерабатывают с первичным ТЭПом в заданном соотношении.

Вместо ограничения содержания измельченных обрезков до 20% в общей массе загружаемого сырья из пластифицированного динамически вулканизированного этиленпропиленовым каучуком в представленном способе ограничений нет вплоть до 100% их содержания. За счет использования композиции на основе блок-сополимер стирол-этилен-бутилен-стирола, который не вулканизируется в экструдере и не требует смешения с первичным материалом, технологические отходы формования, а также бракованные изделия могут быстро перерабатываться без длительного хранения, снижая риск их загрязнения. Следовательно, повышается эффективность использования отходов.

Использование предлагаемой технологии обеспечивает получение изделия с высокими эксплуатационными и функциональными возможностями, которое может быть использовано для модельного ряда популярных марок автомобилей. Предлагаемая технология с использованием непрерывного процесса экструзии позволяет повысить эффективность производства и дает возможность повторного использования отходов производства без использования первичного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛЬНОГО КОВРИКА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2527088C1 |

| Напольный противоскользящий коврик в салон автомобиля (варианты) и соответствующий им способ изготовления | 2018 |

|

RU2700533C1 |

| Способ изготовления изделия из термопластичных полимерных материалов и устройство для его осуществления | 2019 |

|

RU2732299C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИСТИРОЛЬНОЙ ПЛЕНКИ | 2021 |

|

RU2782616C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛЬНОЙ ПЛЕНКИ | 2001 |

|

RU2198791C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВОЙ АДГЕЗИВНОЙ КОМПОЗИЦИИ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ И ПОЛИЭТИЛЕНОВАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ, ПОЛУЧЕННАЯ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2810787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО БРОНЕСОСТАВА НА ОСНОВЕ ТЕРМОЭЛАСТОПЛАСТА ДЛЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2305629C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2302337C1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2269549C1 |

| Наполненная полимерная композиция и способ изготовления нити для 3D-принтера на ее основе | 2022 |

|

RU2790019C1 |

Изобретение относится к способу изготовления коврика для транспортного средства. Гранулы термоэластопласта (ТЭПа) и процессинговые добавки загружают в смеситель, после перемешивания которых полученную смесь при помощи вакуума загружают в бункер-сушилку экструдера и сушат. После сушки смесь подвергают экструзии под действием температуры и давления, которое создается барьерным шнеком. Шнек имеет чередующиеся две зоны давления и две зоны смешения. Полученный расплав непрерывно выпускают из плоскощелевой головки экструдера в виде листа, который срезают после достижения размера, причем последующие выходящие листы также срезают. Все листы укладывают на матрицы, каждая из которых состоит из последовательно соединенных листов, выполненных из капролона (полиамида), алюминия, стали и фанеры. Далее осуществляют формование вакуумом под давлением, после чего отформованное изделие обрезают по контуру матрицы, охлаждают и отделяют от матрицы в виде коврика. Технический результат заключается в повышении эффективности технологии изготовления коврика для транспортного средства за счёт этапов смешения и сушки, а также увеличении срока службы и повышении качества готового изделия. 8 з.п. ф-лы, 2 ил.

1. Способ изготовления коврика для транспортного средства, характеризующийся тем, что гранулы термоэластопласта (ТЭПа) и процессинговые добавки загружают в смеситель, после перемешивания которых полученную смесь при помощи вакуума загружают в бункер-сушилку экструдера и сушат, после сушки смесь подвергают экструзии под воздействием температуры и давления, которое создается барьерным шнеком, имеющим чередующиеся две зоны сжатия и две зоны смешения, после чего полученный расплав непрерывно выпускают из плоскощелевой головки экструдера в виде листа, который срезают после достижения размера, причем последующие выходящие листы также срезают, все листы укладывают на матрицы, каждая из которых состоит из последовательно соединенных листов, выполненных из капролона (полиамида), алюминия, стали и фанеры, далее осуществляют формование вакуумом под давлением, после чего отформованное изделие обрезают по контуру матрицы, охлаждают и отделяют от матрицы в виде коврика.

2. Способ изготовления коврика для транспортного средства по п.1, характеризующийся тем, что в качестве гранул ТЭПа используют гранулы композиции блок-сополимера стирол-этилен-бутилен-стирола.

3. Способ изготовления коврика для транспортного средства по п.1, характеризующийся тем, что гранулы ТЭПа выполнены размером 4-7 мм.

4. Способ изготовления коврика для транспортного средства по п.1, характеризующийся тем, что в качестве смесителя используется гравитационный смеситель с ребрами.

5. Способ изготовления коврика для транспортного средства по п.1, характеризующийся тем, что барьерный шнек выполнен с диаметром D=100 мм.

6. Способ изготовления коврика для транспортного средства по п.1, характеризующийся тем, что на матрицу установлены вставки из пористого алюминия.

7. Способ изготовления коврика для транспортного средства по п.1, характеризующийся тем, что для охлаждения матриц с изделием используют вентиляторы.

8. Способ изготовления коврика для транспортного средства по п.1, характеризующийся тем, что сушка смеси в бункер-сушилке экструдера осуществляется при температуре 50-60°С.

9. Способ изготовления коврика для транспортного средства по п.2, характеризующийся тем, что температура воздействия на гранулы композиции составляет от 140°С до 190°С.

| Поляриметр | 1951 |

|

SU96522A2 |

| 0 |

|

SU156274A1 | |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛЬНОГО КОВРИКА | 2010 |

|

RU2444450C1 |

| US 6719551 B2, 13.04.2004 | |||

| US 20060049541 A1, 09.03.2006 | |||

| JP 2000153792 A, 06.06.2000. | |||

Авторы

Даты

2019-12-17—Публикация

2019-05-30—Подача