Изобретение относится к экструзионным методам получения многослойных наполненных термопластичных пленок и может быть использовано для получения методом плоскощелевой экструзии многослойных полипропиленовых пленок с наполнителем из карбоната кальция для дальнейшего изготовления изделий, в частности упаковки и одноразовой пластиковой посуды.

Известен способ получения наполненных термопластичных полимеров (европейский патент ЕР 1273412, В29В 17/00, В29В 7/74, В29В 7/82, В29В 7/88, В29В 7/90, В29С 47/10, 2003), включающий подачу полимерного материала, в частности полипропилена, в виде гранул и обрезков вторичного продукта в вертикальный контейнер, размягчение полимерного материала, дозирование из отдельной емкости в размягченный материал наполнителя, например карбоната кальция, перемешивание смеси, подачу смеси из контейнера в экструдер, уплотнение смеси в цилиндре экструдера, фильтрацию и дегазацию смеси в дегазационной камере, гомогенизацию и получение готового продукта в виде гранул или пленки.

Недостатками известного способа являются невозможность получения многослойной пленки с высоким наполнением карбонатом кальция, что снижает качество пленки и изделий из нее и их потребительские свойства.

Известен способ получения двухосно-ориентированной полипропиленовой пленки по заявке РФ на изобретение №2009132095, В32В 27/06, 2011, включающий предварительное перемешивание исходных компонентов, перемешивание для придания смеси гомогенности, дозирование смеси и подачу в экструдер, пластикацию смеси до получения расплава, фильтрование расплава, разделение на слои с подачей через плоскощелевую экструзионную головку, охлаждение расплава с получением отлитого листа, получение пленки посредством двухосного ориентирования отлитого листа, сматывание пленки после охлаждения, натягивание, измерение толщины, машинную намотку рулона, его продольную резку до получения пленочного продукта. Известный способ принят в качестве ближайшего аналога.

Недостаток ближайшего аналога заключается в том, что известный способ не позволяет получать многослойную полипропиленовую пленку с внутренним слоем, включающим высокое содержание карбоната кальция при малой толщине пленки из-за недостаточной гомогенизации смеси полимера с порошкообразным карбонатом кальция в одношнековом экструдере. Отсутствие дополнительного нагрева смеси полимера с наполнителем приводит к неравномерному расплавлению гранул полимера, что в конечном итоге отражается на качестве получаемой пленки. Отсутствие дегазации приводит к наличию газовых включений в экструдате, что также снижает качество пленки и получаемых из нее изделий.

Технической задачей предлагаемого изобретения является повышение качества трехслойной полипропиленовой пленки с наполненным средним слоем из карбоната кальция.

Технический результат заключается в повышении качества трехслойной пленки на основе полипропилена с наполнителем из карбоната кальция за счет уменьшения толщины пленки при сохранении ее веса, снижения усадки и ломкости, снижения внутренних напряжений при изготовлении изделий, обеспечения безопасности хранения продуктов питания в изделиях из предлагаемой пленки.

Технический результат достигается тем, что в способе получения трехслойной пленки на основе полипропилена с наполнителем из карбоната кальция, включающем дозирование исходных компонентов и подачу в экструдер, перемешивание, пластикацию смеси до получения расплава, разделение расплава на слои с подачей через экструзионную головку и формование пленки, согласно изобретению в качестве исходных компонентов используют полипропилен, краситель и карбонат кальция, исходные компоненты дозированно подают в двухшнековый экструдер и соэкструдер, загрузку компонентов в двухшнековый экструдер производят в две стадии, на первой стадии в двухшнековый экструдер загружают полипропилен, в соэкструдер загружают полипропилен с красителем, осуществляют перемешивание компонентов в экструдерах с использованием шнеков с уменьшающейся глубиной нарезки, проводят пластикацию загруженной массы с дополнительным нагревом, затем на второй стадии в двухшнековый экструдер в расплав полипропилена вводят карбонат кальция, перемешивают до однородной массы, после чего производят дегазацию, затем потоки расплавов от обоих экструдеров вводят через соответствующие входные отверстия в адаптер, где поток расплава из соэкструдера разделяют на два потока и между ними направляют поток расплава из двухшнекового экструдера, и подают в плоскощелевую экструзионную головку с получением на выходе трехслойного полотна, из которого затем формуют пленку с использованием каландра.

Технический результат обеспечивается благодаря использованию для изготовления многослойной пленки двух экструдеров, один из которых двухшнековый. Шнеки экструдеров, выполненные с уменьшающейся по длине глубиной нарезки, обеспечивают высокую степень уплотнения и сжатия гранул загруженных компонентов в цилиндрах экструдеров. За счет высокого уплотнения загруженной массы увеличивается трение гранул о стенки цилиндров и шнеки экструдеров, что сопровождается большим, чем в неуплотненной массе, выделением тепла, разогревом и лучшим плавлением гранул. Для более равномерного и ускоренного расплавления гранул загруженные компоненты дополнительно нагревают установленными в экструдерах нагревателями. Получению гомогенизированной массы с равномерным распределением частиц компонентов смеси способствует загрузка исходных компонентов в двухшнековый экструдер в две стадии. На первой стадии загружают гранулы полимера, на второй - порошок карбоната кальция. Причем ввод порошка карбоната кальция осуществляют в расплав полимера. Частицы порошка карбоната кальция, попадая в расплав, мгновенно обволакиваются расплавленным полимером, что облегчает перемешивание массы до максимально однородного состояния. Кроме того, в двухшнековом экструдере обеспечивается более интенсивное перемешивание полипропилена с порошком карбоната кальция до получения однородной массы с равномерным распределением частиц СаСО3 в полимерном расплаве. Дегазация обеспечивает удаление пузырьков газа, образовавшихся при вводе порошка карбоната кальция из-за наличия влаги в исходном порошке. Тем самым удается значительно, до 68,5 мас. %, повысить содержание в пленке порошка карбоната кальция при максимально равномерном распределении его частиц в полимерной матрице, по сравнению с аналогами, обеспечивающими содержание карбоната кальция в пленке до 30 мас. %. Повышение содержания карбоната кальция в наполненном слое позволяет получить многослойную пленку высокого качества, обладающую низкой усадкой и ломкостью, низкими напряжениями при изготовлении из нее изделий, уменьшенной толщиной при сохранении веса. Проведение потока гомогенизированного расплава полипропилена с наполнителем из карбоната кальция и потока расплава из полипропилена с красителем через адаптер и плоскощелевую головку с последующим формованием пленки на каландре позволяет в итоге получать трехслойную пленку с внутренним слоем с наполнителем из карбоната кальция и тонкими внешними слоями из полипропилена. При этом обеспечивается полное покрытие наполненного слоя тонкими слоями из полипропилена. Такая пленка или изделия из нее безопасны для хранения пищевых продуктов, так как исключается соприкосновение наполненного слоя пленки с пищевыми продуктами.

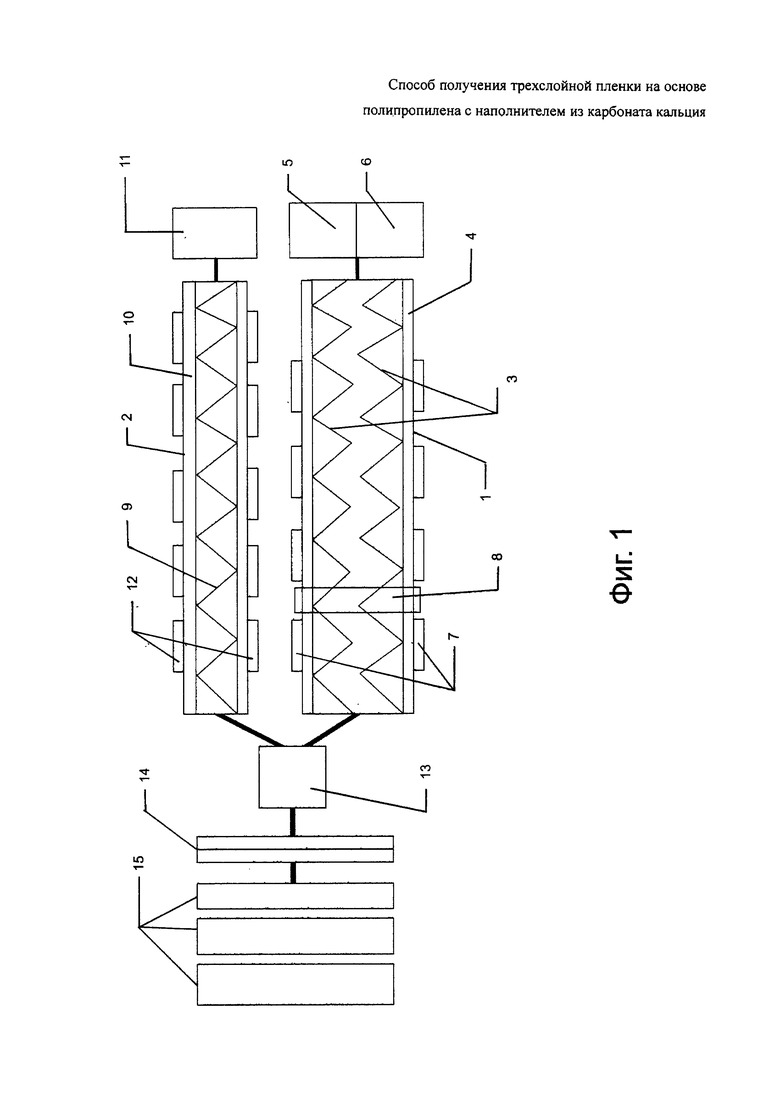

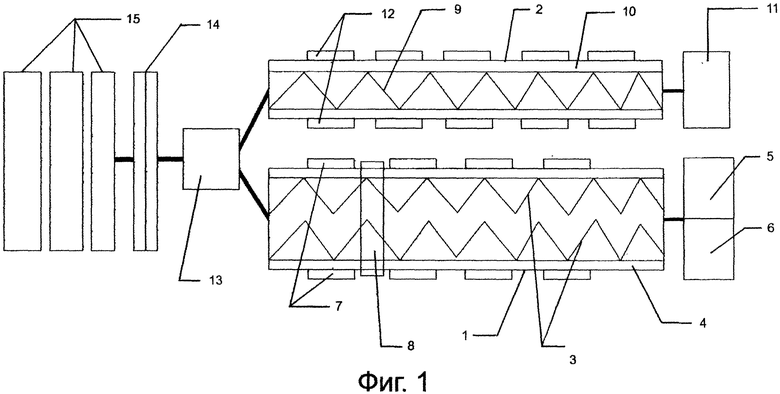

На фиг. 1 представлена схема получения трехслойной полипропиленовой пленки с наполнителем из карбоната кальция.

Способ получения наполненной трехслойной полипропиленовой пленки осуществляется с помощью двухшнекового экструдера 1 и соэкструдера 2. Двухшнековый экструдер 1 содержит шнеки 3 с уменьшающейся по их длине глубиной винтовой нарезки, заключенные в цилиндре 4, загрузочную зону 5 для полипропилена, загрузочную зону 6 для карбоната кальция, нагреватели 7, установленные по периметру цилиндра 4, дегазирующую камеру 8. Соэкструдер 2 содержит шнек 9 с уменьшающейся по его длине глубиной нарезки, заключенный в цилиндре 10, загрузочную зону для полипропилена и красителя 11, нагреватели 12, установленные по периметру цилиндра 10. Разделение потоков расплавов от экструдера 1 и соэкструдера 2 осуществляется с помощью адаптера 13 с плоскощелевой экструзионной головкой 14. Формование пленки осуществляется на валках каландра 15.

Подача исходных компонентов в экструдер 1 и соэкструдер 2 осуществляется с помощью весовых дозаторов (на фигуре не показаны).

Дегазацию проводят в дегазирующей камере 8, которая представляет собой участок цилиндра 4 экструдера 1 с большим диаметром по сравнению с другими участками цилиндра 4. Во время дегазации происходит удаление газа из расплава полимера за счет создания на пути потока расплава зоны пониженного давления.

Адаптер 13 представляет собой устройство с входными отверстиями для потоков от экструдера 1 и соэкструдера 2, снабженное системой каналов, обеспечивающих разделение потоков расплавов на слои и задающее распределение слоев в пленке.

Дополнительный нагрев производят с помощью электронагревателей 7 и 12, установленных по периметру цилиндров 4 и 10 экструдера 1 и соэкструдера 2 соответственно.

Осуществление способа показано на примере получения трехслойной полипропиленовой пленки с максимальным наполнением среднего слоя карбонатом кальция со следующими составом компонентов в пленке, мас. %: полипропилен - 31,4, краситель - 0,2, карбонат кальция - 68,4.

Гранулированный полипропилен марки Бален 01030, гранулированный белый краситель марки «Ampacet» 11898, порошкообразный карбонат кальция марки OMYAFILM 707-FO пневмозагрузчиком подают в весовые дозаторы. Исходные компоненты в заданном процентном соотношении подают в загрузочные зоны экструдеров 1 и 2. Загружаемая в двухшнековый экструдер 1 масса составляет 24 мас. % полипропилена и 76 мас. % CaCO3. Смесь, загружаемая в соэкструдер 2, содержит 98 мас. % полипропилена и 2 мас. % красителя. Компоненты в экструдер 1 подают в две стадии. На первой стадии в двухшнековый экструдер 1 загружают полипропилен. Одновременно в соэкструдер 2 загружают полипропилен и краситель. Поступающие в цилиндры 4 и 10 экструдера 1 и соэкструдера 2 гранулированные компоненты заполняют межвитковое пространство шнеков 3, 9 и уплотняются при их вращении. Уплотнение и сжатие гранул происходит за счет уменьшающейся глубины нарезки по длине указанных шнеков. Вращение шнеков 3, 9 обеспечивает продвижение гранул вдоль цилиндров 4 и 10 соответственно. Продвижение полимерных гранул сопровождается трением о внутренние поверхности указанных цилиндров и шнеков, вследствие чего происходит выделение тепла, нагрев и плавление гранул. Для более быстрого и полного расплавления полимерные гранулы дополнительно нагревают установленными по периметру цилиндров 4 и 10 электронагревателями 7 и 12 соответственно. Нагрев осуществляют до полного расплавления гранул. На второй стадии в экструдер 1 через загрузочную зону 6 в расплав полипропилена вводят порошкообразный карбонат кальция марки OMYAFILM 707-FO. Карбонат кальция шнеками 3 перемешивают с расплавом полипропилена до однородной массы. Использование двухшнекового экструдера 1 для получения наполненного слоя обеспечивает хорошее качество плавления и гомогенизации смеси полипропилена с порошком карбоната кальция. Далее состав поступает в дегазирующую камеру 8 для удаления пузырьков воздуха, образовавшихся при вводе в расплав полипропилена порошка карбоната кальция из-за наличия в порошке влаги. В дегазирующей камере 8 возникает резкое снижение давления, в результате чего происходит выделение газа из расплава. Благодаря наличию камеры дегазации 8 путем выпаривания отделяют остаточные мономеры и влагу от перерабатываемого полипропилена и карбоната кальция. Из экструдера 1 и соэкструдера 2 потоки расплавов подают каждый в свое входное отверстие адаптера 13. В адаптере 13 поток расплава из соэкструдера 2 разветвляется на два потока. Поток расплава из экструдера 1 направляют между двумя потоками расплава смеси полипропилена с красителем из соэкструдера 2 и все пропускают через плоскощелевую экструзионную головку 14. В результате слой, содержащий наполнитель в виде карбоната кальция, располагается между двумя слоями из полипропилена с красителем. Из плоскощелевой головки 14 трехслойное полотно поступает на полировальные валки каландра 15, где происходит формование пленки. Полученная пленка проходит через систему охлаждающих и натяжных валков, толщиномер, продольно-режущее устройство, наматывается в рулоны до необходимого диаметра. Рулоны маркируются, упаковываются в стрейч-пленку и транспортируются на место хранения.

Таким образом, изобретение позволяет получить пленку уменьшенной толщины с сохранением ее веса, с низкой усадкой и ломкостью, низкими внутренними напряжениями при изготовлении изделий, обеспечить безопасность хранения продуктов питания в изделиях из получаемой пленки и, следовательно, повысить качество многослойной пленки на основе полипропилена с наполнителем из карбоната кальция.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОЙ НИТИ ИЗ СИНТЕТИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2447995C2 |

| ЭКСТРУЗИОННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКОЙ НИТИ ИЗ СИНТЕТИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2448831C2 |

| ДВУХОСНО-ОРИЕНТИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ ПЛЕНКА, ПОДХОДЯЩАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ БЕСКЛЕЕВОМ ЛАМИНИРОВАНИИ НА БУМАГУ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2426651C2 |

| Многослойный пленочный или листовой биоразлагаемый материал и биоразлагаемая полимерная композиция для создания биоразлагаемого слоя в материале | 2020 |

|

RU2752345C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОГО ПЕНОПЛАСТА | 2011 |

|

RU2467036C1 |

| ПЛОСКАЯ НИТЬ ИЗ СИНТЕТИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2446048C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНОВЫХ ПЛЕНОК | 2009 |

|

RU2480330C2 |

| КОМПОЗИЦИИ ЭТИЛЕНА, ПРОПИЛЕНА И ИХ СОПОЛИМЕРОВ, ФУНКЦИОНАЛИЗИРОВАННЫЕ/МОДИФИЦИРОВАННЫЕ МАЛЕИНОВЫМ АНГИДРИДОМ | 2023 |

|

RU2827327C2 |

| ПОЛИПРОПИЛЕНОВЫЕ КОМПОЗИЦИИ, В ОСОБЕННОСТИ ПРИГОДНЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2003 |

|

RU2312115C2 |

| Способ получения материала-носителя биомассы для биологической очистки сточных вод | 2018 |

|

RU2682532C1 |

Изобретение относится к экструзионным методам получения многослойных наполненных термопластичных пленок и может быть использовано для получения методом плоскощелевой экструзии многослойных полипропиленовых пленок с наполнителем из карбоната кальция для дальнейшего изготовления изделий, в частности упаковки и одноразовой пластиковой посуды. Способ получения трехслойной пленки на основе полипропилена с наполнителем из карбоната кальция включает дозированную подачу исходных компонентов в экструдер, перемешивание, пластикацию смеси до получения расплава, разделение расплава на слои с подачей через плоскощелевую экструзионную головку и формование пленки. В качестве исходных компонентов используют полипропилен, краситель и карбонат кальция, которые дозированно подают в двухшнековый экструдер и соэкструдер в две стадии. На первой стадии в двухшнековый экструдер загружают полипропилен, а в соэкструдер загружают полипропилен с красителем. Затем осуществляют перемешивание компонентов в экструдерах с использованием шнеков с уменьшающейся глубиной нарезки, проводят пластикацию загруженной массы с дополнительным нагревом. Далее на второй стадии в двухшнековый экструдер в расплав полипропилена вводят карбонат кальция, перемешивают до однородной массы, после чего производят дегазацию. Затем потоки расплавов от обоих экструдеров вводят через соответствующие входные отверстия в адаптер, где поток расплава из соэкструдера разделяют на два потока и между ними направляют поток расплава из двухшнекового экструдера, и подают в плоскощелевую экструзионную головку с получением на выходе трехслойного полотна, из которого формуют пленку с использованием каландра. 1 ил.

Способ получения трехслойной пленки на основе полипропилена с наполнителем из карбоната кальция, включающий дозированную подачу исходных компонентов в экструдер, перемешивание, пластикацию смеси до получения расплава, разделение расплава на слои с подачей через плоскощелевую экструзионную головку и формование пленки, отличающийся тем, что в качестве исходных компонентов используют полипропилен, краситель и карбонат кальция, исходные компоненты дозированно подают в двухшнековый экструдер и соэкструдер, загрузку компонентов в двухшнековый экструдер производят в две стадии, на первой стадии в двухшнековый экструдер загружают полипропилен, в соэкструдер загружают полипропилен с красителем, далее осуществляют перемешивание компонентов в экструдерах с использованием шнеков с уменьшающейся глубиной нарезки, проводят пластикацию загруженной массы с дополнительным нагревом, затем на второй стадии в двухшнековый экструдер в расплав полипропилена вводят карбонат кальция, перемешивают до однородной массы, после чего производят дегазацию, затем потоки расплавов от обоих экструдеров вводят через соответствующие входные отверстия в адаптер, где поток расплава из соэкструдера разделяют на два потока и между ними направляют поток расплава из двухшнекового экструдера, и подают в плоскощелевую экструзионную головку с получением на выходе трехслойного полотна, из которого затем формуют пленку с использованием каландра.

| ДВУХОСНО-ОРИЕНТИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ ПЛЕНКА, ПОДХОДЯЩАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ БЕСКЛЕЕВОМ ЛАМИНИРОВАНИИ НА БУМАГУ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2426651C2 |

| US 5516563 A, 14.05.1996 | |||

| CN 200981361 Y, 28.11.2007 | |||

| Устройство для кручения и наматывания нити на текстильной машине | 1985 |

|

SU1273412A1 |

Авторы

Даты

2016-10-10—Публикация

2015-07-08—Подача