Изобретение относится к тормозным системам транспортных средств и может быть использовано для автоматического регулирования давления в тормозном приводе и контроля его элементов.

Наиболее близким по технической сути и достигаемому результату является принятое в качестве прототипа устройство для автоматического регулирования давления в тормозном приводе транспортного средства, содержащее задатчик и датчик давления рабочего тела, расчетно-логический блок, первый и второй блоки формирования импульсов управления, нормально закрытый и нормально открытый электромагнитные клапаны модулятора давления рабочего тела, установленного в тормозной магистрали между аккумулятором давления рабочего тела и исполнительным органом, причем задатчик и датчик давления рабочего тела подключены к входам расчетно-логического входа блока, первый и второй блоки формирования импульсов управления своими входами подключены к выходам расчетно-логического блока, а своими первыми выходами, соответственно к нормально закрытому и нормально открытому электромагнитным клапанам модулятора давления рабочего тела /авт. св. СССР N 925715, кл. B 60 T 13/68, 1982/.

Недостатки прототипа аналогичны указанным выше.

Технической задачей решаемой предлагаемым изобретением являются повышение точности регулирования давления в тормозном приводе транспортного средства, а также повышение надежности функционирования за счет возможности диагностирования элементов тормозного привода.

Указанная задача решается тем, что известное устройство для авторского регулирования давления в тормозном приводе транспортного средства, содержащее задатчик и датчик давления рабочего тела, расчетно-логический блок, первый и второй блоки формирования импульсов управления, нормально закрытый и нормально открытый электромагнитные клапаны модулятора давления рабочего тела, установленного в тормозной магистрали между аккумулятором давления рабочего тела и исполнительным органом, при этом задатчик и датчик давления рабочего тела подключены к входам расчетно-логического блока, выходы последнего соединены с входами первого и второго блоков формирования импульсов управления, первые выходы каждого из которых подключены, соответственно, к нормально закрытому и нормально открытому электромагнитным клапанам модулятора давления рабочего тела, согласно изобретению, оно дополнительно снабжено концевым датчиком положения тормозной педали, а в состав расчетно-логического блока введены приемник аналоговых сигналов, аналого-цифровой преобразователь, интерфейс, микропроцессор, регистр, перепрограммируемое постоянное запоминающее устройство, блок индикации и два блока диагностики, причем концевой датчик положения тормозной педали подключены к входу расчетно-логического блока и соединен с первым входом приемника аналоговых сигналов, второй и третий входы которого соединены с задатчиком и датчиком давления рабочего тела, вторые выходы первого и второго блоков формирования импульсов управления подключены к входам расчетно-логического блока и соединены с первыми входами блоков диагностики, соответственно, вторые входы которых подключены к входам расчетно-логического блока и соединены с нормально закрытым и нормально открытым электромагнитными клапанами модулятора давления рабочего тела, вход аналого-цифрового преобразователя соединен с выходом приемника аналоговых сигналов, а его выход с первым каналом интерфейса, второй и третий каналы которого соединены с выходами блоков диагностики а четвертый и пятый каналы подключены к выходам расчетно-логического блока и соединены, соответственно, с выходами первого и второго блоков формирования импульсов управления, микропроцессор соединен с шиной данных с интерфейсом, регистратом, перепрограммируемым постоянным запоминающим устройством, блоком индикации и четвертым входом приемника аналоговых сигналов.

Сопоставительный анализ предлагаемого устройства с прототипом показывает, что оно имеет существенные признаки, отличные от прототипа. Следовательно, предлагаемое устройство соответствует критерию изобретения "новизна". Анализ источников информации, использованных для определения уровня техники, показал отсутствие источников, в которых была бы описана совокупность заявляемых отличительных от прототипа признаков. При этом совокупность отличительных признаков не является очевидной, т.к. не следует непосредственно из уровня техники. Следовательно, предлагаемое устройство соответствует критерию изобретения "изобретательский уровень". При этом предлагаемое устройство осуществимо в промышленных условиях и, следовательно, является промышленно применимым.

Техническая задача повышения точности регулирования давления в тормозном приводе решена за счет использования схемы на основе цифровых электронных компонентов расчетно-логического блока в виде микропроцессора, перепрограммируемого постоянного запоминающего устройства, интерфейса и др. Повышение надежности функционирования устройства достигается благодаря введению в состав расчетно-логического блока двух блоков диагностики и организации с их помощью непрерывного контроля исправности датчика, задатчика давления, блоков формирования импульсов управления и электромагнитных клапанов модулятора давления, а также индикацией об отказах элементов тормозного привода. Введение в схему устройства датчика положения тормозной педали позволяет поэтапно осуществлять процессы диагностирования элементов тормозного привода и регулирования давления рабочего тела в исполнительном органе.

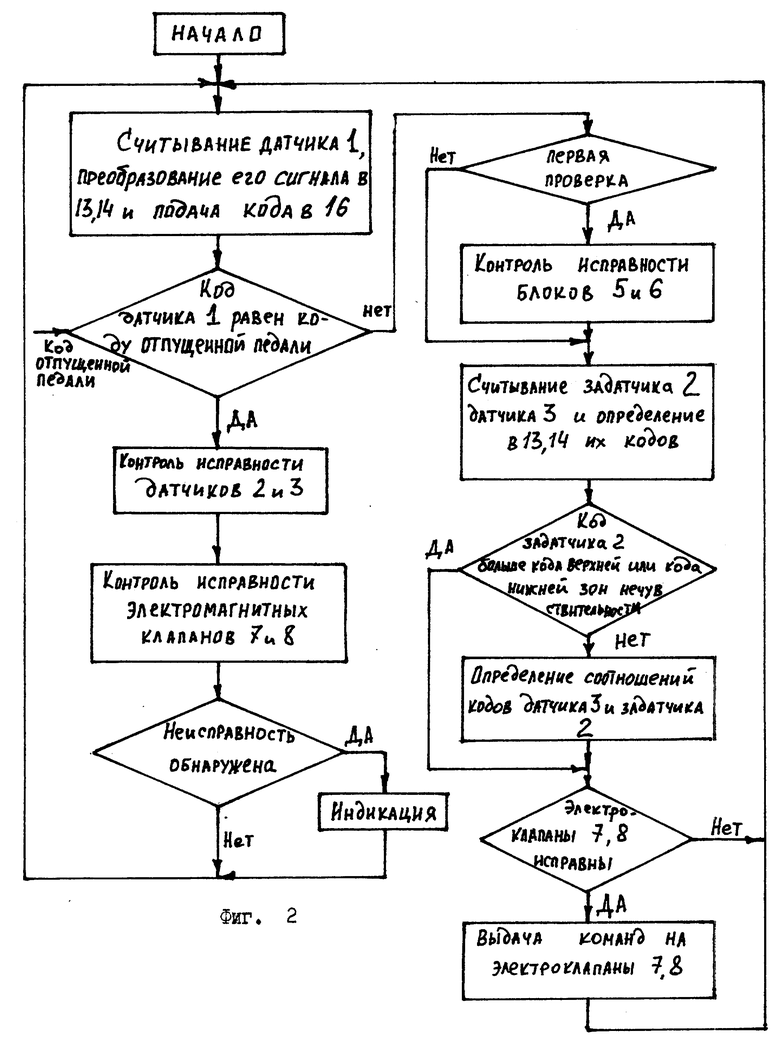

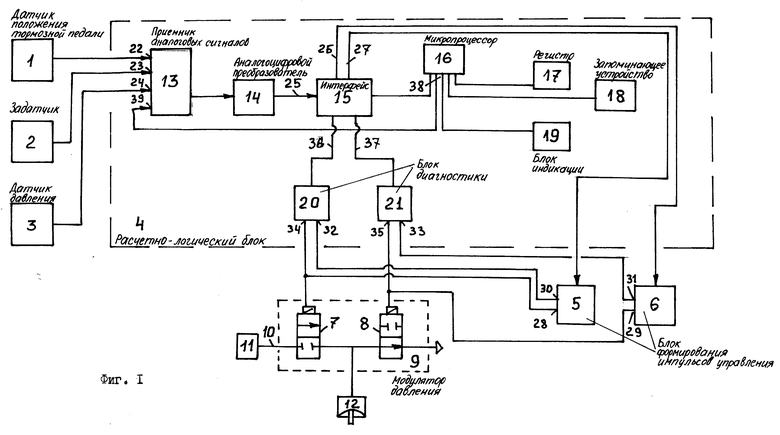

На фиг. 1 приведена структурная схема устройства для автоматического регулирования давления в тормозном приводе транспортного средства; на фиг. 2 - алгоритм функционирования этого устройства.

Устройство для автоматического регулирования давления в тормозном приводе транспортного средства содержит концевой датчик 1 положения тормозной педали /на черт. не показана/, задатчик 2 и датчик 3 давления рабочего тела, расчетно-логический блок 4, первый и второй блоки 5 и 6 формирования импульсов управления, соответственно, нормально закрытый и нормально открытый электромагнитные клапаны 7 и 8, соответственно, в составе модулятора 9 давления рабочего тела, установленного в тормозной магистрали 10 между аккумулятором 11 давлением рабочего тела и исполнительным органом 12. В состав расчетно-логического блока 4 введены приемник 13 аналоговых сигналов, аналого-цифровой преобразователь 14, интерфейс 15, микропроцессор 16, регистр 17, перепрограммируемое постоянное запоминающее устройство 18, блок 19 индикации и два блока 20 и 21 диагностики. Концевой датчик 1 положения тормозной педали, задатчик 2 и датчик 3 давления подключены к входам /на черт. не обозначены/ расчетно-логического блока 4, и соединены с первым, вторым и третьим входами 22, 23, и 24, соответственно, приемника 13 аналоговых сигналов. Вход /на черт. не обозначен/ аналого-цифрового преобразователя 14 соединен с выходом /на черт. не обозначен/приемника 13 аналоговых сигналов, а его выход /на черт. не обозначен/ соединен с первым каналов 25 интерфейса 15. Четвертый и пятый каналы 26 и 27 интерфейса 15 подключены к выходам /на черт. не обозначены/ расчетно-логического блока 4 и соединены с выходами /на черт. не обозначены/ соответствующего первого и второго блоков 5 и 6 формирования импульсов управления. Первые выходы 28 и 29, соответственно, блоков 5 и 6 формирования импульсов управления подключены к нормально закрытому и нормально открытому электромагнитным клапанам 7 и 8, соответственно. Вторые выходы 30 и 31 блоков 5 и 6 формирования импульсов управления подключены к входам /на черт. не обозначены/ расчетно-логического блока и соединены, соответственно, с первыми входами 32 и 33 блоков 20 и 21 диагностики. Вторые входы 34 и 35 последних подключены к входам /на черт. не обозначены/ расчетно-логического блока 4 и соединены с соответствующим нормально закрытым и нормально открытым электромагнитными клапанами 7 и 8 модуляторами 9 давления рабочего тела. Второй и третий каналы 36 и 37 интерфейса 15 соединены с выходами /на черт. не обозначены/ блоков 20 и 21 диагностики. Микропроцессор 16 соединен шиной 38 данных с интерфейсом 15, регистром 17, перепрограммируемым постоянным запоминающим устройством 18, блоком 19 индикации и четвертым входом 39 приемника 13 аналоговых сигналов.

Устройство для автоматического регулирования давления в тормозном приводе транспортного средства работает следующим образом.

Процессор 16 через четвертый вход 39 активирует канал приемника 13 аналоговых сигналов, соединенный с концевым датчиком 1 положения тормозной педали. Сигнал с этого концевого датчика 1 поступает в приемник 13, усиливается в нем, преобразуется в цифровой код в преобразователе 14 и поступает через первый канал 25 в интерфейс 15, а затем через шину 38 данных - в микропроцессор 16. В микропроцессоре 16 код поступившего сигнала концевого датчика 1 сравнивается с запрограммированными ранее кодами, соответствующими отпущенной и нажатой педали. Если код поступившего сигнала равен коду отпущенной педали, то микропроцессор 16 переходит к выполнению программы контроля работоспособности элементов устройства для регулирования давления, хранящейся в перепрограммируемом постоянном запоминающем устройстве 18.

Программа контроля выполняется следующим образом.

Микропроцессор 16 считывает задатчик 2 давления /процесс чтения аналогичен процессу чтения концевого датчика 1 положения тормозной педали/ и анализирует его код. Если код состоит из одних логических "О", то это значит, что оборван либо провод, соединяющий задатчик 2 с "+" источника питания, либо провод, соединяющий задатчик 2 с вторым входом 23 приемника 13 аналоговых сигналов. Если микропроцессор 16 обнаруживает логическую "1" в девятом разряде аналого-цифрового преобразователя 14, это значит, что оборван провод, соединяющий задатчик 2 с "-" источника питания. Если ни одно из вышеуказанных условий не выполняется, то задатчик 2 считается исправным, и его код запоминается в определенной ячейке оперативной памяти микропроцессора 16. Затем микропроцессор 16 аналогичным образом анализирует исправность датчика 3 давления рабочего тела.

После контроля задатчика 2 и датчика 3 давления программа переходит к проверке электромагнитных клапанов 7 и 8. Микропроцессор 16 читает второй и третий каналы 36 и 37 интерфейса 15, соединенные с выходами блоков 20 и 21 диагностики, которые соединены с нормально закрытым и нормально открытым электромагнитными клапанами 7 и 8, соответственно. Если микропроцессор 16 обнаруживает в этих клапанах 36 и 37 логические "1", это свидетельствует об обрыве проводов к электромагнитным клапанам 7 и 8. Микропроцессор определяет, какому клапану именно соответствует логическая "1" и объявляет этот клапан неисправным. После того, как проверены оба электромагнитных клапана 7 и 8, программа возвращается к чтению концевого датчика 1 положения тормозной педали, и процесс повторяется. Информация об обнаруженных неисправностях микропроцессор 16 выводит на блок 19 индикации.

Если код концевого датчика 1 тормозной педали соответствует коду нажатой педали, то выполнение программы контроля прекращается и начинается выполнение программы выдачи команд на электромагнитные клапаны 7 и 8.

При переходе на режим выдачи команд выполняется однократная проверка блоков 5 и 6 формирования импульсов управления. Микропроцессор 16 передает через интерфейс 15 на входы блоков 5 и 6 логические "1" через выходы расчетно-логического блока 4. После этого микропроцессор 16 переходит на чтение второго и третьего каналов 36 и 37 интерфейса 15, соединенных с выходами блоков 20 и 21 диагностики. Если во всех разрядах каналов 36 и 37 находятся логические "1", то блоки 5 и 6 формирования импульсов управления являются исправными. Если же имеются логические "0", то микропроцессор определяет соответствие этих разрядов конкретному блоку 5 или 6 и объявляет эти блоки неисправными. Далее программа работает следующим образом.

Микропроцессор 16 читает задатчик 2, вычитает из полученного кода код, ранее внесенный в оперативную память при выполнении программы проверки. Полученный в результате вычитания новый код пропорционален силе нажатия на тормозную педаль и свободен от влияния температуры окружающей среды и от положения нулевой точки задатчика 2. Также читается датчик 3 давления рабочего тела.

Далее проводится сравнение этого нового кода задатчика 2 с кодами нижней и верхней зон нечувствительности сигнала задатчика 2, хранящимися в перепрограммируемом постоянном запоминающем устройстве 18 и задаваемыми программно. Если рассчитанный код задатчика 2 меньше кода нижней зоны нечувствительности, то независимо от соотношения кодов датчика 3 и задатчика 2 микропроцессор 16 выдает команду расторможения на электромагнитные клапаны 7 и 8 модулятора 9 давления. Этой команде соответствует логические "0" на оба клапана 7 и 8. Когда рассчитанный код задатчика 2 больше кода верхней зоны чувствительности, то независимо от соотношения кодов датчика 3 и задатчика 2 микропроцессор 16 выдает команду затормаживания на электромагнитные клапаны 7 и 8 модулятора 9. Этой команде соответствует подача логических "1" на оба клапана 7 и 8.

Если же рассчитанный код задатчика 2 больше кода нижней зоны нечувствительности и меньше кода верхней зоны нечувствительности, то определяется соотношение кодов датчика 3 давления и задатчика 2. В случае, если код датчика 3 давления отличается от кода задатчика 2 не более, чем на А/2, где А величина зоны нечувствительности процесса регулирования давления, запрограммированная ранее в память устройства 18, то микропроцессор 16 выдает на клапаны 7 и 8 через блоки 5 и 6 формирования импульсов управления команду выдержки давления на постоянном уровне. Этой команде соответствует логический "0" на клапане 7 и логическая "1" на клапане 8. Если код задатчика 2 больше кода датчика 3 давления на величину, большую, чем А/2, то микропроцессор 16 выдает команду затормаживания. Если код задатчика 2 меньше, чем код датчика 3 давления на величину, большую, чем А/2, то микропроцессор 16 выдает команду растормаживания.

Если программой контроля была установлена неисправность электромагнитных клапанов 7 и 8, то команды на них микропроцессором 16 не выдаются. Если же клапаны 7 и 8 исправны, то после выдачи команд на них микропроцессор опрашивает концевой датчик 1 тормозной педали, и, если его код соответствует нажатой педали, то повторяется программа выдачи команд на электромагнитные клапаны 7 и 8.

Таким образом, предлагаемое устройство позволяет увеличить надежность функционирования и точность регулирования давления в тормозном приводе за счет использования и соответствующего подключения цифровых электронных компонентов, имеющих высокую температурную стабильность, не требующих подрегулировок в эксплуатации, а также за счет организации оперативного контроля исправности электромагнитных клапанов модулятора давления, датчика, задатчика давления и блоков формирования импульсов управления и индикации в случае их неисправности.

Использование: в тормозных системах транспортных средств. Сущность изобретения: в состав устройства входят задатчик и датчик давления, расчетно-логический блок, блоки формирования импульсов управления, нормально закрытый и нормально открытый электромагнитные клапаны. В схему дополнительно введены концевой датчик педели, приемник аналоговых сигналов, аналого-цифровой преобразователь, интерфейс, микропроцессор, регистр, перепрограммируемое запоминающее устройство, блок индикации и блоки диагностики. 2 ил.

Устройство для автоматического регулирования давления в тормозном приводе транспортного средства, содержащее задатчик и датчик давления рабочего тела, расчетно-логический блок, первый и второй блоки формирования импульсов управления, нормально закрытый и нормально открытый электромагнитные клапаны модулятора давления рабочего тела, установленного в тормозной магистрали между аккумулятором давления рабочего тела и исполнительным органом, при этом задатчик и датчик давления рабочего тела подключены к входам расчетно-логического блока, выходы последнего соединены с входами первого и второго блоков формирования импульсов управления, первые выходы каждого из которых подключены соответственно к нормально закрытому и нормально открытому электромагнитным клапанам модулятора давления рабочего тела, отличающееся тем, что оно дополнительно снабжено концевым датчиком положения тормозной педали, а в состав расчетно-логического блока введены приемник аналоговых сигналов, аналого-цифровой преобразователь, интерфейс, микропроцессор, регистр, перепрограммируемое постоянное запоминающее устройство, блок индикации и два блока диагностики, причем концевой датчик положения тормозной педали подключен к входу расчетно-логического блока и соединен с первым входом приемника аналоговых сигналов, второй и третий входы которого соединены с задатчиком и датчиком давления рабочего тела. вторые выходы первого и второго блоков формирования импульсов управления подключены к входам расчетно-логического блока и соединены с первыми входами блоков диагностики соответственно, вторые входы которых подключены к входам расчетно-логического блока и соединены с нормально закрытым и нормально открытым электромагнитными клапанами модулятора давления рабочего тела, вход аналого-цифрового преобразователя соединен с выходом приемника аналоговых сигналов, а его выход с первым каналом интерфейса, второй и третий каналы которого соединены с выходами блока диагностики, а четвертый и пятый каналы подключены к выходам расчетно-логического блока и соединены соответственно с выходами первого и второго блоков формирования импульсов управления, микропроцессор соединен шиной данных с интерфейсом, регистром, перепрограммируемым постоянным запоминающим устройством, блоком индикации и четвертым входом приемника аналоговых сигналов.

| SU, авторское свидетельство, 925715, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Э | |||

Авторы

Даты

1997-11-10—Публикация

1995-06-28—Подача