Изобретение относится к строительным материалам. Применяется в качестве раствора для штукатурных и каменных работ.

В строительстве к штукатурным растворам относятся известковые растворы, известково-цементные растворы, гипсовые, гипсовоцементные, цементные. В известковых растворах вяжущим является гашеная известь, удовлетворяющая ГОСТ 5802-78. В гипсовых растворах вяжущим является строительный гипс, удовлетворяющий ГОСТ 125-79.

CaSO4•0,5H2O

В цементных растворах вяжущим является цемент различных марок, справочник по бетонам и растворам, Киев, "Будивильник", 1979 г. А.П.Чехов, А.М.Сергеев, Г.Д.Дибров.

Наиболее близким к заявленному раствору является известковый раствор на основе известкового теста (справочник по бетонам и растворам, Киев, "Будивильник" 1979 г. А.П.Чехов, А.М.Сергеев и т.д.), исходным материалом для которого является известняк.

Известняк обжигают в печах и получают воздушную известь (негашеную) по реакции:

При действии на негашеную известь воды происходит гашение извести по формуле:

CaO+H2O _→ Ca(OH)2+q

Образовавшееся известковое тесто применяют для приготовления известковых растворов. Процесс схватывания раствора происходит по следующей реакции:

Ca(OH)2+CO2 _→ CaCO3+H2O

(строительные материалы, М. Стройиздат 1978 г. А.Б.Шейкин).

Слабым местом известкового раствора является его низкое качество, энергоемкость производства, обжиг известняка производится при 1000-1200oC и следовательно высокая стоимость извести. Кроме того, на стройплощадках комовую (негашеную) известь в тесто гасят в творилках. Чем дольше выдерживают известковое тесто в яме, тем выше его качество, т.е. идет более полное гашение извести. Известковое тесто необходимо выдерживать не менее двух недель. Но даже выдержав данную технологию или загасив комовую известь в высокопроизводительных известегасильных машинах, остается вероятность попадания незагасившихся частиц в раствор. Гашение этих частиц происходит в кладке или в штукатурке появление "дутиков", а это приводит к растрескиванию затвердевшего известкового раствора, к появлению брака и в дальнейшем его устранении.

Целью данного изобретения является создание качественного, дешевого раствора, обладающего эластичностью, исключающего "дутики", легко подаваемого на этажи по трубопроводам. Шлам борогипсовый, в отличие от негашеной извести, можно хранить под открытым небом в любое время года и он своих свойств не теряет, транспортировка возможна в открытых кузовах автосамосвалов и открытых полувагонах ж.д.транспорта.

Для достижения указанной цели вместо известкового теста в строительных растворах был применен борогипсовый шлам, отходы сернокислотного завода г. Комсомольск-на-Амуре, при следующем соотношении компонентов,

B2O3 0,2oC0,5

CaSO4+H2O 50oC75

CaO 25oC30

SiO2 22oC25

Fe2O3 до 1

Мелкозернистый состав и отсутствие непрогасившихся частиц позволяют получить:

отсутствие дутиков;

эластичность;

дешевизна.

Для получения штукатурного раствора был применен борогипсовый шлам по следующей технологии.

На объект добавлялся раствор М-4, М-10, М-25. Этот раствор подавался на этажи 9-этажного здания в расходные емкости. Непосредственно перед нанесением раствора добавлялся цемент для необходимой марки.

Дозировка для раствора М-10:

борогипсовый шлам 650 кг

песок 1300 кг

цемент М-400 75 кг

вода 250 л

Дозировка для раствора М-4:

борогипсовый шлам 650 кг

песок 1300 кг

вода 250 л

Дозировка для раствора М-25:

борогипсовый шлам 600 кг

песок 1400 кг

цемент М-400 180 кг

вода 280 л

Этим раствором оштукатуривали поверхности.

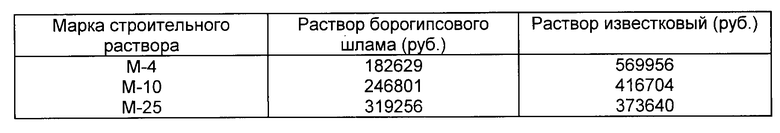

Кроме того, был применен уже готовый раствор М-10; М-25, приготовленный на растворном узле. Результаты испытаний показали, что раствор обладает эластичностью, хорошо подается на этажи штукатурной станцией; исключаются дутики. В металлической таре, исключающей утечку воды, раствор М-4 сохраняется до 2 сут, в дальнейшем необходимо "Размолаживание". Экономическую эффективность раствора из борогипсового шлама с известковым можно проследить по таблице.

Борогипсовый раствор значительно дешевле традиционного известкового раствора, известь очень дорогое сырье (1т борогипсового шлама 25 тыс. руб. 1 т извести 915 тыс. рыб. доставка Солнечного ГОКа.

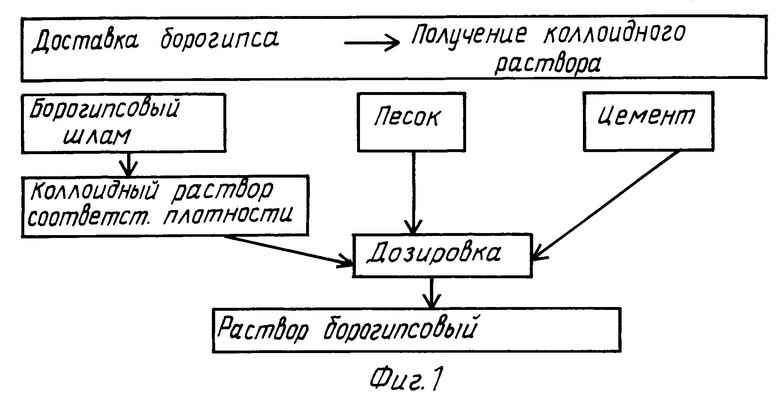

Технология применения готового раствора не меняется по сравнению с традиционным известковым. Технология приготовления борогиспового раствора значительно проще и включает следующие операции, приведенные на фиг. 1.

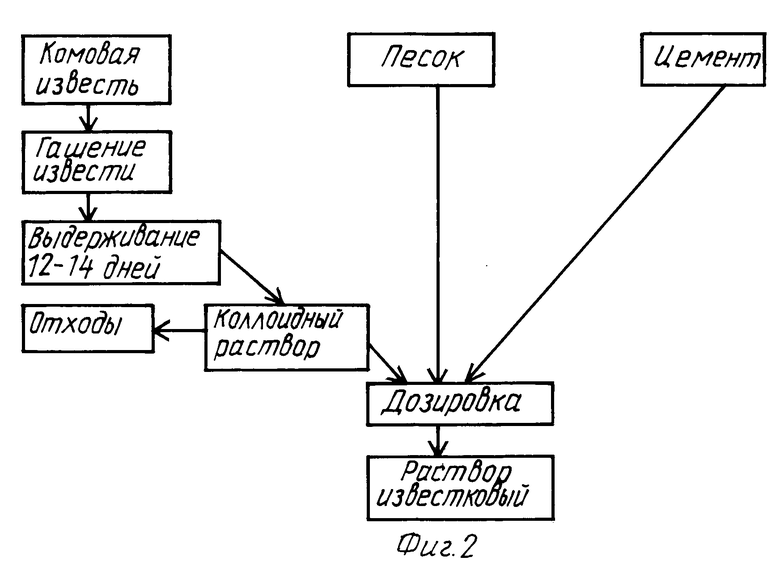

Технология приготовления известкового раствора приведена на фиг. 2.

Вывод: борогипсовый раствор дешев, технология приготовления проста, полностью исключает дутики, разрешен санэпидстанцией для всех видов строительства без ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРОИТЕЛЬНЫЙ РАСТВОР | 1999 |

|

RU2139841C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ | 1981 |

|

RU2030367C1 |

| СТРОИТЕЛЬНЫЙ РАСТВОР | 2008 |

|

RU2371411C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЯЧЕИСТЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2011 |

|

RU2509737C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| Способ приготовления строительного раствора | 1985 |

|

SU1423531A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО, КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ, ПРЕССОВАННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2472735C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2103235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА ИЗ ДОЛОМИТА | 2009 |

|

RU2395470C1 |

Изобретение относится к строительным растворам, применяемым для штукатурных работ как в промышленном, так и гражданском строительстве, а также ремонтных работах зданий и сооружений. Известны строительные растворы, содержащие песок, цемент, гипс, известь, воду. Новым и предлагаемым в строительных растворах является то, что предлагается применять не использованный ранее борогипсовый шлам, который является отходом сернокислотного завода г. Комсомольска-на-Амуре. Борогипсовый шлам содержит следующие соотношения компонентов, %: B2O3 0,2-0,5, CaSO4 50-75, CaO 25-30, SiO2 22-25, F2O3 до 1. 2 ил.

Строительный раствор, включающий цемент, известковый компонент, песок, воду, отличающийся тем, что в качестве известкового компонента он содержит борогипсовый шлам следующего состава, мас.

B2O3 0,2 0,5

CaSO4 • H2O 50 75

CaO 25 30

SiO2 22 25

Fe2O3 До 1е

| Чехов А.П | |||

| и др | |||

| Справочник по бетонам и растворам | |||

| - Киев: Будивильник, 1979, с | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

Авторы

Даты

1997-11-10—Публикация

1995-10-27—Подача