4;;

NS

СО

ел

со

Изобретение относится к пром1 пп- лениости строительных материалов и может быть использовано при приготовлении строительных растворов для кладочных и штукатурных .работ.

Целью изобретения является повышение трещиностойкости.

Для приготовления раствора приме- няют следующие материалы: известковую суспензию которую го- товят гашением комовой извес,ти; сус- пензия содержит активных CaO+MgO 25,1л и непогасившихся зерен 1,56%;

сухую золу-унос ГРЭС с удельной поверхностью 3100 ,. средней плотностью (насыпная объемная масса) 1050 кг/м, химический состав золы SiO + + , 86,6%; MgO

1,76%; 2,39; серные и сернокислые соединения в пересчете на SOj 0,38% и п.п.п. 0,63%, зола сответствует ГОСТ 25818-33;

портландцемент марки 400 с минеральными добавками (Щ-400-Д20 - ГОСТ 10178-85), прочность в возрасте 28 сут на растяжение при изгибе 5,5 МПа и на сжа г-ие 40,1 ИПа; начало схватывания 1 ч 35 мин, конец - 7 ч ЗО.МИН1 остаток на сите № 008-12%, цемент показывает равномерность из- 1ёнения объема, цемент соответствует ГОСТ 10178-85.

песок кварцевый природный (овражЫЙ), модуль крупности М |( 1,31,

содержание пылевидных и .глинистых частиц 1,02%; зерна размером свьшю $ мм отсутствуют песок соответству- фт ГОСТ 8736-85.

; Приготовление раствора осуществляют по следующей технологии.

Согласно прототипу все компоненты фтроительнот о раствора вводят в сме фитель в следующем порядке: вода, , песок и известковая суспензия изготовлении известково-песчаных IjiacTBopoB или вода, зола, песок, цедент и известковая суспензия при из- 1 отовлении цементно-известковых растворов. Перемешивают .3 мин. Из полу- iJeHHoro раствора формуют образцы.

Контрольные способы.

I способ - днуступенчатое затво- рение водой и двойное перемешивание. Вначале известковую суспензию смегои- в|ают с золой ,и песком в течение 1,5 мин. Затем смесь выдерживают в т ечение 1 ч, добавляют необходимое к1оличество воды, повторно перемешивают в течение 1,5 мин и получают готовую известково-зольную суспензию. II способ - в известковую суспен- зию в процессе гашения извести вводят золу и получают известково-зольную суспензию. Суспензии перемешива-. ют с остальными составляющими раствора.

д Предлагаемый способ. Золу смешивают с известковой суспензией в процессе гашения либо с нагретой прога сившейсясуспензией и вьщерживают. Затем перемешивают с необходимым ко2 личеством воды и получают известково- зольну ю суспензию. Затем известково зольную суспензию загружают в ра°ство- ромещалку и добавляют необходимое количество воды. Необходимое количеQ ство воды определяется в основном видом раствора (известково-песчаный или цементно-известковый), его требуемой подвижнойстью и влажностью песка. Расход воды при получении ре5 зультатов по табл. 1 составляет при изготовлении известково-песчаного раствора 33 л и при изготовлении цементно-известкового раствора 215 л. После этого в растворомешалку

f. загружают песок и перемешивают еще 1-1,5 мин.

Состав известково-песчаного раствора: 1 мае.ч. известково-зольной суспензии и 1,5 мае.ч. песка.

Состав цементно-известкового ра- створа: 1 мае.ч. цемента; 0,4 мае.ч. известково-зольноЙ суспензии и 4 мае.ч. песка. При необходимости может быть введенно дополнительное количество голы. Подвижность свежеприготовленного раствора независимо от способа приготовления составляет 10,5-12 см.

0

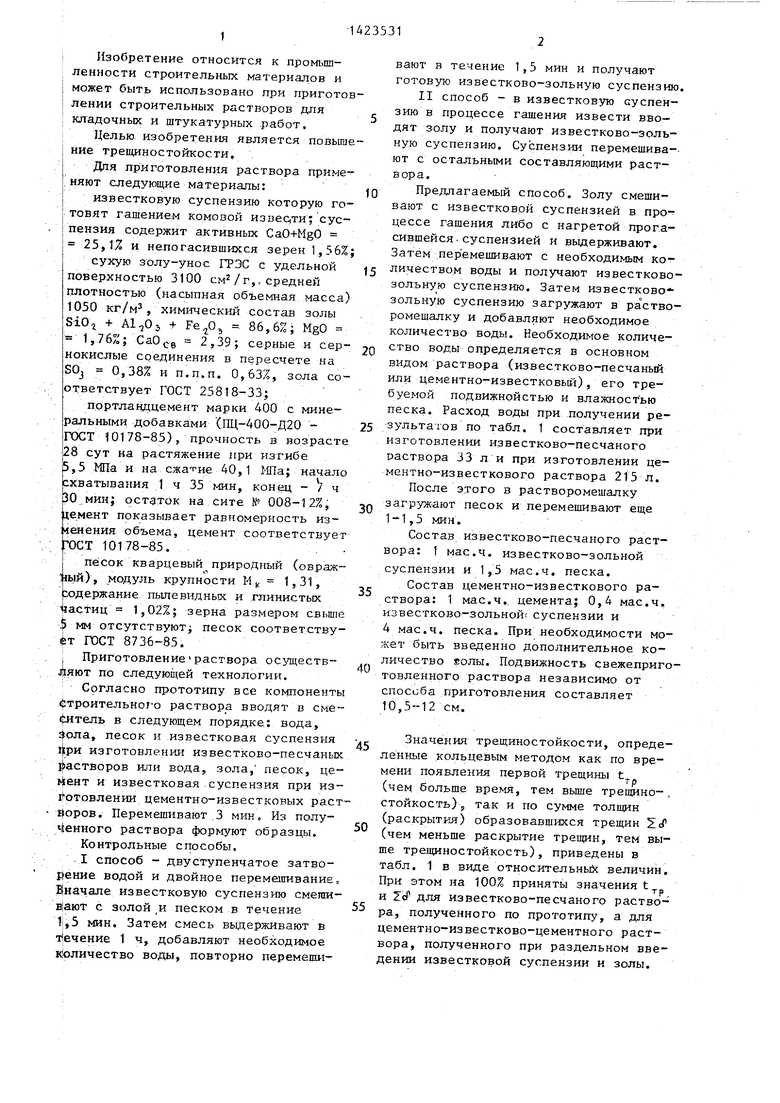

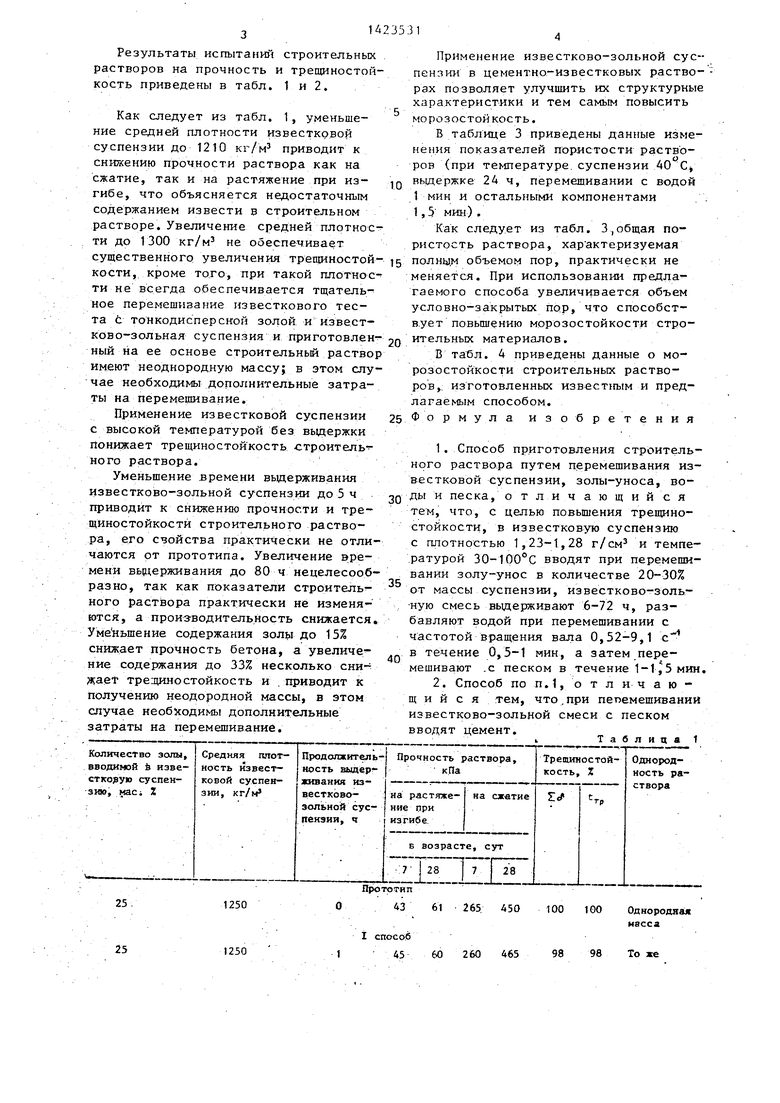

Значения трещиностойкости, определенные кольцевым методом как по времени появления первой трещины t (чем/больше время, тем вьшге трещино-, стойкость)5 так и по сумме толщин (раскрытия) образовавшихся трещин 2сС (чем меньше раскрытие трещин, тем выше трещиностойкость), приведены в табл. Т в виде относительны} величин. При этом на 100% приняты значения t и ZcT для известково-песчаного раство- ра, полученного по прототипу, а для цементно-известково-цементного раствора, полученного при раздельном введении известковой суспензии и золы.

Результаты испытаний строительных растворов на прочность и трещиностой- кость приведены в табл. 1 и 2.

Как следует из табл. 1, уменьшение средней плотности известковой суспензии до 1210 кг/м приводит к снижению прочности раствора как на сжатие, так и на растяжение при изПрименение известково-зольной суспензки в цементно-известковых растворах позволяет улучшить их структурные характеристики и тем самым повысить морозостойкость.

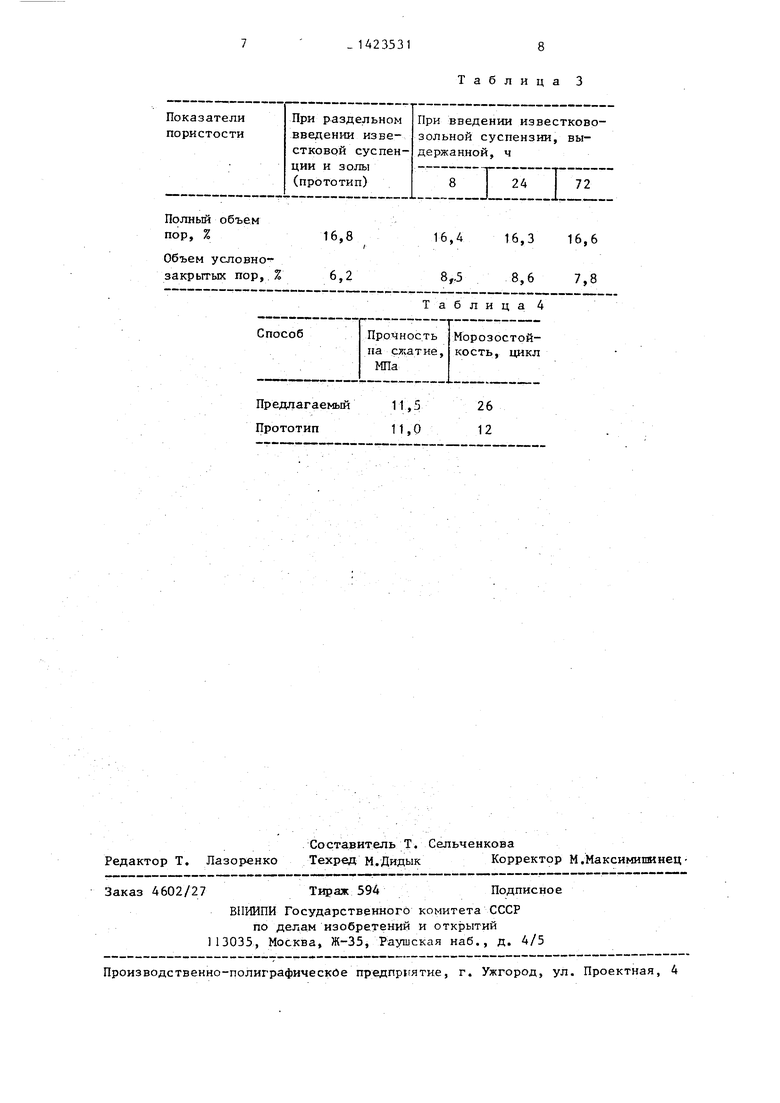

в таблице 3 приведены данные изме- показателей пористости растворов (при температуре, суспензии АО С

гибе, что объясняется недостаточным содержанием извести в строительном растворе. Увеличение средней плотности до 1300 кг/м- не обеспечивает

10

выдержке 2Д ч, перемешивании с водой 1 мин и остальными компонентами 1,5 мин).

Как следует из табл. 3,общая пористость раствора, хар актеризуемая существенного увеличения трещиностой- g полным объемом пор, практически не кости, кроме того, при такой плотное- меняется. При использовании предда- ти не всегда обеспечивается тщатель- гаемого способа увеличивается объем

Применение известково-зольной сус- пензки в цементно-известковых растворах позволяет улучшить их структурные характеристики и тем самым повысить морозостойкость.

в таблице 3 приведены данные изме- показателей пористости растворов (при температуре, суспензии АО С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ КЛАДОЧНОГО СТРОИТЕЛЬНОГО РАСТВОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2490233C2 |

| Бетонная смесь | 1985 |

|

SU1331852A1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2182137C1 |

| СПОСОБ УСТРОЙСТВА КОНСТРУКТИВНОГО СЛОЯ ДОРОЖНОЙ ОДЕЖДЫ НА ОСНОВЕ ЗОЛЫ ОТ СЖИГАНИЯ ОСАДКОВ СТОЧНЫХ ВОД | 2011 |

|

RU2471913C2 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| УНИВЕРСАЛЬНАЯ СУХАЯ ЦЕМЕНТНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2303579C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2743909C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

Изобретение относится к промышленности строительных материалов и может .быть использовано при изготовлении строительных растворов для кладочных и штукатурных работ. Целью изобретения является повышение тре- щиностойкости. Способ приготовления строительного раствора предусматривает введение при перемешивании в известковую суспензию с ппотностью 1,23-1,28 г/см и температурой 30 - 100°С золы-уноса в количестве 20-30%, от веса суспензии, вьдерживание полученной известково-зольной суппензии в течение 6-72 ч, разбавление ее водой при перемешивании с частотой вращения вала 0,52-9,1 в течение 0,5- 1 мин и последующее перемешивание с песком в течение 1-1,5 мин. Кроме того, при перемешивании с песком может быть введен цемент. Способ обеспечивает прочность 305-520 кПа, трешдно- стойкость , морозостойкость 26 циклов, 1 з.п. ф-лы, 4 табл. С сл

кое перемеш1 вание известкового теста t тонкодисперсной золой и и звест- ково-зольная суспензия и приготовлен- ный на ее основе строительньй раствор имеют неоднородную массу; в этом случае необходимы дополнительные затраты на перемешивание.

Применение известковой суспензии с высокой температурой без выдержки Понижает трещиностойкость строитель- кого раствора.

Уменьшение времени выдерживания известково-зольной суспензии до 5 ч приводит к снижению прочности и тре- щиностойкостй строительного раствора, его свойства практически не отличаются от прототипа. Увеличение в:ре- мени вьиерживания до 80 ч нецелесообразно, так как показатели строитель-

ного раствора практически не изменяются, а произ водительность снижается. Уме ньшение содержания золы до 15% снижает прочность бетона, а увеличе;- ние содержания до 33% несколько сни- «aet трединостойкость и . приводит к получению неодородной массы, в этом случае необя:одимь дополнительные затраты на перемешивание.

1250

1250

Прототип

043 61 265 А50

I способ

145 60 260 465

условно-закрытых пор, что способст- в.ует повышению морозостойкости строительных материалов.

В табл. 4 приведены данные о морозостойкости строительных растворов,, изготовленньсх известным и предлагаемым способом. Формула изобретения

5

вводят цемент.

Таблица 1

0

100 100 Однородна масса

98

98

То же

25

1250

JII способ

о46 60 300 460 -ПО 90

Предлагаемый способ

1250

40

П

30

0,52 54

1250

W

72

(.З

10 57 85 345 525

Продолжение табл.I

Однородность раствора

Таблица

312 500

83 150

1600

80 158

1505

Полный объем

пор, %16,8

Объем условнозакрытых пор,.%6,2

Способ

Предлагаемый 11,5 26 Прототип 11,0 12

Таблица 3

16,416,3 16,6

8,.58,67,8

Таблица 4

Морозостойкость, цикл

| Осин Б.В, Негашеная известь | |||

| М., 1959, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Способ приготовления краски | 1980 |

|

SU958372A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU290A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-09-15—Публикация

1985-09-02—Подача