Изобретение относится к строительной индустрии, а именно к производству вяжущих, и может быть использовано для получения прессованных стеновых материалов автоклавного твердения.

Известен способ получения вяжущего, заключающийся в совместном помоле в трубных мельницах кварцевого песка и негашеной извести. Материалы следует подавать в мельницу непрерывно, в количестве, обеспечивающем получение вяжущего с удельной поверхностью 4000 см2/кг (Вахнин М.П., Анищенко А.А. Производство силикатного кирпича. - М.: Высшая школа, 1977. - С.51-52) [1]. Недостатком данного способа является невысокая интенсивность измельчения кварцевого песка в результате совместного помола материалов (кварцевого песка и негашеной извести), обладающих различными твердостью и размалываемостью, а также отсутствие возможности активировать известково-кремнеземистое вяжущее, что ведет к снижению прочности готовых изделий.

Наиболее близким по совокупности существенных признаков является дезинтеграторный способ производства силикатной смеси. По данному способу комовую известь предварительно гасят в гидраторах в пушонку при продолжительности гашения с загрузкой и выгрузкой продукта до 40 мин. В дальнейшем производят одновременную загрузку в дезинтегратор с помощью дозаторов песка и гашеной в порошок извести для получения сырьевой смеси (Хинт И.А. Основы производства силикальцитных изделий. - М.: Госстройиздат, 1962. - С.26-28) [2]. Данный способ по своей технической сущности наиболее близок к заявляемому. Также возможно получение различной фракции продуктов гашения извести в зависимости от количества воды, идущей на гашение извести. При гашении извести в пушонку тепло и водяные пары от гашения извести идут на превращение комовой извести в тончайший порошок плотностью 400-450 кг/м3 (Микульский В.Г. и др. Строительные материалы. Учеб. Издание. - М.: Издательство Ассоциации строительных вузов, 2004. - С.196) [3]. Недостатками данной группы изобретений являются неуправляемость процесса и не в полной мере расход тепла от гашения извести, длительность процесса гашения извести и получение строительных материалов недостаточной прочности.

Наиболее близким техническим решением, принятым за прототип, является композиционное вяжущее, состоящее из молотого кварцевого песка и негашеной извести в соотношениях 1:1, которое является оптимальным для производства прессованных изделий, и получаемая на его основе сырьевая смесь, содержащая 15% вяжущего и 85% кварцевого песка (Хавкин Л.М. Технология силикатного кирпича. - М.: Стройиздат, 1982. - С.127) [4]. Недостатком известного технического решения является низкая прочность готовых изделий.

Заявляемая группа изобретений направлена на расширение арсенала технических средств для производства композиционного вяжущего и прессованных изделий на его основе, управление гашением извести, дисперсностью гидратированного вяжущего, повышение прочности изделий, снижение себестоимости путем сокращения энергозатрат при производстве вяжущего и изделий на его основе.

Указанная задача достигается тем, что способ получения композиционного вяжущего для производства прессованных изделий включает предварительное гашение высокоактивной извести при водоизвестковом соотношении В/И=0,48 в присутствии добавки двуводного гипса в количестве 0,05-0,25% от массы извести с последующим смешением полученного известкового вяжущего с молотым кварцевым песком при следующем соотношении компонентов, мас.%:

Композиционное вяжущее характеризуется тем, что оно получено вышеизложенным способом.

Прессованное изделие в виде силикатного кирпича, полученное из данного вяжущего и немолотого кварцевого песка при следующем соотношении компонентов, мас.%:

Сущность изобретения состоит в том, что для получения композиционного вяжущего высокоактивная известь А=92% гасится отдельно от кварцевого песка с добавкой двуводного гипса. Установлено, что, изменяя количество воды на гашение извести, возможно изменять температуру и скорость гашения извести с изменением дисперсности продуктов гашения. При высокой температуре гашения извести, получаемой при низком расходе воды в смеси с добавкой двуводного гипса, возможно разложение гипса до полуводной его модификации. Реакция дегидратации двуводного гипса в полуводный представляет собой эндотермическую реакцию и начинается при температуре от 107°C. Температура процесса гашения извести в присутствии двуводного гипса CaSO4·2H2O наряду с изменением скорости реакции гидратации CaO оказывает влияние и на дисперсность получаемых продуктов. Высокие температуры гашения высокоактивной извести с водотвердым отношением, близким к теоретическому значению, и присутствие минеральной добавки способствуют более быстрой скорости реакции с получением температур до 202°C и наиболее дисперсных продуктов гашения с дефектной структурой Ca(OH)2. Растворимость полуводного гипса примерно в 3,5 раза выше растворимости двуводного, поэтому известковый раствор быстрее насыщается полуводным гипсом, что ведет к замедлению гашения извести.

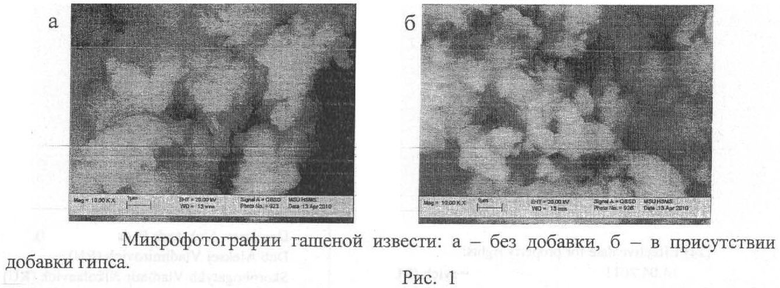

По результатам микроисследований продукты гашения извести с добавкой двуводного гипса отличаются высокой дисперсностью (рис.1).

Исследования полученных высокодисперсных продуктов гашения извести с двуводным гипсом, проводимые седиментационным методом, позволяют выделить оптимальные условия гашения извести с максимальным количеством ультрадисперсных частиц. Оптимальным условием является гашение извести при В/И=0,48 с добавкой 0,25% двуводного гипса при температуре процесса 153°C, где основная масса частиц 80,8% находится в высокодисперсном состоянии размером до 63 мкм (табл.1).

С изменением количества воды на гашение извести и варьирования минеральной добавки меняется скорость, температура и дисперсность продуктов гашения. В процессе гашения чистой извести в пушонку мелкие частицы Ca(OH)2 в присутствии большего количества воды могут перекристаллизовываться в более крупные, что сказывается на дисперсности вяжущего (Ребиндер П.А., Михайлов Н.В. и др. Структурно-механические свойства дисперсных систем. Материалы IV конференции по ячеистым бетонам, Саратов-Пенза, 1969. - С.3-9) [5]. Присутствие добавки двуводного гипса и его переход в полуводную модификацию также отражается на скорости гашения извести и температуре процесса.

Методом лазерной гранулометрии определено, что 20% частиц гашеной извести с минеральной добавкой находится в масштабе от 0 до 5 мкм.

Полученный при гашении извести при высоких температурах полуводный гипс понижает растворимость гидроксида кальция, замедляя рост кристаллов Ca(OH2) при малых количествах воды. В результате образуются высокодисперсные компоненты, которые активно участвуют в процессах гидратации и твердения вяжущего. Предварительно погашенная известь с минеральной добавкой двуводного гипса в составе вяжущего является достаточно активным компонентом и положительно оказывает влияние на ход процессов твердения вяжущего.

Термодинамически обоснована и установлена возможность направленной модификации двуводного гипса в β-модификацию полуводного гипса в процессе гашения извести в области температур 160-190°C. Повышение температуры достигается за счет гашения высокоактивной извести малым количеством воды с дальнейшим увеличением расхода воды на гашение извести до двух раз из расчета от теоретического расхода согласно реакции гидратации (В/И=0,32): CaO+H2O=Ca(OH)2. Полученный при гашении извести из двуводного гипса полугидрат гипса в высокоосновных смесях дальше не гидратирует и в условиях тепловлажностной обработки переходит в высокоосновный гидрат сульфата кальция Ca2(SO4)2·H2O. Данное соединение при автоклавной обработке в известково-песчаном вяжущем является центром кристаллизации высокопрочных гидросиликатов и гидросульфосиликатов кальция игольчатой морфологии. Использование высокоактивных составляющих вяжущего и формирование на ранней стадии твердения новообразований высокоосновного гидрата сульфата кальция Ca2(SO4)2·H2O способствует интенсификации процессов образования высокопрочной гидросиликатной связки при меньших затратах времени гидротермального твердения, что привело к сокращению времени на 30 минут. Таким образом, предлагаемый комплекс решений обладает критерием «новизна».

Техническим результатом является возможность управления скоростью и температурой гашения извести, дисперсностью вяжущего его активизации с получением в процессе автоклавного синтеза высокопрочной связки цементирующего вещества при снижении энергоемкости процесса.

В технологическом процессе общее время выдержки извести с добавкой двуводного гипса в гидраторах устанавливается исходя из времени гашения извести в присутствии указанного количества воды, определяется по стандартной методике. Затем загашенная известь смешивается с молотым кварцевым песком для получения композиционного вяжущего с последующим доувлажнением до формовочной влажности.

Авторами установлено, что для получения высокопрочного силикатного кирпича рекомендуется отдельно гасить высокоактивную известь в присутствии минеральной добавки при В/И=0,48. Применение композиционного вяжущего с предварительно погашенной известью в присутствии добавки двуводного гипса при В/И=0,32 и при В/И=0,64 нецелесообразно, т.к. приводит к изменению процессов структурообразования с понижением прочности готового изделия.

Как один из вариантов практической реализации полученного вяжущего предлагается сырьевая смесь, включающая предложенное вяжущее и немолотый кварцевый песок при следующем соотношении компонентов, мас.%: композиционное вяжущее 10-30; кварцевый песок 90-70; вода - остальное. Помол кварцевого песка для получения вяжущего осуществлялся в стальной лабораторной мельнице до удельной поверхности 250-300 м2/кг. Предварительно гашеную известь смешивают в смесителе с молотым кварцевым песком для получения известково-песчаного вяжущего при соотношении компонентов в вяжущем известь : песок = 1:1; 1:2 и эту массу перемешивают до полной однородности. В полученную массу вводят заполнитель, увлажняют до влажности 10% и тщательно перемешивают. Затем из нее прессуют изделие - плитки, блоки, стеновые панели и запаривают их в автоклаве согласно прототипу (Хавкин Л.М. Технология силикатного кирпича. - М.: Стройиздат, 1982. - С.4) [1].

Пример. Для получения 100 г композиционного вяжущего 50 г (50 мас.%) извести предварительно гасили при В/И=0,48 с добавлением 0,075 г двуводного гипса (0,15 мас.% от извести). Высокой температурой от гашения высокоактивной извести А=92% (температура гашения составила 163°C) влияли на дегидратацию двуводного гипса в полугидрат. Впоследствии известковое вяжущее смешивалось с предварительно молотым кварцевым песком (удельная поверхность 250-300 м2/кг) при соотношении 1:1 (50:50 г). Для получения 100 г силикатной смеси взвесили 15 г (15 мас.%) предварительно подготовленного композиционного вяжущего и добавили 85 г (85 мас.%) немолотого кварцевого песка (табл.2, смесь №9). Компоненты смешивали в шнековой мешалке до однородного распределения компонентов по объему смеси и при перемешивании доувлажняли водой до влажности смеси 8% с учетом вычета воды на предварительное гашение извести. Из полученной смеси были приготовлены образцы путем прессования на лабораторном гидравлическом прессе при давлении 20 МПа в виде цилиндров с высотой 30 мм и диаметром 20 мм.

Полученные образцы подвергались гидротермальной обработке при давлении пара 0,8 МПа, при изотермической выдержке 5 часов 30 минут. Время выдержки сократили на 30 минут. Данные приведены в таблице 2, 3.

Максимальная прочность полученного изделия при соотношении в силикатной смеси известкового вяжущего (с добавкой 0,15 мас.% гипса) и молотого кварцевого песка 1:1 составила 26,5 МПа (табл.2, смесь №9).

Согласно представленному выше примеру известковое вяжущее смешивалось с предварительно молотым кварцевым песком при соотношении 1:2 (33,3:66,7 г) и вводилась в сырьевую смесь для получения прессованного изделия. Результаты изменения прочности автоклавированного изделия представлены в таблице 3.

Максимальная прочность полученного изделия при соотношении в силикатной смеси известкового вяжущего (с добавкой 0,25 мас.% гипса) и молотого кварцевого песка 1:2 составила 26,12 МПа (табл.3, смесь №10).

За граничные составы приняты изделия, в композиционном вяжущем которых содержится от 0,05 мас.% до 0,25 мас.%, при этих соотношениях добавки отмечается наибольшие значения прочности. Снижение или увеличение количества добавки нецелесообразно, т.к. получаемые прессованные изделия приобретают снижение прочности.

Техническим результатом является расширение арсенала технических средств для производства композиционного вяжущего и прессованных изделий на его основе, увеличение механической прочности изделий на 25-30% после автоклавной обработки. Достигается снижение времени выдержки при максимальной температуры автоклавной обработки на 30 минут при сохранении физико-механических характеристик. Использование предложенной технологии и рецептуры позволят создавать высокоэффективные и экологически чистые прессованные изделия.

Изобретение относится к строительной индустрии и может быть использовано для получения силикатного кирпича и прессованных стеновых материалов автоклавного твердения. Способ получения композиционного вяжущего для производства прессованных изделий включает предварительное гашение высокоактивной извести при В/И=0,48 в присутствии добавки двуводного гипса в количестве 0,05-0,25% от массы извести с последующим смешением полученного известкового вяжущего с молотым кварцевым песком при следующем их соотношении, мас.%: известковое вяжущее 33,3-50, молотый кварцевый песок - остальное. Композиционное вяжущее характеризуется тем, что оно получено указанным выше способом. Прессованное изделие в виде силикатного кирпича характеризуется тем, что при использовании указанного выше вяжущего оно получено из смеси, включающей, мас.%: указанное вяжущее 10-30, немолотый кварцевый песок 70-90. Технический результат - расширение арсенала средств для получения прессованных изделий автоклавного твердения, обладающих повышенной прочностью, сниженной себестоимостью, путем сокращения энергозатрат при производстве вяжущего и изделий на его основе, а также управление гашением извести, дисперсностью вяжущего. 3 н.п. ф-лы, 3 табл., 1 пр., 1 ил.

1. Способ получения композиционного вяжущего для производства прессованных изделий, включающий предварительное гашение высокоактивной извести при водо-известковом соотношении В/И=0,48 в присутствии добавки двуводного гипса в количестве 0,05-0,25% от массы извести с последующим смешением полученного известкового вяжущего с молотым кварцевым песком при следующем соотношении компонентов, мас.%:

2. Композиционное вяжущее, характеризующееся тем, что оно получено способом по п.1.

3. Прессованное изделие в виде силикатного кирпича, характеризующееся тем, что при использовании вяжущего по п.2 оно получено из смеси, включающей, мас.%:

| ХАВКИН Л.М | |||

| Технология силикатного кирпича | |||

| - М.: Стройиздат, 1982, с.4, 87, 127 | |||

| Способ изготовления штукатурных смесей | 1936 |

|

SU52610A1 |

| Способ получения вяжущего вещества | 1940 |

|

SU63325A1 |

| Вяжущее | 1990 |

|

SU1815256A1 |

| Способ приготовления гипсового вяжущего | 1978 |

|

SU779327A1 |

| RU 2058955 C1, 27.04.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА И ЕЕ СОСТАВ | 1995 |

|

RU2331604C2 |

| DE 3045670 A, 30.09.1980 | |||

| ВАХНИН М.П | |||

| и др | |||

| Производство силикатного кирпича | |||

| - М.: Высшая школа, 1977, с.51, 52. | |||

Авторы

Даты

2013-01-20—Публикация

2011-10-13—Подача