Изобретение относится к производству тормозных накладок для автомобильного транспорта, а именно к формовочным композициям для фрикционных изделий.

Известные фрикционные композиции на основе полибутадиенового каучука (а. с. N 979407, кл. C 08 L 9/00) и на основе формальдегидной смолы (а.с. N 1637295, кл. C 08 L 61/10) не обеспечивают высокую эффективность торможения из-за нестабильности коэффициента трения при высоких температурах на поверхности фрикционного материала и, кроме того, являются опасными для здоровья при производстве и эксплуатации, так как содержат в качестве армирующего наполнителя асбестовое волокно.

Известны также безасбестовые композиции (пат. Японии N 2-88678, кл. C 08 L 101/00 и N 22-19365, кл. F 16 D 069/02), но тормозные накладки из них требуют сложного конструктивного исполнения, так как они изнашиваются при движении транспортного средства без торможения из-за наличия твердых материалов в составе наполнителей.

Наиболее близкой по совокупности признаков является композиция для получения фрикционных изделий на основе полибутадиенового каучука и асбестового наполнителя (а.с. N 979407), имеющая высокие прочностные показатели, но низкий коэффициент трения и высокую степень опасности для здоровья при ее производстве и эксплуатации, так как асбестовый наполнитель составляет до половины состава композиции.

Целью изобретения является повышение фрикционных свойств композиции и снижение вредности в процессе ее производства и эксплуатации.

Поставленная цель достигается введением в состав комбинированного связующего на основе полибутадиенового каучука СКДСР ТУ 38-103284-79, нитрильного каучука СКН-26СМ ТУ 38103495-91 и фенолформальдегидной смолы СФ-342А ГОСТ 18690-80, дополнительно жидкого стекла с содержанием двуокиси кремния 29-35% и плотностью 1,77-1,52 г/см3 по ГОСТ 13078-81, вермикулита марки 75 по ТУ21-25-152-75 и карбида кремния ТУ 2-036-02224450-058-92.

Каучуки обладают высоким сопротивлением к истиранию и стойкостью к тепловому старению, а фенолформальдегидная смола с жидким стеклом сохраняет стабильность коэффициента трения в композиции даже при 400-600oC.

В качестве армирующего наполнителя применена совокупность волокон: базальтовая вата-ровинг из стеклянных базальтовых комплексных нитей ТУ 88УССР 023004-91, минеральная вата по ГОСТ 9573-82, рубленная стеклонить и фенилон

которая обеспечивает прочность и теплостойкость композиции. Остальные компоненты композиции являются ускорителями, усилителями, активаторами вулканизации, а вся композиция при следующих соотношениях компонентов, мас. каучук полибутадиеновый 6-5, каучук нитрильный 6-5, фенолформальдегидная смола 6-5, жидкое стекло 2-2,5, вермикулит 6-4, карбид кремния 1-1,5, базальтовая вата 10-9, минеральная вата 10-9, стеклонить 6-10, фенилон 2,2-2,0, углерод технический 3-4, графит скрытокристаллический 2-4, графит кристаллический 4-5, железный порошок 10-12, белила цинковые 2-1,5, сера 3,5-4,2, меркаптобензотиазол 0,2-0,3, тиурам 0,1-0,2, барит остальное; имеет высокие фрикционные свойства и является безвредной в производстве и при эксплуатации.

Приготавливается композиция сухим способом в смесителях закрытого типа. Порядок загрузки ингредиентов:

1) каучуки, смола;

2) наполнители;

3) волокна, жидкое стекло;

4) сера, ускорители.

Готовая смесь измельчается на молотковой дробилке, брикетируется и вулканизируют заготовки на гидропрессах в обогреваемых пресс-формах с последующим термостатировании в печах различной конструкции.

Пример 1. Состав композиции, мас.

Каучукнитрильный СКН-26 АСМ 5,5

Каучук бутадиеновый СКД СР 5,5

Жидкое стекло 2,0

Базальтовая вата 10

Минеральная вата 10

Фенилон 2,2

Стеклонить 10

Вермикулит 4,0

Углерод технический 3,0

Графит скрытокристаллический 2,0

Графит кристаллический 5,0

Железный порошок 10,0

Белила цинковые 2,0

Смола СФ-342А 5,0

Сера 3,5

2-Меркаптобензотиазол 0,2

Тиурам 0,1

Карбид кремния 1,0

Барит 19,0

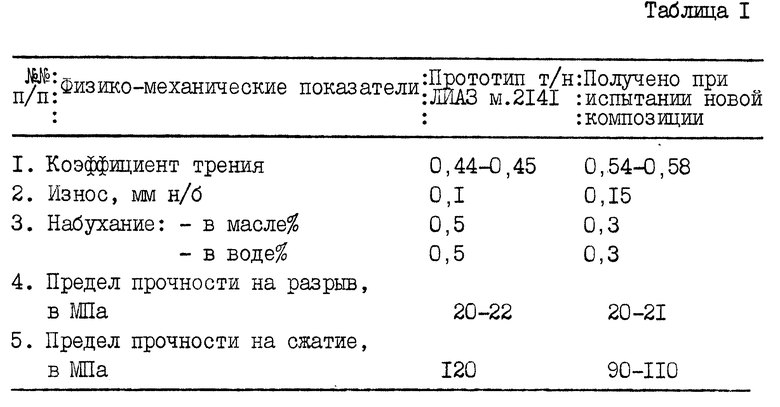

Свойства композиции приведены в табл. 1.

Пример 2. Состав композиции, мас.

Каучук нитрильный СКН-26 АСМ 5,5

Каучук бутадиеновый СКД СР 5,5

Жидкое стекло 2

Базальтовая вата 10

Минеральная вата 10

Фенилон 2,2

Стеклонить 6

Вермикулит 6

Углерод технический 3

Графит скрытокристаллический 4

Графит кристаллический 4

Железный порошок 10

Белила цинковые 2

Смола СФ-342А 6

Сера 3,5

Каптакс 0,2

Тиурам 0,1

Карбид кремния 1,0

Барид 19,0

Свойства композиции приведены в табл. 2.5

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2101305C1 |

| КОМПОЗИЦИЯ ДЛЯ ФРИКЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097392C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2296778C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ УПЛОТНИТЕЛЬНОГО МАТЕРИАЛА (ЕГО ВАРИАНТЫ) | 1995 |

|

RU2103308C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2022977C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 2001 |

|

RU2213105C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ НИТЕЙ ПРИ ИЗГОТОВЛЕНИИ ФРИКЦИОННЫХ НАКЛАДОК СЦЕПЛЕНИЯ | 1996 |

|

RU2114877C1 |

| БЕЗАСБЕСТОВАЯ ФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2355715C1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2160750C2 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2000 |

|

RU2181168C1 |

Изобретение относится к фрикционным композициям для изготовления тормозных накладок на основе комбинированного связующего с армирующими и вулканизирующими компонентами. Для повышения фрикционных свойств композиции и снижения вредности ее производства и эксплуатации комбинированное связующее дополнительно содержит жидкое стекло с вермикулятором и карбидом кремния, а вместо асбестового наполнителя применена совокупность волокон базальтовой ваты, минеральной ваты и стеклонити при следующем соотношении компонентов, м. д. в %: каучук полибутадиеновый 6-6, каучук нитрильный 6-5, фенолформальдегидная смола 6-5, жидкое стекло 2-2,5, вермикулит 6-4, карбид кремния 1-5, базальтовая вата 10-9, минеральная вата 10-9, стеклонить 6-10, фенилон 2,2-2,0, углерод технический 3-4, графит скрытокристаллический 2-4, графит кристаллический 4-5, железный порошок 10-12, белила цинковые 2-1,5, сера 3,5-4, каптекс 0,2-9,3, тиурам 0,1-0,2, барит остальное. 2 табл.

Композиция для изготовления фрикционных материалов, включающая синтетический каучук, вулканизующий агент-серу, ускоритель вулканизации - каптакс и тиурам и наполнители, отличающаяся тем, что в качестве синтетического каучука она содержит смесь полибутадиенового и нитрильного каучуков, в качестве наполнителей смесь жидкого стекла, вермикулита, карбида кремния, базальтовой ваты, минеральной ваты, стеклонити, фенилона, углерода технического, графита скрытокристаллического, графита кристаллического, железного порошка, белил цинковых и барита, и дополнительно - фенолформальдегидную смолу при следующем соотношении компонентов, мас.

Каучук полибутадиеновый 5 6

Каучук нитрильный 5 6

Сера 3,5 4,0

Каптакс 0,2 0,3

Тиурам 0,1 0,2

Фенолформальдегидная смола 5 6

Жидкое стекло 2,0 2,5

Вермикулит 4 6

Карбид кремния 1,0 1,5

Базальтовая вата 9 10

Минеральная вата 9 10

Стеклонить 6 10

Фенилон 2,0 2,2

углерод технический 3-4

графит скрытокристаллический 2-4

графит кристаллический 4-5

железный порошок 10-12

белила цинковые 1,5-2

барит до 100л

| SU, авторское свидетельство, 979407, кл.C 08L 9/00, 1982. |

Авторы

Даты

1997-11-10—Публикация

1993-11-22—Подача