Заявляемое изобретение относится к химической технологии, а именно к производству фрикционных накладок, используемых в узлах сцепления различных типов автомобилей и тракторов.

Аналогом заявляемого изобретения является композиция для пропитки асбестовых нитей при изготовлении фрикционных накладок сцепления (патент США N 3437546, кл. 428-37, 1969), включающая бутадиенстирольный каучук, фенолформальдегидную смолу, серу, ускоритель вулканизации, оксид цинка, сажу газовую, барит и растворитель.

Существенные признаки аналога "бутадиенстирольный каучук", "фенолфармальдегидная смола", "сера", "углерод технический", "барит" и "растворитель" совпадают с признаками предлагаемой композиции.

Фрикционные накладки сцепления, изготовленные на основе асбестовой нити в известной композиции, имеют недостаточную износостойкость.

Наиболее близким аналогом заявляемого изобретения является композиция для пропитки асбестовых нитей при изготовлении фрикционных накладок сцепления, содержащая бутадиенстирольный каучук, фенолформальдегидную смолу, серу, графит, магнезию жженую и растворитель (а. с. СССР N 773053, кл. C 08 L 61/06, 1980).

Существенные признаки прототипа "бутадиенстирольный каучук", фенолфармальдегидная смола", "сера", "графит скрытокристаллический", "магнезия жженая" и "растворитель" совпадают с признаками заявляемой композиции.

Накладки сцепления, изготовленные на основе асбестовой нити и композиции по прототипу, обладают хорошей износостойкостью, но нестабильностью фрикционно-износных свойств в заявляемых пределах и недостаточными прочностными показателями.

Задачей, на решение которой направлено заявляемое изобретение, является повышение надежности фрикционной накладки сцепления в процессе эксплуатации за счет стабилизации износостойкости и коэффициента трения, повышения коэффициента трения и прочности при действии центробежных сил.

Другой вид технического результата, получение которого может обеспечить заявляемое изобретение по сравнению с прототипом, заключается в повышении износостойкости накладок на основе стеклянных, полиамидных и полиакрилонитрильных нитей.

Для достижения указанного технического результата композиция для пропитки нитей при изготовлении фрикционных накладок сцепления содержит бутадиенстирольный каучук, фенолформальдегидную смолу, серу, графит скрытокристаллический, магнезию жженую, углерод технический, глинозем, вермикулит вспученный и растворитель при следующем соотношении компонентов, мас.ч.:

Бутадиенстирольный каучук - 100

Фенолформальдегидная смола - 48,5-88,0

Сера - 20,0-28,5

Графит скрытокристаллический - 22,8-48,0

Магнезия жженая - 5,7-24,0

Углерод технический - 22,8-48,0

Глинозем - 40,0-45,7

Вермикулит вспученный - 11,4-32,0

Растворитель - 900-1600

Существенными признаками заявляемой композиции, отличительными от прототипа, следует считать "углерод технический", "глинозем" и "вермикулит вспученный".

Предлагаемую композицию готовят в смесителе обычным способом. Каучук перед подачей в смеситель подвергается пластикации на вальцах, остальные ингредиенты используются без дополнительной обработки.

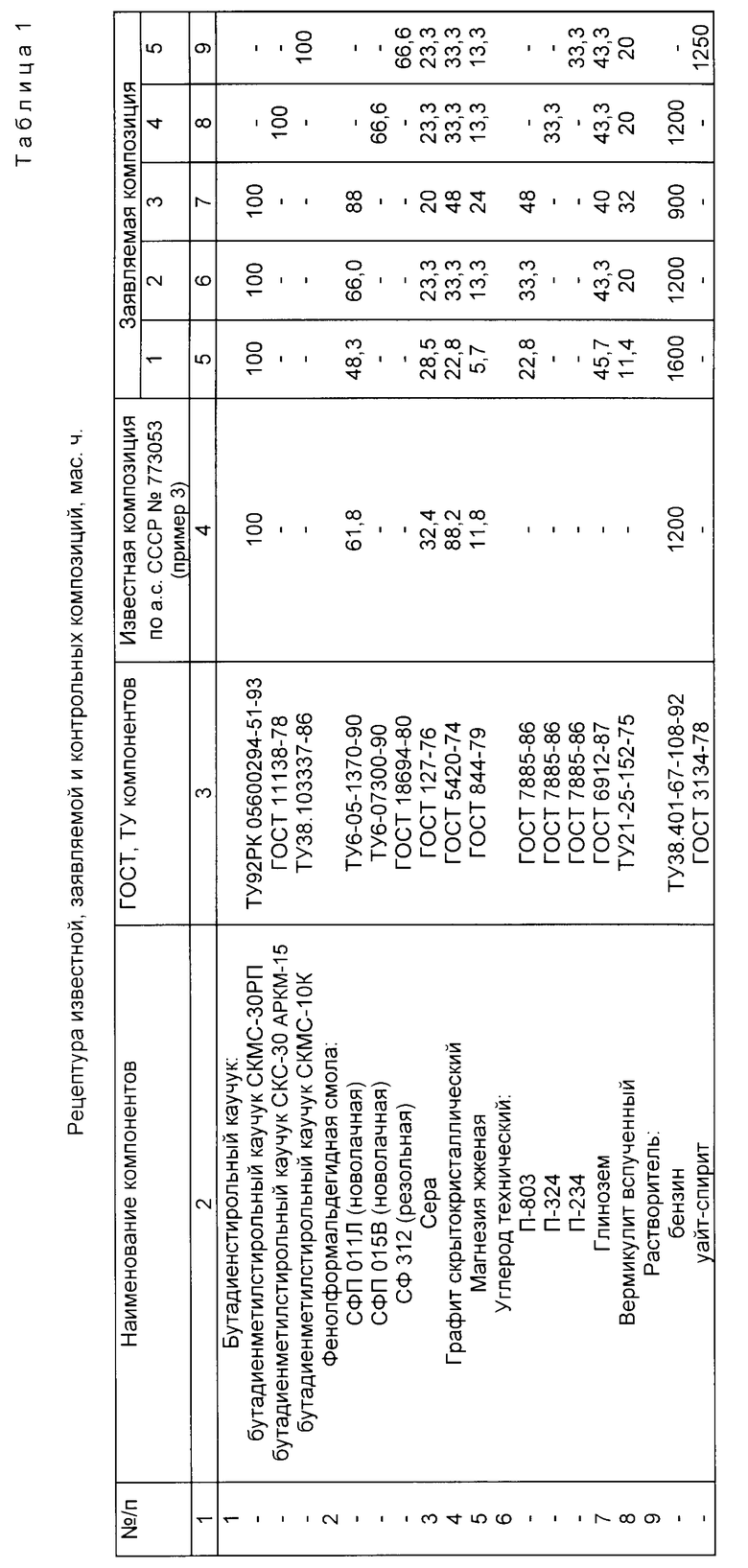

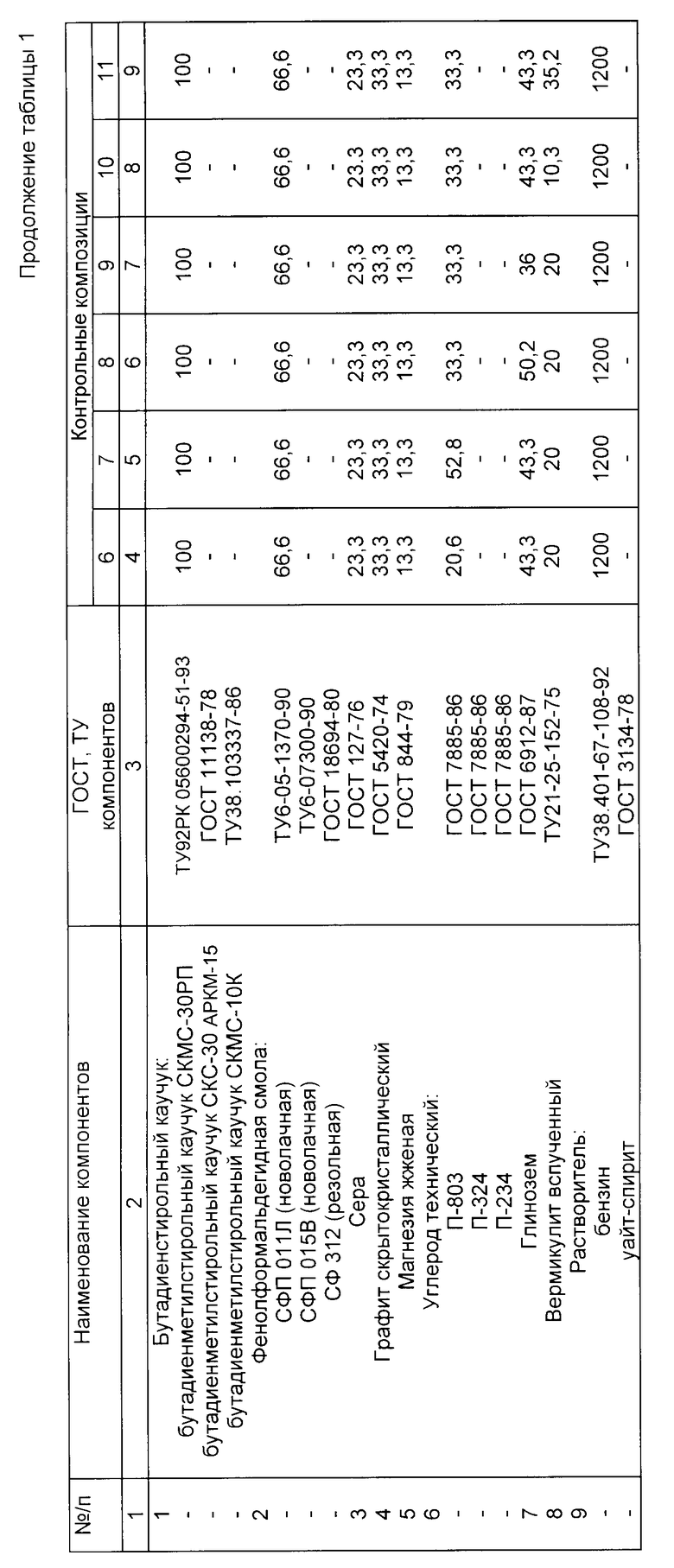

Рецептура известной, заявляемой и контрольных композиций представлена в табл. 1.

Полученным составом дважды пропитывают асбестовую нить или комбинированную нить на основе стеклоровинга и других волокон (полиамидные, полиакрилонитрильные), сушат и навивают в катушки, затем на станке методом эллипсной укладки изготавливают заготовки. Далее заготовки подвергают горячему формованию и термообработке. После охлаждения накладки шлифуют до нужных размеров.

Для определения коэффициента трения и износа накладки сцепления испытывают в лабораторных условиях на машине И-86 при 110±10oC, скорости скольжения 7-7,5 м/с, удельной нагрузке 27 Н/см2 и давлении 0,27±0,02 МПа с контртелом из чугуна (ГОСТ 1786-88), определение прочности накладок при действии центробежных сил проводят на специальном стенде (ГОСТ 1786-88).

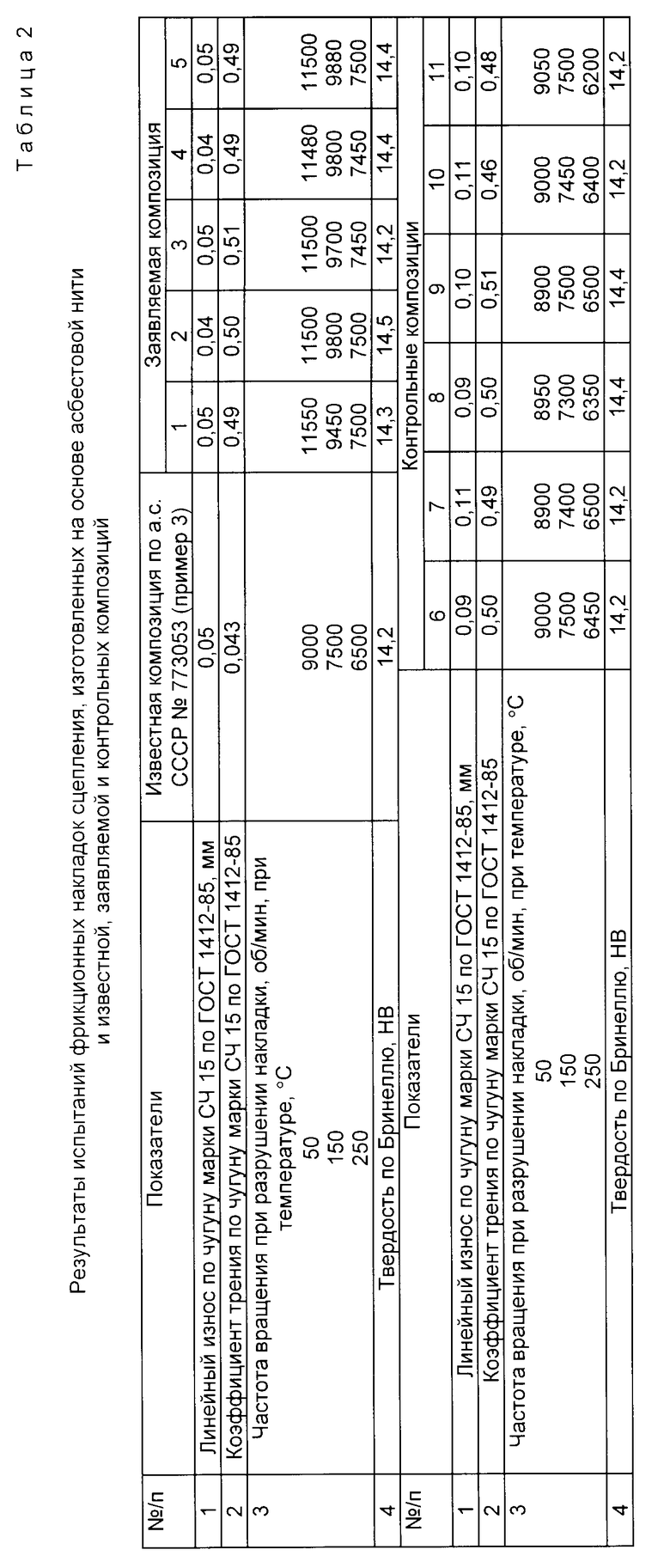

Результаты испытаний представлены в табл. 2 и 3.

Как следует из результатов испытаний, накладки, изготовленные с использованием предлагаемого пропиточного состава, обладают по сравнению с накладками, изготовленными с использованием композиции-прототипа, стабильностью износостойкости и коэффициента трения, более высоким коэффициентом трения и прочностью на разрыв. С применением заявляемой пропитки износостойкость накладок на основе стеклоровинга повышается. Фрикционно-износные и прочностные свойства накладок на основе полиамидных и полиакрилонитрильных нитей аналогичны показателям накладок на основе стеклянных нитей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 1997 |

|

RU2115513C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1992 |

|

RU2036936C1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2101305C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 1994 |

|

RU2086583C1 |

| КОМПОЗИЦИЯ ДЛЯ ФРИКЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097392C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2095380C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 2005 |

|

RU2285704C1 |

| Состав для пропитки накладок сцепления | 1978 |

|

SU773053A1 |

| ТОРМОЗНАЯ КОЛОДКА, ПРЕИМУЩЕСТВЕННО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2188347C1 |

| БЕЗАСБЕСТОВАЯ ФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2355715C1 |

Использование: производство фрикционных накладок для узлов сцепления различных типов автомобилей и тракторов. Сущность изобретения: композиция содержит на 100 мас.ч. бутадиенстирольного каучука 48,5-88,0 мас.ч. фенолформальдегидной смолы, 20,0-28,5 мас.ч. серы, 22,8-48,0 графита скрытокристаллического, 5,7-24,0 магнезии жженой, 22,8-48,0 углерода технического, 40,0-45,7 глинозема, 11,4-32,0 вермикулита вспученного и 900 -1600 мас.ч. растворителя. 3 табл.

Композиция для пропитки нитей при изготовлении фрикционных накладок сцепления, содержащая бутадиенстирольный каучук, фенолформальдегидную смолу, серу, графит скрытокристаллический, магнезию жженую и растворитель, отличающаяся тем, что в нее дополнительно введены углерод технический, глинозем и вермикулит вспученный при следующем соотношении компонентов, мас.ч.:

Бутадиенстирольный каучук - 100

Фенолформальдегидная смола - 48,5 - 88,0

Сера - 20,0 - 28,5

Графит скрытокристаллический - 22,8 - 48,0

Магнезия жженая - 5,7 - 24,0

Углерод технический - 22,8 - 48,0

Глинозем - 40,0 - 45,7

Вермикулит вспученный - 11,4 - 32,0

Растворитель - 900 - 1600а

| US, патент, 3437546, D 04 H 13/00, 1969 | |||

| SU, авторское свидетельство, 773 053, C 08 L 61/06, 1980. |

Авторы

Даты

1998-07-10—Публикация

1996-02-01—Подача