Изобретение относится к способу получения жидкого чушкового чугуна или полуфабрикатов стали из мелкозернистого железосодержащего материала, в частности восстановленного губчатого железа, в плавильно-газификационном аппарате, в котором при подаче углеродсодержащего материала и кислорода при одновременном образовании восстановительного газа железосодержащий материал плавится в слое, образованном из твердых носителей углерода, возможно, после предварительного полного восстановления, причем мелкозернистый восстановленный материал и кислород вводят в этот слой сбоку, и к установке для осуществления способа.

В ЕР-В - 0 010 627 описан способ получения жидкого чушкового чугуна или полуфабрикатов стали из мелкозернистого железосодержащего материала, в частности предварительно восстановленного губчатого железа, и получения восстановительного газа в плавильно-газификационном аппарате, где за счет добавления угля и задувки кислородсодержащего газа из частиц кокса образуется псевдоожиженный слой. В этом способе кислородсодержащий газ или чистый кислород, соответственно, задувают в нижнюю часть плавильно-газификационного аппарата. Железосодержащий материал в виде частиц, в частности предварительно восстановленное губчатое железо, и кусковой уголь подают сверху, через загрузочные отверстия, расположенные в куполе плавильно-газификационного аппарата; падающие частицы замедляются в псевдоожиженном слое, и железосодержащие частицы восстанавливаются и плавятся во время падения через псевдоожиженный слой кокса. Металл и шлак выводят через отдельные отводные отверстия.

Однако способ такого типа не пригоден для обработки мелкозернистого губчатого железа, так как мелкозернистое губчатое железо сразу выносилось бы из плавильно-газификационного аппарата из-за явно выраженного в этом аппарате течения газа вверх. Такому выносу мелкозернистых носителей металла также благоприятствует температура, преобладающая в верхней области плавильно-газификационного аппарата, т.е. в области выше плавильно-газификационной зоны; эта температура слишком низка, чтобы обеспечить плавление и агломерацию мелких частиц на участке загрузки с образованием более крупных частиц, которые бы, несмотря на восходящий поток газа, могли бы оседать в плавильно-газификационную зону.

Из ЕР-А - 0 217 331 известен способ прямого частичного восстановления мелкозернистой руды по технологии псевдоожиженного слоя, подачи предварительно восстановленной мелкозернистой руды в плавильно-газификационный аппарат, полного ее восстановления при помощи плазменной горелки при подаче углеродсодержащего восстановительного агента и плавления ее. В плавильно-газификационном аппарате образуется псевдоожиженный слой, а над ним - псевдоожиженный слой кокса. Частично восстановленную мелкозернистую руду или порошок губчатого железа, соответственно, подают в плазменную горелку, расположенную в нижней части плавильно-газификационного аппарата. Один из недостатков этого способа состоит в том, что при подаче предварительно восстановленной мелкозернистой руды в нижнюю область плавления, т.е. в область, где собирается расплав, не обеспечивается полное восстановление, и химический состав, требуемый для дальнейшей обработки чушкового чугуна, никогда не достигается. Кроме того, невозможна загрузка значительных количеств предварительно восстановленной мелкозернистой руды, так как псевдоожиженный слой или стационарный слой, соответственно, формируется из угля в нижней части плавильно-газификационного аппарата, а также невозможна выгрузка достаточной части продуктов плавления из высокотемпературной зоны плазменной горелки. Загрузка более значительных количеств предварительно восстановленной мелкозернистой руды сразу привела бы к термическим и механическим повреждениям плазменной горелки.

Из ЕР-В - 0 111 176 известен способ получения частиц губчатого железа и чушкового чугуна из кусковой железной руды, где железная руда восстанавливается в агрегате прямого восстановления, а частицы губчатого железа, выгружаемые из агрегата прямого восстановления, разделяют на крупнозернистую и мелкозернистую фракции. Мелкозернистую фракцию подают в плавильно-газификационный аппарат, в котором тепло, требуемое для плавления губчатого железа, и восстановительный газ, подаваемый в агрегат прямого восстановления, вырабатываются из загружаемого угля и нагнетаемого кислородсодержащего газа. Мелкозернистую фракцию передают в плавильно-газификационный аппарат через вертикальную трубу, которая проходит от верха плавильно-газификационного аппарата до участка вблизи псевдоожиженного слоя угля. На конце вертикальной трубы имеется отбойная пластина, минимизирующая скорость мелкозернистой фракции; вследствие этого выходная скорость мелкозернистой фракции на выходе из вертикальной трубы значительно снижается. На участке загрузки температура внутри плавильно-газификационного аппарата очень низка, в результате чего немедленное плавление подаваемой мелкозернистой фракции невозможно. Вместе с низкой скоростью на выходе из вертикальной трубы это приводит к выносу значительной части подаваемой мелкозернистой фракции из плавильно-газификационного аппарата с восстановительным газом, который образуется там же. Этот способ не допускает загрузки более значительного количества мелкозернистой руды или загрузки только мелкозернистой руды.

В способе по ЕР-А - 0 576 414 кусковые загрузочные вещества, содержащие железную руду, подвергают прямому восстановлению в восстановительной шахтной печи при посредстве восстановительного газа, образующегося в плавильно-газификационной зоне. Полученное таким образом губчатое железо после этого подают в плавильно-газификационную зону. Чтобы иметь возможность дополнительного использования мелкозернистой руды и/или пыли руды, такой как тонкая пыль оксида железа, попадающая в металлургическую установку, в этом известном способе мелкозернистая руда и/или пыль руды вместе с твердыми носителями углерода подают в пылевую горелку, направленную в плавильно-газификационную зону, где происходит субстехиометрическая реакция горения. Способ этого типа дает возможность эффективной переработки мелкозернистой руды и/или пыли руды, попадающей в металлургическую установку, вплоть до объема порядка 20-30 % общего количества загружаемой руды, и, таким образом, обеспечивает комбинированную переработку кусковой и мелкозернистой руды. Недостаток, связанный с этим способом, состоит в том, что в плавильно-газификационной зоне могут образовываться участки с избытком металла и участки с избытком углерода.

Из ЕР-А - 0 493 752 известен способ выделения горячей пыли из газификационного реактора, такого как плавильно-газификационный аппарат, в циклоне и, с целью преодоления перепада давлений между циклоном и газификатором, рециркуляции этой пыли через шлюзовую систему, например, через горелку. Известная шлюзовая система имеет очень дорогую конструкцию, а кроме того, шлюзы с механическим управлением подвергаются значительному износу пылевидными твердыми веществами.

Из ЕР-А - 0 594 557 известен способ первоначально описанного типа, в котором мелкозернистую фракцию губчатого железа посредством транспортировочного газа загружают непосредственно в псевдоожиженный слой, формируемый в плавильно-газификационной зоне плавильно-газификационного аппарата. Однако это является недостатком: может произойти засорение псевдоожиженного слоя, что приведет к недостаточной циркуляции газа, которая, в свою очередь, приведет к повреждению засоренного псевдоожиженного слоя. Таким образом, процесс газификации носителей углерода, а также процесс плавления восстановленного железа заметно нарушаются.

Изобретение направлено на устранение этих недостатков и трудностей и ставит своей задачей создание способа первоначально описанного типа и установки для осуществления этого способа, которые должны обеспечивать переработку мелкозернистого железосодержащего и по крайней мере частично восстановленного материала без необходимости в брикетировании, причем, с одной стороны, должен быть надежно устранен вынос подаваемых мелких частиц восстановительным газом, вырабатываемым в плавильно-газификационной зоне, и, с другой стороны, процесс газификации не должен нарушаться загружаемым мелкозернистым восстановленным материалом. Это означает, что должно быть исключено засорение плавильно-газификационной зоны мелкозернистым железосодержащим восстановленным материалом даже в тех случаях, когда в плавильно-газификационный аппарат загружается до 100% мелкозернистого железосодержащего восстановленного материала.

В соответствии с изобретением эта задача решается тем, что над стационарным слоем, образованным из твердых носителей углерода, поддерживают псевдоожиженный слой из мелкозернистых твердых носителей углерода и мелкозернистого железосодержащего восстановленного материала, и мелкозернистый восстановленный материал загружают в псевдоожиженный слой непосредственно, в прямом контакте с кислородом, предпочтительно в виде потока, имеющего кольцеобразное поперечное сечение, который окружает кислородную струю по периферии и заключает кислород внутри, и что мелкозернистый восстановленный материал плавят в псевдоожиженном слое.

Согласно предпочтительному варианту осуществления мелкозернистый восстановленный материал загружают в псевдоожиженный слой посредством псевдоожижающего газа, предпочтительно путем его нагнетания.

Чтобы использовать центр псевдоожиженного слоя также в качестве зоны плавления, в предпочтительном варианте в центральную область псевдоожиженного слоя 21 дополнительно нагнетают кислород, предпочтительно сверху.

Благоприятно, особенно при больших перерабатываемых количествах в единицу времени мелкозернистого восстановленного материала, мелкозернистый восстановленный материал нагнетать в псевдоожиженный слой под давлением посредством транспортировочного газа, таким образом, что у выхода в псевдоожиженный слой образуется полое пространство, свободное для мелкозернистого восстановленного материала.

Для уравновешивания перепада давлений между участком подачи восстановленного мелкозернистого материала и плавильно-газификационной зоной мелкозернистый восстановленный материал перед загрузкой в псевдоожиженный слой 21 предпочтительно собирают в специальной емкости с образованием псевдоожиженного слоя, а из этого псевдоожиженного слоя передают далее в псевдоожиженный слой посредством транспортировочного и/или псевдоожижающего газа. При этом псевдоожиженный слой образует шлюз, поддерживающий разность давлений.

При этом транспортировочный газ для мелкозернистого восстановленного материала подают в псевдоожиженный слой под давлением, и это давление предпочтительно превосходит давление, преобладающее в псевдоожиженном слое.

Установка для осуществления способа, включающая плавильно-газификационный аппарат с подающими и отводными трубопроводами для добавления углеродсодержащего материала, железосодержащего восстановленного мелкозернистого материала, для отвода выработанного восстановительного газа и для подачи кислорода, а также включающая выпускной кран для шлака и расплава железа, отличается тем, что нижняя часть плавильно-газификационного аппарата служит для сбора расплавленного чушкового чугуна и жидкого шлака, прилегающая средняя часть предназначена для размещения стационарного слоя твердых носителей углерода, а следующая за ней верхняя часть - для размещения псевдоожиженного слоя, и что выше этих слоев расположена область затихания; на уровне псевдоожиженного слоя в боковой стенке плавильно-газификационного аппарата имеется по крайней мере одно устье транспортировочного трубопровода для мелкозернистого восстановленного материала и трубопровод подачи кислорода входит в транспортировочный трубопровод для мелкозернистого восстановленного материала по центру, образуя кольцеобразное транспортировочное пространство для мелкозернистого восстановленного материала, и затем входит в плавильно-газификационный аппарат.

Предпочтительно, в транспортировочный трубопровод для мелкозернистого восстановленного материала может впускаться псевдоожижающий газ.

Чтобы повысить эффективность плавления восстановленного материала внутри псевдоожиженного слоя, кроме того, благоприятно, если в плавильно-газификационный аппарат выступает кислородная фурма, в которой выпускное отверстие для кислорода расположено на уровне псевдоожиженного слоя и по центру относительно поперечного сечения.

Чтобы поддерживать разность давлений между участком подачи мелкозернистого восстановленного материала и плавильно-газификационным аппаратом, транспортировочный трубопровод для мелкозернистого восстановленного материала предпочтительно соединен с плавильно-газификационным аппаратом через шлюз с псевдоожиженным слоем.

Благоприятно, если трубопровод, подающий транспортировочный газ для мелкозернистого восстановленного материала, входит в шлюз с псевдоожиженным слоем.

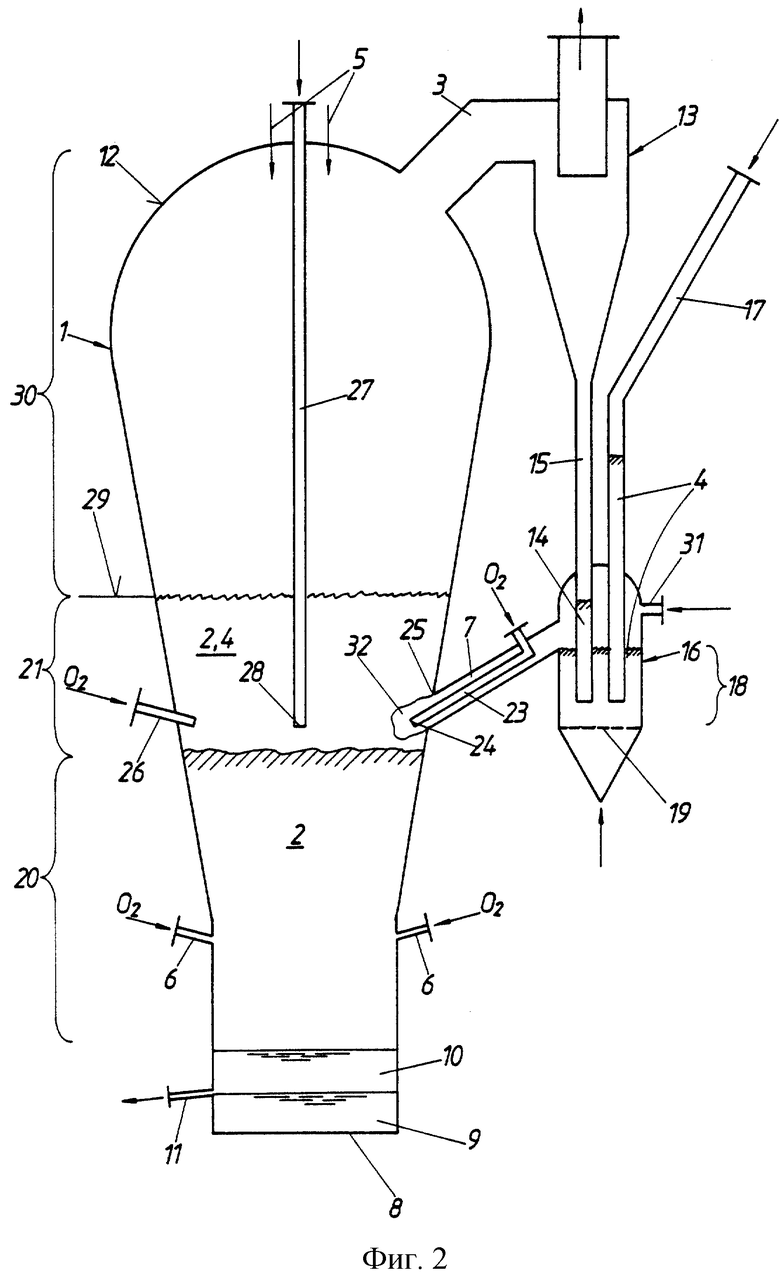

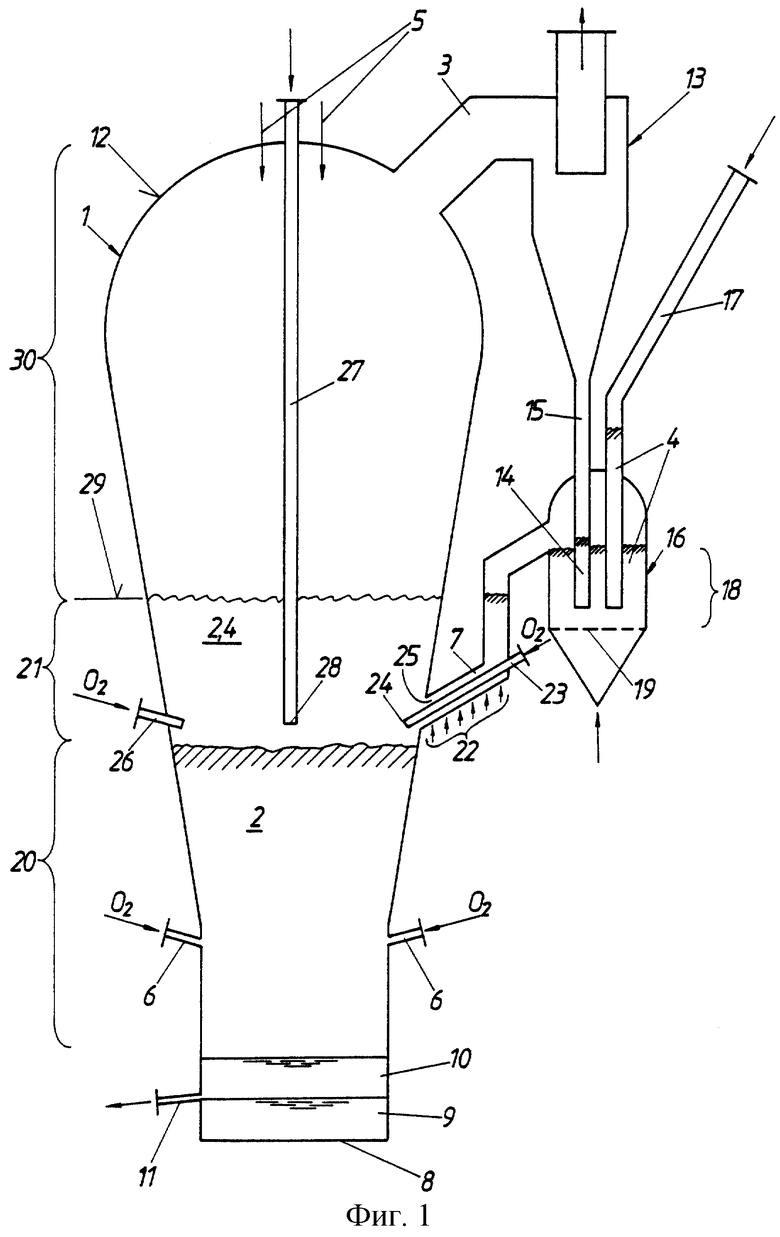

Далее изобретение будет описано более подробно на примере двух иллюстративных вариантов осуществления, где каждая из фиг. 1 и 2 схематически показывает плавильно-газификационный аппарат в вертикальном разрезе.

В плавильно-газификационном аппарате 1 из углеродсодержащего материала 2, такого как уголь, и кислородсодержащего газа путем газификации угля 2 вырабатывается восстановительный газ, после чего этот восстановительный газ через отводной трубопровод 3 передается в реактор с псевдоожиженным слоем (подробно не показанный), в котором мелкозернистая руда восстанавливается в губчатое железо 4. Плавильно-газификационный аппарат 1 оснащен питающим трубопроводом 5 для твердых носителей углерода 2, питающим трубопроводом 6 для кислородсодержащих газов, питающим трубопроводом 7 для губчатого железа, а также, возможно, питающими трубопроводами для носителей углерода (например, углеводородов), являющихся жидкими или газообразными при комнатной температуре, и для флюсов. В донной области 8 плавильно-газификационного аппарата 1 собираются расплавленный чушковый чугун 9 и расплавленный шлак 10, которые отводятся через выпускную задвижку 11.

Железная руда, восстановленная в губчатое железо 4 в реакторе с псевдоожиженным слоем, выгружается из реактора с псевдоожиженным слоем, - возможно, вместе с отработанными флюсами - при помощи транспортировочных устройств, например, разгрузочных шнеков, и подается в плавильно-газификационный аппарат 1. Как питающий трубопровод 5 для твердых носителей углерода 2, так и отводной трубопровод 3 для восстановительного газа, а именно множество каждого из них, расположены в области купола 12 плавильно-газификационного аппарата 1, приблизительно в радиально симметричных позициях.

Отводной трубопровод 3 открывается в разделительное устройство 13, выполненное в виде горячего циклона. В этом горячем циклоне 13 мелкие частицы 14, вовлеченные восстановительным газом, такие как частицы угля и губчатого железа, отделяются и через вертикальную трубу 15 вводятся в шлюз с псевдоожиженным слоем 16. В этот шлюз с псевдоожиженным слоем 16 входит питающий трубопровод 17 для восстановленного мелкозернистого материала, т.е. для губчатого железа 4, которое образуется из мелкозернистой руды и которое выводится из реактора с псевдоожиженным слоем.

Псевдоожиженный слой 18, образующийся в шлюзе с псевдоожиженным слоем 16 снизу, достигает горячего циклона, и подаваемое мелкозернистое губчатое железо 4 поддерживается в нем посредством псевдоожижающего газа, подаваемого в шлюз с псевдоожиженным слоем 16 через фурменное дно 19.

Из шлюза с псевдоожиженным слоем 16 в плавильно-газификационный аппарат 1 ведет питающий трубопровод 7 для губчатого железа 4 на уровне псевдоожиженного слоя 21, образующегося в плавильно-газификационном аппарате 1 над стационарным слоем 20 углеродсодержащего материала. Этот псевдоожиженный слой 21 образуется из мелкозернистого углеродсодержащего материала 2 и губчатого железа 4. Газ-носитель для поддержания псевдоожиженного слоя 21 образует восстановительный газ, который выходит из стационарного слоя 20 и вырабатывается путем газификации углеродсодержащего материала 2.

В питающий трубопровод 7, выполненный как транспортировочный трубопровод для губчатого железа 4, по крайней мере в его выпускной области 22, подается псевдоожижающий газ, который транспортирует губчатое железо 4 в плавильно-газификационный аппарат 1. По центру внутри транспортировочного трубопровода 7 и соосно с ним расположен питающий трубопровод для кислорода 23, выпускное отверстие которого 24 входит в плавильно-газификационный аппарат 1, выступая за пределы кольцеобразного выпускного отверстия 25 транспортировочного трубопровода 7. Кислородная струя, впрыскиваемая через питающий трубопровод для кислорода 23, по периферии окружена подаваемым губчатым железом 4. Вследствие этого плавление губчатого железа 4 происходит непосредственно в псевдоожиженном слое 21 благодаря высокой регулируемой температуре.

Предпочтительно, вокруг плавильно-газификационного аппарата 1 распределено несколько шлюзов с псевдоожиженным слоем 16, за счет чего осуществляется радиально симметричная и равномерная подача губчатого железа 4 по всему поперечному сечению плавильно-газификационного аппарата 1. Между выпускными отверстиями 25 транспортировочных трубопроводов для губчатого железа 7 в плавильно-газификационный аппарат могут входить дополнительные питающие трубопроводы для кислорода 26, которые повышают эффективность операции плавления. Чтобы использовать в качестве зоны плавления также и центр псевдоожиженного слоя 21, имеется кислородная фурма 27, размещенная таким образом, что ее выходное отверстие 28 расположено в псевдоожиженном слое 21 близко к стационарному слою 20. Благоприятно такое расположение кислородной фурмы 27, когда она входит в плавильно-газификационный аппарат сверху по его центру.

Общая высота 29 стационарного слоя 20 и псевдоожиженного слоя 21 регулируется таким образом, чтобы в области затихания 30, расположенной над псевдоожиженным слоем 21, поддерживалась температура восстановительного газа около 1050oС. Расположение поверхности стационарного слоя зависит от выбора размера зерна подаваемого угля и/или от распределения общего количества кислорода между стационарным слоем 20 и псевдоожиженным слоем 21.

В соответствии с вариантом, представленным на фиг. 2, загрузка производится в верхнюю часть шлюза с псевдоожиженным слоем 16 через трубопровод 31 посредством транспортировочного газа, образуемого, например, из охлажденного восстановительного газа, в таком количестве, что у выпускного отверстия 25 вследствие импульса входящего газа в псевдоожиженном слое образуется полое пространство 32.

Изобретение не ограничивается вариантами, представленными на фиг. 1 и 2, и может быть модифицировано в различных отношениях. Например, трубопровод подачи кислорода 23 не обязательно должен располагаться соосно внутри питающего трубопровода 7. Важно, чтобы сразу после вхождения губчатого железа в плавильно-газификационный аппарат 1 был обеспечен его контакт с кислородом так, чтобы в псевдоожиженном слое 21 мог полностью осуществиться процесс плавления губчатого железа 4. С этой целью питающий трубопровод 7 и трубопровод подачи кислорода 23 можно разместить рядом друг с другом, хотя наилучший результат достигается в том случае, если губчатое железо 4 окружает струю кислорода по крайней мере в области выпускного отверстия 25.

Сущность: способ получения жидкого чушкового чугуна или полуфабрикатов стали из железосодержащего материала, в частности восстановленного губчатого железа, осуществляют в плавильно-газификационном аппарате, в котором при подаче углеродсодержащего материала и кислорода при одновременном образовании восстановительного газа железосодержащий материал плавят в слое, образованном твердыми носителями углерода. Мелкозернистый восстановленный материал и кислород вводят в этот слой сбоку. Над стационарным слоем, образованным из твердых носителей углерода, поддерживают псевдоожиженный слой из мелкозернистых твердых носителей углерода и мелкозернистого железосодержащего восстановленного материала. Мелкозернистый восстановленный материал загружают в псевдоожиженный слой непосредственно в прямом контакте с кислородом, предпочтительно в виде потока, имеющего кольцеобразное поперечное сечение, окруженного кислородной струей по периферии и заключающего кислород внутри, что обеспечивает загрузку материала без брикетирования и без его выноса из аппарата вырабатываемым в нем восстановительным газом. 2 с. и 11 з.п. ф-лы, 2 ил.

| Устройство для блокировки действия автоматического включения резервного электропитания | 1976 |

|

SU594557A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Способ получения жидкого чугуна и установка для его осуществления | 1989 |

|

SU1813099A3 |

| US 4733619, 29.03.1988. | |||

Авторы

Даты

2002-11-10—Публикация

1997-11-05—Подача