Изобретение относится к способу получения расплавленного чушкового чугуна или полупродуктов стали из тонкоизмельченного железосодержащего сырья, в частности, восстановленного губчатого железа, в плавильно-газификационной зоне плавильно-газификационного аппарата, в котором при подаче железосодержащего сырья, углеродсодержащего сырья и кислородсодержащего газа, при посредстве первого подающего трубопровода, с одновременным образованием восстановительного газа, который выводят через отводной трубопровод восстановительного газа в слое, образованном твердыми носителями углерода, железосодержащее сырье при прохождении через этот слой плавится, возможно, после предварительного полного восстановления; а также к установке для осуществления этого способа.

Из EP-B - 0 010 627 известен способ получения расплавленного чушкового чугуна или полупродуктов стали из измельченного железосодержащего сырья, в частности, частично восстановленного губчатого железа, а также способ выработки восстановительного газа в плавильно-газификационном аппарате. Этот способ включает образование псевдоожиженного слоя из частиц кокса при добавлении угля и нагнетании кислородсодержащего газа. Кислородсодержащий газ, или чистый кислород, вдувают в нижнюю зону плавильно-газификационного аппарата. Измельченное железосодержащее сырье, в частности, частично восстановленное губчатое железо, и кусковой уголь загружают сверху через загрузочные отверстия, выполненные в колпаке плавильно-газификационного аппарата; падающие частицы задерживаются в псевдоожиженном слое, и при прохождении через псевдоожиженный слой кокса железосодержащие частицы восстанавливаются и плавятся. Расплавленный металл, покрытый шлаком, собирается на дне плавильно-газификационного аппарата. Металл и шлак отводят через отдельные отводные отверстия.

Однако способ такого типа непригоден для переработки тонкоизмельченного губчатого железа и тонкоизмельченного угля, поскольку тонкоизмельченные твердые частицы сразу же выносятся из плавильно-газификационного аппарата преобладающим там сильным потоком газа. Вынос еще усугубляется за счет температуры, преобладающей в верхней части плавильно-газификационного аппарата, поскольку она слишком низка для того, чтобы плавление губчатого железа началось в районе загрузки.

Из DE-B - 26 60 884 известен способ плавления сырья, содержащего оксид железа, посредством контакта с горячими газообразными продуктами сгорания по мере его падения через шахтную печь, а затем при контакте с подаваемым туда восстановительным агентом сырье превращается в частично восстановленный продукт, который затем полностью восстанавливается и плавится в реакторе, подсоединенном к нижней части шахтной печи.

Из US-A - 5082251 известен способ прямого восстановления железосодержащей тонкоизмельченной руды путем псевдоожижения при помощи восстановительного газа, вырабатываемого из природного газа. Обогащенная железом руда восстанавливается с помощью восстановительного газа при повышенном давлении в системе, включающей реакторы с псевдоожиженным слоем, размещенные последовательно. После этого порошок губчатого железа, полученный таким образом, подвергают горячему или холодному брикетированию. Для дальнейшей переработки порошка губчатого железа требуются отдельные плавильные агрегаты. Обработка тонкоизмельченного угля в данном случае невозможна.

Из EP-B - 0 011 176 известен способ получения частиц губчатого железа и расплавленного чушкового чугуна из кусковой железной руды, в котором железную руду подвергают прямому восстановлению в агрегате прямого восстановления, а частицы губчатого железа, выгружаемые из агрегата прямого восстановления, разделяют на грубозернистую и тонкозернистую фракции. Тонкозернистую фракцию подают в плавильно-газификационный аппарат, в котором из загружаемого угля и из нагнетаемого кислородсодержащего газа вырабатывается тепло, требуемое для плавления губчатого железа, а также восстановительный газ, подаваемый в агрегат прямого восстановления. При таком способе возможна загрузка угля только в кусковой форме; тонкоизмельченный уголь выносился бы из плавильно-газификационного аппарата вместе с потоком восстановительного газа.

В способе по EP-A - 0 576 414 загрузочные вещества, содержащие кусковую железную руду, подвергают прямому восстановлению в восстановительной шахтной печи при помощи восстановительного газа, образующегося в плавильно-газификационной зоне. Полученное таким образом губчатое железо подают затем в плавильно-газификационную зону. В этом известном способе с целью дополнительной утилизации тонкоизмельченную руду и/или пыль руды, такую как мелкая пыль оксида железа, образующуюся в металлургической установке, тонкоизмельченную руду и/или пыль руды вместе с коксовой пылью подают в горелку для пыли, работающую в плавильно-газификационной зоне, где она вступает в реакцию субстехиометрического горения. Такой способ позволяет осуществить эффективную переработку тонкоизмельченной руды и/или пыли руды, образующейся в металлургической установке в количестве 20-30% от общей загрузки, и, следовательно, комбинированную переработку кусковой руды и тонкоизмельченной руды, а также переработку коксовой пыли. Однако использование угольной пыли в данном случае было бы проблематичным, так как под воздействием горячей восстановленной руды началась бы дегазификация и дегтеобразование, а вследствие этого - спекание внутри транспортировочного трубопровода.

Изобретение направлено на устранение этих недостатков и трудностей и ставит своей задачей создание способа ранее описанного типа, а также установки для осуществления этого способа, которые дают возможность переработки тонкоизмельченного угля и тонкоизмельченного железосодержащего сырья. С одной стороны, должен надежно предотвращаться вынос подаваемых на переработку мелких частиц восстановительным газом, вырабатываемым в плавильно-газификационном аппарате, а с другой стороны, должно быть гарантировано наиболее полное восстановление железосодержащего сырья. В частности, изобретение ставит своей задачей создание способа, при котором загрузочная масса, состоящая на 100% из тонкоизмельченного железосодержащего сырья, могла быть переработана в чушковый чугун и/или полупродукт стали при загрузке тонкоизмельченного угля с использованием плавильно-газификационного аппарата.

В соответствии с изобретением, данная задача в способе ранее описанного типа решается за счет того, что вблизи отводного трубопровода для восстановительного газа, имеющегося в плавильно-газификационном аппарате, расположен дополнительный подающий трубопровод, не связанный с подачей железосодержащего сырья и служащий для подачи угля, а именно тонкоизмельченного угля, такого как угольная пыль и/или другие углеродсодержащие материалы, включая летучие вещества; и вблизи отводного трубопровода для восстановительного газа, имеющегося в плавильно-газификационном аппарате, расположен дополнительный подающий трубопровод, не связанный с подачей железосодержащего сырья и служащий для подачи кислородсодержащего газа; таким образом, дополнительно подаваемые тонкоизмельченный уголь и/или другие углеродсодержащие материалы, включая летучие вещества, по мере введения в плавильно-газификационный аппарат превращаются в тонкоизмельченный кокс, а полученный таким путем тонкоизмельченный кокс выводится вместе с восстановительным газом, отводимым из плавильно-газификационного аппарата, и затем отделяется. В соответствии с изобретением, тонкоизмельченный уголь превращается в кокс простым способом при использовании эффекта выноса, обусловленного интенсивным потоком восстановительного газа. Этот тонкоизмельченный кокс намного более удобен для дальнейшего использования, поскольку уже не существует опасности дегазификации и дегтеобразования. Другие углеродсодержащие вещества, содержащие летучую часть, могут, например, включать синтетическую крошку или тонкоизмельченный нефтяной кокс.

Тонкоизмельченный кокс предпочтительно подают в плавильно-газификационный аппарат вместе с тонкоизмельченным железосодержащим сырьем, возможно, предварительно подогретым и/или восстановленным при помощи восстановительного газа, при этом, в соответствии с предпочтительным вариантом осуществления, в зоне успокоения, образующейся над этим слоем, при прямой подаче кислорода формируется высокотемпературная зона сгорания и/или газификации путем сгорания и/или газификации тонкоизмельченного кокса, подаваемого в плавильно-газификационный аппарат. Непосредственно в эту высокотемпературную зону сгорания и/или газификации вводят тонкоизмельченное железосодержащее сырье, и в ней, за счет тепла, высвобождаемого во время реакции тонкоизмельченного кокса, осуществляется по крайней мере поверхностное плавление железосодержащего сырья и его агломерация.

Образованные таким образом агломераты имеют более высокую степень вертикального падения из-за их повышенной массы. В связи с этим и в связи с их повышенным коэффициентом формы, то есть более благоприятной величиной Cw вследствие тенденции к образованию сфер, предотвращается вынос железосодержащего сырья восстановительным газом из плавильно-газификационного аппарата.

Из EP-A-0217331 известен способ прямого предварительного восстановления тонкоизмельченной руды путем псевдоожижения и затем передачи частично восстановленной тонкоизмельченной руды в плавильно-газификационный аппарат, где руда полностью восстанавливается и плавится с помощью плазменной горелки при подаче углеродсодержащего восстановителя. Внутри плавильно-газификационного аппарата формируется псевдоожиженный слой, а над ним - псевдоожиженный слой кокса. Частично восстановленную тонкоизмельченную руду или порошок губчатого железа соответственно подают в плазменную горелку, расположенную в нижней части плавильно-газификационного аппарата. Недостатком является то, что из-за непосредственной подачи тонкоизмельченной руды в нижнюю часть плавильно-газификационного аппарата, то есть в область, где собирается расплав, не может быть гарантировано полное восстановление, и химический состав, требуемый для дальнейшей переработки чушкового чугуна, не может быть обеспечен в каждом случае. Кроме того, вследствие образования из угля в нижней части плавильно-газификационного аппарата псевдоожиженного слоя и фиксированного слоя соответственно отсутствует возможность введения больших количеств частично восстановленной тонкоизмельченной руды, так как нет возможности в достаточной степени отводить расплавленные продукты из высокотемпературной зоны плазменной горелки. Введение повышенных количеств частично восстановленной тонкоизмельченной руды немедленно привело бы к термическим и механическим повреждениям плазменной горелки.

Чтобы обеспечить смешивание и переработку подаваемых твердых веществ наиболее равномерно и в наиболее полной степени, высокотемпературная зона сгорания и/или газификации по изобретению предпочтительно формируется в центре верхней части плавильно-газификационного аппарата, а подача сырья осуществляется сверху вниз, при этом агломерация частиц ускоряется и интенсифицируется за счет завихрения железосодержащего сырья в высокотемпературной зоне сгорания и/или газификации; кроме того, подачу кислорода в высокотемпературную зону сгорания и/или газификации также осуществляют с завихрением.

В соответствии с предпочтительным вариантом функционирования железосодержащее сырье вводят в высокотемпературную зону сгорания и/или газификации в виде смеси с тонкоизмельченным коксом.

Кроме того, желательно, чтобы скорость ввода железосодержащего сырья в высокотемпературную зону сгорания и/или газификации увеличивалась при помощи нагнетающего газа, такого как азот или технологический газ.

В соответствии с предпочтительным вариантом осуществления изобретения, восстановительный газ, образующийся в плавильно-газификационной зоне, подают в зону предварительного подогрева и/или зону прямого восстановления для предварительной обработки железосодержащего сырья; предварительно подогретое и/или восстановленное железосодержащее сырье подают в высокотемпературную зону сгорания и/или газификации в горячем состоянии. Желательно, чтобы в зону предварительного подогрева и/или зону прямого восстановления дополнительно подавался тонкоизмельченный кокс.

Предпочтительно, в плавильно-газификационную зону дополнительно вводят кусковой уголь для образования слоя, состоящего из твердых носителей углерода.

Предпочтительный вариант отличается тем, что железосодержащее сырье в зоне предварительного подогрева и/или прямого восстановления разделяют на мелкозернистую и крупнозернистую фракции, причем последняя предпочтительно содержит частицы размером 0,5-8 мм; в высокотемпературную зону сгорания и/или газификации вводят только мелкозернистую фракцию, а крупнозернистую фракцию вводят непосредственно в плавильно-газификационный аппарат, предпочтительно в его область успокоения. Более крупные частицы восстановленной железной руды могут загружаться под действием одной лишь силы тяжести; если примешивать их в высокотемпературную зону сгорания и/или газификации, они будут только потреблять тепло. В результате это тепло может передаваться мелким частицам для агломерации. Таким образом, горелка, предназначенная для создания высокотемпературной зоны сгорания и/или газификации, может работать более эффективно и, возможно, может иметь меньшие размеры без ухудшения агломерации.

Следующий предпочтительный вариант отличается тем, что восстановительный газ подают в зону предварительного подогрева и/или зону прямого восстановления в неочищенном состоянии. В связи с этим углеродсодержащая пыль может отделяться и выводиться из плавильно-газификационного аппарата в зоне предварительного подогрева и/или зоне прямого восстановления.

Установка для осуществления этого способа, включающая плавильно-газификационный аппарат с подающим и отводным трубопроводами для добавления углеродсодержащего сырья, железосодержащего сырья, для отвода вырабатываемого восстановительного газа и для подачи кислородсодержащего газа, а также включающая, кроме того, отвод для шлака и расплава, нижнюю секцию плавильно-газификационного аппарата, предназначенную для сбора расплавленного чушкового чугуна и/или стального полупродукта и жидкого шлака, расположенную выше центральную секцию, предназначенную для образования слоя твердых носителей углерода, и, наконец, верхнюю секцию, предназначенную для создания области успокоения, отличается тем, что плавильно-газификационный аппарат - в дополнение к подающим трубопроводам для углеродсодержащего сырья, кислородсодержащего газа и железосодержащего сырья - вблизи отверстия отводного трубопровода восстановительного газа содержит горелку для подачи тонкоизмельченного угля и/или других углеродсодержащих веществ, включая летучие вещества - независимо от подающего трубопровода для железосодержащего сырья - и тем, что отводной трубопровод восстановительного газа оснащен отделительным устройством для отделения тонкоизмельченного кокса, отводимого вместе с восстановительным газом, при этом из отделительного устройства в плавильно-газификационный аппарат идет возвратный трубопровод для тонкоизмельченного кокса.

Горелка, подающая кислородсодержащий газ и тонкоизмельченное железосодержащее сырье, и подающее устройство для подачи тонкоизмельченного кокса предпочтительно расположены у верхней кромки области успокоения.

Имеется предпочтительно одна горелка, размещенная в центре, то есть на продольной вертикальной оси плавильно-газификационного аппарата, а ее горловина направлена вдоль поверхности слоя.

Для удобства, подача тонкоизмельченного кокса также осуществляется через горелку, которая предпочтительно выполнена как кислородно-углеродная горелка.

Для обеспечения тщательного смешивания твердых веществ, подаваемых в горелку, друг с другом и с подаваемым кислородсодержащим газом горелка предпочтительно оснащена устройством завихрения для твердых веществ, подаваемых через горелку, а также дополнительным устройством завихрения для кислородсодержащего газа, подаваемого через горелку.

Если в горелку входит трубопровод смешанного сырья для подачи тонкоизмельченного железосодержащего сырья и тонкоизмельченного кокса, то допустимо применение горелки простой конструкции.

В соответствии со следующим предпочтительным вариантом осуществления изобретения, отводной трубопровод восстановительного газа выходит из области успокоения плавильно-газификационного аппарата и входит в устройство для предварительного подогрева и/или прямого восстановления тонкоизмельченного железосодержащего сырья.

Устройство для предварительного подогрева и/или прямого восстановления включает устройство фракционирования для разделения железосодержащего сырья на крупнозернистую и мелкозернистую фракции, причем мелкозернистая фракция через трубопровод передается в горелку, в то время как крупнозернистая фракция непосредственно подается через трубопровод в плавильно-газификационный аппарат.

Для удобства отводной трубопровод восстановительного газа входит непосредственно в устройство для предварительного подогрева и/или прямого восстановления, то есть без промежуточного включения пылеотделительного устройства.

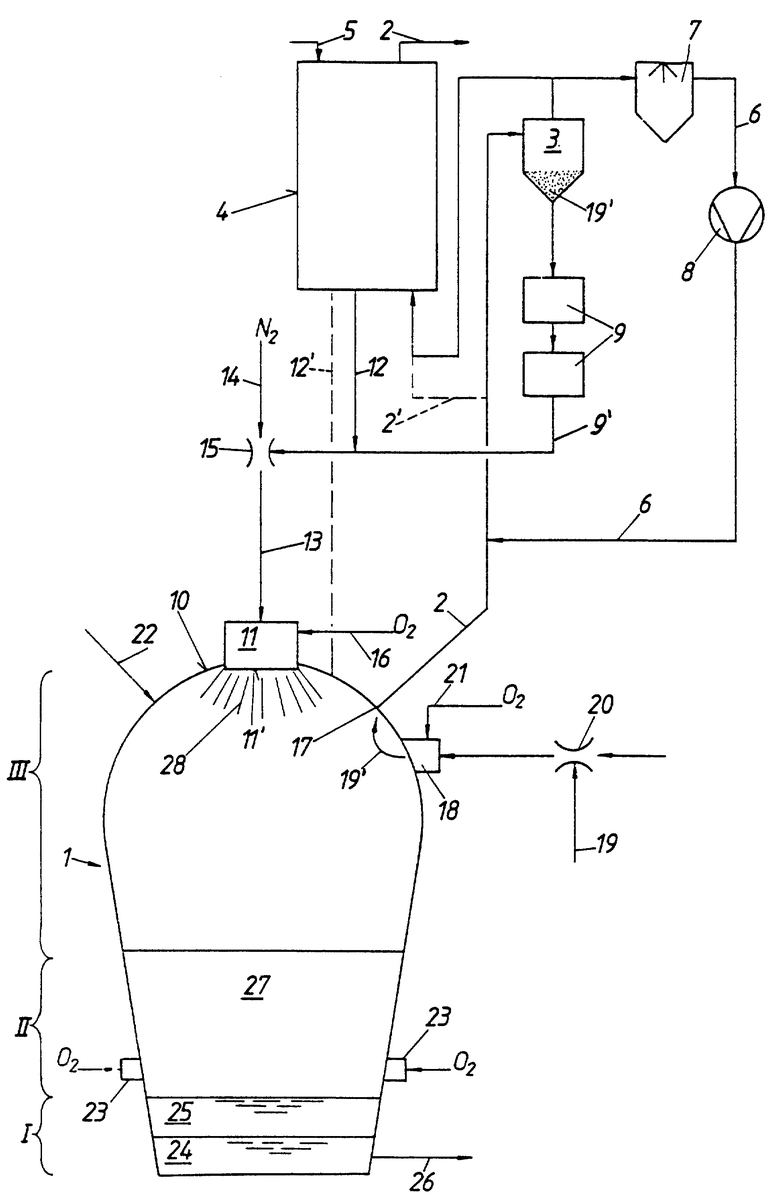

Далее изобретение будет описано более подробно на примере одного из вариантов исполнения; рисунок представляет собой схематическое изображение установки для осуществления способа по изобретению.

Позицией 1 обозначен плавильно-газификационный аппарат, в котором из угля и кислородсодержащего газа вырабатывается восстановительный газ, содержащий CO и H2. Этот восстановительный газ выводится из плавильно-газификационного аппарата через отводной трубопровод восстановительного газа 2, входящий в газоочистительный циклон 3, а из циклона 3 подается в реактор 4 для предварительного подогрева и/или прямого восстановления тонкоизмельченного железосодержащего сырья 5, такого как, например, железосодержащая пыль, в частности пыль руды, пыль губчатого железа и т.д. Часть восстановительного газа выводится через отводной трубопровод восстановительного газа 2' и при посредстве возвратного трубопровода 6 через скруббер 7 и компрессор 8 снова возвращается в отводной трубопровод восстановительного газа 2, чтобы охладить восстановительный газ до температуры, требуемой для использования внутри реактора 4.

Реактор 4 предпочтительно имеет конструкцию шахтной печи. Шахтная печь также может быть заменена печью барабанного типа или поворотной печью. Кроме того, вместо одного реактора 4 может быть установлено несколько реакторов с псевдоожиженным слоем, расположенных последовательно, при этом тонкоизмельченная руда передается из одного реактора с псевдоожиженным слоем в другой через транспортировочные трубопроводы, способом, подобным описанному в патенте США N 5082251.

Тонкоизмельченные частицы, отделенные в циклоне 3, которые в основном состоят из частиц кокса или пыли кокса (как поясняется далее), через накопители 9 посредством возвратного трубопровода 9' подают в горелку 11, расположенную в центре верхнего края, то есть купола 10 или колпака плавильно-газификационного аппарата 1. При помощи горелки тонкоизмельченное железосодержащее сырье 5, подаваемое из реактора 4 через трубопровод 12, вводят в плавильно-газификационный аппарат. Перед введением в плавильно-газификационный аппарат 1 коксовую пыль смешивают с тонкоизмельченным железосодержащим сырьем 5 и подают в горелку 11 через трубопровод смешанного сырья 13; при этом в трубопровод смешанного сырья 13 через инжектор 15 входит нагнетающий трубопровод 14 для увеличения скорости ввода твердых веществ в горелку 11. В качестве нагнетающего газа используют, например, азот. Кроме того, в горелку 11 входит трубопровод 16, подающий кислородсодержащий газ.

Горловина горелки 11' может быть выполнена, например, как описано в EP-A-0481955, с трубопроводом смешанного сырья 13, входящим в центральную внутреннюю трубу горелки 11, которая окружена кольцевым зазором, через который подается кислородсодержащий газ. В принципе кокс может также передаваться в горловину горелки 11' через отдельные фурмы. Твердые вещества, подаваемые в горелку 11, при выходе из горелки предпочтительно завихряются при помощи завихряющего устройства (то есть спиралевидных выходных каналов). Кроме того, в кольцевом зазоре может осуществляться завихрение струи кислорода, что обеспечивает лучшее смешивание.

Тонкоизмельченный кокс или пыль кокса, отводимая из плавильно-газификационного аппарата 1 вместе с восстановительным газом, образуется следующим образом.

Горелка 18 для подачи тонкоизмельченного угля 19 и/или других углеродсодержащих веществ, включающих летучую часть, открывается в плавильно-газификационный аппарат вблизи отверстия 17 или нескольких отверстий 17 отводного трубопровода восстановительного газа 2. Эти углеродсодержащие вещества могут содержать, например, крошку синтетических отходов или тонкоизмельченный нефтяной кокс. Их подают в горелку 18 при помощи нагнетающего газа, такого как азот, который подают через инжектор 20. Кроме того, в горелку 18 входит трубопровод 21 для подачи кислородсодержего газа.

Происходит реакция - частичное сгорание - подаваемого тонкоизмельченного угля 19 до тонкоизмельченного кокса или коксовую пыль 19', после чего последние почти полностью выводятся с восстановительным газом, так как горелка 18 расположена вблизи отверстия 17 отводного трубопровода восстановительного газа 2, и отделяется в циклоне 3.

В куполе 10 плавильно-газификационный аппарат 1 содержит подающий трубопровод 22 для кусковых носителей углерода, таких как уголь, подающие трубопроводы 23, размещенные гораздо ниже, для кислородсодержащих газов; кроме этого, возможно, подающие трубопроводы для жидких или газообразных при комнатной температуре носителей углерода, таких как углеводороды, а также для обожженных флюсов.

Расплавленный чушковый чугун 24 и/или расплавленный полупродукт стали и расплавленный шлак 25 собираются в нижней секции I плавильно-газификационного аппарата 1 и отводятся через отвод 26.

В секции II плавильно-газификационного аппарата 1, расположенной над его нижней секцией I, из загружаемых твердых носителей углерода образуется фиксированный и/или псевдоожиженный слой 27. В эту секцию II открывается подающий трубопровод 23 для кислородсодержащих газов. Верхняя секция III, расположенная над центральной секцией II, функционирует как область успокоения для восстановительного газа, вырабатываемого в плавильно-газификационном аппарате 1, а также для твердых частиц, втягиваемых потоком газа. В верхней секции III имеется отверстие 17 отводного трубопровода восстановительного газа 2, и там же введена горелка 18, подающая тонкоизмельченный уголь 19.

У горловины горелки 11' формируется высокотемпературная зона сгорания и/или газификации 28, в которой тонкоизмельченные частицы железосодержащего сырья 5 плавятся полностью или по крайней мере поверхностно с образованием капель, что вызывает агломерацию тонкоизмельченных частиц. Этим эффективно предотвращается вынос тонкоизмельченного железосодержащего сырья 5 с восстановительным газом, выходящим из плавильно-газификационного аппарата 1.

Образующиеся агломераты капель имеют увеличенные гидравлические диаметры и/или более высокую плотность, и следовательно, повышенные скорости падения по сравнению с мелкими частицами. Скорость падения еще больше повышается за счет увеличения коэффициента формы, то есть величины Cw образующихся агломератов капель.

Расположение горелки 11 на центральном участке купола 10 плавильно-газификационного аппарата 1 дает возможность равномерного смешивания частиц подаваемых твердых веществ и, следовательно, полной агломерации. В результате носители железа равномерно распределяются в фиксированном и/или псевдоожиженном слое 27, образующемся в плавильно-газификационном аппарате 1 из твердых носителей углерода. Таким образом, появляется возможность наладить плавильно-восстановительный процесс с использованием 100% тонкоизмельченной руды и предотвратить вынос носителей железа из плавильно-газификационного аппарата 1 в твердом состоянии.

Размер зерна тонкоизмельченного угля, пригодного для использования в технологическом процессе по изобретению, предпочтительно лежит в диапазоне от 1 до 0 см, а тонкоизмельченного железосодержащего сырья - от 8 до 0 см.

Пыль, рециркулирующая через циклон 3, показанный на чертеже, может быть просто восстановлена, но этот этап может и отсутствовать, так как пыль, подаваемая в реактор 4 через трубопровод 2', показанный пунктирной линией (трубопровод 2 между циклоном 3 и реактором 4 в этом случае может отсутствовать), снова отводится из реактора 4 и подается в горелку 11 вместе с предварительно подогретыми и, возможно, частично восстановленными твердыми веществами и затем может быть термически использована в высокотемпературной зоне 28. В этом случае циклон 3 может отсутствовать или работать только для рециркуляции восстановительного газа.

Реактор 4 предпочтительно может быть оснащен устройством фракционирования, при этом крупнозернистая фракция (частицы размерами от 0,5 до 8 мм) вводят непосредственно в плавильно-газификационный аппарат 1, например, посредством гравитационной загрузки через трубопровод 12', а мелкозернистые частицы подают в высокотемпературную зону сгорания и/или газификации 28 через трубопровод 12.

Это облегчает работу горелки 11 таким образом, что ее тепло теперь может быть использовано исключительно для самых мелких частиц, которые в любом случае нужно превратить в агломераты, чтобы избежать их выноса. Размеры зерна частиц крупнозернистой фракции должны быть такими, чтобы скорость падения этих частиц была несколько выше, чем скорость их парения в зоне III плавильно-газификационного аппарата 1. Тогда предотвращается вынос этих частиц.

Пример.

1020 кг угля на тонну ЧЧ (чушкового чугуна), отсюда 340 кг тонкоизмельченного угля на тонну ЧЧ 19 и баланс в виде кускового угля (22), а также 1460 кг тонкоизмельченного железосодержащего сырья 5 на тонну ЧЧ загрузили для получения 40 тонн чушкового чугуна в час при помощи установки в соответствии с чертежом.

Уголь:

Химический анализ угля (тонкоизмельченный уголь 19 и кусковой уголь, весовых частей, сухая основа)

C - 77,2%

H - 4,6%

N - 1,8%

О - 6,8%

S - 0,5%

зола - 9,0%

C-fix - 63,0%

Распределение размеров зерна тонкоизмельченного угля 19

- 500 мкм - 100%

- 250 мкм - 85%

- 100 мкм - 51%

- 63 мкм - 66%

- 25 мкм - 21%

Тонкоизмельченное железосодержащее сырье:

Химический анализ (весовые части)

Feобщ - 66,3%

Fe0 - 4,5%

Fe2O3 - 94,5%

Потери на сгорание - 6,8%

Влага - 1,0%

Распределение размеров зерна

- 4000 мкм - 100 %

- 1000 мкм - 97%

- 500 мкм - 89%

- 250 мкм - 66%

- 125 мкм - 25%

Флюсы

Химический анализ (весовые части)

CaO - 34,2%

MgO - 9,9%

SiO2 - 14,1%

Al2O3 - 0,3%

Fe2O3 - 1,1%

MnO - 0,5%

Потери на сгорание - 39,1%

321 Нм3 O2 на тонну ЧЧ ввели в слой 27 через подающие трубопроводы 23, выполненные в виде фурм, для газификации угля, при этом потребление горелки 11 составило 255 Нм3 O2 на тонну ЧЧ, а потребление горелки 18 составило 75 Нм3 O2 на тонну ЧЧ.

Чушковый чугун 24:

C - 4,3%

Si - 0,4%

Mn - 0,09%

P - 0,1%

S - 0,05%

Fe - 95,0%

Экспортный газ:

Количество: - 1720 Нм3 O2 на тонну ЧЧ

Анализ (объемные части):

СО - 38,7%

CO2 - 37,2%

H - 16,4%

H2O - 2%

N2+Ar - 4,6%

CH4 - 1,1%

Величина нагрева: 7060 кДж/Нм3з

Сущность: способ включает расплавление тонкоизмельченного железосодержащего сырья в плавильно-газификационной зоне плавильно-газификационного аппарата при подаче углеродсодержащего сырья и кислородсодержащего газа с одновременным образованием восстановительного газа в слое, образованном твердыми носителями углерода. Плавильно-газификационный аппарат вблизи отводного трубопровода восстановительного газа оборудован подающим трубопроводом для тонкоизмельченного угля, такого как угольная пыль и/или другие углеродсодержашие вещества, включающие летучую часть, и трубопроводом, подающим кислородсодержащий газ. Тонкоизмельченный уголь и/или другие углеродсодержащие вещества, включающие летучую часть, при введении в плавильно-газификационный аппарат вступают в реакцию с превращением в тонкоизмельченный кокс, который выводят вместе с восстановительным газом, отводимым из плавильно-газификационного аппарата, и отделяют в отделительном устройстве. В плавильно-газификационном аппарате в верхней части купола формируют высокотемпературную зону сгорания и/или газификации за счет подачи отделенного кокса и кислорода, в которую непосредственно вводят тонкоизмельченное железосодержащее сырье. В зоне сгорания и/или газификации железосодержащее сырье подвергается поверхностному оплавлению и агломерации. Реализация изобретения позволит обрабатывать тонкоизмельченную руду в количестве до 100% и при этом надежно предотвратить ее вынос. 23 з.п. ф-лы, 1 ил.

| Способ отработки крутопадающих жил | 1973 |

|

SU576414A1 |

| Устройство для получения чугуна из железосодержащей шихты "БАС-домна | 1987 |

|

SU1581748A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ УРАВНЕНИЯ СОСТОЯНИЯ ВЕЩЕСТВА, ИЗОЭНТРОПИЧЕСКИ СЖАТОГО ДО СВЕРХВЫСОКИХ ДАВЛЕНИЙ | 2017 |

|

RU2660884C1 |

| DE 1154817 В, 26.09.63 | |||

| US 3002736 А, 03.10.61 | |||

| FR 1257877 А, 21.07.61 | |||

| DE 1267992 В, 09.05.68 | |||

| 0 |

|

SU183677A1 | |

| US 3607224 А, 11.05.71. | |||

Авторы

Даты

1999-08-27—Публикация

1996-07-18—Подача