Изобретение относится к металлургии, а именно, к сплавам на основе железа, используемым для изготовления деталей машин и механизмов машин горячей штамповки осадки и высадки.

Известна легированная конструкционная сталь, содержащая, мас. 0,48-0,56 С; 0,17-0,37 Si; 0,70-1,00 Mn; до 0,035 P; до 0,035 S; до 0,30 Cu; до 0,30 Ni; до 0,30 Cr; железо остальное (ГОСТ 4543).

Недостатками стали являются ее невысокая прочность и малая долговечность при эксплуатации.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результатуявляется сталь, содержащая, мас. 0,44-0,52 С; 0,92-1,25 Mn; 0,06-0,20 Si; 0,01-0,05 Al; 0,06-0,19 Ni; 0,05-0,19 Cu; 0,002-0,007 N; 0,0001-0,0010 Ca; 0,01-0,03 Ti; железо остальное (а.с. СССР N 1250592, кл. С 22 С 38/16, приоритет от 3.07.84 г.).

Недостатком этой стали является присутствие в ней в качестве легирующего элемента титана, получаемого за счет введения в сталь ферротитана. Наличие титана, оказывая весьма незначительное воздействие на рост механических свойств и прокаливаемости стали, приводит к образованию грубых включений нитридов титана, что в свою очередь способствует увеличению запороченности проката, ухудшению качества его поверхности и обрабатываемости.

Техническим результатом изобретения является увеличение прочности и долговечности металлоизделий, используемых в автомобилестроении и машиностроении в качестве ответственных деталей, повышение обрабатываемости и технологичности стали, улучшение качества поверхности проката.

Технический результат изобретения достигается тем, что сталь, содержащая углерод, кремний, марганец, алюминий, никель, медь, азот, железо, дополнительно содержит молибден, хром, серу, фосфор, сурьму, олово, свинец, цинк, висмут, мышьяк при следующем соотношении компонентов, мас.

Углерод 0,46-0,54

Кремний 0,10-0,30

Марганец 0,95-1,15

Алюминий 0,010-0,030

Никель 0,03-0,15

Медь 0,03-0,15

Азот 0,005-0,012

Молибден 0,005-0,060

Хром 0,03-0,15

Сера 0,005-0,015

Фосфор 0,005-0,020

Сурьма 0,0002-0,003

Олово 0,0005-0,01

Свинец 0,0002-0,003

Цинк 0,0002-0,003

Висмут 0,0002-0,003

Мышьяк 0,001-0,010

Железо Остальное

при выполнении следующих соотношений:

(Sb + Sn + Pb + Zn + Bi + As)≅0,026%

отношение (Mo + Al)/N 1,25 18,0.

Уменьшение содержания углерода ниже 0,46% не обеспечивает необходимого уровня прочностных свойств, а увеличение свыше 0,54% приводит к снижению пластичности.

Содержание кремния (0,10-0,30%) определяется оптимальными условиями раскисления стали.

Наличие в стали марганца не менее 0,95% необходимо для достижения требуемого уровня прокаливаемости. Увеличение же количества марганца более 1,15% снижает пластичность стали из-за образования сульфидов марганца, ухудшает обрабатываемость и проводит к удорожанию стали.

При содержании алюминия меньше 0,010% сталь будет недостаточно раскислена, наличие алюминия более 0,030% приводит к ухудшению разливаемости стали в процессе непрерывной разливки.

Молибден в количестве 0,005-0,060% повышает прокаливаемость стали, увеличивает сопротивление вязкому разрушению (работу распространения трещины) и снижает порог хладноломкости.

При содержании молибдена меньше 0,005% он не будет оказывать заметного влияния на названные выше свойства, повышение количества молибдена более 0,060% приведет к значительному удорожанию стали, так как потребует дополнительного микролегирования. В пределах же 0,005-0,060% молибден может быть получен за счет регулирования его содержания соотношением исходного сырья сталеплавильного передела металлизованных окатышей и металлического лома.

Содержание никеля (0,03-0,15%) выбрано из условий оптимальных значений прокаливаемости и показателей ударной вязкости.

Также оптимальным уровнем прокаливаемости стали определяется количество хрома (0,03-0,15%).

Увеличение количества меди более 0,15% приводит к повышению порога хладноломкости и к образованию легкоплавких эвтектик на границах зерен при термической обработке, нижний предел содержания меди (0,03%) определяется возможностями промышленного оборудования.

Сера в количестве более 0,015% понижает ударную вязкость за счет уменьшения работы распространения трещины, что в свою очередь происходит из-за образования на границах зерен эвтектических сульфидов, являющихся концентраторами напряжений и облегчающих распространение разрушения. Ограничение верхнего предела содержания серы 0,015% обусловлено также ее отрицательным воздействием на качество поверхности проката.

Повышение содержания фосфора более 0,020% резко снижает сопротивление вязкому разрушению из-за уменьшения работы распространения трещины, а также приводит к повышению порога хладноломкости, что снижает сопротивление хрупкому разрушению.

Нижние пределы содержания серы (0,005%) и фосфора (0,005%) выбраны исходя из реального состава исходного сырья сталеплавильного передела.

Примеси цветных металлов сурьмы, олова, свинца, цинка, висмута, мышьяка снижает сопротивление хрупкому разрушению, повышая порог хладноломкости, и ухудшает пластические свойства. Получение содержания этих элементов ниже 0,0002 Sb, 0,0005 Sn, 0,0002 Pb, 0,0002 Zn, 0,0002 Bi, 0,001 As не представляется возможным в промышленных условиях, ограничение верхнего предела 0,003 Sb, 0,01 Sn, 0,003 Pb, 0,003 Zn, 0,003 Bi, 0,01 As возможно при применении окатышей, восстановленных методом прямого восстановления железа.

При соотношении (Mo + Al)/N менее 1,25 происходит значительный рост зерна и падает пластичность стали, увеличение же этого соотношения более 18,0 приводит к образованию крупных карбонитридов молибдена и нитридов алюминия, что приводит к резкому падению ударной вязкости.

Сталь выплавляют в 150-т электродуговых печах. Шихта для выплавки стали состоит из металлизованных окатышей, полученных методом прямого восстановления железа, и металлического лома. В процессе плавления шихты от расплава отбирают пробы и регулируют количество отдаваемых в печь окатышей для получения содержания молибдена 0,01% Содержание углерода доводят до 0,50% Для легирования стали марганцем присаживают ферромарганец до достижения значения 1,06% Легирование кремнием производят ферросилицием из расчета получения содержания кремния 0,16% Во время выпуска на струю отдают шлакообразующую смесь, состоящую из извести и плавикового шпата, присаживают алюминий. После выпуска производят обработку стали аргоном и вакуумирование на порционном вакууматоре. Во время внепечной обработки производят десульфурацию, содержание серы доводят до 0,008 В процессе внепечной обработки осуществляют точную корректировку химического состава путем ввода добавок требуемых элементов. При достижении значения соотношения (Mo + Al)/N 4,0, а также требуемой температуры, ковш с металлом передают на разливку.

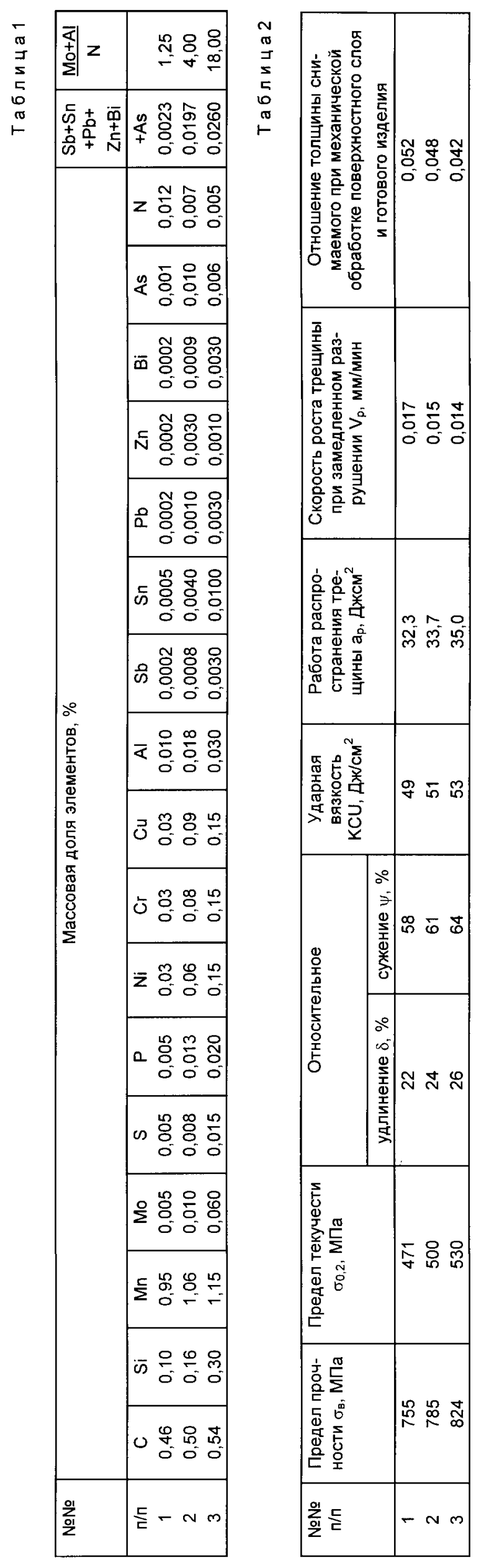

В табл.1 и 2 представлены составы выплавляемой стали и ее свойства.

Использование предлагаемого изобретения позволяет существенно повысить обрабатываемость и технологичность стали, улучшить качество проката, увеличить прочность и долговечность металлоизделий, не проводя дополнительного микролегирования стали молибденом, а за счет его содержания в необходимых количествах в металлическом ломе исходном сырье сталеплавильного передела. Массовая доля молибдена в стали регулируется количеством отдаваемых в печь окатышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2000 |

|

RU2186146C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОУГЛЕРОДИСТОЙ ТЕПЛОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2338796C2 |

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2634867C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2346992C2 |

| СТАЛЬ | 1995 |

|

RU2078445C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ХРОМИСТОЙ СТАЛИ ПОВЫШЕННОЙ ОБРАБАТЫВАЕМОСТИ РЕЗАНИЕМ | 2006 |

|

RU2335552C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2351662C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336325C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336318C1 |

Изобретение относится к металлургии, а именно, к составу стали, используемой для изготовления деталей машин и механизмов методом горячей штамповки - осадки и высадки. Техническим результатом изобретения является увеличение прочности и долговечности металлоизделий, используемых в автомобилестроении и машиностроении в качестве ответственных деталей, повышение обрабатываемости и технологичности стали, улучшение качества поверхности проката. Предложенная сталь имеет следующий состав компонентов мас.%: углерод - 0,46-0,5; кремний - 0,10-0,30; марганец - 0,95-1,15; алюминий - 0,010-0,030; никель 0,03-0,15; медь - 0,03-0,15; азот - 0,005-0,0012; молибден - 0,005-0,060; хром - 0,03-0,15; сера - 0,005-0,015; фосфор - 0,005-0,020; сурьма - 0,0002-0,003; олово - 0,0005-0,01; свинец - 0,0002-0,003; цинк - 0,0002-0,003; висмут - 0,0002-0,003; мышьяк - 0,001-0,010; железо -остальное, при выполнении следующих соотношений: (сурьма + олово + свинец + цинк + висмут + мышьяк) ≅0,026, отношение молибден + алюминий/азот = 1,25-18. 2 табл.

Сталь, содержащая углерод, кремний, марганец, алюминий, никель, медь, азот, железо, отличающаяся тем, что она дополнительно содержит молибден, хром, серу, фосфор, сурьму, олово, свинец, цинк, висмут, мышьяк при следующем соотношении компонентов, мас.

Углерод 0,46 0,54

Кремний 0,10 0,30

Марганец 0,95 -1,15

Алюминий 0,010 0,030

Никель 0,03 0,15

Медь 0,03 0,15

Азот 0,005 0,012

Молибден 0,005 0,060

Хром 0,03 0,15

Сера 0,005 0,015

Фосфор 0,005 0,020

Сурьма 0,0002 0,003

Олово 0,0005 0,01

Свинец 0,0002 0,003

Цинк 0,0002 0,003

Висмут 0,0002 0,003

Мышьяк 0,001 0,010

Железо Остальное

при выполнении следующих соотношений: (сурьма + олово + свинец + цинк + висмут + мышьяк) ≅ 0,026, отношение молибден + алюминий/азот =1,25-18.

| SU, авторское свидетельство, 1250592, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-11-10—Публикация

1996-02-14—Подача