Изобретение относится к способам подготовки поверхности перед окрашиванием и может быть использовано для обработки поверхности автомобилей в бытовых и производственных условиях, а также для обработки поверхности труб на коммунальных и газовых предприятиях.

Известен способ обработки поверхности металлов путем нанесения преобразователя ржавчины [1]

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ обработки поверхности [2] в котором поверхность металла обрабатывается раствором, содержащим 40-75 мас. ортофосфорной кислоты, 5-15 мас. мочевины и сернокислый никель или кобальт.

Недостатками вышеуказанных способов являются недостаточная коррозионная стойкость покрытия после нанесения лакокрасочного материала.

Задачей изобретения является создание способа обработки поверхности металлов, который позволяет улучшить коррозионную стойкость в комплексе с лакокрасочным покрытием.

Сущность изобретения заключается в том, что процесс обработки поверхности металлов включает в себя нанесение преобразователя ржавчины, промывку и сушку поверхности, причем в преобразователь ржавчины в качестве соединений никеля вводят окись никеля при следующем соотношении компонентов, мас.

Ортофосфорная кислота 35-75

Карбамид 4-15

Окись никеля 0,1-0,3

Вода Остальное.

После нанесения преобразователя производится дальнейшее нанесение лакокрасочных покрытий.

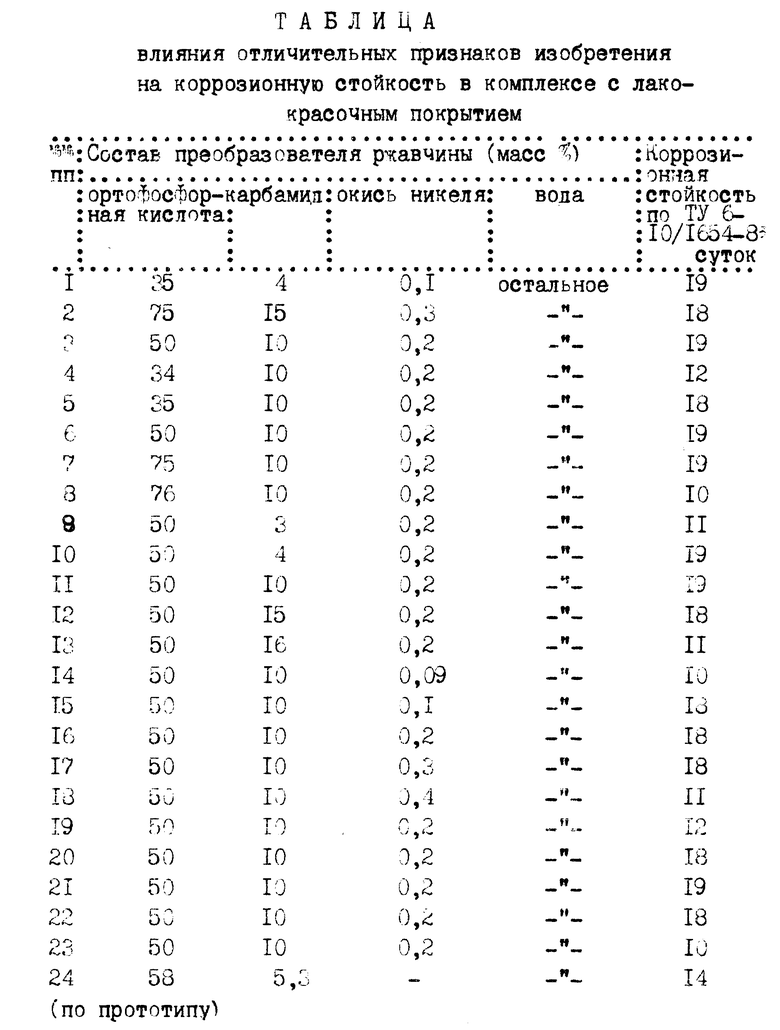

Коррозионную стойкость определяли в камере солевого тумана по ТУ 6-10.1654-83. Для этого образцы помещали в камеру солевого тумана, где непрерывно распыляется 3%-ный раствор хлористого натрия. Температура поддерживается автоматически в пределах 34-37oC. Осмотр образцов производили невооруженным глазом при естественном рассеянном свете. Испытание проводили до появления первых видимых точек коррозии. Чем больше время до появления коррозии, тем выше стойкость покрытия. После проведения испытания установлено, что коррозионная стойкость покрытия, нанесенного заявленным способом, выше, чем при нанесении способом по прототипу.

Заявленный способ поясняется следующими примерами. Для проведения испытаний брали образцы из стали марки 08ЖП (ГОСТ 16528-70) размером 70х150 мм, толщиной 0,8-0,9 мм, обрабатывали преобразователем ржавчины согласно заявляемому способу, т.е. процесс нанесения проводили в течение 10-15 мин, затем промывали и сушили в течение 1-5 мин.

Пример 1 (см. таблицу). Образец, покрытый коррозией третьей степени, обрабатывают преобразователем ржавчины в течение 10 мин, затем промывают обычной водопроводной водой и сушат, используя ветошь. Состав преобразователя ржавчины следующий, мас.

Ортофосфорная кислота 35

Карбамид 4

Окись никеля 0,1

Вода Остальное.

После обработки следы коррозии исчезают. Образец грунтуют ГФ-020, а затем покрывают эмалью МЛ-197, сушат при температуре 85oC в течение 2 ч. Затем проводят испытание на коррозионную стойкость в камере солевого тумана по ТУ 6-10/1654-83. Полученный результат коррозионная стойкость 19 суток.

Пример 2 (см. таблицу). Образец, покрытый коррозией третьей степени, обрабатывают преобразователем ржавчины в течение 15 мин, затем промывают обычной водопроводной водой и сушат, используя ветошь.

Состав преобразователя ржавчины следующий, мас.

Ортофосфорная кислота 75

Карбамид 15

Окись никеля 0,3

Вода Остальное.

После обработки следы коррозии исчезают. Образцы грунтуют ГФ-020, а затем покрывают эмалью МЛ-197, сушат при температуре 85oC в течение 2 ч. Затем проводят испытание на коррозионную стойкость в камере солевого тумана ТУ 6-10/1654-83. Полученный результат коррозионная стойкость 18 суток.

Пример 3 (см. таблицу). Образец, покрытый коррозией третьей степени, обрабатывают преобразователем ржавчины в течение 12 мин, затем промывают обычной водопроводной водой и сушат, используя ветошь. Состав преобразователя ржавчины следующий, мас.

Ортофосфорная кислота 50

Карбамид 12

Окись никеля 0,2

Вода Остальное.

После обработки следы коррозии исчезают. Образец грунтуют ГФ-020, а затем покрывают эмалью МЛ-197, сушат при температуре 85oC в течение 2 ч. Затем проводят испытания на коррозионную стойкость в камере солевого тумана по ТУ 6-10/1654-83. Полученный результат коррозионная стойкость 19 суток.

Как следует из экспериментальных данных, уменьшение количественного содержания компонентов состава, служащего для обработки поверхности, приводит к уменьшению коррозионной стойкости и комплексе с лакокрасочным покрытием (см. примеры 4,9,14,19).

В то же время увеличение количественного содержания компонентов состава, служащего для обработки поверхности, приводит к ухудшению коррозионных свойств покрытия (см. примеры 8,13,18,23).

Пример 24 по прототипу.

Согласно проведенному эксперименту коррозионная стойкость покрытия, полученного по способу-прототипу, значительно хуже показателей заявляемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 1992 |

|

RU2051201C1 |

| Преобразователь ржавчины | 2020 |

|

RU2740980C1 |

| ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2005 |

|

RU2294981C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ПРОДУКТОВ КОРРОЗИИ И ОБЕЗЖИРИВАНИЯ МЕТАЛЛОВ | 1992 |

|

RU2027794C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2120495C1 |

| ГРУНТ-ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2008 |

|

RU2391367C2 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ И СПОСОБ НАНЕСЕНИЯ ЕГО НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2000 |

|

RU2174161C1 |

| СОСТАВ ДЛЯ ХОЛОДНОГО ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2194090C2 |

| ПРЕОБРАЗОВАТЕЛЬ ПОВЕРХНОСТИ МЕТАЛЛА | 2008 |

|

RU2371517C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ КОРРОЗИИ И КОНСЕРВАЦИИ ПОВЕРХНОСТЕЙ МЕТАЛЛОКОНСТРУКЦИЙ И ТРУБ ПЕРЕД ИХ ПОКРАСКОЙ | 2012 |

|

RU2510432C1 |

Изобретение относится к способам подготовки поверхности металлов перед окрашиванием и может быть использовано для обработки поверхности автомобилей в бытовых и производственных условиях, а также для обработки труб на коммунальных и газовых предприятиях. Способ обработки поверхности металлов включает нанесение преобразователя ржавчины, содержащего, мас.%: ортофософорную кислоту 35-75, карбамид 4-15, окись никеля 0,1-0,3 и воду - остальное, последующую промывку и сушку. Применение способа позволяет улучшить коррозионную стойкость покрытия в комплексе с лакокрасочными покрытиями. 1 табл.

Способ обработки поверхности металлов, включающий нанесение преобразователя ржавчины, содержащего ортофосфорную кислоту, карбамид, соединение никеля и воду, отличающийся тем, что после обработки проводят промывку и сушку поверхности, а в преобразователь ржавчины в качестве соединения никеля вводят окись никеля при следующем соотношении компонентов, мас.

Ортофосфорная кислота 35 75

Карбамид 4 15

Окись никеля 0,1 0,3

Вода Остальноев

| Хаин И.И | |||

| Теория и практика фосфатирования металлов | |||

| - Л.: Химия, 1973, с.215 | |||

| JP, 61-15151, кл.C 23С 22/07, 1986. |

Авторы

Даты

1997-11-10—Публикация

1995-08-22—Подача