Изобретение относится к области защиты изделий от коррозии и биоповреждений и может быть использовано в машино-, приборостроении и других отраслях промышленности.

Перед нанесением антикоррозионного покрытия на металлическую поверхность ее необходимо очистить от различных загрязнений, окалины и обезжирить. С этой целью применяют традиционные методы подготовки поверхности металлических изделий - механическая (корчевание, металлические щетки, абразивная обработка - пескоструйная, дробеметная и др.), термическая (обжиг, расплавы солей и металлов) и химическая: с применением моющих и обезжиривающих средств, горячее и холодное фосфатирование, травление при температуре 60-80oC (Р.А.Игнатьев, А. А.Михайлова. Защита техники от коррозии, старения и биоповреждений.- Справочник.- М.: Россельхозиздат, 1987, с. 29-50; Н.Ф.Тельнов. Технология очистки и мойки сельхоз.машин.- М.: Колос, 1973; Б.И.Иванов. Очистка металлических поверхностей пожаробезопасными составами.- М.: Машиностроение, 1979, и др.).

Однако все эти методы и способы имеют существенные недостатки:

1) не позволяют не только очистить поверхности, особенно от окалины и пластовой мелкопористой ржавчины, но и не могут преобразовать эти виды загрязнений в коррозионно-нейтральное состояние;

2) абразивная и другие виды механической обработки создают на поверхности наклеп, под которым до 60% продуктов коррозии остаются неудаленными;

3) воздействие режима термообработки, при котором осуществляются операции по удалению жировых и коррозионных загрязнений, отрицательно влияют на коррозионную стойкость и физико-механические свойства изделий.

Известны составы, очищающие металлические поверхности от коррозии для последующего нанесения на них лакокрасочных покрытий-модификаторов на основе ортофосфорной кислоты (И.Л.Розенфельд, Ф.И.Рубинштейн, К.А.Жигалова. Защита металлов от коррозии лакокрасочными покрытиями.- М.: Химия, 1987, с. 162-167; Ф.М. Елисоветовский и др. Лакокрасочные материалы и их применение,1985, N 3, с. 22-25; Рекомендации по применению преобразователей (модификаторов) ржавчины при защите металлических поверхностей комплексными лакокрасочными покрытиями. - Черкассы, НИИТЭХИМ, 1985 г., с. 48), а также составы на основе отходов гидролизно-дрожжевого производства - лигнина (Сложно-эфирные группировки в продуктах окисления лигнина азотной кислотой. - А.Е. Егоров и др. Сборник трудов ВНИИгидролиз N 24, 1971, с. 172-178; Патент РФ N 2063480, кл. C 236 1 06, опубликован 1996). Включение в указанные составы модифицирующих добавок - уротропина, гидроокиси металла 1 группы периодической системы элементов сокращает время снятия коррозионного поражения, повышает эффективность преобразования ржавчины.

Однако все вышеуказанные составы не могут защитить поверхности черных металлов от дальнейшей коррозии.

Известен состав, защищающий металлы от коррозии методом фосфатирования (авт. свид. СССР N 1562362, МПК кл. C 23 C 22/03, опубликовано БИ N 17, 1990).

Состав состоит из следующих компонентов, г/л:

Фосфорная кислота - (пл. 1,7) - 70-100

Трехокись хрома - 0,3-0,6

Окись цинка - 15-20

Нитрат натрия - 2-3

Первичный алифатический спирт нормального строения с числом атомов углерода 2-4 - 60-150

Вода - Остальное

Применение указанного состава позволяет снизить температуру фосфатирования и одновременно повысить ударную прочность наносимых покрытий, а также коррозионную стойкость их.

Существенными недостатками состава являются:

- сложная технология изготовления, т.к., являясь двухкомпонентным, требует перед его применением производить операцию смешивания первичных алифатических спиртов с водным раствором ингредиентов состава: фосфорной кислотой, трехокисью хрома (VI), окисью цинка и нитратом натрия; для выполнения этой операции, кроме того, необходимо на месте применения иметь специальный участок с оборудованием, отвечающий требованиям по работе с кислотами;

- состав содержит трехокись токсичного шестивалентного хрома, отрицательно влияющего на экологию при изготовлении и применении, а также усложняющего утилизацию как отходов, так и самого состава;

- ограниченная пригодность готового к применению состава - время от приготовления раствора до его применения составляет 0,5-0,7 ч, т.к. после его смешивания сразу спонтанно начинается химическая реакция взаимодействия между ингредиентами, приводящая к постепенному понижению эффективности фосфатирования.

Наиболее близким по составу и эффективности среди известных к предлагаемому является состав, включающий, в г/л:

Фосфорная кислота - 85-105

Циклогексиламин - 0,7-0,9

Моющий препарат - 15-25

Вода - Остальное

В качестве моющего препарата используют продукт МЛ-51, выпускаемый отечественной промышленностью по ТУ-84-228-80.

Препарат содержит, %:

Карбонат натрия - 44

Тринатрий фосфат или триполифосфат натрия - 34,5

Метасиликат натрия - 20

Смачиватель ДБ - 1,5

(Патент РФ N 2066708, МПК C 23 C 22/07, опубл. бюлл. N 26, 1996 - прототип).

Указанный состав-прототип применяют для защиты от потовой коррозии металла, для снятия продуктов коррозии с поверхности металла, однако он малоэффективен для преобразования продуктов атмосферной и биологической коррозии и дальнейшей защиты от этих видов коррозии.

Задачей настоящего изобретения является создание антикоррозионного химического состава в комплексе со способом его нанесения на металлическую поверхность, который не имел бы недостатков, присущих известным составам и способам их применения.

Цель изобретения - повышение защитных свойств металлических изделий от атмосферной и биологической коррозии, а также упрощение и удешевление способа.

Согласно изобретению, для достижения указанной цели предлагается проводить механическую обработку металлической поверхности одновременно с подачей в зону обработки предлагаемого химического состава, при этом время контакта состава с поверхностью составляет не менее 30 секунд в зоне обработки и не более 3 часов после окончания обработки при температуре окружающего воздуха и обрабатываемой поверхности +10...+30oC (в зависимости от антикоррозионного химического состава и его количества).

В качестве антикоррозионного состава предлагается использовать состав, содержащий ортофосфорную кислоту, моющий препарат на основе карбоната натрия, тринатрийфосфат и метасиликата натрия, воду, дополнительно содержащий окись цинка, гексаметафосфат натрия, гипофосфит кальция и продукт взаимодействия солей щелочных металлов бензойной и хромовой кислот (продукт БХИ), а моющий препарат дополнительно содержит ПАВ ОП-7 или ОП-10 при следующем соотношении компонентов, г/л:

Ортофосфорная кислота - 70-120

Гексаметафосфат натрия - 0,01-0,05

Гипофосфит кальция - 0,05-0,10

Окись цинка - 8-10

Продукт взаимодействия - 0,8-1,0

Моющий препарат - 14,3-16,0

Вода - Остальное

Моющий препарат содержит компоненты, г/л, (табл. 1):

Метасиликат натрия - 3,0-3,5

Тринатрий фосфат - 5,0-5,5

Карбонат натрия - 5,5-6,0

ПАВ ОП-7 или ОП-10 - 0,8-1,0

Существенными отличительными признаками предлагаемого состава от прототипа является наличие в нем окиси цинка, гексаметафосфата натрия, гипофосфита кальция и продукта взаимодействия солей щелочных металлов бензойной и хромовой кислоты (БХИ), а также наличие в моющем препарате ПАВ ОП-7 или ОП-10 при заявляемом интервале их соотношения с известными ингредиентами, входящими в состав и в моющий препарат. Совокупность существенных отличительных признаков предлагаемого антикоррозионного состава с известными из прототипа позволяет решить поставленную задачу по созданию универсального эффективного состава для защиты от атмосферной и биологической коррозии, т.к. при внедрении в поверхностный слой металла компонентов предлагаемого состава поверхность металла приобретает повышенную коррозионную стойкость и значительную фунгистатическую активность. При содержании компонентов в предлагаемом составе, имеющих количество меньше нижних показателей, эффективность защиты значительно снижается, если больше высших показателей, то ее величина возрастает незначительно.

Состав, как и моющий препарат, готовят путем смешения указанных компонентов и растворения их в воде в обычных условиях. При совмещении механической обработки поверхности металла с предлагаемым антикоррозионным составом в указанных условиях не происходит температурного разрушения основы металла, в результате чего на его поверхности не создается остаточных напряжений сжатия и деформаций, приводящих к изменению физико-химических характеристик и значительному ухудшению коррозионной стойкости. Сформированный защитный слой невозможно удалить руками путем трения. Он может быть нарушен лишь в случае, когда с поверхности снимается значительный слой материала посредством сильных механических воздействий.

Эффективность защиты предлагаемого антикоррозионного состава и способа обработки им поверхностей металлических изделий от атмосферной и биологической коррозии определяют по результатам ускоренных испытаний, а именно:

1) при защите от атмосферной коррозии коррозионную стойкость обработанных поверхностей оценивают на образцах из Ст.3 циклическими испытаниями после определенной выдержки их в камере с периодической конденсацией влаги при относительной влажности воздуха 98+2% и с перепадом температур 20-22oC в сутки (40oC в течение 8 часов и 18-20oC - в течение 16 часов - 1 цикл) по ГОСТ 9.509-89. При этом образцы, подготовленные по ГОСТ 11332-71, подвергаются выдержке их в течение 15 циклов, после которой они приобретают поверхность, покрытую в пределах 3-50% по суммарной площади коррозионных поражений, равную 10 баллам. Оценку эффективности защиты от атмосферной коррозии производят по площади коррозионных поражений на поверхности металлических образцов; для этого определяют с помощью стереоскопического микроскопа на поверхности количество клеток по сетке и высчитывают, какой процент составляет одна клетка от общей поверхности, принятой за 100%.

Для металлического образца размером 50х25х2-3 мм 1 клетка соответствует 0,01%, т.к. такая поверхность имеет 10000 клеток. Затем по формуле:

S = n•0,01

определяют площадь пораженной поверхности, где:

S - площадь пораженной поверхности, %;

n - количество пораженных клеток;

0,01 - процент поражения клетки.

2) Эффективность защиты от биологической коррозии определяют по ГОСТ 9.048-75 ЕС ЗКС: на стальных образцах (таких же, как и при испытаниях на атмосферную коррозию), обработанных предлагаемым составом и известным из прототипа по патенту РФ N 2066708. Образцы размещают на каркасе из фторпласта и заражают водной суспензией спор грибов, указанных в п.2.1 ГОСТ 9.048-75 ЕС ЗКС, путем равномерного нанесения ее с помощью пульверизатора. Зараженные образцы выдерживают в боксе при температуре 25-30oC и относительной влажности воздуха не более 80% в течение 55-60 минут, затем помещают их в эксикаторы, на дно которых наливают воду для создания в них относительной влажности воздуха 98+1% и туда же помещают контрольные чашки Петри с питательной средой сусло-агар, эксикаторы герметически зарывают крышками; в боксе создают температуру 29+2oC. Оценку эффективности защиты от биокоррозии производят по росту плесневых грибов на поверхности образцов и площади поражения согласно шестибальной шкале, приведенной в ГОСТ 9.048-75 ЕС ЗКС в таблице, как визуально невооруженным глазом, так и под микроскопом.

Известен способ обработки металлической поверхности, включающий фосфатирование ее раствором одновременно с механическим воздействием пористым материалом (например, поролоном, губкой). Авт.св. СССР N 415997, кл. C 23 C 22/08, 1981 - прототип. Известный способ обеспечивает антифрикционные свойства и чистоту поверхности металла, однако не обеспечивает защиту от коррозии и требует значительного расхода фосфатирующего раствора.

С целью повышения эффективности обработки металлической поверхности и повышения антикоррозионных свойств ее предложено механическую обработку поверхности защищаемого изделия также осуществлять одновременно с подачей в зону обработки антикоррозионного состава при времени контакта его с обрабатываемой поверхностью не менее 30 секунд в зоне обработки и не более 3 часов после окончания обработки при 10-30oC. В качестве антикоррозионного состава используют описанный предлагаемый состав.

Существенным отличием предлагаемого способа нанесения антикоррозионного состава на поверхность металла является при совмещении механической обработки поверхности с химической подача в зону обработки состава при времени контакта его с обрабатываемой поверхностью не менее 30 секунд в зоне обработки и не более 3 часов после обработки при температуре окружающего воздуха 10-30oC.

Дальнейшее увеличение времени контакта и температуры окружающей среды незначительно влияют на степень защиты изделий от коррозии (в том числе от биологической) и приводят к излишним затратам на расход состава.

Совмещение одновременно механической обработки с подачей в зону обработки предлагаемого состава в указанных условиях также значительно упрощает технологию обработки, увеличивает степень защиты от коррозии и снижает экономические затраты. Эффективность защиты предлагаемого способа в несколько раз выше по сравнению с применением данного состава после обработки поверхности традиционными методами с нанесением кистью или распылением на обрабатываемую поверхность (см. табл. 2).

Доказательством неочевидности полученных результатов защиты от атмосферной и биологической коррозии служит то, что продукт взаимодействия и новый состав моющего препарата значительно усиливают защиту от коррозии изделий.

Из патентной и технической литературы нам неизвестно применение указанных компонентов в таком сочетании для защиты металлических поверхностей и формирования защитного слоя путем совмещения механической обработки поверхности металла с химической обработкой антикоррозионным составом, исключающее термические операции по осушению поверхности и удалению загрязнений и продуктов коррозии с нее, что позволяет существенно снизить трудоемкость работ и материальные затраты по защите от коррозии и повысить степень защиты. Промышленная применимость предлагаемого изобретения подтверждается следующими примерами.

Пример 1.

Металлические образцы из стали СТ-3 размером 50х25х2-5 мм, имеющие коррозию по всей поверхности площадью 30-50%, обрабатывают антикоррозионным составом - 1, содержащим, г/л воды:

Ортофосфорная кислота - 120

Гексаметафосфат натрия - 0,01

Окись цинка - 10

Гипофосфит кальция - 0,1

Продукт взаимодействия - 0,8

Моющий препарат "A" - 14,5

Моющий препарат "A" содержит г/л:

Метаксиликат натрия - 3,0

Тринатрийфосфат - 5,2

Карбонат натрия - 5,5

ПАВ ОП-7 или ОП-10 - 0,8

На поверхность металлических образцов наносят состав - 1 равномерным слоем по всей поверхности, после чего образцы выдерживаются на воздухе при 20oC в течение 3 часов. Если на образцах обнаружатся непрореагированные (непреобразованные) участки ржавчины, состав наносится повторно до тех пор, пока не преобразуется вся ржавчина на поверхности образцов. Затем образцы помещают в камеру для проведения циклических испытаний на атмосферную коррозию в течение 48 часов (2 цикла) и 144 часов.

Одновременно такие же металлические образцы заражают водной суспензией спор грибов согласно ГОСТ 9.048-75 ЕС ЗКС путем нанесения ее пульверизатором.

Зараженные образцы выдерживают в боксе при температуре 25-30oC и относительной влажности воздуха не более 80% в течение часа, затем помещают их в эксикаторы, на дно которых наливают воду для создания в них относительной влажности воздуха 98+1%, эксикаторы герметически закрываются крышками, в боксе создают температуру 29+2oC.

Оценку эффективности защиты от биокоррозии производят по росту плесневых грибов на поверхности образцов и площади поражения согласно ГОСТ 9.048-75 ЕС ЗКС.

Аналогично на металлических образцах испытывают составы с предельными значениями входящих в него ингредиентов (составы 2,3,4) и для сравнения состав 5 по прототипу - патенту РФ N 2066708.

Результаты испытаний представлены в таблице 2.

Примеры нанесения антикоррозионного состава на металлическую поверхность

Антикоррозионный состав, аналогичный указанному в примере 1, наносят одновременно с механической обработкой поверхности непосредственно в зону обработки.

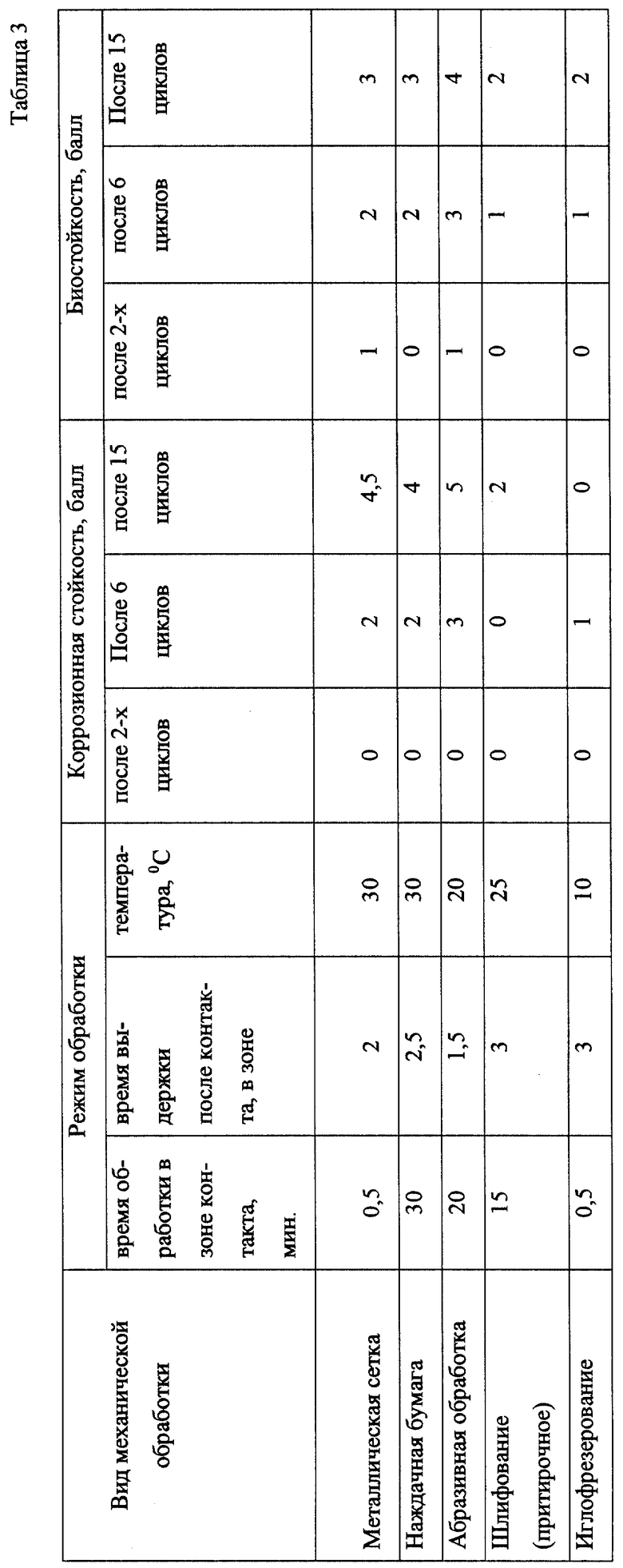

Виды обработки, режим и полученные результаты представлены в табл. 3.

Циклические испытания проводили в течение 360 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ИЗ ЧЕРНЫХ МЕТАЛЛОВ | 1999 |

|

RU2160324C1 |

| МОДИФИКАТОР РЖАВЧИНЫ СТАЛИ | 1999 |

|

RU2165477C2 |

| СОСТАВ ДЛЯ ПРЕДОХРАНЕНИЯ ОТ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1993 |

|

RU2066708C1 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| Раствор для фосфатирования алюминияи ЕгО СплАВОВ | 1979 |

|

SU840199A1 |

| АНТИКОРРОЗИЙНОЕ ПОКРЫТИЕ "КОНТАКТ" И СПОСОБ ЕГО НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКИЕ ПОВЕРХНОСТИ | 2007 |

|

RU2344149C1 |

| ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2001 |

|

RU2205896C1 |

| ПРЕОБРАЗОВАТЕЛЬ ПОВЕРХНОСТИ МЕТАЛЛА | 2008 |

|

RU2371517C1 |

| МОЮЩИЙ ИНГИБИРОВАННЫЙ РАСТВОР ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2158290C1 |

| АНТИКОРРОЗИОННАЯ ВОДНО-ДИСПЕРСИОННАЯ ГРУНТОВКА | 1993 |

|

RU2063409C1 |

Изобретение относится к области коррозии металлов, точнее к защите от атмосферной и биологической коррозии и может быть использовано в машиностроении, приборостроении и других отраслях промышленности. Предложен антикоррозионный состав: ортофосфорная кислота 70-120 г/л, окись цинка 8-10 г/л, гексаметафосфат натрия 0,01-0,05 г/л, гипофосфит кальция 0,05-0,10 г/л, продукт взаимодействия солей щелочных металлов бензойной и хромовой кислот 0,8-1,0 г/л, моющий препарат 14,3-15,6 г/л и вода остальное. Моющий препарат содержит, в г/л: метасиликат натрия 3,0-3,5, тринатрийфосфат 5,0-5,5, карбонат натрия 5,5-6,0, ПАВ ОП-7 или ОП-10 0,8-1,0. Состав наносится на поверхность изделия при механической обработке одновременно с подачей его в зону обработки при времени контакта его с обрабатываемой поверхностью не менее 30 с в зоне обработки и не более 3 ч после окончания обработки при температуре окружающего воздуха и обрабатываемой поверхности 10-30°С. Применение заявленных состава и способа позволит повысить защитные свойства покрытий, упростить и удешевить способ. 2 с.п. ф-лы, 3 табл.

Ортофосфорная кислота - 70 - 120

Окись цинка - 8 - 10

Гексаметафосфат натрия - 0,01 - 0,05

Гипофосфит кальция - 0,05 - 0,10

Продукт взаимодействия - 0,8 - 1,0

Моющий препарат - 14,3 - 15,6

Вода - Остальное

а моющий препарат содержит компоненты при следующем соотношении, г/л:

Метасиликат натрия - 3,0 - 3,5

Тринатрий фосфат - 5,0 - 5,5

Карбонат натрия - 5,5 - 6,0

ПАВ ОП-7 или ОП-10 - 0,8 - 1,0

2. Способ нанесения антикоррозионного состава на металлическую поверхность, включающий проведение механической обработки поверхности защищаемого изделия одновременно с подачей в зону обработки антикоррозионного состава, отличающийся тем, что время контакта состава с обрабатываемой поверхностью составляет не менее 30 с в зоне обработки и не более 3-х ч после окончания обработки при температуре 10 - 30°С и используют состав по п.1.

| СОСТАВ ДЛЯ ПРЕДОХРАНЕНИЯ ОТ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1993 |

|

RU2066708C1 |

| Способ обработки металлической поверхности | 1970 |

|

SU415997A1 |

| 0 |

|

SU259599A1 | |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| US 4944813 A, 31.07.1990 | |||

| WO 00/20658 A1, 13.04.2000. | |||

Авторы

Даты

2001-09-27—Публикация

2000-10-30—Подача