Изобретение относится к цветной металлургии, к получению цветных металлов, в частности цинка, методом электролиза водных растворов.

Процесс получения металлов, например катодного цинка, электроосаждением из кислых растворов сопровождается выделением газовых веществ. Пузырьки газа, разрываясь у поверхности электролита, способствуют испарению кислоты и образованию агрессивных аэрозолей в атмосфере, называемых серно-кислотным туманом.

Известен способ предотвращения образования серно-кислотного тумана путем укрытия межэлектродной поверхности электролита полиэтиленовыми трубками (см. патент США N 3948747, кл. 204 242, 1971).

Недостатком этого способа является трудоемкость создания укрытия и его низкая эффективность, так как в процессе электролиза электролит проникает во внутреннюю полость трубок, снижая их плавучесть.

Известны также способы предотвращения образования серно-кислотного тумана путем укрытия межэлектродной поверхности электролита поплавками из синтетического полимерного материала с одним или двумя слоями, один из которых с обработкой или без обработки парафином (см. авт. св. N 872602, кл. C 25 C 1/12).

Недостатком указанных способов является то, что площадь поверхности жидкости в ванне остается достаточно большой для интенсивного испарения даже при уменьшении частиц пористого синтетического материала до 5 8 мм.

Наиболее близким по технической сущности и достигаемому результату является способ предотвращения образования серно-кислотного тумана путем введения в цинковый электролит перед подачей его в электролизные ванны пенообразователей для создания прочного слоя пены на поверхности электролита в ваннах. В качестве пенообразователя используют мыльный корень или экстракт лакричного корня в количестве 100 500 г на 1 т цинка (см. книгу: О.А. Хан. Н.И. Фульман. Новое в электроосаждении цинка. М. Металлургия, 1979, с. 8).

Недостатком указанного способа является низкая эффективность защиты, неустойчивость слоя пены ряда добавок или высокая стоимость и дефицитность наиболее широко применяемого в настоящее время экстракта лакричного корня.

Предложен способ предотвращения образования серно-кислотного тумана, в котором в качестве пенообразователя используют технический лигносульфонат - отход целлюлозно-бумажного производства в количестве 500 600 г/т катодного цинка.

Предложенный способ испытан в промышленных условиях. Испытания показали, что при увеличении количества дозировки лигносульфоната выше 600 г/т катодного цинка не уменьшается количество паров серной кислоты над ваннами. При дозировке менее 500 г/т начинается возрастание количества паров серной кислоты над электролизными ваннами (выше 1 мг/нм3 паров H2SO4), т.е. снижается эффективность предотвращения образования серно-кислотного тумана. Дозировка технического лигносульфоната вместо экстракта лакричного корня в указанных пределах позволяет также увеличить выход по току.

Проверку способа осуществляют следующим образом.

В цинковый электролит перед подачей его в электролизные ванны вводят вещество пенообразователь технический лигносульфонат отход целлюлозно-бумажного производства. Технический лигносульфонат дозировали в количестве 500 600 г/т катодного цинка, получаемого в процессе электролиза. Лигносульфонат порошкообразный, соответствующий техническим условиям ТУ 13-0281036-15-90, или жидкий, соответствующий техническим условиям ТУ 13-0281036-029-94, разбавляли водой до соотношения Ж:Т 4:1. Раствор нагревали до температур 40 60oC. Приготовленный раствор с определенной скоростью потока направляли в желоб цинкового электролита, очищенный раствор, направляемый на электролиз, имел следующий состав: цинк 125 150 г/л, марганец 3 6 г/л; медь 0,05 0,15 мг/л, кобальт 0,5 3,5 мг/л, никель 0,2 0,5 мг/л, сурьма 0,01 0,1 мг/л, железо 40 150 мг/л, кадмий 0,1 2 мг/л, хлор 150 250 мг/л.

Отработанный электролит содержал 40 45 г/л цинка и 140 165 г/л H2SO4.

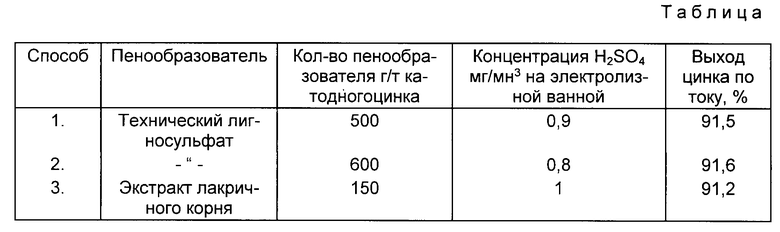

В таблице приведены варианты способа предотвращения образования серно-кислотного тумана.

Как видно из таблицы, при использовании предлагаемого способа улучшаются показатели по концентрации паров серной кислоты над ванной и повышается выход цинка по току.

В связи с тем что экстракт лакрицы по стоимости на два порядка выше отходов целлюлозно-бумажного производства, то даже при более высоком расходе лигносульфоната экономическая целесообразность его использования неоспорима.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ СЕРНОКИСЛОТНОГО ТУМАНА | 1998 |

|

RU2133301C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2192488C2 |

| СПОСОБ ВЫВОДА СУЛЬФАТ-ИОНОВ ИЗ РАСТВОРОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2002 |

|

RU2224035C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ ЭЛЕКТРОЛИЗОМ | 2006 |

|

RU2312173C1 |

| Способ получения цинкового порошка из цинксодержащих отходов | 2017 |

|

RU2663918C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ | 2002 |

|

RU2214464C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2000 |

|

RU2186131C2 |

| СПОСОБ ВЫВОДА СУЛЬФАТ-ИОНОВ ИЗ РАСТВОРОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2001 |

|

RU2192487C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2177360C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2170773C2 |

Использование: цветная металлургия, получение цветных металлов, в частности цинка, методом электролиза водных растворов. Сущность: в способе предотвращения образования серно-кислотного тумана при электролизе в цинковый электролит перед подачей его в электролизные ванны вводят пенообразователь, которым является технический лигносульфонат, представляющий отход целлюлозно-бумажного производства. Количество используемого лигносульфоната составляет 500 - 600 г/т катодного цинка. 1 табл.

Способ предотвращения образования сернокислотного тумана при электролизе, включающий введение пенообразователя в цинковый электролит перед подачей его в электролизные ванны, отличающийся тем, что в качестве пенообразователя используют технический лигносульфонат, являющийся отходом целлюлозно-бумажного производства, в количестве 500 600 г/т катодного цинка.

| Хан О.А., Фульман Н.И | |||

| Новое в электроосаждении цинка | |||

| -М.: Металлургия, 1979, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-11-10—Публикация

1995-07-19—Подача