Изобретение относится к цветной металлургии, к получению цветных металлов, в частности, цинка, методом электролиза водных растворов.

Процесс получения металлов, например, катодного цинка электроосаждением из сернокислых растворов сопровождается выделением газовых веществ. Пузырьки газа, разрываясь у поверхности электролита, способствуют испарению кислоты и образованию агрессивных аэрозолей в атмосфере, называемых серно-кислотным туманом.

С уменьшением выхода цинка по току возрастает газовыделение и тем самым увеличивается концентрация в атмосфере над ваннами серно-кислотного тумана (паров серной кислоты).

Известен способ предотвращения образования сернокислотного тумана путем введения в цинковый электролит перед подачей его в электролизные ванны пенообразователей для создания прочного слоя пены на поверхности электролита в ваннах. В качестве пенообразователей используют мыльный корень или экстракт лакричного корня в количестве 100-500 г на 1 т цинка (см. книгу: О.А. Хан, Н.И. Фульман. Новое в электроосаждении цинка. М.: Металлургия, 1979, с. 8).

Недостатком указанного способа является низкая эффективность защиты, неустойчивость слоя пены ряда добавок, а также отсутствие влияния используемых пенообразователей на снижение интенсивности газовыделения, а следовательно, на повышение выхода цинка по току. Известен также способ предотвращения образования сернокислотного тумана путем введения в цинковый электролит смеси столярного клея и мыльного корня (см. книгу А.П. Снурников. Гидрометаллургия цинка. М. "Металлургия", 1981, с. 291).

Расход клея обычно составляет 200-300 г/т цинка (см. Н.В. Гудима, Я.П. Шейн. Краткий справочник по металлургии цветных металлов. М. "Металлургия" 1995, с. 325).

Недостатком указанного способа - высокий расход столярного клея, что приводит к удорожанию процесса, и низкая эффективность действия смеси добавок как на скорость газовыделений, так и на образование прочного слоя пены особенно в случаях поступления на электролиз электролита пониженного качества.

Наиболее близким по технической сущности и достигаемому результату является способ предотвращения образования сернокислотного тумана путем введения в цинковый электролит перед подачей его в электролизные ванны технического лигносульфоната, являющего отходом целлюлозно-бумажного производства, в количестве 500-600 г/т катодного цинка.

Недостатком указанного способа является образование в поступающем на электролиз цинковом электролите нерастворимых эмульсий, что затрудняет дозировку раствора в электролизные ванны (см. патент N 2095477, опубликовано 10.11.97 г. в Бюл. N 31 по кл. C 25 C 1/16).

Предложен способ предотвращения образования серно-кислотного тумана путем введения в цинковый электролит перед подачей его в электролизные ванны смеси пенообразователей, включающей, кг/т катодного цинка:

Технический лигносульфонат - 250-350

Экстракт лакричного корня - 30-50

Клей костный - 50-120

Предложенный способ испытан в промышленных условиях. Испытания показали, что дозировка смеси в цинковый электролит перед подачей его в электролизные ванны, включающей, кг/т катодного цинка:

Технический лигносульфонат - 250-350

Экстракт лакричного корня - 30-50

Клей костный - 50-120

позволяет исключить образование нерастворимых эмульсий при обеспечении предотвращения образования сернокислотного тумана и повышения выхода цинка по току.

Сведения, подтверждающие возможность осуществления предложенного способа. Проверку способа осуществляют следующим образом.

Технический лигносульфонат порошкообразный - отход целлюлозно-бумажного производства (ТУ 13-0281036-15-90), экстракт лакричного корня (солодковый экстракт) (ГОСТ 22840-77), клей костный (ГОСТ 2067-93), засыпаются в емкость, оборудованной мешалкой, в необходимой пропорции. Заливается вода до соотношения ж: т= 4: 1. Раствор нагревают до температур 40-60oC. Приготовленный раствор с определенной скоростью потока поступает в общий желоб, по которому поток электролита направляется на каскады, а затем в электролизные ванны. Используемый для электролиза очищенный раствор имел следующий состав:

Цинк - 125 - 150 г/л,

Медь - 0,02 - 0,15 мг/л,

Никель - 0,2 - 0,5 мг/л.

Железо - 40 - 150 мг/л,

Марганец - 2 - 6 г/л

Кобальт - 0,5 - 3,5 мг/л

Сурьма - 0,01 - 0,15 мг/л

Отработанный электролит содержал 40-45 г/л цинка, 140-165 г/л H2SO4.

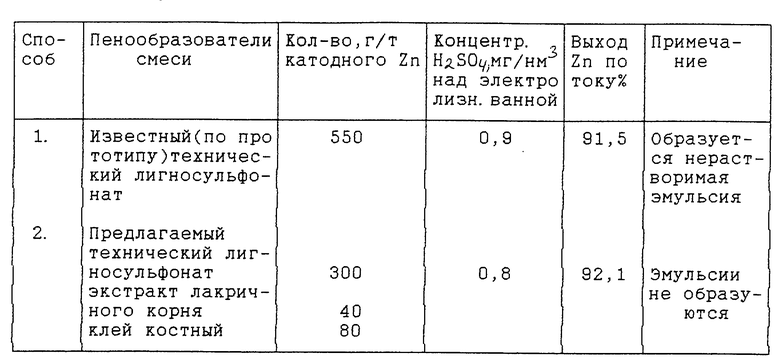

В таблице приведены варианты способа предотвращения образования серно-кислотного тумана.

Как видно из данных таблицы, при использовании предлагаемого способа не образуются нерастворимые эмульсии, что обеспечивает равномерную дозировку электролита в ванны, улучшаются показатели по концентрации паров серной кислоты над ванной и повышается выход цинка по току, обеспечивая экономическую целесообразность использования предложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ СЕРНОКИСЛОТНОГО ТУМАНА | 1995 |

|

RU2095477C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2192488C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ ЭЛЕКТРОЛИЗОМ | 2006 |

|

RU2312173C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2175354C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2170773C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2153013C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2000 |

|

RU2186131C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2172352C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ | 2002 |

|

RU2214464C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2177360C2 |

Способ может быть использован для получения цветных металлов, в частности цинка, методом электролиза водных растворов. Способ осуществляют путем введения в цинковый электролит перед подачей его в электролизные ванны смеси, включающей технический лигносульфонат, экстракт лакричного корня и костный клей в определенном весовом количестве к массе катодного цинка; улучшаются показатели по концентрации паров серной кислоты над ванной и повышается выход цинка по току. 1 табл.

Способ предотвращения образования сернокислотного тумана при электролизе, включающий введение пенообразователей в цинковый электролит перед подачей его в электролизные ванны, отличающийся тем, что в качестве пенообразователей используют смесь, включающую, кг/т катодного цинка:

Технический лигносульфонат - 250 - 350

Экстракт лакричного корня - 30 - 50

Клей костный - 50 - 120п

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ СЕРНОКИСЛОТНОГО ТУМАНА | 1995 |

|

RU2095477C1 |

| Хан О.А., Фульман Н.И | |||

| Новое в электроосаждении цинка | |||

| - М.: Металлургия, 1979, с.8 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ЭЛЕКТРОЛИТИЧЕСКИМ ПУТЕМ | 1938 |

|

SU58170A1 |

| 0 |

|

SU181818A1 | |

| Способ электроосаждения цинка | 1976 |

|

SU596661A1 |

| СПОСОБ И УСТРОЙСТВО ДЕМОНСТРАЦИИ ВИЗУАЛЬНОЙ ИНФОРМАЦИИ | 2003 |

|

RU2250515C2 |

Авторы

Даты

1999-07-20—Публикация

1998-03-16—Подача