Изобретение относится к области цветной металлургии, в частности к способам мокрой классификации цинковых огарков.

Известен способ переработки цинковых огарков путем разделения продуктов обжига на гидроциклонах на классы (-0,2-0,3 мм) и (+0,2 мм). Верхний слив (класс -0,2-0,3 мм) поступает в нейтральную ветвь цеха выщелачивания. Нижний слив - песковый продукт (класс +0,2-0,3 мм) поступает на довыщелачивание в более жестких условиях в специальные емкости (см. Бюллетень "Цветная металлургия", 1978, 2, с.23-24).

Недостатком указанного способа является высокий выход песковых фракций после довыщелачивания, которые необходимо дополнительно перерабатывать с целью извлечения цинка, например, вельц-процессом.

Известен способ переработки цинковых огарков, включающий операции классификации цинкового огарка на крупные, средние и мелкие фракции, их псевдоожижение, кислотное выщелачивание с окислителем (см. а. с. СССР 1116735, кл. С 22 В 19/22, опубл. бюл. 25 от 07.07.86).

К недостаткам указанного способа можно отнести высокое содержание кремнезема 0,31 г/л в цинксульфатном растворе, что ухудшает отстаивание и фильтрацию пульп.

Наиболее близким по технической сущности и достигаемому результату является способ переработки цинковых огарков, включающий гидравлическую классификацию с направлением верхнего слива, содержащего тонкие фракции огарка, на нейтральное выщелачивание и выделением песковой части (+0,2 мм) (нижний слив) с подачей ее в шаровые мельницы. Далее измельченный продукт поступает на кислое выщелачивание при кислотности 10-25 г/л. После выщелачивания пульпа поступает в конусный классификатор. Верхний слив конуса возвращается на смыв огарка у печей КС, а нижний слив вновь выщелачивается в пачуках, но при более высокой кислотности 25-30 г/л. Нижний слив конуса (пески) далее направляется на повторное выщелачивание или на сушку и вельцевание (см. А.П. Снурников. Гидрометаллургия цинка. М.: Металлургия, 1981, с. 93-97) (ближайший аналог).

Способ имеет следующие недостатки:

- многостадийность процесса переработки песковой фракции огарка и высокий выход песков до 2000 т/год, которые необходимо направлять на вельцевание. Подготовка песков к вельцеванию требует отдельной от цинковых кеков технологической нитки с обязательной сушкой в сушильном барабане;

- большой переход кремнезема в раствор до 2-3 г/л при высокой кислотности выщелачивания песков 10-30 г/л, что ухудшает отстаивание, фильтруемость и выбор твердого из гидрометаллургического цикла.

Техническим результатом изобретения является исключение выхода песковой фракции огарка (+0,2-0,3 мм) и получение цинковых растворов с минимальным содержанием растворимого кремнезема. Указанный результат достигается тем, что в способе переработки цинковых огарков, включающем гидравлическую классификацию цинкового огарка с направлением верхнего слива на нейтральное выщелачивание, а нижнего слива (песковой фракции) на измельчение в шаровую мельницу, гидравлическую классификацию и измельчение проводят в замкнутом цикле с подачей отработанного электролита на стадию измельчения песковой фракции руды при рН пульпы, выходящей из мельницы, в пределах 3,5-4,0.

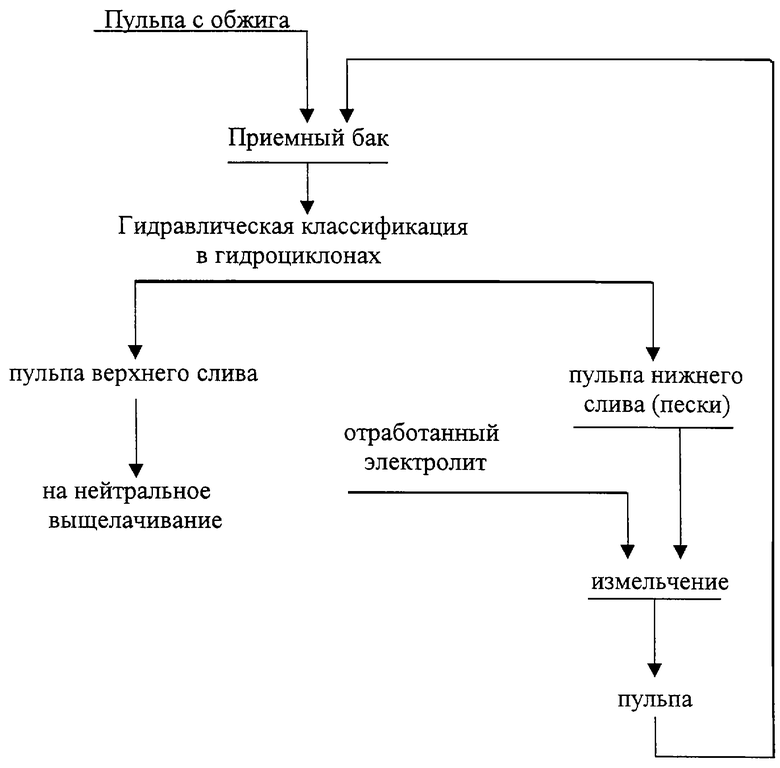

Способ осуществляется следующим образом (см. чертеж).

Пульпа после отделения крупных комков (+3-5 мм) на ситах направляется в приемный бак установки классификации. рН пульпы 4,5-5,0.

Из приемного бака пульпа насосами подается на гидроциклоны. Верхний слив гидроциклона направляется на нейтральное выщелачивание, а нижний слив (песковая фракция огарка) вместе с отработанным электролитом поступает на измельчение в шаровую мельницу. рН пульпы, выходящей из мельницы, поддерживается в пределах 3,5-4,0 и регулируется количеством подаваемого отработанного электролита. Пульпа, выходящая из мельницы, направляется в приемный бак и вместе с исходной пульпой, поступающей из обжигового цеха, подается на классификацию на гидроциклоны.

Предложенный способ испытан в промышленных условиях.

Испытания показали, что подача отработанного электролита в замкнутый цикл классификации и измельчения непосредственно в шаровую мельницу вместе с песковой фракцией огарка при рН пульпы, выходящей из мельницы, в пределах 3,5-4,0 позволяет исключить выход песковой фракции огарка (+0,2-0,3 мм) и получить цинковые растворы с содержанием кремнезема менее 1 г/л, не влияющим при таких концентрациях на процессы отстаивания и фильтрации.

Так, при снижении рН менее 3,5 возрастает содержание кремнезема в растворах, а при повышении выше 4,0 в цикле классификации и измельчения происходит накопление песковой фракции огарка (+0,2-0,3 мм) и поступление ее с верхним сливом гидроциклона на нейтральное выщелачивание, что создает трудности при последующей фильтрации цинковых кеков.

Проверку способа осуществляли следующим образом.

Пульпа с обжига поступала в приемные баки. Содержание твердого в пульпе составляло 200 г/л, в том числе песковой фракции огарка (+0,2-0,3 мм) 24,8 г/л. С нижним сливом гидроциклонов выходило 1,8% от объема пульпы, поступающей в приемные баки, с содержанием твердого 2100 г/л, в том числе песковой фракции 1260 г/л. Нижний слив смешивался с отработанным электролитом электролиза цинка (цинк 45 г/л, серная кислота 170 г/л), расход которого поддерживали по величине рН пульпы 3,5-4,0, выходящей из мельницы в процессе работы.

Испытания показали, что содержание песковой фракции огарка (+0,2-0,3 мм) в верхнем сливе гидроциклонов находилось на постоянном уровне и составляло 0,5 г/л, что приемлемо для работы цеха выщелачивания продуктов обжига. Содержание кремнезема в цинксодержащем растворе составило 0,1 г/л. При таком содержании кремнезема в растворе отстаивание и фильтрация пульп проходили без осложнений с минимальным расходом флокулянта.

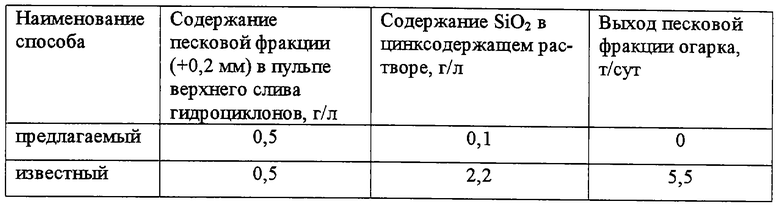

В таблице приведены сравнительные данные проверки известного и предлагаемого способа переработки цинковых огарков.

Как видно из полученных данных, при использовании предлагаемого способа исключается выход песков, которые необходимо утилизировать по многостадийной технологии, включая сушку классифицированного нефильтрованного продукта и вельцевание. Снижается содержание кремнезема в цинксодержащих растворах, выходящих с установки классификации, с 2,2 до 0,1 г/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ | 2008 |

|

RU2375478C1 |

| СПОСОБ ОТДЕЛЕНИЯ РАСТВОРА ОТ ТВЕРДОГО ДЛЯ ПРОДУКТОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2185225C2 |

| СПОСОБ ВЫВОДА СУЛЬФАТ-ИОНОВ ИЗ РАСТВОРОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2002 |

|

RU2224035C1 |

| СПОСОБ ВЫВОДА СУЛЬФАТ-ИОНОВ ИЗ РАСТВОРОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2001 |

|

RU2192487C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2170773C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2192488C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2175356C1 |

| СПОСОБ ВОДНОЙ ОТМЫВКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2156314C1 |

| СПОСОБ ФИЛЬТРАЦИИ ПРОМЫШЛЕННЫХ ПРОДУКТОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2002 |

|

RU2212267C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2175354C2 |

Изобретение относится к цветной металлургии, к способам мокрой классификации цинковых огарков. В предложенном способе, включающем гидравлическую классификацию цинкового огарка с направлением верхнего слива на нейтральное выщелачивание, а нижнего слива - песковой фракции огарка на измельчение в шаровую мельницу, согласно изобретению гидравлическую классификацию и измельчение проводят в замкнутом цикле с подачей отработанного электролита на стадию измельчения песковой фракции огарка при рН пульпы, выходящей из мельницы, в пределах 3,5-4,0. Способ позволяет упростить схему мокрой классификации, исключить выход песков и улучшить качество цинксодержащего раствора. 1 ил., 1 табл.

Способ переработки цинковых огарков, включающий гидравлическую классификацию цинкового огарка с направлением верхнего слива на нейтральное выщелачивание, а нижнего слива - песковой фракции огарка на измельчение в шаровую мельницу, отличающийся тем, что гидравлическую классификацию и измельчение проводят в замкнутом цикле с подачей отработанного электролита на стадию измельчения песковой фракции огарка при рН пульпы, выходящей из мельницы, в пределах 3,5-4,0.

| СНУРНИКОВ А.П | |||

| Гидрометаллургия цинка | |||

| - М.: Металлургия, 1981, с.93-97 | |||

| Абдеев М.А | |||

| и др | |||

| Современные способы переработки свинцово-цинковых руд и концентратов | |||

| - М.: Металлургия, 1964, с.121-123 | |||

| SU 924136, 30.04.1982 | |||

| JP 5171310, 09.07.1993. |

Авторы

Даты

2003-10-20—Публикация

2002-01-28—Подача