Изобретение относится к области гидрометаллургического производства цинка, в частности, к очистке растворов от примесей, например сульфатов.

Известны способы вывода сульфат-ионов из растворов цинкового производства (в виде маточной влаги) с цинковыми кеками, включающие:

а) вельцевание цинковых кеков, при этом сульфатная сера переходит в газовую фазу в виде сернистого ангидрида и в клинкер в виде сульфидов различных металлов (меди, железа и т.д.).

Недостатком указанного способа является загрязнение воздушного бассейна сернистым ангидридом (1-2 мг/нм3);

б) гидрометаллургическую переработку цинковых кеков с перевода сульфатов в трудноутилизируемый ярозитный осадок.

Недостатком указанного способа является образование экологически опасных отвалов солей цветных металлов (см. Пирэ Н.Л. "Технико-экономическое сопоставление современных способов утилизации хвостов, образующихся в цинкэлектролитном производстве" / ERZmetall, т. 48 (1995 г.), 8, с. 498-517).

Наиболее близким по технической сущности и достигаемому результату является способ очистки сточных вод от примесей, например сульфатов, включающий введение в раствор нейтрализатора - извести, перемешивание при рН 8,5 - 9,5 и последующую фильтрацию суспензии (А.П. Снурников "Гидрометаллургия цинка", М., 1981 г., с. 357-358).

Недостатком указанного способа является то, что известково-сульфатный шлам требует утилизации в вельц-печах с переводом части серы в отходящие газы, выбрасываемые в атмосферу.

Техническим результатом данного изобретения является утилизация сульфат-ионов в товарный продукт и исключение загрязнения окружающей среды. Указанный результат достигается тем, что в известном способе вывода сульфат-ионов из растворов цинкового производства, включающем введение в раствор нейтрализатора, перемешивание и фильтрацию полученной суспензии, согласно изобретению в качестве нейтрализатора используют пульпу известняка с концентрацией 50-60 г/л, а нейтрализацию осуществляют при рН 1,5-2,0.

Предложенный способ проверен в промышленных условиях. Испытания показали, что сульфат-ионы переходят в двухводный гипс, который при сушке при Т= 140-160oС переходит в полуводный гипс. При тестировании полуводного гипса по ГОСТу 23789-73 установлено, что гипс соответствует марке Г- 6IБ (ГОСТ 125-79) и пригоден для изготовления гипсовых строительных изделий всех видов. При этом утилизируются сульфат-ионы в товарный продукт и исключается загрязнение окружающей среды.

Сведения, подтверждающие возможность осуществления предложенного способа.

Проверка способа вывода сульфат-ионов из растворов цинкового производства осуществляется следующим образом.

В отработанный цинковый электролит состава, г/л: серная кислота - 150-180; цинк - 30-50 подается пульпа известняка, получаемая путем мокрого его помола в шаровой мельнице. Крупность известняка менее 0,2 мм, а содержание твердого в пульпе 50-60 г/л. Расход известняка составляет 101-102% от стехиометрического. Процесс нейтрализации ведут в течение 6 часов при рН 1,5-2,0. Затем пульпу фильтруют, осадок промывают водой. Фильтрат направляют на извлечение цинка, а промывные воды направляют в голову процесса на помол известняка. Влажный осадок сушат в печи "КС" при температуре 140-160oС в течение 3-4 ч до получения полуводного гипса. Содержание основного вещества (CaSO4•0,5 Н2О) составляет 97-98%. Тестирование гипса проводили согласно ГОСТу 237-89-73, при этом установлено, что полученный полуводный гипс соответствует (по ГОСТу 125-79) марке Г-6IБ:

- предел прочности на сжатие образцов балочек размером 40•40•160, выдержанных в течение двух часов, составляет при сжатии 62-67 кг/см2, а при изгибе 31-33 кг/см2;

- после затворения водой образец начинает схватываться через 7-10 мин, причем процесс схватывания завершается через 25-27 мин;

- ситовый анализ на сите 0,2 мм показал, что остаток составляет 19-21%.

В процессе сушки не происходит выбросов вредных веществ в атмосферу. Полуводный гипс является товарным продуктом и может быть использован при производстве цемента и гипсовых строительных изделий. Для сравнения проводили опыт по прототипу. Раствор отработанного электролита состава, приведенного выше, нейтрализовался известью до рН 8,5-9,5. Процесс проводили в течение 7-8 часов. Осадок отфильтровывали, промывали и сушили в условиях, приведенных выше. Расход известняка составлял 200-210% от стехиометрически необходимого.

Полученный осадок имел состав, %: гипс полуводный (CaSO4•0,5 Н2О) - 58-60%, цинк 10-12%, карбонат кальция - остальное.

Осадок обладал слабыми вяжущими свойствами и при испытаниях имел прочность на сжатие около 12 кг/см2, что ниже нижнего предела, предъявляемого к вяжущим.

При этом необходимо было из-за высокого содержания цинка утилизировать осадок пирометаллургическим способом, например, путем ввода в шихту вельц-печей или "КС", что приведет к загрязнению окружающей среды отходящими серосодержащими газами.

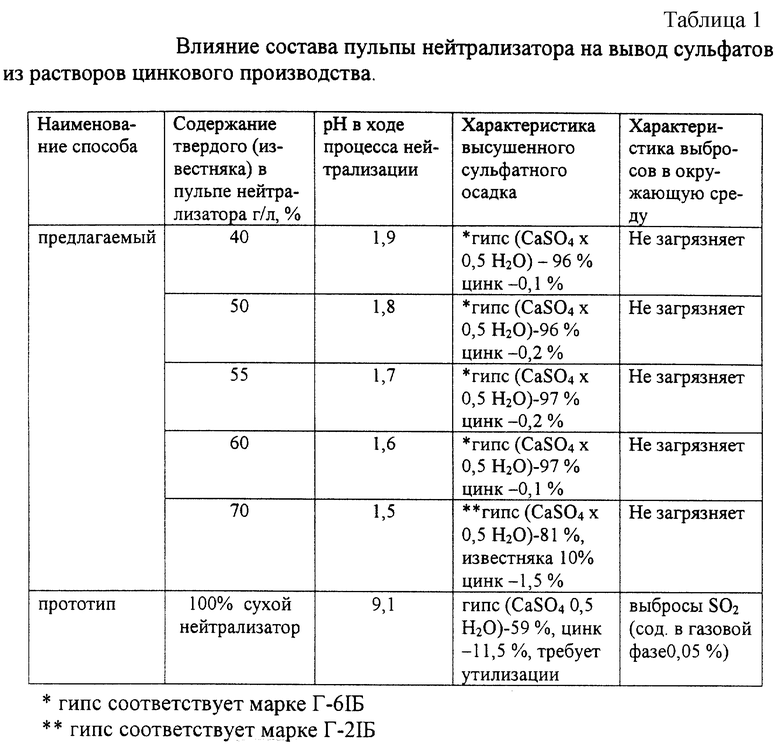

Результаты даны в табл. 1.

Из приведенных данных видно, что подача нейтрализатора в виде пульпы известняка (сод. твердого 50-60 г/л) позволяет вывести сульфат-ион из растворов цинкового производства (сод. SO4 2- менее 0,5 г/л) в виде полуводного гипса, соответствующего марке Г-6IБ, и исключить загрязнение окружающей среды. Снижение концентрации известняка в пульпе не позволяет увеличить положительный эффект, кроме того происходит разбавление за счет дополнительного ввода воды.

Увеличение содержания известняка в пульпе более 70 % снижает марочность гипса за счет образования комков известняка, при этом увеличивается содержание цинка в отмытом осадке.

Для сравнения проводили опыт по прототипу, при этом получается осадок, не пригодный для строительных работ (хотя и обладает слабыми вяжущими свойствами - прочность на сжатие 11,7 кг/см3), и требует утилизации в вельц-печах из-за высокого содержания цинка 11,5%. В процессе вельцевания образуются серосодержащие отходящие газы (сод. SO2 около 0,05%).

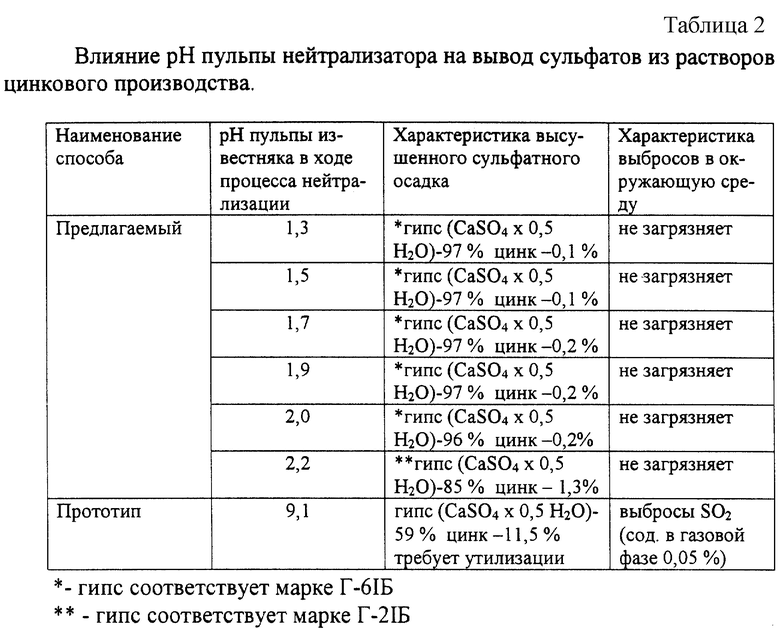

Результаты даны в табл. 2.

Из приведенных данных видно, что подача нейтрализатора в виде пульпы при рН 1,5-2,0 позволяет вывести сульфат-ион из растворов цинкового производства (сод. SO4 2- менее 0,5 г/л) с получением полуводного гипса, соответствующего марке Г-6IБ, и исключить загрязнение окружающей среды.

Снижение рН пульпы в ходе процесса нейтрализации более 1,3 не приводит к увеличению положительного эффекта.

Увеличение рН пульпы более 2,2 снижает положительный эффект - снижение марочности гипса и резкое увеличение содержания в гипсе цинка.

Для сравнения проводили опыт по прототипу, описание опыта и полученные результаты приведены в примере 1.

Таким образом, данные, приведенные в примерах 1 и 2, показывают, что в предлагаемом способе при использовании в качестве нейтрализатора пульпы известняка оптимальная концентрация известняка в пульпе составляет 50-60 г/л, а оптимальный рН процесса 1,5-2,0.

Использование способа обеспечивает по сравнению с известным получение гипса, соответствующего марке Г-6IБ по ГОСТу 125-79, и исключает выбросы в окружающую среду серосодержащих газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫВОДА СУЛЬФАТ-ИОНОВ ИЗ РАСТВОРОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2002 |

|

RU2224035C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2192488C2 |

| СПОСОБ ВОДНОЙ ОТМЫВКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2156314C1 |

| СПОСОБ ФИЛЬТРАЦИИ ПРОМЫШЛЕННЫХ ПРОДУКТОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2002 |

|

RU2212267C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ИНДИЯ ИЗ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ | 2000 |

|

RU2181783C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2172352C1 |

| СПОСОБ ОТДЕЛЕНИЯ РАСТВОРА ОТ ТВЕРДОГО ДЛЯ ПРОДУКТОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2185225C2 |

| СПОСОБ ФИЛЬТРАЦИИ ПРОМЫШЛЕННЫХ ПРОДУКТОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 1997 |

|

RU2135260C1 |

| СПОСОБ ВАЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2119965C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ | 2002 |

|

RU2214464C1 |

Изобретение может быть использовано в гидрометаллургическом производстве цинка, например, для очистки растворов от сульфат-ионов. Способ включает введение в раствор нейтрализатора, в качестве которого используют пульпу известняка с концентрацией 50-60 г/л, и нейтрализацию осуществляют при рН 1,5-2,0. Обеспечивается исключение выбросов в окружающую среду серосодержащих газов и получение марочного гипса. 1 з.п. ф-лы, 2 табл.

| СНУРНИКОВ А.П | |||

| Гидрометаллургия цинка | |||

| - М.: Металлургия, 1981, с.357-358 | |||

| ШЕЙН Я.П | |||

| и др | |||

| Краткий справочник металлурга по цветным металлам | |||

| - М.: Металлургия, 1964, с.284-289 | |||

| ПИРЭ Н.Л | |||

| Технико-экономическое сопоставление современных способов утилизации хвостов, образующихся в цинк-электролитном производстве | |||

| - ERZ metal, т.48, 1995, №8, с.498-517. |

Авторы

Даты

2002-11-10—Публикация

2001-03-28—Подача