Изобретение относится к машиностроению, а именно к гидравлическим приводам, и предназначено для использования в гидрофицированных технологических линиях и подъемных механизмах, применяемых в промышленности, строительстве и на транспорте.

Известны гидрозамки, предназначенные для свободного (без сопротивления) пропускания потока рабочей жидкости к гидродвигателю, для фиксации гидродвигателя и для свободного истечения рабочей жидкости из гидродвигателя при наличии управляющего давления [1,2]

Наиболее близким по совокупности существенных признаков с предлагаемым устройством является трехлинейный односторонний гидрозамок (например, типа КУ, исполнение 4 и 2, выпускаемый грязинским ПО "Гидроагрегат"), который и принят в качестве прототипа [3] Известный гидрозамок содержит корпус, запорный клапан, образующий в корпусе надклапанную и подклапанную полости, и управляющий поршень со штоком, взаимодействующий через упомянутый шток с запорным клапаном со стороны подклапанной полости и образующий с корпусом камеру управления. Отличительными особенностями такого гидрозамка являются, во-первых, наличие одного управляющего поршня и одной камеры управления и, во-вторых, обеспечение свободного истечения рабочей жидкости из надклапанной полости в подклапанную полость при подаче давления в камеру управления и открытии запорного клапана.

Недостатком известного гидрозамка является то, что использование его в гидравлических приводах обусловливает недостаточную надежность работы этих приводов, что в свою очередь может привести к аварийной ситуации. Кроме того, использование известных гидрозамков вызывает увеличение массогабаритных параметров приводов. Данное утверждение можно подтвердить на следующих примерах.

В ряде подъемных механизмов и технологических линий необходимо осуществлять многократные перемещения (подъемы и опускания) в произвольной последовательности двух объектов, например кареток, каждая из которых связана со своим исполнительным цилиндром. Однако необходимо исключить возможность одновременного подъема обоих цилиндров на полную величину их рабочих ходов, поскольку при такой ситуации будет происходить столкновение кареток. Соответствующая гидросистема перемещения кареток содержит насос, два реверсивных распределителя и два трехлинейных односторонних гидрозамка, надклапанные полости которых через дроссели с обратным клапанами соединены с рабочими полостями исполнительных цилиндров. Выходные каналы одного распределителя связаны с подклапанной полостью и камерой управления гидрозамка, соединенного с первым цилиндром, а выходные каналы другого распределителя с подклапанной полостью и камерой управления гидрозамка, соединенного с вторым цилиндром. При переключениях распределителя осуществляются подъемы и опускания соответствующего цилиндра. Подъемный механизм оснащен контрольной электросистемой с концевыми выключателями, контактирующими с каретками при нахождении цилиндров на конечном участке их рабочих ходов. Если вследствие ошибочных действий оператора производится подъем одного цилиндра на полную величину его рабочего хода при полностью выдвинутом штоке другого цилиндра, то контрольная электросистема по суммарному сигналу концевых выключателей прекращает операцию подъема путем подачи команды на возвращение распределителей в исходную позицию или на перевод насоса в режим холостого хода. При неисправности концевых выключателей, обрыве электроцепей контрольной системы, отсутствии электропитания ошибочные действия оператора обусловливают возникновение аварийной ситуации столкновение кареток. Кроме того, оснащение подъемного механизма контрольной электросистемой приводит к увеличению его массогабаритных параметров и росту стоимости.

Другой пример. Многие гидросистемы технологического оборудования содержат исполнительный цилиндр и односторонний гидрозамок, подключенный своей надклапанной полостью к указанному цилиндру (см. Добринский Н.С. "Гидравлический привод прессов". М. Машиностроение, 1975, рис. 100, 101 и 103). В магистраль, соединяющую подклапанную полость гидрозамка с баком, включен дроссель, предназначенный для ограничения скорости опускания груженого цилиндра. Параллельно дросселю установлен обратный клапан, необходимый для свободного пропускания рабочей жидкости к цилиндру при его подъеме. В процессе эксплуатации технологического оборудования могут иметь место: нахождение дросселя в открытом положении вследствие ошибочных действий оператора, нарушение целостности (разрушение) магистрали, соединяющей дроссель с подклапанной полостью гидрозамка, перед началом опускания. В этих случаях при подаче давления в камеру управления известного гидрозамка (для выполнения операции опускания цилиндра под нагрузкой) будет иметь место аварийная ситуация падение объекта в пределах хода цилиндра. К числу недостатков указанных гидросистем, содержащих известные односторонние гидрозамки, следует отнести также значительные занимаемые ими объемы, что обусловлено необходимостью размещения таких элементов, как дроссель, обратный клапан и связанная с ними сеть трубопроводов.

Задачей, решаемой изобретением, является повышение надежности гидросистем с гидрозамками, а также уменьшение их массогабаритных параметров.

Решение указанной задачи обеспечивается тем, что в известном гидрозамке, содержащем запорный клапан, образующий в корпусе гидрозамка надклапанную и подклапанную полости, и управляющий поршень, взаимодействующий через шток с запорным клапаном со стороны подклапанной полости и образующий с корпусом камеру управления, согласно изобретению в корпусе со стороны камеры управления установлен второй управляющий поршень, взаимодействующий через шток с первым управляющим поршнем и образующий в корпусе вторую камеру управления. Использование предлагаемого гидрозамка в подъемных механизмах позволяет исключить из их состава контрольные электросистемы с концевыми выключателями, что повышает надежность работы этих механизмов и снижает их массогабаритные параметры.

В запорном клапане со стороны надклапанной полости соосно последнему может быть установлен подпружиненный клапан с центральным отверстием, а в корпусе установлен дроссель с рабочим наконечником, установленным в упомянутом отверстии с радиальным зазором, сообщающим надклапанную и подклапанную полости при открытом положении запорного клапана. Гидрозамок такой конструкции заменяет собой 4 традиционных гидроэлемента: известный гидрозамок и параллельно расположенные дроссель, обратный клапан и отсечной распределитель, необходимый для быстрого опускания исполнительного цилиндра вхолостую. Упрощается также и сеть трубопроводов гидросистемы. При использовании такого гидрозамка нарушение целостности (разрушение) магистрали, соединяющей подклапанную полость гидрозамка с баком, не приводит к падению объекта в процессе его опускания.

Второй управляющий поршень имеет рабочий ход, меньший рабочего хода первого управляющего поршня, а площадь второго управляющего поршня больше площади первого управляющего поршня. При этом исключается возможность падения объекта в процессе его опускания из-за ошибочных действий оператора.

Дроссель может быть выполнен регулируемым, что позволяет производить опускание объектов с различной массой в режиме оптимальной скорости. При этом сокращается суммарное время операций опускания.

Для повышения технологичности предлагаемого гидрозамка, уменьшения его стоимости и облегчения установки оптимальной скорости опускания рабочий наконечник дросселя может быть выполнен в виде обратного конуса. При этом центральное отверстие подпружиненного клапана имеет цилиндрическую форму.

Аналогичный эффект достигается при выполнении рабочего наконечника дросселя в виде ступенчатого цилиндра. В этом случае указанное центральное отверстие имеет коническую форму.

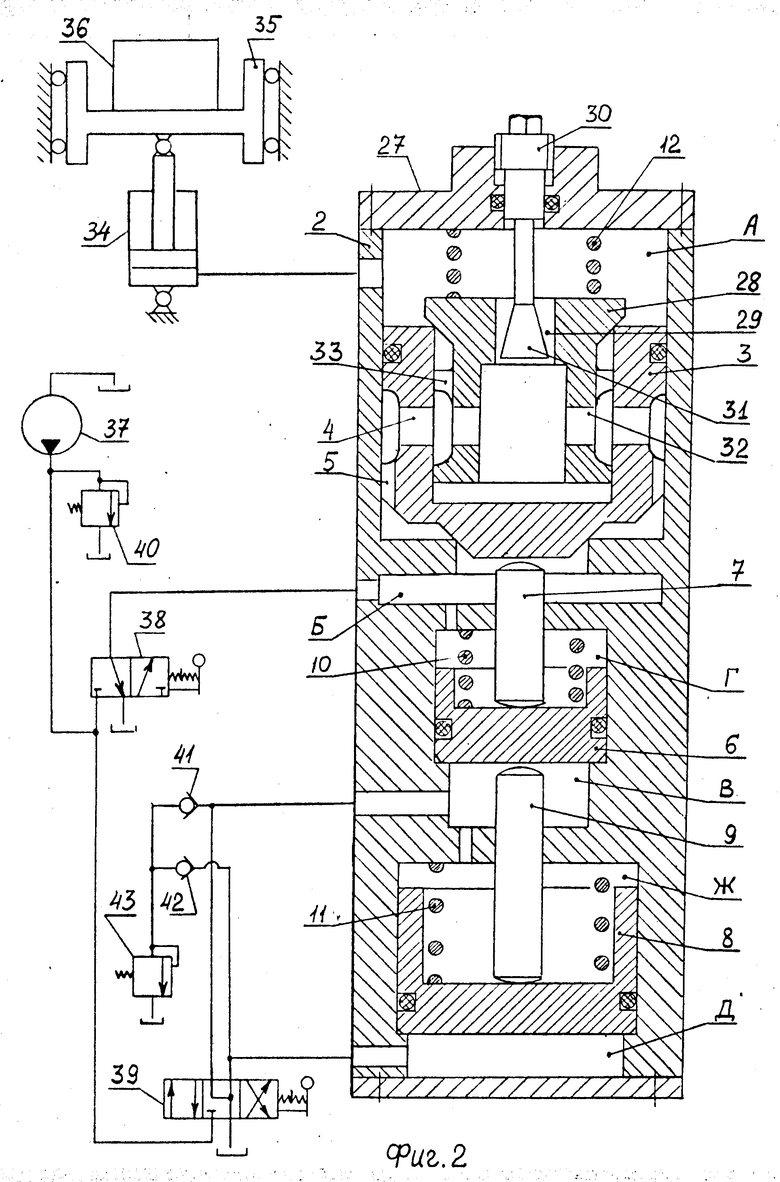

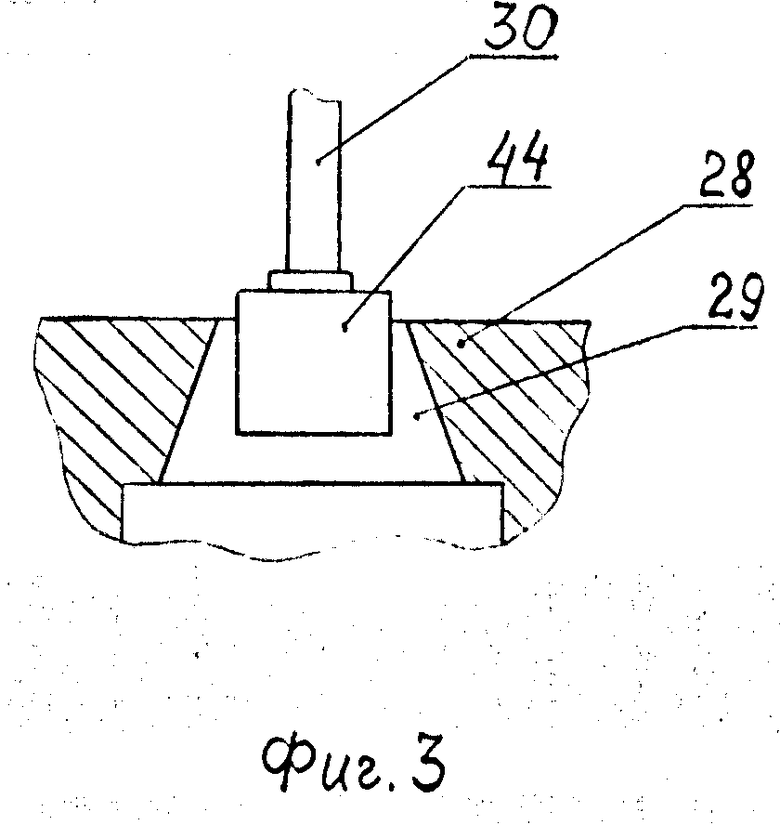

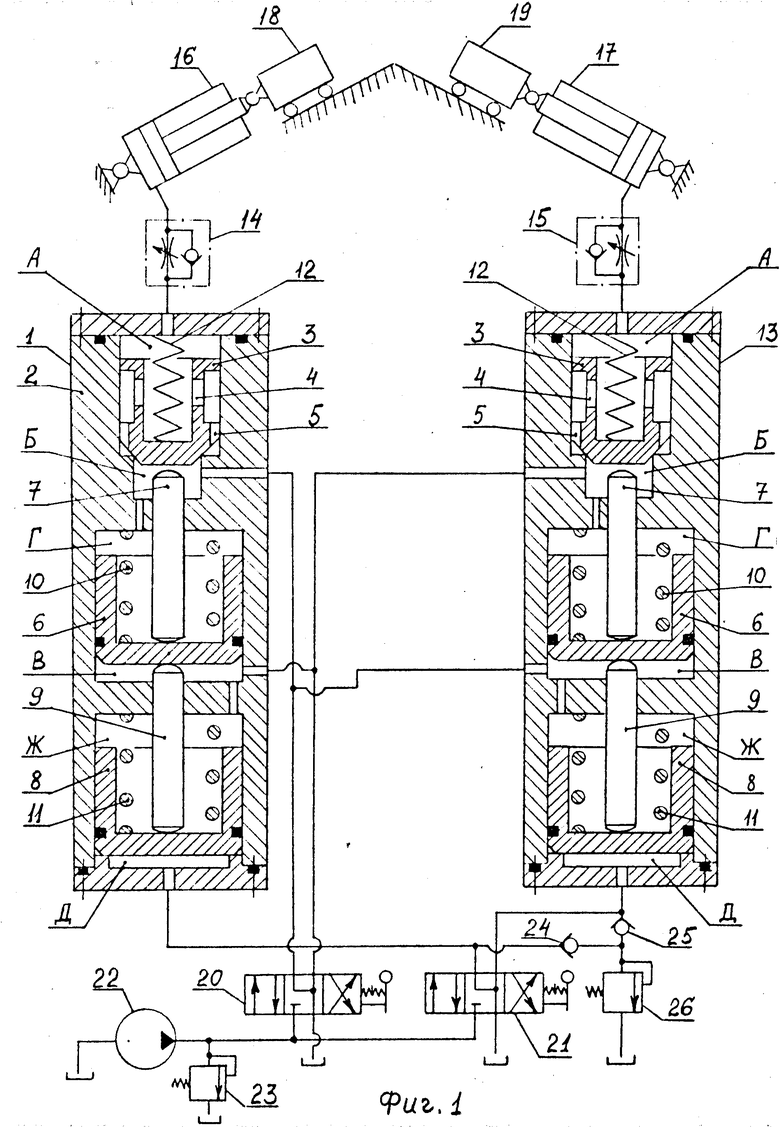

На фиг. 1 и 2 представлены конструктивные схемы предлагаемого гидрозамка с гидросистемами; на фиг. 3 вариант исполнения рабочего наконечника дросселя гидрозамка.

Гидросистема, представленная на фиг. 1, содержит два предлагаемых гидрозамка. Гидрозамок 1 содержит корпус 2, в верхней части которого расположен запорный клапан 3, образующий надклапанную полость А и подклапанную полость Б. В запорном клапане 3 выполнены радиальные окна 4 и продольные пазы 5, служащие для соединения указанных полостей при открытом положении этого клапана. В средней части корпуса 2 размещен первый управляющий поршень 6, образующий с корпусом 2 первую камеру управления B и взаимодействующий через шток 7 с запорным клапаном 3. Подклапанная полость Б и штоковая полость Г сообщены между собой. В нижней расточке корпуса 2 со стороны первой камеры В установлен второй управляющий поршень 8, взаимодействующий через шток 9 с первым управляющим поршнем 6 и образующий с корпусом 2 вторую камеру управления Д. Первая камера В и штоковая полость Ж сообщены между собой. С помощью пружин 10 и 11 управляющие поршни 6, 8 и шток 9 удерживаются в исходном нижнем положении. С помощью пружины 12 запорный клапан 3 прижимается к своему седлу, а шток 7 удерживается в исходном нижнем положении.

Гидрозамок 13 выполнен аналогичным образом.

Надклапанные полости А гидрозамков 1 и 13 через дроссели с обратными клапанами 14 и 15 сообщены с исполнительными цилиндрами 16 и 17, служащими для перемещения (подъема и опускания) по наклонной плоскости груженых кареток 18 и 19. Дроссели с обратными клапанами 14 и 15 предназначены для ограничения скорости опускания кареток 18, 19 и для свободного пропускания масла к исполнительным цилиндрам 16, 17 при подъеме указанных кареток. Цилиндры 16, 17 с каретками 18, 19 размещены таким образом, что при одновременном выдвижении цилиндров 16, 17 на полную величину их рабочих ходов будет иметь место соударение (столкновение) этих кареток. Реверсивные распределители 20 и 21, служащие для подъема и опускания цилиндров 16 и 17, своими входными отверстиями соединены с насосом 22 и предохранительным клапаном 23, предназначенным для защиты гидросистемы от перегрузок. Одно выходное отверстие реверсивного распределителя 20 соединено с подклапанной полостью Б гидрозамка 1 и с первой камерой управления В гидрозамка 13, а другое выходное отверстие - с подклапанной полостью Б гидрозамка 13 и с первой камерой управления В гидрозамка 1. Выходные отверстия реверсивного распределителя 21 связаны с вторыми камерами управления Д гидрозамков 1 и 13. К указанным камерам Д через обратные клапаны 24 и 25 подсоединен перепускной клапан 26, позволяющий снизить затраты мощности при опускании кареток 18 и 19. Давление настройки клапана 26 определяется давлением в надклапанных полостях А гидрозамков 1, 13 от веса груженых кареток 18, 19 и отношением площади второго управляющего поршня 8 к площади седла запорного клапана 3. Чем больше это отношение, тем меньше давление настройки перепускного клапана 26. В состав гидросистемы входят также фильтры и устройство для разгрузки насоса (не показаны).

Гидрозамок 27 (см. фиг. 2) конструктивно аналогичен гидрозамкам 1, 13 и дополнительно содержит подпружиненный клапан 28 с центральным отверстием 29, установленный в запорном клапане 3, и дроссель 30 с рабочим наконечником 31, установленный в корпусе 2. Рабочий наконечник 31 размещен в центральном отверстии 29 с радиальным зазором, который выполняет функцию дроссельной щели, ограничивающей расход масла через гидрозамок 27 в процессе опускания груза. При открытом положении запорного клапана 3 надклапанная полость А сообщается с подклапанной полостью Б через указанную дроссельную щель, радиальные окна 32 подпружиненного клапана 28, радиальные окна 4 запорного клапана 3 и его продольные пазы 5. При поднятом (относительно запорного клапана 3) положении подрпружиненного клапана 28 и открытом положении запорного клапана 3 подклапанная полость Б практически свободно сообщается с надклапанной полостью А через продольные пазы 5 и радиальные окна 4 запорного клапана 3 и через продольные пазы 33 подпружиненного клапана 28.

Дроссель 30 выполнен регулируемым, причем его рабочий наконечник 31 выполнен в виде обратного конуса, а центральное отверстие 29 подпружиненного клапана 28 имеет цилиндрическую форму. Такие конструктивные особенности гидрозамка 27 обеспечивают повышение его технологичности, уменьшение стоимости и легкую регулировку величины упомянутой дроссельной щели, что позволяет, в свою очередь, осуществлять опускание грузов различного веса в режиме оптимальной скорости. Рабочий ход поршня 8 равен максимальному перемещению поршня 8 за вычетом осевого зазора между штоком 9 и первым управляющим поршнем 6 и осевого зазора между штоком 7 и запорным клапаном 3. Иными словами, величина рабочего хода поршня 8 определяет величину подъема запорного клапана 3 с подпружиненным клапаном 28 (при подаче управляющего давления в камеру Д). Аналогичным образом величина рабочего хода поршня 6, равная его максимальному перемещению за вычетом осевого зазора между штоком 7 и запорным клапаном 3, определяет величину подъема этого клапана с подпружиненным клапаном 28 при подаче управляющего давления в камеру В.

Надклапанная полость А соединена с поршневой полостью исполнительного цилиндра 34, с помощью которого осуществляются подъем и опускание каретки 35 как с грузом 36, так и вхолостую. Насос 37 через двухпозиционный распределитель 38 сообщен с подклапанной полостью Б, а через реверсивный распределитель 39 с камерами управления В и Д. Предохранительный клапан 40 необходим для защиты насоса 37 от перегрузок. К камерам управления В и Д через обратные клапаны 41 и 42 подсоединен перепускной клапан 43. Давление настройки указанного клапана, служащего для снижения затрат мощности при опускании груженого цилиндра 34, существенно меньше давления настройки предохранительного клапана 40.

Площадь первого управляющего поршня 6 гидрозамка 27 назначается из условия невозможности открывания запорного клапана 3 при наличии в надклапанной полости А рабочего давления от веса каретки 35 с грузом 36. С другой стороны, площадь поршня 6 должна быть достаточной для открывания запорного клапана 3 и удержания его в этом положении при наличии в надклапанной полости А небольшого давления от веса пустой каретки 35. Рабочий ход поршня 6 назначается из условия подъема запорного клапана 3 на такую величину, при которой нижний торец центрального отверстия 29 располагается значительно выше нижнего торца рабочего наконечника 31 дросселя 30. При этом с увеличением рабочего хода поршня 6 радиальный зазор между рабочим наконечником 31 и центральным отверстием 29 возрастет (на 1-2 порядка по сравнению с величиной этого зазора при расположении запорного клапана 3 в исходной нижней позиции), что обусловливает резкое снижение дроссельных свойств указанного зазора и, соответственно, возможность опускания цилиндра 34 вхолостую за минимально возможно время.

Площадь второго управляющего поршня 8 больше площади первого управляющего поршня 6, поскольку назначается из условия гарантированного открывания запорного клапана 3 при наличии в наклапанной полости а рабочего давления от веса каретки 35 с грузом 36. Рабочий ход поршня 8 назначается меньше рабочего хода поршня 6, так как перемещение поршня 8 не должно приводить к сколько-нибудь существенному увеличению радиального зазора. В этом случае дроссельные свойства указанного зазора сохраняются, что исключает возможность падения каретки 35 с грузом 36 в пределах хода цилиндра 34 при выполнении операции опускания.

На фиг. 3 показан вариант исполнения предлагаемого гидрозамка, в котором рабочий наконечник дросселя 30 выполнен в виде ступенчатого цилиндра 44, а центральное отверстие 29 подпружиненного клапана 28 имеет коническую форму. Диаметр цилиндрического наконечника 44 больше диаметра хвостовика дросселя 30.

Предлагаемый гидрозамок работает следующим образом. В исходном состоянии распределители 20, 21 и элементы гидрозамков 1, 13 занимают позиции, как показано на фиг. 1. Цилиндры 16, 17 с каретками 18, 19 находятся в нижнем положении. При переключении распределителя 20 в левую позицию масло от насоса 22 поступает в подклапанную полость Б гидрозамка 1, перемещая его запорный клапан 3 вверх и сжимая слабую пружину 12. Из подклапанной полости Б масло через продольные пазы 5 и радиальные окна 4 запорного клапана 3, надклапанную полость а и обратный клапан 14 подается в рабочую полость цилиндра 16, осуществляя тем самым подъем каретки 18. Давление, развиваемое насосом 22 на данной операции, определяется главным образом полезной нагрузкой на цилиндр 16 от веса груженой каретки 18. Одновременно масло от насоса 22 под рабочим давлением поступает также в первую камеру управления Б гидрозамка 13 и первый управляющий поршень 6 со штоком 7 этого гидрозамка перемещаются вверх, поднимая запорный клапан 3 и сообщая тем самым рабочую полость цилиндра 17 с баком. В этот период времени цилиндр 17 остается неподвижным, так как находится в нижнем положении. Остановка каретки 18 производится путем переключения распределителя 20 в исходную среднюю позицию. Для опускания каретки 18 распределитель 21 переключается в левую позицию и масло от насоса 22 поступает во вторую камеру управления Д гидрозамка 1. Под действием давления, развиваемого насосом 22, второй управляющий поршень 8 со штоком 9 и, соответственно, первый управляющий поршень 6 со штоком 7 перемещаются вверх, открывая запорный клапан 3 и сообщая рабочую полость цилиндра 16 через дроссель 14, надклапанную полость А, радиальные окна 4, продольные пазы 5, подклапанную полость Б и распределитель 20 с баком. Цилиндр 16 с кареткой 18 перемещаются вниз со скоростью, определяемой весом каретки 18 и площадью рабочей щели дросселя 14. Избыток производительности насоса 22 через клапан 26 переливается в бак.

В процессе опускания каретки 18 перемещение каретки 19 вверх не происходит, поскольку на данной операции (при нахождении распределителя 21 в левой позиции) насос 22 сообщен только с камерой Д гидрозамка 1. При этом затраты мощности минимальны, так как давление, развиваемое насосом 22 в процессе опускания и определяемое давлением настройки клапана 26, существенно меньше рабочего давления при подъеме той или иной каретки.

По окончании опускания каретки 18 распределитель 21 переводится в среднюю позицию и давление в камере Д гидрозамка 1 снижается. Управляющие поршни 6 и 8, штоки 7 и 9 и запорный клапан 3 под действием своих пружин 10, 11 и 12 возвращаются в исходное нижнее положение. Гидрозамок 1 закрывается.

Работа гидрозамка 13 при подъемах и опусканиях каретки 19 производится аналогичным образом. При этом распределители 20 и 21 поочередно переключаются в правую позицию.

В процессе эксплуатации может иметь место ситуация, когда при нахождении каретки 19 в верхнем положении оператор переключает распределитель 20 в левую позицию (распределитель 21 находится в исходной средней позиции). В этом случае масло от насоса 22 под рабочим давлением поступает одновременно как в цилиндр 16 (через гидрозамок 1), осуществляя подъем каретки 18, так и в первую камеру управления В гидрозамка 13. Под действием рабочего давления в указанной камере первый управляющий поршень 6 со штоком 7 перемещается вверх, поднимая запорный клапан 3 и соединяя цилиндр 17 с баком. Цилиндр 17 с кареткой 19 опускаются со скоростью, определяемой весом каретки 19 и площадью рабочей щели дросселя 15. Следовательно, подъем каретки 18 с одновременным опусканием каретки 19 обусловливает невозможность одновременного нахождения обеих кареток в верхнем положении, что исключает вероятность их столкновения. При этом исключается необходимость использования контрольной электросистемы с концевыми выключателями.

Таким образом, оснащение гидросистемы подъемного механизма предлагаемым гидрозамком позволяет повысить надежность работы этого механизма, т.к. в противном случае (при использовании известных гидрозамков и контрольной электросистемы) неисправность электросистемы и ошибочные действия оператора обусловливают возможность подъема одной каретки при нахождении другой каретки в верхнем положении, что вызовет соударение кареток. При исключении из состава подъемного механизма контрольной электросистемы снижаются его массо-габаритный параметры.

Необходимо также отметить, что использование предлагаемого гидрозамка обеспечивает увеличение надежности работы подъемного механизма при минимальном количестве гидрозамков (2 гидрозамка) с минимальным количеством запорных клапанов (2 запорных клапана) и при минимальных энергозатратах в процессе опускания кареток. Энергозатраты при опускании каретки существенно меньше затрат мощности при ее подъеме.

Работа предлагаемого гидрозамка, содержащего подпружиненный клапан 28 и дроссель 30 с рабочим наконечником 31 (см. фиг. 2), при опускании каретки 35 с грузом 36 осуществляется следующим образом. В исходном состоянии распределители 38, 39 и все элементы гидрозамка занимают положение, как показано на фиг. 2. Давление в надклапанной полости А равно рабочему давлению, соответствующему весу груза 36 и каретки 35. При переключении распределителя 39 в правую позицию масло от насоса 37 поступает во вторую камеру управления Д гидрозамка. Под действием давления, развиваемого насосом 37, второй управляющий поршень 8 со штоком 9 перемещается вверх на величину своего рабочего хода, осуществляя тем самым подъем первого управляющего поршня 6, штока 7 и запорного клапана 3 с подпружиненным клапаном 28. При этом поршневая полость цилиндра 34 через подклапанную полость А, кольцевой зазор (дроссельную щель) между центральным отверстием 29 и рабочим наконечником 31 дросселя 30, радиальные окна 32 и 4, пазы 5, подклапанную полость Б и распределитель 38 соединяется с баком. Груженый цилиндр 34 перемещается вниз с номинальной (оптимальной) скоростью, определяемой весом каретки 35 с грузом 36 и площадью дроссельной щели. Давление, развиваемое насосом 37 в процессе опускания, определяется давлением настройки клапана 43. Избыток производительности насоса 37 через клапан 43 переливается в бак. После перевода распределителя 39 в среднюю позицию давление в камере Д снижается. Управляющие поршни 8 и 6, штоки 9 и 7, запорный клапан 3 с клапаном 28 под действием как рабочего давления в надклапанной полости А, так и пружин 10, 11, 12 возвращаются в исходное нижнее положение. Гидрозамок закрывается и груженый цилиндр 34 останавливается.

Если при выполнении операции опускания груженого цилиндра 34 произойдет нарушение целостности (разрушение) магистрали, соединяющей подклапанную полость Б с распределителем 38, то скорость опускания груза 36 останется практически неизменной. С другой стороны, разрушение такой магистрали в гидросистеме, содержащей известный гидрозамок прототип и установленный в этой магистрали дроссель с параллельно подключенным отсечным распределителем, обусловит падение груза в пределах хода исполнительного цилиндра. Падение груза будет иметь место также и в случае защемления в открытой позиции отсечного распределителя.

Опускание каретки 35 вхолостую с помощью предлагаемого гидрозамка (см. фиг. 2) производится путем переключения распределителя 39 в левую позицию. Масло от насоса 37 поступает в первую камеру управления Б, перемещая вверх первый управляющий поршень 6, шток 7 и запорный клапан 3 с клапаном 28. Поскольку рабочий ход поршня 6 больше рабочего хода поршня 8, величина подъема клапана 28 на данной операции больше величины его подъема при опускании груженого цилиндра 34. При этом клапан 28 по завершении поршнем 6 своего рабочего хода занимает положение, при котором нижний торец его центрального отверстия 29 расположен выше нижнего торца наконечника 31, вследствие чего радиальный зазор между центральным отверстием 29 и наконечником 31 возрастает. Цилиндр 34 под действием веса пустой каретки 35 перемещается вниз, вытесняя масло из своей поршневой полости через надклапанную полость А, указанный радиальный зазор, радиальные окна 32 и 4, пазы 5, подклапанную полость Б и распределитель 38 в бак. Наличие небольшого перепада давления на гидрозамке 27 и распределителе 38 исключает опускание цилиндра 34 вхолостую с недопустимо большой скоростью. Давление, развиваемое насосом 37, определяется давлением настройки перепускного клапана 43. Указанного давления достаточно для удержания поршня 6 в поднятом положении на данной операции. После переключения распределителя 39 в среднюю позицию давление в камере B снижается. Поршень 6, шток 7 и запорный клапан 3 с клапаном 28 возвращаются в исходное нижнее положение. Гидрозамок закрывается и цилиндр 34 с пустой кареткой 35 останавливается.

Если перед опусканием каретки 35 с грузом 36 распределитель 39 вследствие ошибочных действий оператора будет переключен в левую позицию, то гидрозамок 27 не откроется, поскольку усилия подъема поршня 6 (равного произведению его площади на давление настройки клапана 43) недостаточно для преодоления силы прижима запорного клапана 3 к своему седлу (указанная сила прижима равна произведению площади седла на рабочее давление в надклапанной полости А и цилиндре 34 от веса каретки 35 с грузом 36). При этом исключается возможность истечения масла из груженого цилиндра 34 в бак без значительного дросселирования и, соответственно, исключается возможность падения каретки 35 с грузом 36 в пределах хода цилиндра 34.

Таким образом, использование в гидросистемах подъема предлагаемого гидрозамка по сравнению с известным гидрозамком позволяет повысить надежность гидросистем при опускании грузов благодаря исключению возможности их падения.

В качестве численного примера рассмотрим условия работы предлагаемого устройства и определим его параметры.

Исходные данные:

Рабочие давление в надклапанной полости А от веса каретки 35 с грузом 36 (p) 10 МПа

Давление в надклапанной полости А от веса каретки 35 (p0) 1,5 МПа

Давление настройки клапана 43 (pкл.) 5 МПа

Диаметр седла запорного клапана 3 (Dc) 30 мм

Площадь седла запорного клапана 3 (Sc) 7,07•102 мм2

Наружный диаметр запорного клапана 3 (Dз.кл.) 50 мм

Площадь запорного клапана 3 (Sз.кл.) 1,96•103 мм2

Диаметр центрального отверстия 29 (dц.о.) 15 мм

Площадь центрального отверстия 29 (Sц.о.) 1,77•102 мм2

Давление в сливных магистралях Отсутствует

Усилием пружин 10, 11 и 12, силы трения в гидрозамке, а также весом его движущихся элементов вследствие их малости пренебрегаем.

Открытие запорного клапана 3 для опускания каретки 35 с грузом 36 при подаче давления во вторую управляющую камеру D обеспечивается, если соблюдается условие

pкл.•S2 > p•Sc,

откуда

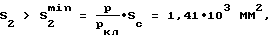

где S

Поскольку величина S2 должна быть достаточной для удержания запорного клапана 3 в открытом положении в процессе опускания каретки 35 с грузом 36, необходимо также выдержать условие

pкл.•S2 > p•(Sз.кл.-Sц.о.),

откуда

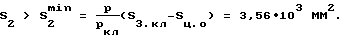

Из двух значений S

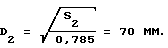

Приняв S2 3,85•103 мм2, определяем диаметр D2 второго управляющего поршня 8

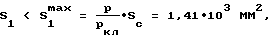

Открытие запорного клапана 3 и возможность падения каретки 35 с грузом 36 при подаче давления в первую управляющую камеру В исключаются, если выполняется условие

pкл.•S1 <p•(Sc),

откуда

где S

С другой стороны, для открытия запорного клапана 3 при опускании каретки 35 вхолостую должно соблюдаться соотношение

pкл.•S1 > p0•Sc,

откуда

где S

Поскольку величина S1 должна быть достаточной для удержания клапана 3 в открытом положении в процессе опускания каретки 35 вхолостую, необходимо также выдержать условие

pкл.•S1 > p0•(Sз.кл.-Sц.о.),

откуда

Из двух значений S

Величина S1 должна находиться в пределах

5,34•102 мм2 <S1 <1,41•103 мм2.

Приняв S1 12,55•102 мм2, определяем диаметр D1 первого управляющего поршня 6

Таким образом, при соблюдении требований приведенного расчета обеспечиваются как опускание груженой и ненагруженной каретки 35 при нормальных условиях, так и исключение возможности падения груженой каретки 35 при ошибочных действиях оператора (т.е. при подаче давления в первую управляющую камеру В).

Величина радиального зазора (дроссельной щели) между центральным отверстием 29 и наибольшим диаметром рабочего наконечника 31 рассчитывается, исходя из условия опускания каретки 35 с грузом 36 с номинальной скоростью. При этом взаимное расположение центрального отверстия 29 и рабочего наконечника 31 при нахождении регулируемого дросселя 30 и клапана 28 в крайнем нижнем положении назначается таким образом, чтобы в процессе подъема клапана 28 на величину рабочего хода поршня 8 величина указанного зазора оставалась неизменной, что исключает возможность опускания груженой каретки 35 со скоростью больше номинальной величины.

Поскольку рабочий ход поршня 6 назначается больше рабочего хода поршня 8, величина радиального зазора при подъеме клапана 28 с помощью поршня 6 существенно возрастает и дросселирующее действие этого зазора снижается, что позволяет исключить опускание каретки 35 вхолостую с недопустимо малой скоростью. Установка требуемой скорости опускания каретки 35 вхолостую (равной номинальной величине или несколько больше) может осуществляться путем регулировки положения дросселя 30 относительно клапана 28, поднятого на величину рабочего хода поршня 6.

Подъем каретки 35 производится при переключении распределителя 38 в правую позицию. Под действием давления, развиваемого насосом 37, происходит перемещение вверх запорного клапана 3 относительно корпуса 2 и подпружиненного клапана 28 относительно запорного клапана 3. Расход масла насоса 37 через подклапанную полость Б, пазы 5 и радиальные окна 4 запорного клапана 3, пазы 33 клапана 28 и надклапанную полость А практически свободно поступает в цилиндр 34, осуществляя подъем каретки 35. Перепад давления на гидрозамке 27 на данной операции небольшой и определяется лишь усилием сжатия несиловой пружины 12 и силами трения в движущихся элементах гидрозамка. При возвращении распределителя 38 в исходную позицию давление в подклапанной полости Б снижается, гидрозамок 27 закрывается и каретка 35 останавливается.

Таким образом, благодаря особенностям исполнения гидрозамка изобретение обеспечивает повышение надежности гидросистем с гидрозамками, а также уменьшение их массогабаритных параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЗАМОК | 1997 |

|

RU2132005C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 1996 |

|

RU2128790C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2037677C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 2003 |

|

RU2240448C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 2005 |

|

RU2303174C1 |

| ГИДРОЗАМОК | 1992 |

|

RU2016272C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 1996 |

|

RU2128789C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 2005 |

|

RU2296891C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 2004 |

|

RU2258160C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 1996 |

|

RU2115030C1 |

Использование: в машиностроении, в частности в гидравлических приводах гидрофицированных технологических линий и подъемных механизмов. Сущность: гидрозамок содержит корпус, запорный клапан, образующий в корпусе надклапанную и подклапанную полости и первый управляющий поршень, взаимодействующий через шток с запорным клапаном и образующий с корпусом первую камеру управления. В запорном клапане со стороны надклапанной полости соосно последнему установлен подпружиненный клапан с центральным отверстием, а в корпусе установлен регулируемый дроссель с рабочим наконечником, установленным в упомянутом отверстии с радиальным зазором, сообщающим надклапанную и подклапанную полости при открытом положении клапана. 3 з. п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Васильченко В.А | |||

| Гидравлическое оборудование мобильных машин | |||

| Справочник | |||

| - М.: Машиностроение, 1983, р.4.39, 4.41 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Малик-Гапказов В.И | |||

| и др | |||

| Гидропривод тяжелых грузоподъемных машин самоходных агрегатов | |||

| - М.: Машиностроение, 1968, р.54 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Свешников В.К., Усов А.А | |||

| Станочные гидроприводы | |||

| - М.: Машиностроение, 1988, р.4.21. | |||

Авторы

Даты

1997-11-10—Публикация

1995-10-17—Подача