Изобретение относится к области машиностроения, а именно к гидравлическим приводам, и может быть использовано в подъемно-транспортных механизмах для вывешивания (подъема) грузовых платформ и самоходных агрегатов, расположенных на неподвижной площадке.

Известен гидравлический привод вывешивания и горизонтирования грузовой платформы, содержащий две носовые и две кормовые гидроопоры, установленные на грузовой платформе, делитель-сумматор потока и два насоса, соединенных магистралями соответственно с поршневыми и штоковыми полостями носовых гидроопор и с поршневыми и штоковыми полостями кормовых гидроопор (авт. св. SU №1245770, МПК F 15 B 11/22, 1986 г.). В магистрали, связанные с поршневыми полостями гидроопор, установлены гидрозамки, управляющие камеры которых соединены с насосами. Один из насосов соединен с поршневыми полостями гидроопор через делитель-сумматор потока. Привод снабжен трехпозиционными распределителями горизонтирования и дозатором возвратно-поступательного движения. Общее количество распределителей привода равно 14 (с учетом использования в приводе двух золотников разгрузки насосов).

Недостатком известного привода является недостаточная надежность его работы, обусловленная наличием в его составе большого количества распределителей, каждый из которых в процессе эксплуатации из-за загрязнений рабочей жидкости может быть защемлен в исходной или рабочей позиции. С увеличением количества распределителей вероятность безотказной работы привода соответственно снижается.

Наиболее близким по совокупности существенных признаков с заявляемым изобретением является гидравлический привод вывешивания и горизонтирования грузовой платформы по пат. RU №2128790, МПК F 15 B 11/22, 1996 г. Этот привод содержит две пары гидроопор, установленных по углам платформы, гидрозамки, связанные своими надклапанными полостями с поршневыми полостями гидроопор, два насоса, каждый из которых соединен магистралями со штоковыми полостями соответствующей пары гидроопор и с подклапанными полостями и управляющими камерами связанных с этой парой гидроопор гидрозамков, и делитель-сумматор потока, сообщенный с одним насосом и с подклапанными полостями гидрозамков, связанных с первой парой гидроопор. Привод снабжен тремя трехпозиционными четырехлинейными распределителями, при этом первый распределитель включен в магистрали, соединяющие штоковые полости первой пары гидроопор, управляющие камеры связанных с этой парой гидроопор гидрозамков и делитель-сумматор потока с одним насосом. Выходные отверстия второго распределителя соединены со штоковыми полостями второй пары гидроопор и с подклапанными полостями и управляющими камерами связанных с указанной парой гидроопор гидрозамков. Другой насос через входное и сливное отверстия второго распределителя соединен с входным отверстием третьего распределителя, каждое выходное отверстие которого соединено с соответствующей управляющей камерой гидрозамка, связанного с поршневой полостью одной из гидроопор второй пары гидроопор, и через обратный клапан - с поршневой полостью диагонально расположенной гидроопоры. Кроме того, к выходным магистралям насосов подключены предохранительные клапаны. Фиксация вывешенной и отгоризонтированной платформы осуществляется путем запирания рабочей жидкости в поршневых полостях гидроопор с помощью 6 запорных устройств (4 гидрозамков и 2 обратных клапанов).

Недостатком известного привода является большая продолжительность его работы при переводе платформы из рабочего положения в исходное (транспортировочное) положение, определяемая значительным временем выполнения операции втягивания штоков гидроопор, что обусловлено следующими обстоятельствами. Процесс втягивания штоков гидроопор первой пары, сообщенных с делителем-сумматором потока, характеризуется двумя участками их движения. На первом участке штоки этих гидроопор движутся вверх синхронно, при этом делитель-сумматор потока работает в режиме суммирования потоков. На втором участке, когда один из синхронно перемещающихся штоков первым достигнет своего исходного верхнего положения и прекратит свое движение, делитель-сумматор потока начинает работать в режиме «дожима» отстающего штока. При этом рабочая жидкость из поршневой полости гидроопоры, содержащей отстающий шток, вытесняется в бак через специальные дожимные дроссельные (жиклерные) отверстия, размещенные в корпусе делителя-сумматора. Поскольку сопротивление указанных жиклерных отверстий существенно больше сопротивления основных рабочих каналов делителя-сумматора, скорость движения отстающего штока на втором участке соответственно (на порядок) снижается, вследствие чего общая продолжительность операции втягивания штоков гидроопор значительно возрастает. Причем чем больше начальный угол наклона платформы относительно горизонта, тем больше ход отстающего штока и, соответственно, больше время выполнения данной операции.

Недостатком известного привода является также недостаточная надежность удержания вывешенной грузовой платформы в требуемом горизонтальном положении при ее стоянке, обусловленная сравнительно большим количеством запорных устройств (гидрозамков и обратных клапанов), с помощью которых осуществляется запирание рабочей жидкости в поршневых полостях гидроопор. Разбивка седла клапанной пары указанных устройств, налипание на седло загрязнений рабочей жидкости вызывают нарушение герметичности таких устройств, что приводит к утечкам из поршневых полостей гидроопор и, соответственно, к отклонению грузовой платформы от горизонтального положения. С увеличением количества запорных устройств вероятность нахождения грузовой платформы в рабочем горизонтальном положении снижается.

Еще одним недостатком известного привода является ограниченная возможность его использования, обусловленная наличием в его составе делителя-сумматора потока, содержащего дожимные дроссельные отверстия. При отсутствии выпуска таких аппаратов использовать известный привод (при наличии в нем делителя-сумматора без дожимных отверстий) для оснащения возимой или самоходной платформы, имеющей колесный ход, не представляется возможным, поскольку при транспортировке по неровной местности такой платформы с частично втянутым штоком одной из гидроопор может иметь место контакт этого штока или его тарели с неровностями местности и, как следствие, деформация штока гидроопоры и ее корпуса. Возможен также отрыв тарели от штока.

К числу недостатков известного привода следует отнести и большие затраты мощности при опускании платформы, так как на данной операции насосы привода работают в режиме максимальной мощности, определяемой давлением настройки предохранительных клапанов.

Задачей, решаемой заявляемым изобретением, является сокращение периода работы гидравлического привода вывешивания и горизонтирования грузовой платформы при переводе ее из рабочего положения в исходное (транспортировочное) и повышение надежности фиксации грузовой платформы в рабочем положении.

Решение указанной задачи обеспечивается тем, что известный гидравлический привод вывешивания и горизонтирования грузовой платформы, содержащий две передние и две задние гидроопоры, установленные на грузовой платформе, гидрозамки, надклапанные полости которых сообщены магистралями с поршневыми полостями гидроопор, дроссели с обратными клапанами, источник питания и трехпозиционные четырехлинейные распределители, входные отверстия которых сообщены с источником питания, при этом выходные отверстия первого трехпозиционного четырехлинейного распределителя сообщены соответственно с управляющими камерами соединенных с задними гидропорами гидрозамков, штоковыми полостями задних гидроопор и с подклапанными полостями соединенных с задними гидроопорами гидрозамков, а выходные отверстия второго трехпозиционного четырехлинейного распределителя сообщены соответственно с управляющими камерами соединенных с передними гидроопорами гидрозамков, штоковыми полостями передних гидроопор и с подклапанными полостями соединенных с передними гидроопорами гидрозамков, согласно изобретению содержит дроссели, установленные в упомянутых магистралях, сообщающих надклапанные полости гидрозамков с поршневыми полостями гидроопор. Последовательно с каждым дросселем в соответствующей упомянутой магистрали установлен дроссель с обратным клапаном. При этом одно выходное отверстие третьего трехпозиционного четырехлинейного распределителя сообщено с подклапанными полостями гидрозамков гидроопор, установленных вдоль одной из боковых сторон грузовой платформы, а его другое выходное отверстие сообщено со штоковыми полостями этих гидроопор и с управляющими камерами их гидрозамков.

Такое исполнение гидравлического привода позволяет сократить период работы привода вывешивания и горизонтирования грузовой платформы при переводе грузовой платформы из рабочего положения в исходное благодаря сокращению продолжительности операции втягивания штоков гидроопор вхолостую, а также позволяет повысить надежность удержания вывешенной платформы в требуемом горизонтальном положении при ее стоянке путем сокращения количества запорных устройств, с помощью которых осуществляется запирание рабочей жидкости в поршневых полостях гидроопор. При этом за срок службы грузовой платформы уменьшается количество простоев размещенного на платформе оборудования, определяемых временем выполнения операций по восстановлению горизонтального положения платформы.

Вместе с этим гидравлический привод содержит перепускной клапан, подключенный к выходному отверстия четвертого трехпозиционного четырехлинейного распределителя. Такое решение позволяет значительно снизить затраты мощности при выполнении операции опускания платформы. При этом уменьшается износ источника питания (насоса) и возрастает его ресурс.

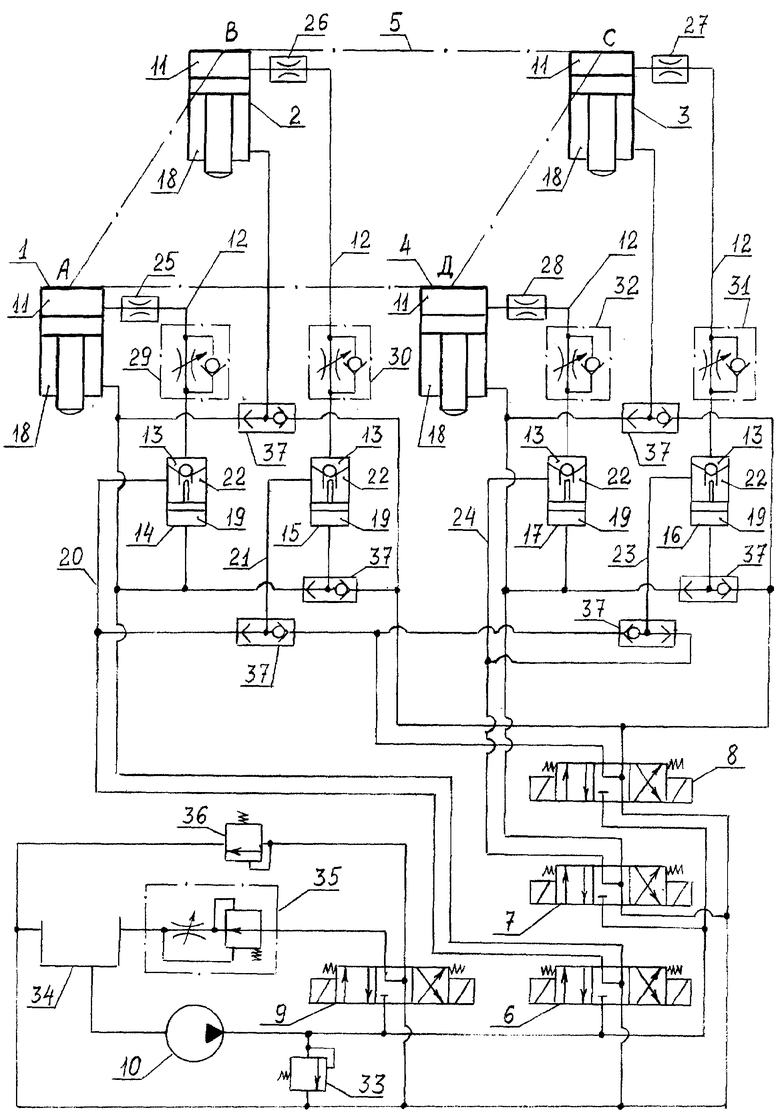

На чертеже представлена принципиальная гидросхема привода вывешивания и горизонтирования грузовой платформы.

Гидравлический привод содержит две задние гидроопоры 1, 2 и две передние гидроопоры 3, 4, установленные на грузовой платформе 5, трехпозиционные четырехлинейные распределители 6-9 и источник питания (насос) 10. Поршневые полости 11 гидроопор 1-4 через магистрали 12 соединены соответственно с надклапанными полостями 13 односторонних гидрозамков 14-17, предназначенных для фиксации платформы 5 в поднятом положении. Одно выходное отверстие распределителя 6, служащего для обеспечения движения задних гидроопор 1 и 2, сообщено со штоковыми полостями 18 этих гидроопор и с управляющими камерами 19 гидрозамков 14 и 15, а другое выходное отверстие распределителя 6 через магистрали 20, 21 сообщено с подклапанными полостями 22 этих гидрозамков. Аналогичным образом одно выходное отверстие распределителя 7, предназначенного для осуществления движения передних гидроопор 3 и 4, сообщено со штоковыми полостями 18 этих гидроопор и с управляющими камерами 19 гидрозамков 16 и 17, а другое выходное отверстие распределителя 7 через магистрали 23, 24 сообщено с подклапанными полостями 22 этих гидрозамков.

Одно выходное отверстие распределителя 8, служащего для обеспечения движения гидроопор 2 и 3, установленных вдоль боковой стороны ВС платформы 5, соединено со штоковыми полостями 18 указанных гидроопор и с управляющими камерами 19 их гидрозамков 15 и 16, а другое выходное отверстие распределителя 8 соединено через магистрали 21 и 23 с подклапанными полостями 22 этих гидрозамков. В магистрали 12, связанные с гидроопорами 1-4, установлены дроссели 25-28, необходимые для обеспечения движения гидроопор в синхронном режиме. В указанные магистрали последовательно с дросселями 25-28 установлены также дроссели с обратными клапанами 29-32, предназначенные соответственно для обеспечения опускания платформы 5 с приемлемой скоростью и для исключения перепада давления на этих дросселях (обусловливающего увеличение энергозатрат) при подаче рабочей жидкости в поршневые полости 11 гидроопор в процессе подъема и горизонтирования платформы 5.

Входные отверстия распределителей 6-9 сообщены с насосом 10 и с предохранительным клапаном 33, а сливные отверстия указанных распределителей сообщены с баком 34. Давление настройки предохранительного клапана 33 несколько больше давления, развиваемого насосом 10 при подъеме платформы 5. Выходные отверстия распределителя 9 сообщены с регулятором расхода 35 и перепускным клапаном 36. С помощью регулятора расхода 35 осуществляется ограничение скорости подъема пары соответствующих гидроопор при горизонтировании платформы 5 и, соответственно, обеспечивается оптимальная величина угловой скорости ее поворота. В этом случае при достаточно высоких требованиях к точности горизонтирования и при визуальном контроле положения чувствительного элемента (например, пузырька) датчика горизонта оператор может легко осуществлять своевременное выключение соответствующего распределителя, прекращая тем самым поворот платформы 5. При этом практически полностью исключается необходимость ее повторного горизонтирования. Кроме того, при использовании регулятора расхода 35 исключается возрастание давления, развиваемого насосом 10 в процессе горизонтирования платформы 5 (по сравнению с давлением, развиваемым насосом 10 в процессе ее подъема), и исключается тем самым срабатывание предохранительного клапана 33. При этом предотвращается сокращение ресурса этого клапана. Давление настройки перепускного клапана 36, предназначенного для снижения затрат мощности при опускании платформы 5, существенно меньше давления настройки предохранительного клапана 33.

Конструктивные параметры гидрозамков 14-17 (диаметр управляющего поршенька и диаметр седла корпуса) назначаются из условия гарантированного открытия этих гидрозамков под действием давления в их управляющих камерах 19, равного давлению настройки перепускного клапана 36, при выполнении операции опускания платформы 5. Причем с увеличением соотношения диаметра управляющего поршенька и диаметра седла корпуса гидрозамков 14-17 давление настройки перепускного клапана 36 соответственно снижается. С помощью челночных клапанов 37 исключается соединение насоса 10 с баком 34 при переключениях распределителя 8 в левую и правую позиции. Гидравлический привод содержит также фильтры и устройство для разгрузки насоса 10 (на чертеже не показаны).

В варианте выполнения изобретения центр тяжести платформы 5 совпадает с центром контура АВСД гидроопор 1-4. При этом для обеспечения подъема платформы в режиме синхронного движения всех гидроопор (и горизонтирования ее при движении пары соответствующих гидроопор в синхронном режиме вверх) площади рабочих щелей дросселей 25-28 выполняются одинаковыми. Перепад давлений на этих дросселях в процессе подъема платформы 5 существенно (на порядок) меньше рабочего давления в поршневых полостях 11 гидроопор 1-4, что позволяет ограничить возрастание затрат мощности на данной операции. Для обеспечения опускания платформы 5 в режиме синхронного движения всех гидроопор (и горизонтирования ее при движении пары соответствующих гидроопор в синхронном режиме вниз) площади рабочих щелей дросселей 29-32 выполняются также одинаковыми. Требуемая (номинальная) скорость опускания платформы 5 определяется суммарным сопротивлением дросселей 25-28 и дросселей 29-32.

Гидравлический привод вывешивания и горизонтирования грузовой платформы работает следующим образом.

В исходном состоянии все распределители привода занимают позиции, как показано на чертеже. Операция холостого выпуска штоков гидроопор 1-4 до контакта с опорной площадкой осуществляется после запуска насоса 10 путем переключения распределителей 6 и 7 в левую позицию, а распределителя 9 - в правую. При этом рабочая жидкость (масло) от насоса 10 через распределители 6 и 7, магистрали 20, 21 и 23, 24, гидрозамки 14-17, обратные клапаны 29-32, магистрали 12 и дроссели 25-28 поступает в поршневые полости 11 гидроопор 1-4, производя синхронное перемещение их штоков вниз. В процессе этого перемещения давление, развиваемое насосом 10, невелико и определяется главным образом перепадом давления на дросселях 25-28. Из штоковых полостей 18 указанных гидроопор масло через распределители 6 и 7 сливается в бак 34. Завершающий этап операции холостого выпуска штоков гидроопор 1-4 осуществляется следующим образом. При наличии на опорной площадке (например, грунтовой) под гидроопорами значительных местных неровностей контакт штоков гидроопор с грунтом происходит неодновременно. Если, например, под гидроопорой 1 имеется местное углубление грунта, то первыми коснутся грунта штоки гидроопор 2, 3 и 4, после чего давление, развиваемое насосом 10, и давление в поршневых полостях 11 неподвижных гидроопор 2, 3 и 4 возрастает до величины давления настройки перепускного клапана 36 и осуществляется перемещение штока гидроопоры 1 вниз с повышенной скоростью. В этот промежуток времени одна часть расхода масла от насоса 10 поступает в поршневую полость 11 гидроопоры 1, а другая часть через клапан 36 перепускается в бак 34.

После того как шток гидроопоры 1 также коснется грунта и давление в ее поршневой полости 11 возрастает до величины давления настройки перепускного клапана 36, подается команда на переключение распределителя 9 в исходную среднюю позицию. Давление в гидросистеме начинает повышаться и цилиндры гидроопор 1-4 перемещаются синхронно вверх, производя вывешивание платформы 5 с подвесок колесного хода (на чертеже не показаны) и ее подъем. После подъема платформы 5 на заданную высоту распределители 6 и 7 переключают в исходную среднюю позицию и платформа 5 останавливается. Нагрузка от ее веса воспринимается давлением масла, запертого в поршневых полостях 11 гидроопор гидрозамками 14-17.

Следует заметить, что при наличии сравнительно ровной опорной площадки (бетонной или грунтовой) операцию холостого выпуска штоков гидроопор 1-4 можно выполнять без переключения распределителя 9 в правую позицию, поскольку в этом случае контакт штоков всех гидроопор с опорной площадкой происходит практически одновременно, что позволяет сразу после указанного контакта осуществлять синхронное движение цилиндров всех гидроопор вверх.

Горизонтирование платформы 5 выполняют последовательно по ее сторонам в 2 этапа: вначале, например, путем ее поворота относительно стороны АВ или стороны СД (продольное горизонтирование), а затем путем ее поворота относительно боковой стороны АД или боковой стороны ВС (поперечное горизонтирование). Продольное горизонтирование может производиться при движении задних гидроопор 1, 2 или передних гидрооопор 3, 4 как вверх, так и вниз. Поперечное горизонтирование относительно боковой стороны АД может осуществляться при движении гидроопор 2 и 3 как вверх, так и вниз, а относительно боковой стороны ВС - при движении гидроопор 1 и 4 вниз.

Продольное горизонтирование выполняется следующим образом. Если, например, передние гидроопоры 3 и 4 располагаются выше задних гидроопор 1 и 2, то осуществляют поворот платформы 5 относительно стороны СД. В этом случае распределители 6 и 9 переключают в левую позицию и масло от насоса 10 через распределитель 6, магистрали 20 и 21, гидрозамки 14 и 15, обратные клапаны 29 и 30, магистрали 12 и дроссели 25, 26 поступает в поршневые полости 11 гидроопор 1 и 2, осуществляя их синхронное перемещение вверх. Платформа 5 поворачивается относительно стороны СД. Из штоковых полостей 18 этих гидроопор масло через распределитель 6 сливается в бак 34. Расход масла, поступающего в гидроопоры 1 и 2, равен производительности насоса 10 за вычетом расхода, поступающего в бак 34 через распределитель 9 и регулятор расхода 35. Давление, развиваемое насосом 10, определяется главным образом рабочим давлением в поршневых полостях указанных гидроопор и перепадом давления на дросселях 25 и 26. При соответствующей настройке регулятора расхода 35 давление, развиваемое насосом 10 при горизонтировании платформы 5, не превышает давления, развиваемого этим насосом при ее подъеме. После того как стороны ВС и АД займут горизонтальное положение, распределители 6 и 9 переключают в исходную среднюю позицию и гидроопоры 1, 2 останавливаются. Первый этап горизонтирования можно выполнять также путем поворота платформы 5 относительно стороны АВ. В этом случае распределители 7 и 9 переключают в правую позицию, соединяя насос 10 соответственно с управляющими камерами 19 гидрозамков 16 и 17, штоковыми полостями 18 гидроопор 3, 4 и с перепускным клапаном 36. Гидрозамки 16, 17 открываются и гидроопоры 3, 4 под действием воспринимаемой ими нагрузки от веса платформы 5 и давления масла в их штоковых полостях 18 синхронно перемещаются вниз. Платформа 5 поворачивается относительно стороны АВ. Из поршневых полостей 11 гидроопор 3 и 4 масло через дроссели 27 и 28, магистрали 12, дроссели 31 и 32, гидрозамки 16 и 17, магистрали 23, 24 и распределитель 7 вытесняется в бак 34. Скорость опускания гидроопор 3 и 4 определяется сопротивлением дросселей 27, 28 и дросселей 31, 32. Затраты мощности на данной операции невелики и определяются давлением настройки перепускного клапана 36. В процессе опускания гидроопор 3 и 4 одна часть расхода масла от насоса 10 поступает в штоковые полости 18 этих гидроопор, а другая часть через клапан 36 перепускается в бак 34. После того как стороны ВС и АД займут горизонтальное положение, распределители 7 и 9 возвращают в исходную среднюю позицию, гидрозамки 16 и 17 закрываются и гидроопоры 3, 4 останавливаются. Первый этап горизонтирования завершен.

Если по завершении первого этапа гидроопоры 1 и 4 располагаются выше гидроопор 2 и 3, то выполняют второй этап горизонтирования путем, например, поворота платформы 5 относительно стороны АД. С этой целью распределители 8 и 9 переключают в левую позицию и масло от насоса 10 через распределитель 8, магистрали 21 и 23, гидрозамки 15 и 16, обратные клапаны 30 и 31, магистрали 12 и дроссели 26, 27 поступает в поршневые полости 11 гидроопор 2 и 3, осуществляя их синхронное перемещение вверх. Платформа 5 поворачивается относительно стороны АД. Из штоковых полостей 18 указанных гидроопор масло через распределители 6 и 7 сливается в бак 34. Расход масла, поступающий в поршневые полости 11 гидроопор 2 и 3, равен производительности насоса 10 за вычетом расхода, поступающего в бак 34 через распределитель 9 и регулятор расхода 35. После полного горизонтирования платформы 5 распределители 8 и 9 переключают в исходную среднюю позицию и гидроопоры 2 и 3 останавливаются. Второй этап горизонтирования можно выполнять также путем поворота платформы 5 относительно стороны ВС. В этом случае распределители 6 и 7 переключают в правую позицию, соединяя насос 10 со штоковыми полостями гидроопор 1-4 и с управляющими камерами 19 гидрозамков 14-17. Одновременно распределитель 9 переключают также в правую позицию, соединяя насос 10 с перепускным клапаном 36, а распределитель 8 - в левую позицию, соединяя насос 10 с подклапанными полостями 22 гидрозамков 15 и 16. Поскольку давления в управляющих камерах 19 гидрозамков 15, 16 и в подклапанных полостях 22 этих гидрозамков одинаковы, их управляющие поршеньки остаются в исходном нижнем (по чертежу) положении. При этом гидрозамки 15 и 16 продолжают оставаться в закрытом положении, так как давление в их подклапанных полостях 22 (равное давлению настройки перепускного клапана 36) существенно меньше давления в их надклапанных полостях 13 и, соответственно, давления в поршневых полостях 11 гидроопор 2 и 3, определяемого нагрузкой от веса платформы 5. Гидрозамки 14 и 17 под действием давления в их управляющих камерах 19 (равного давлению настройки перепускного клапана 36) открываются и гидроопоры 1, 4 под действием воспринимаемой ими нагрузки от веса платформы 5 и давления масла в их штоковых полостях 18 синхронно опускаются. Платформа 5 поворачивается относительно стороны ВС. Из поршневых полостей 11 гидроопор 1 и 4 масло через дроссели 25 и 28, магистрали 12, дроссели 29 и 32, гидрозамки 14 и 17, магистрали 20, 24 и распределители 6, 7 вытесняется в бак 34. В процессе опускания гидроопор 1 и 4 одна часть расхода масла от насоса 10 поступает в штоковые полости 18 этих гидроопор, а другая часть через клапан 36 перепускается в бак 34. После полного горизонтирования платформы 5 распределители 6-9 возвращают в исходную среднюю позицию, гидрозамки 14, 17 закрываются и гидроопоры 1, 4 останавливаются.

Если по завершении первого этапа горизонтирования гидроопоры 2 и 3 располагаются выше гидроопор 1 и 4, то второй этап горизонтирования выполняют путем поворота платформы 5 относительно стороны АД. В этом случае распределители 8 и 9 переключают в правую позицию, соединяя насос 10 со штоковыми полостями 18 гидроопор 2 и 3, с управляющими камерами 19 гидрозамков 15, 16 и с перепускным клапаном 36. Гидрозамки 15 и 16 открываются и гидроопоры 2, 3 под действием воспринимаемой ими нагрузки от веса платформы 5 и давления масла в их штоковых полостях 18 синхронно опускаются. Платформа 5 поворачивается относительно стороны АД. Из поршневых полостей 11 гидроопор 2 и 3 масло через дроссели 26 и 27, магистрали 12, дроссели 30 и 31, гидрозамки 15 и 16, магистрали 21, 23 и распределители 6, 7 вытесняется в бак 34. После полного горизонтирования платформы 5 распределители 8 и 9 возвращают в исходную среднюю позицию, гидрозамки 15 и 16 закрываются и гидроопоры 2, 3 останавливаются. Насос 10 выключают.

В процессе стоянки вывешенной и отгоризонтированной платформы 5 нагрузка от ее веса воспринимается давлением масла, запертого в поршневых полостях 11 гидроопор 1-4 запорными устройствами (гидрозамками) 14-17. Количество таких запорных устройств в 1,5 раза меньше количества запорных устройств в известном гидроприводе по патенту RU №2128790.

Для опускания платформы 5 на подвески колесного хода в режиме синхронного движения гидроопор 1-4 после запуска насоса 10 распределители 6, 7 и 9 переключают в правую позицию, соединяя насос 10 со штоковыми полостями 18 гидроопор 1-4, с управляющими камерами 19 гидрозамков 14-17 и перепускным клапаном 36. Гидрозамки 14-17 открываются и платформа 5 под действием своего веса и давления масла в штоковых полостях 18 гидроопор 1-4 перемещается вниз. При этом одна часть производительности насоса 10 поступает в штоковые полости 18 гидроопор 1-4, а другая часть через перепускной клапан 36 поступает в бак 34. Масло, вытесняемое из поршневых полостей 11 гидроопор 1-4, через дроссели 25-28, дроссели 29-32, гидрозамки 14-17 и распределители 6, 7 поступает в бак 34. Требуемая скорость опускания платформы 5 определяется настройкой дросселей 29-32. Затраты мощности на данной операции невелики, поскольку давление, развиваемое насосом 10, определяется давлением настройки перепускного клапана 36, которое существенно (на порядок) меньше давления настройки предохранительного клапана 33.

После того как какая-либо сторона платформы 5 (например, сторона АВ) закончит движение вниз, платформа 5 начнет поворачиваться относительно неподвижной стороны АВ, стремясь занять положение, исходное перед подъемом. В этот период времени масло из поршневых полостей 11 гидроопор 1-4 вытесняется в бак 34 как вследствие опускания стороны СД (перемещения вниз корпусов гидроопор 3, 4), так и вследствие начала втягивания вверх штоков гидроопор 1, 2.

После опускания всей платформы 5 на подвески распределитель 9 переключают в исходную среднюю позицию и осуществляется процесс втягивания штоков гидроопор 1-4, который характеризуется двумя участками их движения. На первом участке штоки всех гидроопор 1-4 движутся вверх в синхронном режиме со скоростью, определяемой давлением настройки предохранительного клапана 33 и сопротивлением дросселей 25-28 и дросселей 29-32. На втором участке, когда часть движущихся штоков (например, штоки гидроопор 1 и 2) первыми достигнут исходного верхнего положения, отстающие штоки гидроопор 3 и 4 продолжают синхронно перемещаться вверх со скоростью, равной скорости движения на первом участке. Уменьшения скорости перемещения отстающих штоков на втором участке не происходит, поскольку в заявляемом гидроприводе (по сравнению с известным гидроприводам по патенту RU №2128790) исключен режим «дожима» отстающих штоков при выполнении операции втягивания штоков.

После полного втягивания штоков всех гидроопор 1-4 в исходное положение распределители 6 и 7 возвращают в среднюю позицию и гидрозамки 14-17 закрываются. Насос 10 выключают.

Следует заметить, что в заявляемом гидроприводе синхронное движение гидроопор 1-4 как при подъеме платформы 5, так и при ее опускании в случае расположения центра тяжести платформы 5 ближе к задним или передним гидроопорам можно обеспечить путем соответствующего подбора площадей рабочих щелей дросселей 25-28 и дросселей 29-32. Если, например, центр тяжести платформы 5 расположен ближе к передним гидроопорам 3 и 4 и давление в поршневых полостях 11 этих гидроопор при подъеме и опускании платформы 5 больше давления в поршневых полостях 11 задних гидроопор 1 и 2, то для обеспечения подъема платформы 5 в режиме синхронного движения всех гидроопор 1-4 площадь рабочих щелей дросселей 25 и 26 должна быть на соответствующую величину меньше площади рабочих щелей дросселей 27 и 28. Кроме того, для обеспечения опускания платформы 5 в режиме синхронного движения всех гидроопор 1-4 площадь рабочих щелей дросселей 29 и 30 должна быть на соответствующую величину больше площади рабочих щелей дросселей 31 и 32.

Таким образом, благодаря особенности исполнения гидравлического привода вывешивания и горизонтирования грузовой платформы заявляемое изобретение обеспечивает:

сокращение периода работы привода при переводе грузовой платформы из рабочего положения в исходное (транспортировочное) за счет уменьшения продолжительности операции втягивания штоков гидроопор;

повышение надежности фиксации грузовой платформы в рабочем положении путем уменьшения количества запорных устройств, обеспечивающих запирание рабочей жидкости в поршневых полостях гидроопор;

снижение затрат мощности при выполнении операции опускания грузовой платформы, а также увеличение ресурса источника питания.

Изобретение относится к области машиностроения, а именно к гидравлическим приводам вывешивания и горизонтирования грузовых платформ и самоходных агрегатов. Привод содержит две передние и две задние гидроопоры, установленные на грузовой платформе, гидрозамки, надклапанные полости которых сообщены магистралями с поршневыми полостями гидроопор, дроссели с обратными клапанами, источник питания и трехпозиционные четырехлинейные распределители, входные отверстия которых сообщены с источником питания. Привод также содержит дроссели, установленные в упомянутых магистралях, сообщающих надклапанные полости гидрозамков с поршневыми полостями гидроопор. Последовательно с каждым дросселем в соответствующей магистрали установлен дроссель с обратным клапаном. Одно выходное отверстие третьего трехпозиционного четырехлинейного распределителя сообщено с подклапанными полостями гидрозамков гидроопор, установленных вдоль одной из боковых сторон грузовой платформы, а его другое выходное отверстие сообщено со штоковыми полостями этих гидроопор и с управляющими камерами их гидрозамков. Изобретение сокращает период работы привода при переводе грузовой платформы из рабочего положения в исходное - транспортировочное и повышает надежность фиксации грузовой платформы в рабочем положении. 1 з.п. ф-лы, 1 ил.

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 1996 |

|

RU2128790C1 |

| Гидравлический привод вывешивания и горизонтирования грузовой платформы | 1978 |

|

SU769120A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 1996 |

|

RU2128789C1 |

| WO 9511190 A1, 27.04.1995. | |||

Авторы

Даты

2007-04-10—Публикация

2005-10-24—Подача