Изобретение относится к области машиностроения, а именно к гидравлическим приводам, и может быть использовано в подъемно-транспортных механизмах для вывешивания (подъема) и горизонтирования грузовых платформ и самоходных агрегатов, расположенных на неподвижной площадке.

Известен гидравлический привод вывешивания и горизонтирования грузовой платформы, содержащий гидроопоры, установленные на платформе, дозатор возвратно-поступательного движения, реверсивный распределитель и источник питания, связанные магистралями, а также управляемые обратные клапаны, надклапанные полости которых сообщены с гидроопорами, и дополнительный распределитель, соединенный с источником питания и с поршеньковыми и подклапанными полостями упомянутых клапанов (авт. свид. N 657184, кл. F 15 B 11/22, 1979). В магистрали, связывающие дозатор с гидроопорами, включены золотники горизонтирования, соединенные с баком. Количество секций дозатора и количество золотников горизонтирования равно числу гидроопор. Объем каждой секции дозатора определяется суммарным объемом, потребным на рабочий ход гидроопор при подъеме платформы и на рабочий ход гидроопор при ее горизонтировании. Общее количество распределителей четырехопорного привода равно 7 (с учетом золотника разгрузки источника питания).

Недостатком известного привода является недостаточная надежность по причине наличия в его составе сравнительно большого количества распределителей, каждый из которых в процессе эксплуатации из-за загрязнения рабочей жидкости может быть защемлен в исходной или рабочей позиции. Чем больше количество распределителей, тем меньше вероятность безотказного функционирования привода.

Недостатком известного привода является также большой занимаемый им объем, который в значительной мере определяется массогабаритными параметрами дозатора, а также суммарной массой и размерами распределителей привода. Причем чем больше рабочий ход гидроопор при подъеме платформы и при ее горизонтировании, тем больше объем дозатора.

Наиболее близким по совокупности существенных признаков с заявляемым изобретением является гидравлический привод вывешивания и горизонтирования грузовой платформы по авт. св. N 1245770, кл. F 15 B 11/22, 1986 , который принят в качестве прототипа. Этот привод содержит две носовые и две кормовые гидроопоры, установленные на платформе, делитель потока и два насоса, соединенных магистралями соответственно с поршневыми и штоковыми полостями носовых гидроопор и с поршневыми и штоковыми полостями кормовых гидроопор. Поршневые полости гидроопор сообщены с надклапанными полостями односторонних гидрозамков, управляющие камеры которых связаны с насосами. Один из насосов соединен с поршневыми полостями гидроопор через делитель потока. Привод снабжен трехпозиционными распределителями горизонтирования, которые выполнены трех- и четырехлинейными, и двухсекционным дозатором возвратно-поступательного движения, приводные полости которого соединены с насосами. Насосная полость одной секции дозатора через трехпозиционные распределители горизонтирования сообщена с поршневыми полостями двух носовых и одной кормовой гидроопор, а насосная полость другой секции - с поршневыми полостями двух кормовых и одной носовой гидроопор. Объем каждой секции дозатора определяется объемом, потребным на рабочий ход гидроопор при горизонтировании платформы. Общее количество распределителей привода равно 14 (с учетом использования в приводе двух золотников разгрузки насосов).

Недостатком известного привода является недостаточная надежность работы, обусловленная наличием в его составе большого количества распределителей, каждый из которых в процессе эксплуатации из-за загрязнений рабочей жидкости может быть защемлен в исходной или рабочей позиции. При использовании распределителей с электромагнитным управлением несрабатывание того или иного распределителя может также иметь место по причине обрыва подводящей электроцепи или по причине неисправности электромагнита. С увеличением количества распределителей вероятность безотказной работы привода соответственно снижается.

Недостатком известного привода является также большой занимаемый им объем, который в значительной мере определяется массогабаритными параметрами дозатора и суммарной массой и размерами распределителей. Причем чем больше рабочий ход гидроопор при горизонтировании платформы, тем больше габариты и масса дозатора.

К числу недостатков известного привода следует отнести и его сравнительно высокую стоимость, которая в значительной степени определяется суммарной стоимостью 14 распределителей привода и стоимостью изготовления дозатора.

Задачей, решаемой заявляемым изобретением, является повышение надежности гидравлического привода вывешивания и горизонтирования грузовой платформы при выполнении рабочих операций.

Решение указанной задачи обеспечивается тем, что в известном приводе вывешивания и горизонтирования грузовой платформы, содержащем две пары гидроопор, установленных по углам платформы, гидрозамки, связанные своими надклапанными полостями с поршневыми полостями гидроопор, два насоса, каждый из которых соединен магистралями с поршневыми и штоковыми полостями соответствующей пары гидроопор и с управляющими камерами связанных с этой парой гидроопор гидрозамков, три трехпозиционных распределителя, бак и делитель потока, сообщенный с насосом и с подклапанными полостями гидрозамков, связанных с первой парой гидроопор, согласно изобретению все упомянутые распределители выполнены четырехлинейными. При этом первый распределитель включен в магистрали, соединяющие управляющие камеры связанных с первой парой гидроопор гидрозамков, штоковые полости этой пары гидроопор и делитель потока с одним насосом и баком, а другой насос через входное и сливное отверстия второго распределителя соединен с входным отверстием третьего распределителя, сливное отверстие которого сообщено с баком. Выходные отверстия второго распределителя соединены со штоковыми полостями второй пары гидроопор и с управляющими камерами и подклапанными полостями гидрозамков, связанных с указанной парой гидроопор. Каждое выходное отверстие третьего распределителя соединено с соответствующей управляющей камерой гидрозамка, связанного с одной из гидроопор второй пары гидроопор, и через обратный клапан соединено с поршневой полостью диагонально расположенной гидроопоры. Выходные отверстия второго распределителя выполнены разобщенными с его сливным и входным отверстиями при его нахождении в исходной позиции. К управляющим камерам гидрозамков, связанных со второй парой гидроопор, подключен дроссель, сообщенный с баком.

Такое исполнение позволяет повысить надежность привода вывешивания и горизонтирования грузовой платформы при выполнении рабочих операций путем сокращения количества распределителей. При этом в случае возможной неисправности привода уменьшаются трудозатраты, связанные с поиском неисправности и проведением ремонтных работ, и снижаются простои оборудования. Кроме того, такое решение позволяет уменьшить массогабаритные параметры привода и его стоимость как за счет исключения из состава привода дозатора возвратно-поступательного движения, так и за счет сокращения числа распределителей.

Гидравлический привод может быть снабжен отсечным устройством, которое установлено в магистраль, связанную с дросселем. С помощью такого устройства в процессе горизонтирования платформы (при отсутствии в баке давления наддува и в условиях низких температур окружающей среды, обусловливающих значительный рост вязкости рабочей жидкости в длинном трубопроводе, соединяющем штоковые полости второй пары смежных гидроопор) исключается поступление через дроссель в бак части расхода рабочей жидкости, вытесняемой из штоковой полости той гидроопоры (принадлежащей второй паре гидроопор), которая на данной операции перемещается вверх. При этом исключается разрежение рабочей жидкости в штоковой полости (и подсос воздуха в эту полость) той гидроопоры (принадлежащей второй паре гидроопор), которая на данной операции перемещается вниз.

Отсечное устройство может быть выполнено в виде трехпозиционного золотника с гидравлическими камерами управления, соединенными с выходными отверстиями третьего распределителя. Такое исполнение отсечного устройства позволяет при использовании электрической системы управления приводом упростить указанную систему и снизить ее стоимость, а при использовании ручного управления приводом облегчить действия обслуживающего персонала.

Ко входному отверстию третьего распределителя может быть подключено дроссельное устройство, сообщенное с баком. С помощью дроссельного устройства обеспечивается снижение скорости движения гидроопор при горизонтировании (по сравнению со скоростью их движения при подъеме платформы) и соответственно уменьшение угловой скорости поворота платформы. В этом случае при высоких требованиях к точности горизонтирования и при визуальном контроле положения чувствительного элемента (например, пузырька) датчика горизонта оператор может легко осуществлять своевременное выключение соответствующего распределителя, прекращая тем самым поворот платформы. При этом практически полностью исключается необходимость повторного горизонтирования платформы.

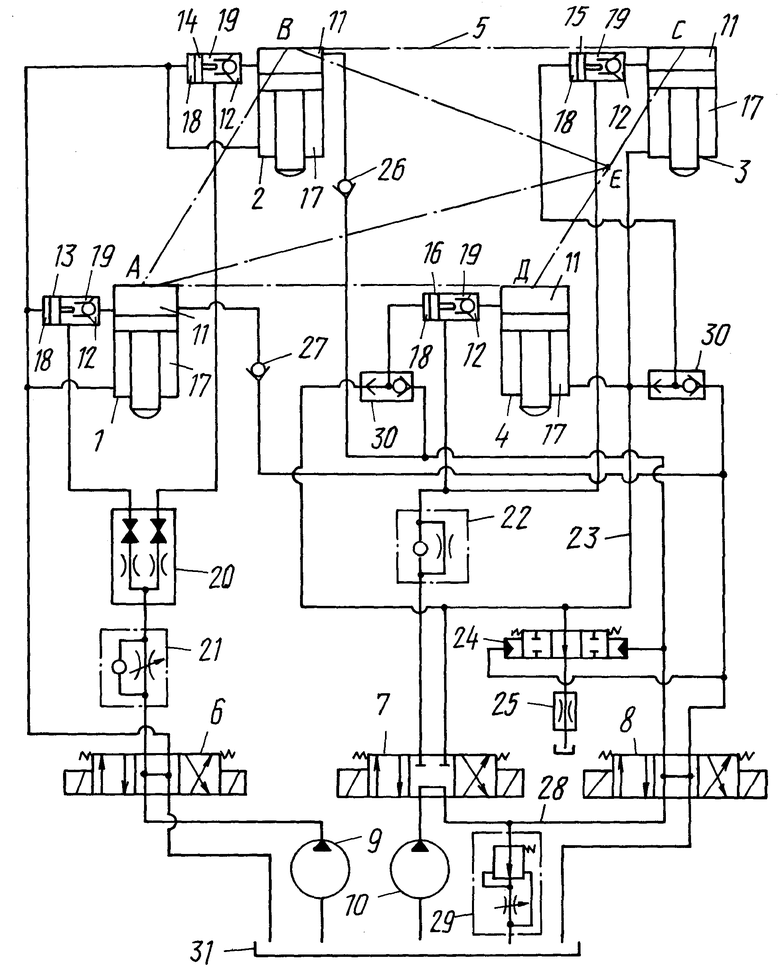

На чертеже представлена гидросхема привода вывешивания и горизонтирования грузовой платформы.

Привод содержит гидроопоры 1 - 4, установленные по углам платформы 5, трехпозиционные четырехлинейные распределители 6 - 8 и насосы 9, 10. К поршневым полостям 11 гидроопор 1 - 4 подключены своими надклапанными полостями 12 односторонние гидрозамки 13 - 16, предназначенные для фиксации платформы 5 в поднятом положении. Штоковые полости 17 гидроопор 1 и 2, управляющие камеры 18 гидрозамков 13, 14 и подклапанные полости 19 этих гидрозамков через распределитель 6 соединены с насосом 9 и баков 31. В магистраль, связывающую подклапанные полости 19 гидрозамков 13, 14 с распределителем 6, включены делитель-сумматор (реверсный порционер) 20, обеспечивающий синхронное перемещение гидроопор 1, 2, и дроссель с обратным клапаном 21, с помощью которых осуществляются соответственно ограничение скорости опускания гидроопор 1, 2 и свободное (без дросселирования) пропускание рабочей жидкости к поршневым полостям 11 этих гидроопор при их подъеме. В варианте выполнения изобретения гидроопоры 1 и 2 воспринимают большую часть нагрузки от веса платформы 5.

Насос 10 сообщен с баком 31 через входные и сливные отверстия распределителей 7 и 8. Одно выходное отверстие распределителя 7 через дроссель с обратным клапаном 22 и гидрозамки 15, 16 соединено с поршневыми полостями 11 гидроопор 3, 4. Другое выходное отверстие распределителя 7 через магистраль 23 соединено со штоковыми полостями 17 гидроопор 3, 4 и с управляющими камерами 18 гидрозамков 15, 16. Дроссель с обратным клапаном 22 обеспечивает соответственно ограничение скорости опускания гидроопор 3, 4 и свободное пропускание рабочей жидкости к поршневым полостям 11 этих гидроопор при их подъеме. К магистрали 23 через отсечной гидроуправляемый золотник 24 подключен дроссель (например, пакет дроссельных шайб) 25, связанный с баком. Пропускная способность дросселя 25 при рабочем давлении существенно (на порядок) меньше производительности насоса 10. Через дроссель 25 осуществляется вытеснение небольшого объема рабочей жидкости из управляющих камер 18 в бак при закрытии гидрозамков 15 и 16. Камеры управления золотника 24 связаны с выходными отверстиями распределителя 8.

Одно выходное отверстие распределителя 8 соединено с управляющей камерой 18 гидрозамка 16 и через обратный клапан 26 с поршневой полостью 11 гидроопоры 2. Другое выходное отверстие распределителя 8 соединено с управляющей камерой 18 гидрозамка 15 и через обратный клапан 27 с поршневой полостью 11 гидроопоры 1. К магистрали 28, связывающей сливное отверстие распределителя 7 со входным отверстием распределителя 8, подключен регулятор расхода 29, сообщенный с баком 31. Путем соответствующей настройки регулятора расхода 29 обеспечивается уменьшение скорости движения гидроопоры 1 или гидроопоры 2 при горизонтировании платформы 5 по сравнению со скоростью движения этих гидроопор при подъеме платформы 5. С помощью челночных клапанов 30 исключается соединение насоса 10 с баком 31 при переключении распределителя 7 в правую позицию. Гидравлический привод содержит также фильтры и предохранительные клапаны (на чертеже не показаны).

Гидравлический привод вывешивания и горизонтирования грузовой платформы работает следующим образом.

В исходном состоянии все распределители привода занимают позиции, как показано на чертеже. Операции холостого выпуска штоков гидроопор 1 - 4 до контакта с опорной площадкой (грунтом), вывешивания платформы 5 с подвесок колесного хода (на чертеже не показаны) и ее подъема осуществляются после запуска насосов 9 и 10 вхолостую путем переключения распределителей 6 и 7 в левую позицию. При этом рабочая жидкость (масло) от насоса 9 через обратный клапан 21, делитель-сумматор 20 и гидрозамки 13, 14 поступает в поршневые полости 11 гидроопор 1, 2, производя синхронное перемещение их штоков вниз. Из штоковых полостей 17 указанных гидроопор масло сливается в бак 31. Одновременно масло от насоса 10 через обратный клапан 22 и гидрозамки 15, 16 поступает в поршневые полости 11 гидроопор 3 и 4, перемещая их штоки вниз. Из штоковых полостей 17 этих гидроопор масло через открытый распределитель 7, регулятор расхода 28 и распределитель 8 сливается в бак 31. Некоторая часть расхода масла из штоковых полостей 17 гидроопор 3, 4 вытесняется в бак 31 через дроссель 25. После того, как штоки всех гидроопор коснутся грунта, давление в гидросистеме начинает повышаться и цилиндры гидроопор 1 - 4 перемещаются вверх, производя вывешивание платформы 5 с подвесок и ее подъем. Подача масла от насоса 10 напрямую в поршневые полости 11 гидроопор 3, 4 позволяет в процессе вывешивания обеспечить надежный контакт всех гидроопор 1 - 4 с грунтом, который может иметь местные неровности. При равенстве площадей поршней гидроопор 1 - 4 и одинаковой подаче (производительности) насосов 9, 10 подъем платформы 5 осуществляется в режиме синхронного движения гидроопор 1 - 4. После подъема платформы 5 на заданную высоту распределители 6 и 7 переключают в исходную среднюю позицию, переводя насосы 9 и 10 в режим холостого хода. Платформа 5 останавливается. Нагрузка от ее веса воспринимается давлением масла, запертого в поршневых полостях 11 гидроопор 1 - 4 гидрозамками 13 - 16, причем давление в поршневых полостях 11 гидроопор 1, 2 больше давления в поршневых полостях 11 гидроопор 3, 4 и в подклапанных полостях 19 гидрозамков 15, 16.

Горизонтирование платформы 5 выполняют последовательно в 2 этапа: вначале путем ее поворота относительно оси BE или оси AE, а затем путем ее поворота относительно стороны AB или стороны CD. Ось BE проходит через гидроопору 2 и середину стороны CD (при условии равенства площадей поршней гидроопор 3 и 4). При повороте платформы 5 относительно оси BE гидроопоры 1 и 4 перемещаются вверх, а гидроопора 3 - вниз. Ось AE проходит через гидроопору 1 и середину стороны CD. При повороте платформы 5 относительно оси AE гидроопоры 2 и 3 перемещаются вверх, а гидроопора 4 - вниз. Горизонтирование платформы 5 относительно стороны AB или стороны CD может выполняться при движении одной из пар гидроопор 3, 4 или 1, 2 как вверх, так и вниз.

Если, например, платформа 5 наклонена в строну гидроопоры 1 и гидроопора 3 является наиболее высоко расположенной, то вначале выполняется поворот платформы 5 относительно оси BE. Для осуществления указанного поворота платформы 5 распределитель 8 переключают в правую позицию, соединяя насос 10 с управляющей камерой 18 гидрозамка 15, с камерой управления отсечного золотника 24 и через обратный клапан 27 с поршневой полостью 11 гидроопоры 1. Под действием давления, развиваемого насосом 10, гидрозамок 15 открывается, соединяя поршневую полость 11 гидроопоры 3 с поршневой полостью 11 гидроопоры 4, золотник 24 переключается в левую позицию, отсекая от бака 31 штоковые полости 17 гидроопор 3 и 4, а гидроопора 1 перемещается вверх, поворачивая платформу 5 относительно оси BE (для исключения сколько-нибудь существенного движения вверх гидроопор 3 и 4 в процессе перемещения поршенька гидрозамка 15 при его открытии величина хода указанного поршенька до контакта с запорным клапаном этого гидрозамка назначается минимально возможной - 0,2 - 0,3 мм). Из штоковой полости 17 гидроопоры 1 масло через распределитель 6 сливается в бак 31. В процессе указанного поворота платформы 5 масло из поршневой полости 11 опускающейся гидроопоры 3 перетекает в поршневую полость 11 поднимающейся гидроопоры 4. Из штоковой полости 17 гидроопоры 4 масло вытесняется в штоковую полость 17 гидроопоры 3. Угловая скорость поворота платформы 5 относительно оси BE определяется расходом, поступающим в гидроопору 1, площадью ее поршня и расстоянием между этой гидроопорой и осью BE. Расход, поступающий в гидроопору 1, равен производительности насоса 10 за вычетом расхода, поступающего в бак 31 через регулятор расхода 29. Давление, развиваемое насосом 10 на данном этапе горизонтирования, соизмеримо с давлением в гидроопоре 1 при подъеме платформы 5 и определяется главным образом весом платформы 5, площадью поршня гидроопоры 1, расстоянием между этой гидроопорой и осью BE и отстоянием центра тяжести платформы 5 относительно оси BE. После того, как стороны AB и CD займут горизонтальное положение, распределитель 8 переключают в исходную среднюю позицию, соединяя насос 10 с баком 31. Гидроопоры 1,3 и 4 останавливаются, гидрозамок 15 закрывается, а золотник 24 возвращается в исходную среднюю позицию. Первый этап горизонтирования завершен.

Если по завершении первого этапа гидроопоры 3 и 4 располагаются выше гидроопор 1 и 2, то выполняют второй этап горизонтирования путем поворота платформы 5 относительно стороны CD. Распределитель 6 переключают в левую позицию и масло от насоса 9 через указанный распределитель, обратный клапан 21 и делитель-сумматор 20 поступает в поршневые полости 11 гидроопор 1 и 2, осуществляя их синхронное перемещение вверх. Из штоковых полостей 17 этих гидроопор масло через распределитель 6 сливается в бак 31. Скорость синхронного перемещения вверх гидроопор 1 и 2 определяется половиной производительности насоса 9 и площадью поршня этих гидроопор. После полного горизонтирования платформы 5 распределитель 6 возвращают в исходную позицию и гидроопоры 1 и 2 останавливаются. Второй этап горизонтирования можно выполнять также путем поворота платформы 5 относительно стороны AB. В этом случае распределитель 7 переключают в правую позицию, соединяя насос 10 со штоковыми полостями 17 гидроопор 3, 4 и с управляющими камерами 18 гидрозамков 15, 16. Последние открываются и гидроопоры 3, 4 под действием воспринимаемой ими нагрузки от веса платформы 5 и давления масла в их штоковых полостях 17 практически синхронно перемещаются вниз. ИЗ поршневых полостей 11 гидроопор 3, 4 масло через дроссель 22, распределитель 7, распределитель 8 и регулятор расхода 29 вытесняется в бак 31. Скорость опускания гидроопор 3, 4 определяется настройкой дросселя 22. После полного горизонтирования платформы 5 распределитель 7 возвращают в исходную позицию, гидрозамки 15, 16 закрываются, а гидроопоры 3, 4 останавливаются. При этом масло из управляющих камер 18 закрывающихся гидрозамков 15, 16 поступает в бак 31 через золотник 24 и рабочие щели дросселя 25. Насосы 9 и 10 выключают.

Для опускания платформы 5 на подвески колесного хода после запуска насосов 9 и 10 распределители 6 и 7 переключают в правую позицию, соединяя соответственно насос 9 со штоковыми полостями 17 гидроопор 1, 2 и с управляющими камерами 18 гидрозамков 13, 14, а насос 10 - со штоковыми полстями 17 гидроопор 3, 4 и с управляющими камерами 18 гидрозамков 15, 16. Гидрозамки 13 - 16 открываются и платформа 5 под действием собственного веса и давления масла в штоковых полостях 17 гидроопор 1 - 4 начинает опускаться. Из поршневых полостей 11 гидроопор 1 и 2 масло вытесняется в бак 31 через делитель-сумматор 20, дроссель 21 и распределитель 6, а из поршневых полостей 11 гидроопор 3 и 4 - через дроссель 22, распределители 7, 8 и регулятор расхода 29. Путем соответствующей настройки дросселей 21 и 22 можно обеспечить синхронное опускание всех гидроопор 1 - 4. Поскольку в процессе вывешивания и горизонтирования гидроопора 3 перемещалась вверх на наименьшее расстояние по сравнению с другими гидроопорами 1, 2 и 4, угол платформы 5, на котором расположена гидроопора 3, первым опускается на подвески и платформа 5 начинает поворачиваться относительно гидроопоры 3, стремясь занять положение, исходное перед подъемом. В этот период времени масло из поршневых полостей 11 гидроопор 1 - 4 вытесняется в бак 31 как вследствие указанного поворота платформы 5, так и вследствие начала втягивания вверх штока гидроопоры 3. После опускания всей платформы 5 на подвески осуществляется втягивание штоков всех гидроопор 1 - 4 под действием давления, развиваемого насосами 9 и 10. При этом штоки гидроопор 3 и 4 перемещаются вверх несинхронно, а штоки гидроопор 1 и 2 - синхронно. Делитель-сумматор 20 работает в режиме суммирования потоков. На конечном участке операции втягивания штоков, когда один из синхронно перемещающихся штоков (например, шток гидроопоры 2) первым достигнет своего исходного положения, шток гидроопоры 1 продолжит движение вверх, вытесняя масло из поршневой полости 11 гидроопоры 1 в бак 31 через специальные дожимные дроссельные отверстия, размещенные в корпусе делителя-сумматора 20 (подобными дроссельными отверстиями оснащены, например, делители-сумматоры типа ГА-215 и ГА-57, выпускаемые Харьковским машиностроительным заводом ФЭД авиационной промышленности). В этот период времени делитель-сумматор 20 работает в режиме "дожима" отстающего штока. После втягивания штоков всех гидроопор 1 - 4 в исходное положение распределители 6 и 7 переключают в среднюю позицию, а насосы 9 и 10 выключают. Гидрозамки 13 - 16 под действием встроенных в них пружин закрываются, причем из управляющих камер 18 гидрозамков 13, 14 масло вытесняется в бак 31 через распределитель 6, а из управляющих камер 18 гидрозамков 15, 16 - через золотник 24 и рабочие щели дросселя 25.

Таким образом, заявляемый привод вывешивания и горизонтирования грузовой платформы обеспечивает

повышение надежности привода путем сокращения количества распределителей;

уменьшение массогабаритных параметров привода и его стоимости за счет исключения из его состава дозатора и сокращения числа распределителей.

При этом благодаря использованию в заявляемом приводе относительно небольшого количества распределителей в ряде случаев становится возможным отказаться от применения распределителей с электромагнитным управлением и использовать распределители с ручным управлением. Это позволяет снизить стоимость привода путем исключения из его состава дорогостоящей электрической системы управления.

Привод предназначен для вывешивания и горизонтирования платформы. Привод содержит две пары установленных по углам платформы гидроопор (ГО), гидрозамки (ГЗ), связанные надклапанными полостями с поршневыми полостями ГО, два насоса, каждый из которых соединен с поршневыми и штоковыми полостями соответствующей пары ГО и с управляющими камерами ГЗ, связанных с этой парой ГО, три трехпозиционных четырехлинейных распределителя (Р), бак и делитель потока, сообщенный с подкапанными полостями ГЗ первой пары ГО. Штоковые полости первой пары ГО, камеры ГЗ этой пары ГО и делитель соединены через первый Р с одним насосом и баком. Другой насос сообщен с баком через входные и сливные отверстия (0) второго и третьего Р. Выходные 0 второго Р соединены со штоковыми полостями второй пары ГО и с камерами и подклапанными полостями ГЗ указанной пары ГО. Каждое выходное 0 третьего Р соединено с камерой ГЗ, связанного с одной из ГО второй пары ГО, и через обратный клапан - с поршневой полостью диагонально расположенной ГО. Выходные 0 второго Р выполнены разобщенными с его сливным и входным 0. К камерам ГЗ второй пары ГО подключен сообщенный с баком дроссель. Технический результат - повышение надежности и уменьшение массогабаритных параметров и стоимости. 3 з.п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидравлический привод вывешивания и горизонтирования грузовой платформы | 1984 |

|

SU1245770A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гидравлический привод вывешивания и горизонтирования грузовой платформы | 1976 |

|

SU657184A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 1990 |

|

RU2011031C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Гидравлический привод вывешивания и горизонтирования грузовой платформы | 1986 |

|

SU1326789A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Гидравлический привод вывешивания и горизонтирования грузовой платформы | 1980 |

|

SU1002689A2 |

Авторы

Даты

1999-04-10—Публикация

1996-09-26—Подача