Изобретение относится к области криогенной техники и наиболее эффективно может быть использовано в установках ожижения азота при крупнотоннажном его производстве.

Известны способы получения жидкого азота, в которых для охлаждения сжатого азота используют холод, получаемый в двух иди трех детандерных циклах (1).

Недостатком известных способов является то, что при охлаждении сжатого азота указанными циклами имеют место значительные необратимые потери, которые ведут к росту удельных затрат энергии на получение жидкого азота.

Известен способ ожижения газа в двух каскадной криогенной установке, в которой предусмотрена возможность при охлаждении сжатого газа подключить детандер верхнего температурного каскада на температурный уровень нижнего каскада (детандера) (2).

Недостаток известного способа заключается в том, что использовать его для ожижения азота термодинамически, а значит, и экономически не выгодно.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ ожижения газа в газоожижающей установке путем сжатия его в компрессоре, охлаждения парами обратного потока, затем на внешней ступени охлаждения и двумя детандерными циклами высокого и низкого давлений с последующим дросселированием (3).

Однако при известном способе ожижения газа детандерный цикл высокого давления используют на температурном уровне (вход газа в расширительную турбину) значительно ниже температуры окружающей среды, что снижает его эффективность, а значит, и эффективность всего процесса ожижения. Кроме того, применение внешней ступени охлаждения (при ожижении азота это паровая холодильная машина) усложняет установку; При эксплуатации требует специального обслуживания и наличия хладагента, а в процессе охлаждения газа работает в невыгодных энергетических условиях, т.к. температуры кипения хладагента постоянна, а сжатый газ при охлаждении имеет переменную температуру, отсюда большие перепады температур, что приводит к значительным необратимым потерям.

Задача, на решение которой направлено заявляемое изобретение, - разработать способ получения жидкого азота из газообразного, позволяющий добиться снижение удельных затрат энергии на получение криопродукта и улучшения эксплуатационных характеристик ожижителя.

Технический результат, который может быть получения при использовании заявляемого способа, заключается в использовании двух детандерных криогенных циклов, без внешней ступени охлаждения, последовательно отводящие теплоту от сжатого ожижаемого азота процессом, близким к обратимому, т.е. с наименьшими потерями.

Кроме того, технический результат, на получение которого направлен заявляемый способ, заключается в улучшении эксплуатационных характеристик ожижителя за счет исключения из схемы внешней ступени охлаждения паровой холодильной машины.

Указанный технический результат достигается тем, что в способе получения жидкого азота, включающем сжатие ожижаемого газа вместе с газом детандерных циклов в компрессорах, охлаждение ожижаемого газа детандерными циклами высокого и низкого давлений, а также парами обратного потока с последующим дросселированием, согласно изобретению, отвод теплоты от сжатого ожижаемого азота осуществляют последовательно двумя детандерными криогенными циклами - процессом, близким к обратимому, без внешней ступени охлаждения, причем детандерный нерегеративный цикл высокого давления ведут от температуры окружающей среды до температуры 125oC128oK, а детандерный регенеративный цикл низкого давления от температуры 125oC128oK до температуры насыщения азота при атмосферном давлении.

Использование названных детандерных циклов, являющихся наиболее эффективными из известных в своем интервале температур при отводе теплоты от сжатого газа, позволяет снизить потери от необратимости при дросселировании сжатого ожижаемого газа до минимума и заметно уменьшить расход энергии на ожижение азота по сравнению с используемыми в настоящее время и предлагаемыми в патентной литературе ожижителями азота.

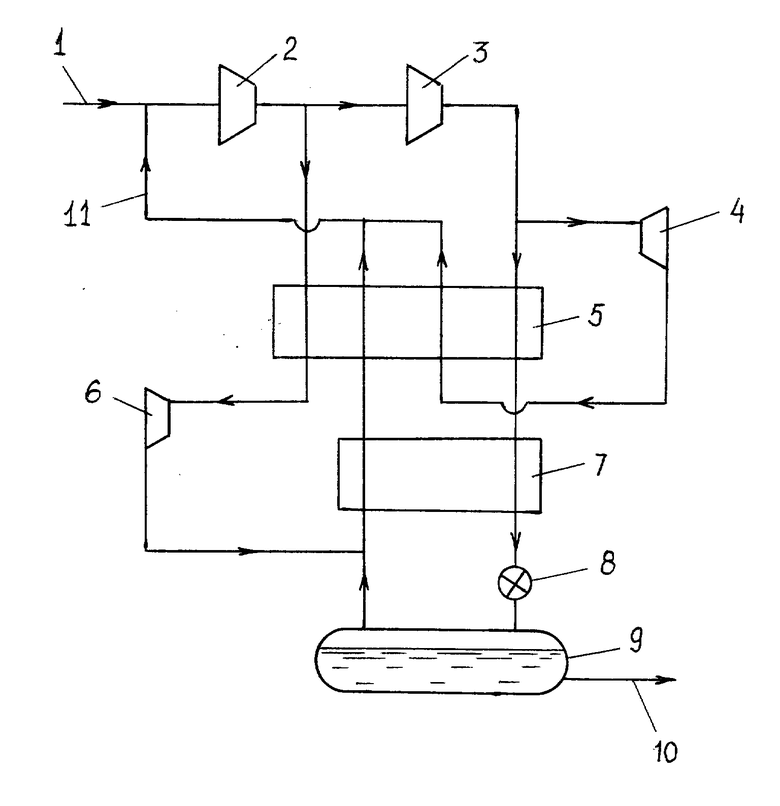

На чертеже приведена принципиальная схема ожижительной установки для осуществления предлагаемого способа.

Установка содержит компрессор низкого давления 2, дожимающий компрессор 3, турбодетандеры 4 и 6, теплообменные аппараты 5 и 7, сборник жидкого азота 9 и дроссельный вентиль 8.

Газообразный азот, получаемый в процессе разделения воздуха, поступает по линии 1 в компрессоре 2 и после сжатия разделяется на две части. Одна из них поступает на дополнительное сжатие в компрессор 3, а другая часть азота после охлаждения в теплообменнике 5 до температуры, 125oC128oK направляется в турбодетандер 6, где расширяется до давления 01 МПа, в результате чего температура азота понижается до температуры, близкой к насыщению при атмосферном давлении, и далее он направляется обратным потоком в теплообменник 7 для охлаждения сжатого ожижаемого потока азота. Сжатый до высокого давления азот после компрессора 3 делится также на два потока. Один поток сжатого азота при температуре окружающей среды поступает в турбодетандер 4 для получения холода, необходимого для отвода теплоты от сжатого ожижаемого азота в теплообменнике 5. Температура азота после расширения в турбодетандере 4 до давления 0,1 МПа понижается до 125oC128oK.

После теплообменника 5 азот низкого давления соединяется с обратным потоком газа и по линии 11, замыкая цикл, идет на всасывание в компрессор 2. Другой поток сжатого азота, подлежащий ожижению, охлаждается последовательно в теплообменниках 5 и 7, затем дросселируется до давления 0,1 МПа, в результате чего жидкий азот с небольшим содержанием пара сливается в сборник 9 и по линии 10 выводится из установки как конечный криопродукт, а пар из сборника 9 обратным потоком проходит теплообменные аппараты 7 и 5.

Предлагаемое техническое решение позволяет устранить существующие недостатки в решении проблемы получения жидкого азота в больших количествах без дополнительных энергетических затрат. Одновременно снижается трудоемкость при эксплуатации ожижительной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДА В КРИОГЕННОЙ КОМПРЕССОРНО-ДЕТАНДЕРНОЙ УСТАНОВКЕ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2498176C1 |

| СПОСОБ ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2135913C1 |

| СПОСОБ ОЖИЖЕНИЯ ВОДОРОДА С ГЕЛИЕВЫМ ХОЛОДИЛЬНЫМ ЦИКЛОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309342C1 |

| Способ получения сжиженного метана высокой чистоты | 2024 |

|

RU2836202C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХЧИСТОГО КИСЛОРОДА | 1996 |

|

RU2117887C1 |

| Способ разделения воздуха | 1982 |

|

SU1213323A1 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ГАЗОВ | 2015 |

|

RU2612240C1 |

| Установка извлечения He из товарного жидкого гелия методом ректификации | 2018 |

|

RU2710969C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2014 |

|

RU2576410C2 |

| СПОСОБ ОЖИЖЕНИЯ ГЕЛИЯ | 2022 |

|

RU2794011C1 |

Использование: в криогенных установках ожижения азота при крупнотоннажном его производстве. Сущность изобретения: газообразный азот после сжатия в компрессорах 2 и 3 разделяется на две части. Одну часть газа подвергают ожижению, а другую часть азота при температуре окружающей среды подают в турбодетандер 4 для получения холода, который используется в теплообменнике 5 для отвода теплоты от ожижаемого газа. Азот низкого давления после компрессора 2 и охлаждения в теплообменнике 5 парами обратного потока подают в турбодетандер 6 для получения холода, который используется в теплообменнике 7 для отвода теплоты от ожижаемого газа на более низком температурном уровне. Сжатый и охлажденный азот после дросселирования сливается в сборник 9, а пар из сборника проходит теплообменники и, замыкая цикл, идет на всасывание в компрессор 2. 1 ил.

Способ получения жидкого азота путем сжатия ожижаемого газа с газом детандерных циклов в компрессорах, охлаждения ожижаемого газа детандерными циклами высокого и низкого давлений, а также парами обратного потока с последующим дросселированием, отличающийся тем, что отвод теплоты от сжатого ожижаемого азота осуществляют последовательно двумя детандерными криогенными циклами процессом, близким к обратимому, без внешней ступени охлаждения, причем детандерный нерегеративный цикл высокого давления проводят от температуры окружающей среды до температуры 125 oC 128 К, а детандерный регеративный цикл низкого давления от температуры 125 oC 128К до температуры насыщения азота при атмосферном давлении.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Усюкин И.Р | |||

| Установки, машины и аппараты криогенной техники | |||

| - М.: Легкая и пищевая промышленность, 1982 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ ожижения газа в двухкаскаднойКРиОгЕННОй уСТАНОВКЕ | 1979 |

|

SU823781A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4582519, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1997-11-10—Публикация

1995-02-01—Подача