11

Изобретение относится к низкотемпературной технике разделения: возду ха и связано с водородной энергетикой и утилизацией холода регазифици- руемых жидких криопродуктов.

При получении газообразного водорода методом газификации твердого топлива одновременно с водородом получают окись углерода. Эти два компонента являются основными составляющими получаемой газовой смеси. Вьще- ленные из этой смеси водород и окись углерода ожижаются на месте получения и транспортируются в жидком виде по криоэнергопродуктопроводу в район потребления. Перед использованием окиси углерода в местах потребления возникает проблема утилизации холода аккумулированного в жидкой окиси, углерода наиболее эффективньм путем. Одним из.таких путей может явиться использование холода, регазифиц фуе- мой жидкой окиси углерода, для получения продуктов разделения воздуха в жидком виде.

Цель изобретения - увеличение степени извлечения технологического кислорода и получение в жидком виде технического кислорода И чистого азота.

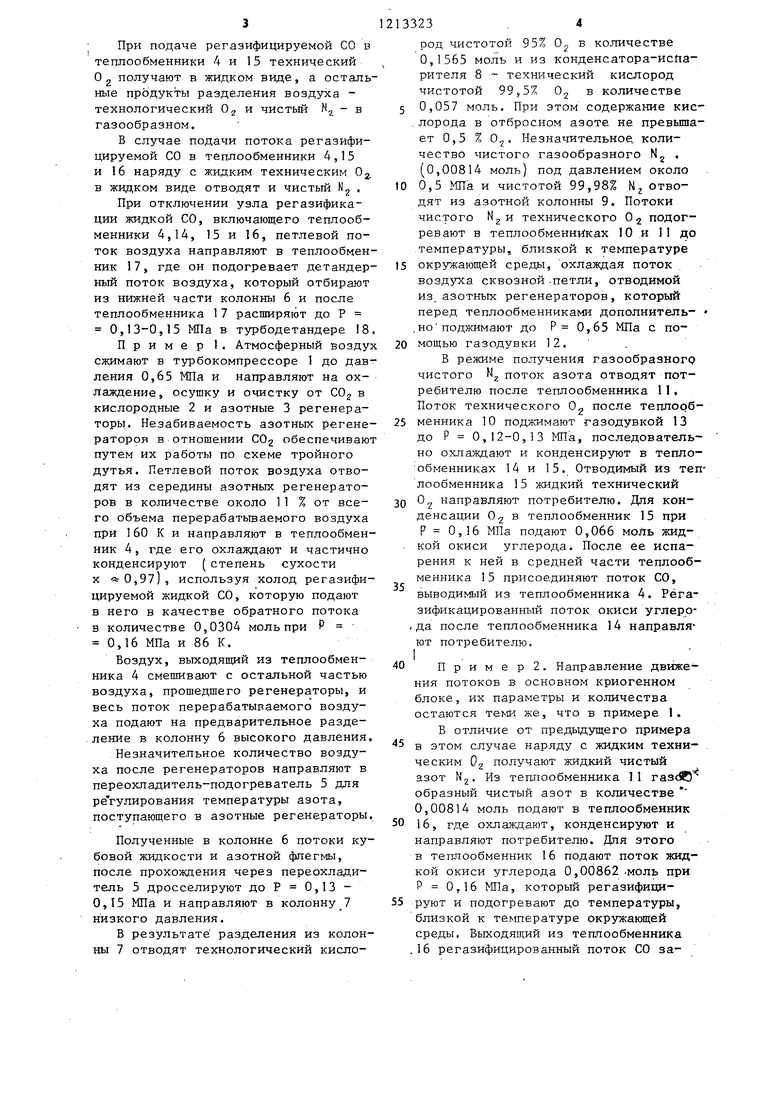

На чертеже показана принципиальная схема воздухоразделительной установки, в которой реализуется предлагаемый способ разделения воздуха.

Установка содержит воздуш:ный турбокомпрессор , кислородные 2 и азотные 3 регенераторы, теплообменник 4 петлевого потока воздуха, расположенный в дополнительном криогенном блоке 5 переохладитель-подогреватель 5 азота, ректификационные колонны высокого 6 давления и низкого 7 давления, конденсатор-испаритель 8, колонну 9 чистого азота, теплообменники технического 10 кислорода и чистого 11 азота, газодувки 12 и 13, теплообменник 14 окиси углерода., теплообменник 15 технического кисло- рода, теплообменник 16 чистого азота теплообменник 17 и турбодетандер 18.

Способ осзпцествляют следующим образом,. .

Атмосферный воздух сжимают в турбокомпрессоре 1 до давления 0,65 МПа и охлаждают в регенераторах 2 и 3 до состояния, близкого к насыщению. Одновременно с охлаждением в регенераторах 2.и 3 воздух

3232

очищается от содержащихся в нем примесей Н20 и COg5 которые вымерзают на насадке регенератора. Из азотных регенераторов 3, незабиваемость ко5 торых в отнощении СО обеспечивается по методу тройного дутья, отводится петлевой поток воздуха, который поступает в теплообменник 4 петлевого потока, расположенный в до0 полнительном криогенном блоке. В зтом теплообменнике петлевой поток воздуха охлаждается и частично конденсируется за счет регазификации жидкой окиси .углерода СО и по5 догрева ее до 150-155 К. Далее петлевой поток смешивают с остальным потоком воздуха, прошедшим через регенераторы, и подают на разделение в колонну 6. Разделение возду0 ха осуществляют методом двухкратной ректификации с использованием колонны 6 .высокого давления /Р -0,6 МПа), колонны 7 низкого давления (Р 0,12-0,15 МПа) и конден5 сатора-испарителя 8. Небольшое количество чистого газообразного азота z получают в дополнительной колон- .не 9. Поток технологического кисло- рода 0„ с концентрацией 95% 0 из

0 колонны 7 направляют в кислородные регенераторы. Технический О,- содержащий 99,5 % 0, и чистый газообразный N (99,98% N2) подогревают до температуры, близкой к температуре окружающей среды, соответственно в теплообменниках 10 и П. Поток технического О у после дополнительного поджатия в газодувке 13 охлаждают и конденсируют в теплообменниках 14

р и 15. Для охлаждения и конденсации чистого азота и технического 0„ используют холод регазифицируемой жидкой СО, которую подают в установку при Р 0,16 МПа. Поток окиси угле рода, регазифицированный в теплообменнике 4, подают затем в среднюю часть теплообменника 15 и подогревают после смешения с вторым потоком окиси углерода до температуры, близкой к температуре окружающей среды. После теплообменника 14 эти потоки смешивают с потоком окиси углерода, выходящим из теплообменника 16, и направляют потребителю.

5 Работа установки низкого давления, реализ тощей предлагаемый способ, может осуществляться в различных режимах.

5

При подаче регазифицируемой СО в теплообменники 4 и 15 технический О 2 получают в жидком виде, а остальные продукты разделения воздуха - технологический 0. п чистый N - в газообразном.

В случае подачи потока регазифицируемой СО в теплообменники 4,15 и 16 наряду с жидким техническим. 0. в жидком виде отводят и чистый N .

При отключении узла регазифика- дии жидкой СО, включающего теплообменники 4,14, 15 и 16, петлевой поток воздуха направляют в теплообменник 17, где он подогревает детандер- ный поток воздуха, который отбирают из нижней части колонны 6 и после теплообменника 17 расширяют до Р 0,13-0,15 МПа в турбодетандере 18.

Пример 1. Атмосферный воздух сжимают в турбокомпрессоре 1 до давления 0,65 МПа и направляют на охлаждение , осушку и очистку от СО в кислородные 2 и азотные 3 регенераторы. Незабиваемость азотных регенераторов в отношении COg обеспечивают путем их работы по схеме тройного дутья. Петлевой поток воздуха отводят из середины азотных регенераторов в количестве около 11 % от всего объема перерабатьшаемого воздуха при 60 К и направляют в теплообменник 4, где его охлаждают и частично конденсируют ( степень сухости X «5:0,97), используя холод регазифицируемой жидкой СО, которую подают в него в качестве обратного потока в количестве 0,0304 моль при Р 0,16 МПа и 86 К.

Воздух, выходящий из теплообменника 4 смешивают с остальной частью воздуха, прошедшего регенераторы, и весь поток перерабатываемого воздуха подают на предварительное разделение в колонну 6 высокого давления.

Незначительное количество воздуха после регенераторов направляют в переохладитель-подогреватель 5 для регулирования температуры азота, поступающего в азотные регенераторы.

Полученные в колонне 6 потоки кубовой жидкости и азотной фпегмы, после прохождения через переохладитель 5 дросселируют до Р 0,13 - 0,15 МПа и направляют в колонну 7 низкого давления.

В результате разделения из колонны 7 отводят технологический кисло213323 . 4

род чистотой 95% Oj в ко.ттичестве 0,1565 моль и из конденсатора-исйа- рителя 8 технический кислород чистотой 99,5% Oj в количестве 5 0,057 моль. При этом содержание кис- , лорода в отбросном азоте не превышает 0,5 % Oj. Незначительное, количество чистого газообразного N . (0,00814 моль) под давлением около

10 0,5 МПа и чистотой 99,98% Н отводят из азотной колонны 9. Потоки чистого Ng и технического Oj подогревают в теплообменниках 10 и 11 до .температуры, близкой к температуре

15 окружающей среды, охлаждая поток воздуха сквозной-петли, отводимой из. азотных регенераторов, который перед теплообменниками дополнитель- ,но поджимают до Р 0,65 МПа с по20 мощью газодувки 12.

В режиме получения газообразного чистого N поток азота отводят потребителю после теплообменника 11, Поток технического 0 после тегшооб25 менника 10 поджимают газодувкой 13 до Р 0,12-0,13 МПа, последовательно охлаждают и конденсируют в тепло- обменниках 14 и 15. Отводимый из теплообменника 15 жидкий технический

3Q О2 направляют потребителю. Для конденсации 0.2 в теплообменник 15 при Р 0,16 МПа подают 0,066 моль жид- . кой окиси углерода. После ее испарения к ней в средней части теплообменника 15 присоединяют поток СО, выводимый из теплообменника 4. Рёга- зификацированный поток окиси углерр- ,да после теплообменника 14 направляют потребителю, 1 .

40 Пример2. Направление движения потоков в основном криогенном блоке, их параметры и количества остаются теми же, что в примере 1. В отличие от предыдущего примера

45 в этом случае наряду с жидким техни- . ческим 0 получают жидкий чистый азот N. Из теплообменника 11 газсЯЭ образный чистый азот в количестве 0,00814 моль подают в теплообменник

50 16, где охлаждают, конденсируют и направляют потребителю. Для этого в теплообменник 16 подают поток жидкой окиси углерода 0,00862 -моль при Р 0,16 МПа, который регазифици55 руют и подогревают до температуры, близкой к температуре окружающей среды. Выходящий из теплообменника .16 регазифицированный поток СО заS12

тем смешивают с потоком окиси углерода после теплообменника и суммарный газообразный поток окиси углерода в количестве около Oj 105 моль направляется потреб гтелю.

Примерз, При отключении узла регазификации жидкой СО, включающего теплообменники 4;14

16

петлевой поток воздуха 3 выходящий из середины азотных регенераторов, направляют в теплообменник 17, где он подогревает детандерный поток воздуха.- Этот ноток отбирают из гпташей части колонны б и после теплообменника 17 расширяют до Р OjlS - OjlS Ша в турбодетандере 18

В этом случае реализуется способ разделения воздуха аналогичный тому который применен в схеме установки , Про,цукционньми нотокамн являются газообразные технический и технологический Oj , а также газообразный N; высокой чистоты. КонцегЕТ- рация отбросного азота снижается до 98,,3% W, что приводит к сн гжению

.1 ,-5 CJ Г-. .-.&. ,

I 3 3 /. j

C snertH извлечения 0,, no сразнемига с. рессмотрениыни режимами на 3s5-b

Результаты анализа предлагаемого спосО ба свидетельствуют о его высо- 1 кой эффектинностй, При отсутствии де- тандерного потока воздухаs поданае- мого Е колонну низкого давления, концентрация отбросног о азота без укели чения числа ректификационных та10 p€iJioK в этой колонне и одновременном полз чении в ней технологического и

тютсжа воздуха в колонну низкого Дгпзленмя коние}1трация отбросного П., составляет не более 98.3% Н,

Такям образом, в предлагаемом способе П1)И неизменном количестве те :ническог с О, удается повысить ко- лячество извлекаемого из воздуха тр.хнологического О.,,. Степень извлечения кислорода из воздуха в этом случае пон.ьшается до 98 5 4%, что на 3,54% вьште, чем для способа с по-- дачей в колонну низкого давления де- :Та1 деиНого потока ноздуха,.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 2010 |

|

RU2460952C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2522132C2 |

| Способ получения холода | 1988 |

|

SU1747813A1 |

| Способ получения азота высокой чистоты | 1991 |

|

SU1776947A1 |

| Воздухоразделительная установка | 1976 |

|

SU615339A1 |

| Способ разделения воздуха | 1983 |

|

SU1231343A1 |

| Способ получения холода | 1988 |

|

SU1636667A1 |

| Установка разделения воздуха низкотемпературной ректификацией | 1972 |

|

SU480893A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОДНОСТУПЕНЧАТОЙ РЕКТИФИКАЦИЕЙ ИНЕРТНЫХ ГАЗОВ ИЗ ХВОСТОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2528792C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА | 1993 |

|

RU2085814C1 |

1/1|и 1..,

ф F:J 11:.-

I /X ГП

iifg

вниипи

.Тираж 483

.Заказ 773/50 Подписное

с 1шиал 1Ш.П Патент,

г.Ужгородf ул.Проектная, 4

| Патент США № 3827247, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Глизманенко Д.Л | |||

| Кислород | |||

| Справочник, т | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| , | |||

Авторы

Даты

1986-02-23—Публикация

1982-12-01—Подача