Изобретение относится к испытаниям по оценке усталостных повреждений материалов, сварных соединений и конструкций на воздухе, при пониженных температурах, в коррозионно-активных средах и позволяет оценить статическую и циклическую трещиностойкость материалов и сварных соединений.

Известен способ определения усталостной характеристики, согласно которому производят испытание серии образцов на чистый изгиб с вращением при постоянной скорости увеличения нагрузки, фиксируют число циклов до разрушения образцов, строят диаграмму разрушения, по которой определяют предел выносливости материала [1]

Основные недостатки данного метода заключаются в следующем:

для определения σ-1 требуются испытания 5-6 образцов до разрушения с общей длительностью 40-50 ч;

испытания должны проводиться при постоянной скорости увеличения нагрузки, что технически сложно выполнимо;

ошибка измерений составляет 12-15

Из известных способов наиболее близким к предлагаемому является способ определения усталостной характеристики материалов, согласно которому образец подвергают циклическому нагружению с вращением при различных напряжениях, регистрируют изменение магнитных свойств материала образца и за предел выносливости принимают величину напряжений в образце, при котором появляются микротрещины [2] Недостатком известного способа также является необходимость испытания большого количества образцов до разрушения и связанное с этим длительное время испытаний. Кроме того, способ позволяет фиксировать изменение магнитных свойств образца только на стадии разрушения.

Задачей изобретения является упрощение способа определения усталостной характеристики в ферромагнитных материалах и сварных соединениях за счет сокращения количества испытываемых образцов и длительности испытаний, повышение точности определения характеристик усталости, а также обеспечение определения предела выносливости без разрушения образца, следствием чего является возможность многократного использования одного и того же образца для определения влияния на предел выносливости различных эксплуатационных факторов.

Поставленная задача решается тем, что в способе определения усталостной характеристики ферромагнитных материалов и сварных соединений, включающем циклическое нагружение чистым изгибом с вращением при различных напряжениях, регистрацию вихретоковым методом изменения магнитного свойства материала образца, согласно изобретению испытания проводят при поэтапном ступенчатом изменении напряжений, после каждого этапа циклического нагружения образец разгружают, а изменение магнитного свойства определяют на разгруженном образце по изменению ЭДС магнитной индукции, причем напряжение, соответствующее скачкообразному изменению ЭДС, принимают за предел выносливости материала.

Кроме того, после определения предела выносливости в образце создают напряжение, превышающие предел выносливости в 1,25-1,35 раза, фиксируют момент разрушения образца и соответствующее ему число циклов, по которому в реперной точке определяют зависимость долговечности от нагрузки в образце.

В основе предлагаемого способа лежит принцип синергетики, заключающийся в том, что микроскопические усталостные повреждения приводят к изменению намагниченности в макроскопическом объеме вокруг очага повреждений.

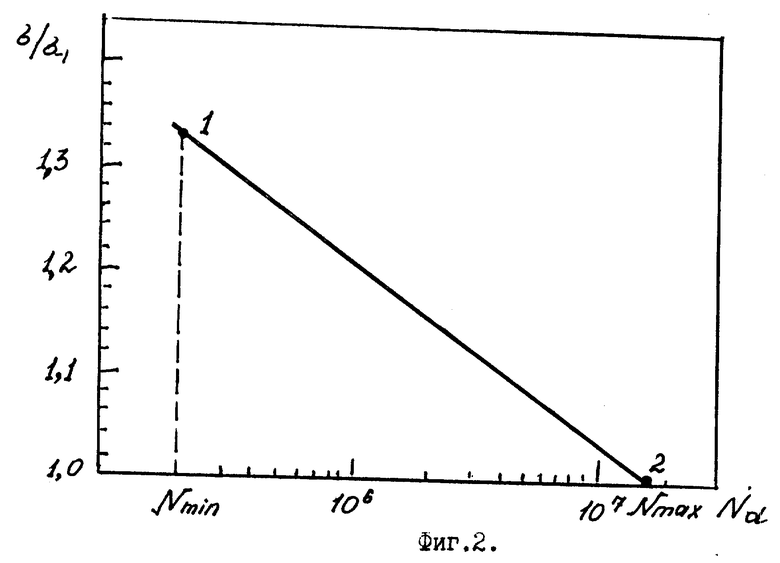

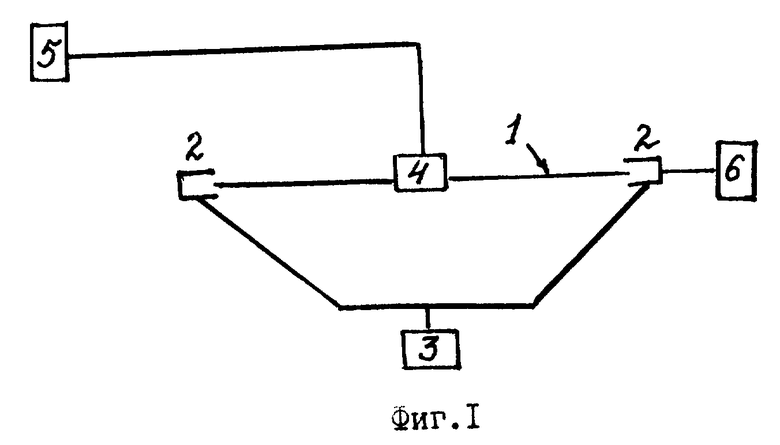

На фиг. 1 показана общая схема испытательного комплекса для реализации предлагаемого способа; на фиг. 2 нормализованная кривая усталостного повреждения.

Испытательный комплекс предусматривает установку образца 1 в зажимах 2 и содержит нагружающее устройство 3, вихревой токовый преобразователь с датчиком ЭДС 4 и анализатор гармоник 5.

Способ осуществляют следующим образом. Круглый ферромагнитный образец 1 помещают в датчик и закрепляют в зажимах испытательной машины 2. Образец подвергают нагружению на базе 103 циклов по схеме чистого изгиба с вращением при помощи автоматизированного нагрузочного устройства 3. Начальный уровень напряжений, создаваемый в образце, соответствует (0,25-0,36)σт, где σт предел текучести материала. После 103 циклов образец разгружают. С помощью вихревого токового преобразователя 4 создают в образце переменное магнитное поле и с помощью анализатора гармоник 5 регистрируют и анализируют значения ЭДС магнитной индукции преобразователя. Выключают магнитное поле, увеличивают нагрузку в образце на величину Δσ, значение которой выбирают в пределах 2-3 от sт. После 103 циклов образец разгружают, создают переменное магнитное поле и производят замер ЭДС магнитной индукции. Испытания продолжают до тех пор, пока не зафиксируют скачкообразное изменение ЭДС магнитной индукции более 3-5 для магнитожестких материалов и более 5-10 для магнитомягких. Уровень напряжений, при котором зафиксирован этот скачок, принимают за предел выносливости материала σ-1. Точность определения σ-1 составляет ± Δσ/2. Таким образом, σ-1 является тем пороговым напряжением, при котором за 1 цикл нагрузки в образце появляется необратимый зародыш повреждения (субмикроскопический дефект). Для оценки влияния на характеристики усталости температуры коррозионной активности среды излучения образец вместе с преобразователем помещают в специальную камеру 6, где создаются эти условия.

Метод позволяет построить кривую усталости по результатам испытания одного образца. С этой целью после измерения σ-1, в образце создается напряжение σ, превышающее s-1 в 1,25-1,35 раза, при котором он доводится до разрушения и фиксируется число циклов (Np), соответствующее этому моменту. По этим данным строится кривая усталости.

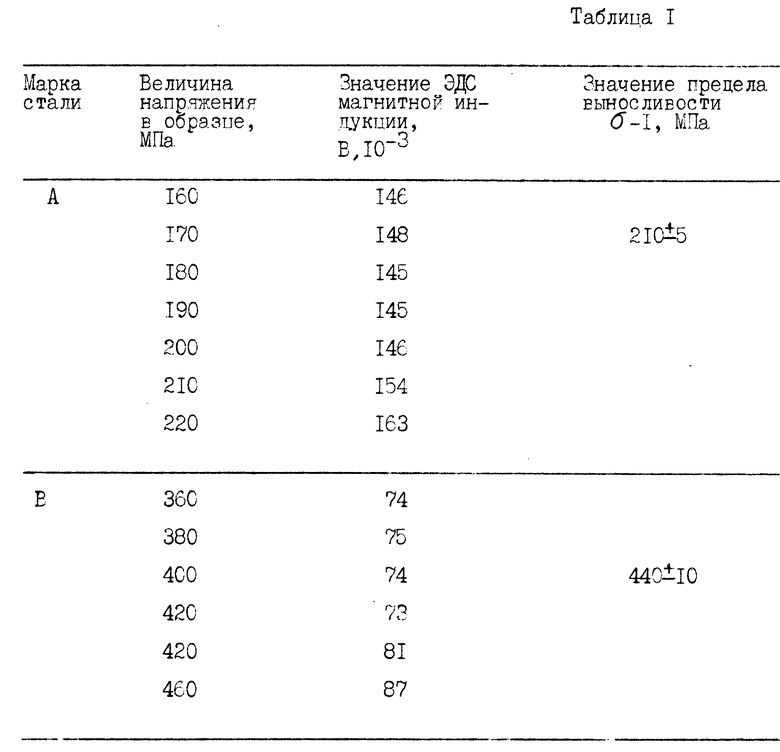

По данной кривой можно оценить долговечность материалов при различных уровнях напряжений, превышающих σ-1, без испытания на разрушение дополнительных образцов. Погрешность измерений до долговечности составляет порядка 15 в то время, как известные методы построения кривой усталости допускают разброс на порядок. В табл. 1 приведены данные измерений предела выносливости сталей.

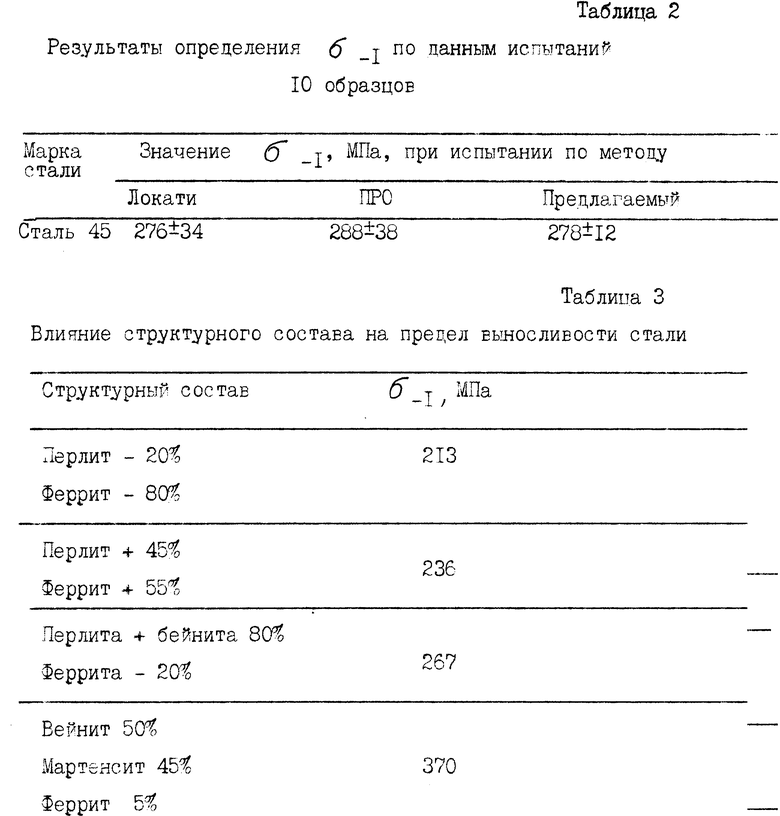

Сопоставление результатов измерений σ-1, выполненных предлагаемым методом, с данными классических испытаний, приведенных на различных марках конструкционных сталей, приведены в табл. 2.

Как видно, из данных табл. 2, при использовании предлагаемого способа точность определения искомой величины значительно выше, чем по известным методам ПРО или Локати.

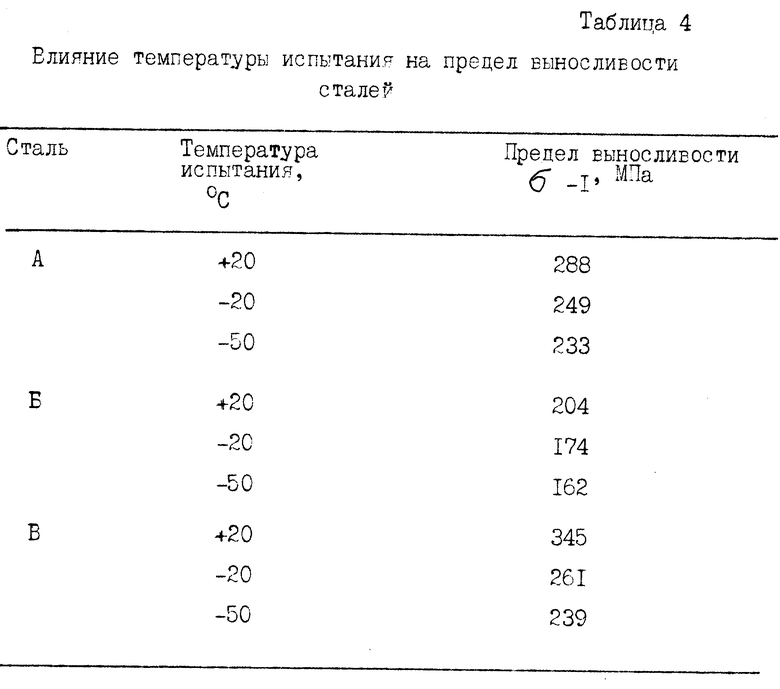

В табл. 3, 4 приведены примеры использования предлагаемого способа для оценки влияния на характеристики усталости структуры материалов и температуры их эксплуатации.

Как видно из данных табл. 3, 4 предлагаемый способ позволяет с высокой точностью зафиксировать изменение определенных характеристик усталости в зависимости от структурного состояния материала или условий его эксплуатации. Это позволяет также использовать предлагаемый способ для оптимизации параметров термического цикла сварки по усталостным характеристикам сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ НИЗКОУГЛЕРОДИСТЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2011 |

|

RU2476855C2 |

| СКЛЕРОМЕТР | 1998 |

|

RU2141106C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ДЛИННОМЕРНОГО ФЕРРОМАГНИТНОГО ИЗДЕЛИЯ | 2000 |

|

RU2189036C1 |

| Устройство для формирования сварного шва | 1989 |

|

SU1673350A1 |

| СПОСОБ ИСПЫТАНИЯ МЕТАЛЛОВ НА НЕОБРАТИМУЮ ПОВРЕЖДЕННОСТЬ | 2012 |

|

RU2498272C1 |

| Способ оценки ресурса элементов несущих систем машин, подверженных действию нагрузки, переменной во времени | 2017 |

|

RU2656110C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2265213C1 |

| Способ определения предела выносливости листового материала | 2020 |

|

RU2748457C1 |

| СПОСОБ КОНТРОЛЯ ДВИЖЕНИЯ ПЛАСТОВОГО ФЛЮИДА В ЗАКОЛОННОМ ПРОСТРАНСТВЕ ЭКСПЛУАТАЦИОННОЙ СКВАЖИНЫ | 1995 |

|

RU2078923C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАЗОВЫХ РАСХОДОВ ГАЗОЖИДКОСТНОЙ СМЕСИ В ЭКСПЛУАТАЦИОННОЙ СКВАЖИНЕ | 1995 |

|

RU2085733C1 |

Сущность изобретения: микроскопические усталостные повреждения материала образца, циклически нагружаемого чистым изгибом с вращением при различных напряжениях, обнаруживают вихретоковым методом по изменению ЭДС магнитной индукции. Испытания проводят при ступенчатом увеличении напряжений с разгрузкой образца после каждого этапа нагружения. ЭДС магнитной индукции определяют на разгруженном образце. За предел выносливости материала принимают напряжение, соответствующее скачкообразному изменению ЭДС. Для определения зависимости долговечности от напряжения в образце после определения предела выносливости создают напряжение, превышающее предел выносливости в 1,25-1,35 раза. Упомянутую зависимость определяют по реперной точке и зафиксированному числу циклов нагружения до разрушения при повышенном напряжении. 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Школьник Л.М | |||

| Методика усталостных испытаний | |||

| Справочник | |||

| - М.: Металлургия, 1978, с.74 - 77 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 87704, кл.G 01N 3/32, 1949. | |||

Авторы

Даты

1997-11-10—Публикация

1995-05-06—Подача