Изобретение относится к машиностроению, к испытаниям и оценке нагруженности элементов несущих систем машин и может быть использовано для:

1) оценки ресурса при нерегулярном нагружении по критерию использования части полной работы внешних сил на разрушение образца;

2) сравнительной оценки процессов нагружения элементов конструкции с целью выявления наиболее нагруженных и имеющих минимальный ресурс элементов;

3) сравнительной оценки степени повреждаемости конструкции при различных видах нагрузки переменной во времени;

4) моделирования реального нагружения элементов при испытании их на усталость.

Известный способ оценки ресурса выполнялся с использованием линейной теории суммирования повреждений Пальмгрена. В данной теории Пальмгрен определил формально «повреждение», накопленное на режиме «1» как отношение «пробега» или «наработки» к числу циклов до разрушения материала («ресурсу» на этом режиме) - по кривой усталости. Такое определение не связано с физическим механизмом развития процесса усталости материала, а введено формально. Если наработка на частном режиме становится равной ресурсу, то частное повреждение равно единице, что означает разрушение образца.

Однако в дальнейшем, в силу значительного расхождения расчетного ресурса и эксплуатационного, предпринимались попытки уточнения этого метода. Такое положение вещей удовлетворяло исследователей в том случае, когда случайный процесс изменения напряжений был моноамплитудный, блочный или приведенный к этим процессам. Однако большинство элементов конструкции в эксплуатации подвержены действию случайной нагрузки.

Известен способ определения напряженно-деформированного состояния элемента конструкции, патент РФ №2066049, МКИЖ 01 №3132 [1], по которому цикл напряжений выделяют по правилу троекратного изменения знака производной процесса в точках следующих друг за другом экстремумов. Дополнительно становится возможным определить удельную энергию деформации и амплитуду эквивалентного цикла напряжений заданной формы, таким образом случайный процесс нагружения схематизировался.

Однако основные ошибки при схематизации: многократный учет амплитуд минимальных величин напряжений, не учет деградации предела выносливости и т.д. Наибольшее распространение при схематизации реального процесса изменения величин переменных напряжений получил "метод дождя". При использовании метода дождя за амплитуду напряжений «простых» циклов принимается половина приращений «сложного» цикла между двумя соседними экстремумами (минимумом и максимумом процесса) при постепенном исключении промежуточных циклов с все более высокими значениями амплитуд напряжений. При этом регистрируются амплитуды и количество исключенных циклов. Средние напряжения циклов не учитываются. За частоту простых циклов нагружения принимается частота появления одноименных экстремумов.

Недостатком метода является то, что для его применения необходимо знание всей истории нагружения. Поэтому метод «дождя» может быть применен только для обработки экспериментальных данных, записанных во время эксплуатационного цикла и не может обеспечить оценку эквивалентной наработки в режиме реального времени. Практика показала, что, несмотря на уточнения существующих методов оценки ресурса элементов несущих систем машин, ни один из них не позволяет получить ресурс, близкий к эксплуатационному.

Известен способ определения напряженно-деформированного состояния элемента конструкции патент РФ №2082141, МПК G01N 3/00 [2], по которому из элемента конструкции вырезают образец, подвергают его сжимающей нагрузке до разрушения и строят кривую деформирования σ=ƒ(ε). Элемент конструкции нагружают дополнительной нагрузкой, определяют соответствующие ей напряжения и относительную деформацию Δε. Определяют отношение  и по кривой деформирования определяют соответствующее этому отношению напряжение σ' и деформацию ε', которые выбирают в качестве параметров, по которым судят о напряженно-деформированном состоянии материала элемента конструкции и соответствующем ему ресурсе прочности и деформативности на момент испытаний. В основу метода положена связь между напряженно-деформированным состоянием конструкции и измеряемыми характеристиками процесса разрушения. Однако этот способ не дает возможность определить остаточный ресурс, поскольку не учитывает повреждаемости материала, как за счет внутренних дефектов, так и накопленных в процессе эксплуатации.

и по кривой деформирования определяют соответствующее этому отношению напряжение σ' и деформацию ε', которые выбирают в качестве параметров, по которым судят о напряженно-деформированном состоянии материала элемента конструкции и соответствующем ему ресурсе прочности и деформативности на момент испытаний. В основу метода положена связь между напряженно-деформированным состоянием конструкции и измеряемыми характеристиками процесса разрушения. Однако этот способ не дает возможность определить остаточный ресурс, поскольку не учитывает повреждаемости материала, как за счет внутренних дефектов, так и накопленных в процессе эксплуатации.

Наиболее близким к заявленному способу является способ? предложенный в работе [3]: Котиев Г.О., Зорин Д.В. «Прогнозирование долговечности деталей транспортных машин: вопросы теории: теория, история, конструирование будущего / МИИТ. - М., 2008. - №1. – с. 4-9.

В работе предложен способ оценки долговечности деталей, в основе которого лежит работа сил трения, приводящая к разрушению образца в процессе его деформирования нагрузкой переменной во времени. В процессе вывода зависимости для работы использовано большое количество "предположений", которые, в конечном счете, свелись к равенству предполагаемых величин параметру m-котангенсу угла наклона левой ветви кривой усталости.

Окончательное выражение для оценки долговечности сведено к правилу суммирования усталостных повреждений Пальмгрена, умноженного на числовой коэффициент.

Приведенные в работе результаты усталостных испытаний образцов близки к оценочным значениям долговечностей полученных другими методами. Таким образом, предложенный способ ни как не повлиял на точность оценок долговечностей.

В настоящий момент в мировой практике оценки ресурса элементов конструкции, работающих в условиях нагрузки переменной во времени, используется способ, в основе которого лежит схематизация действительного процесса изменения амплитудных напряжений каким-либо методом, чаще это выполняется с использованием метода «дождя». Основными ошибками при схематизации реального переменного процесса изменения амплитудных напряжений являются: многократный учет амплитуд минимальных величин напряжений: отбрасывание при оценке ресурса амплитуд, меньших 0.5 σ-1, и другие допущения, принятые при оценке ресурса. Критика схематизации процесса подробно изложена в работе [4]. Учитывая проблемы, которые стоят перед исследователями в вопросе оценки ресурса элементов несущих систем, работающих в условиях нагрузок переменных во времени, предложен новый способ оценки ресурса, в основу которого положена постоянная суммарная работа переменных внешних сил, затраченная на разрушение образца [5]. Авторы этой работы на значительном по объему экспериментальном материале показали, что повреждающая энергия «практически не зависит от уровня приложенного циклического напряжения».

Техническая проблема заключается в том, что все существующие в мировой практике методы оценки ресурса основаны на использовании классической кривой усталости. Причем кривая усталости не позволяет оценить величину ресурса при амплитудных напряжениях меньше, чем предел выносливости, что приводит к неопределенности величины ресурса при малых значениях амплитудных напряжений, но при большой частоте их изменения. Процесс изменения амплитудных напряжений во всех известных методах оценки ресурса схематизируется. А оценка ресурса выполняется с использованием только величины амплитуды напряжений. Все это приводит к оценке ресурса детали (элемента), отличающейся от эксплуатационной в несколько раз.

Технический результат заключается в том, что точная оценка ресурса как отдельного элемента, так и всей технической системы позволит: проектировать новые изделия с оптимальным весом при заданных технических характеристиках; резко снизить расходы на ремонт несущих систем машин, а в большинстве случаев и исключить его; провести модернизацию существующих систем; снизить себестоимость производимой конструкции, а также повысить коэффициент полезного действия технической системы.

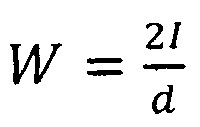

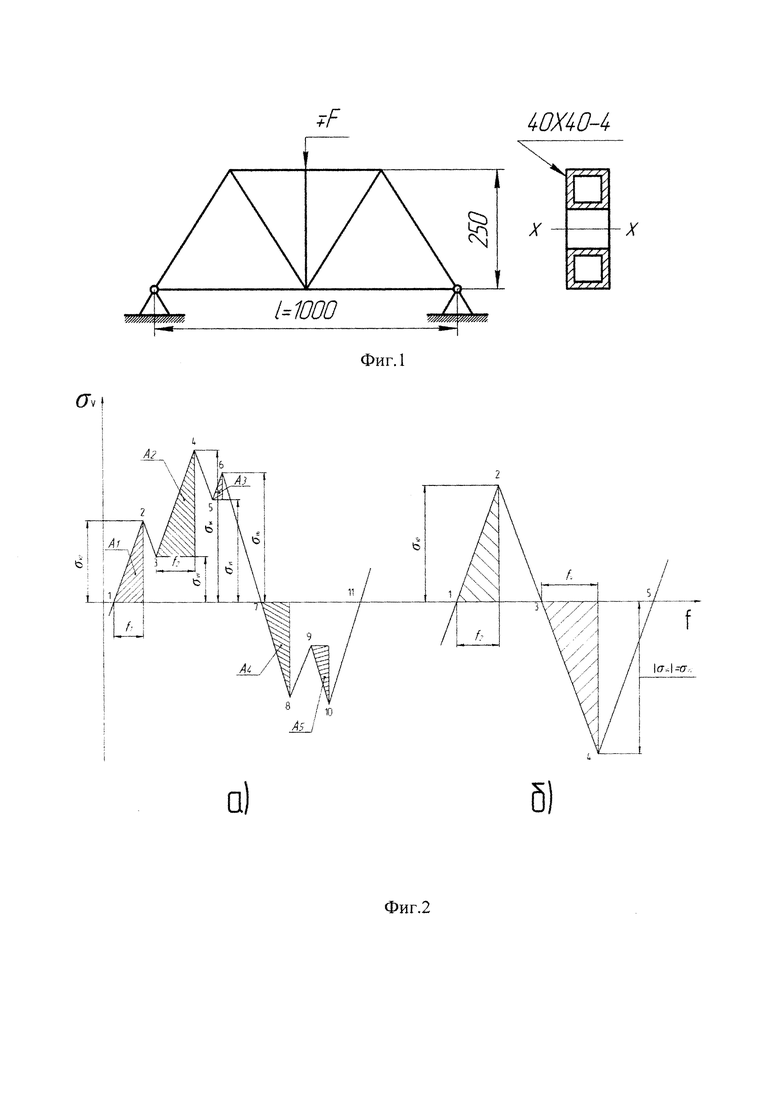

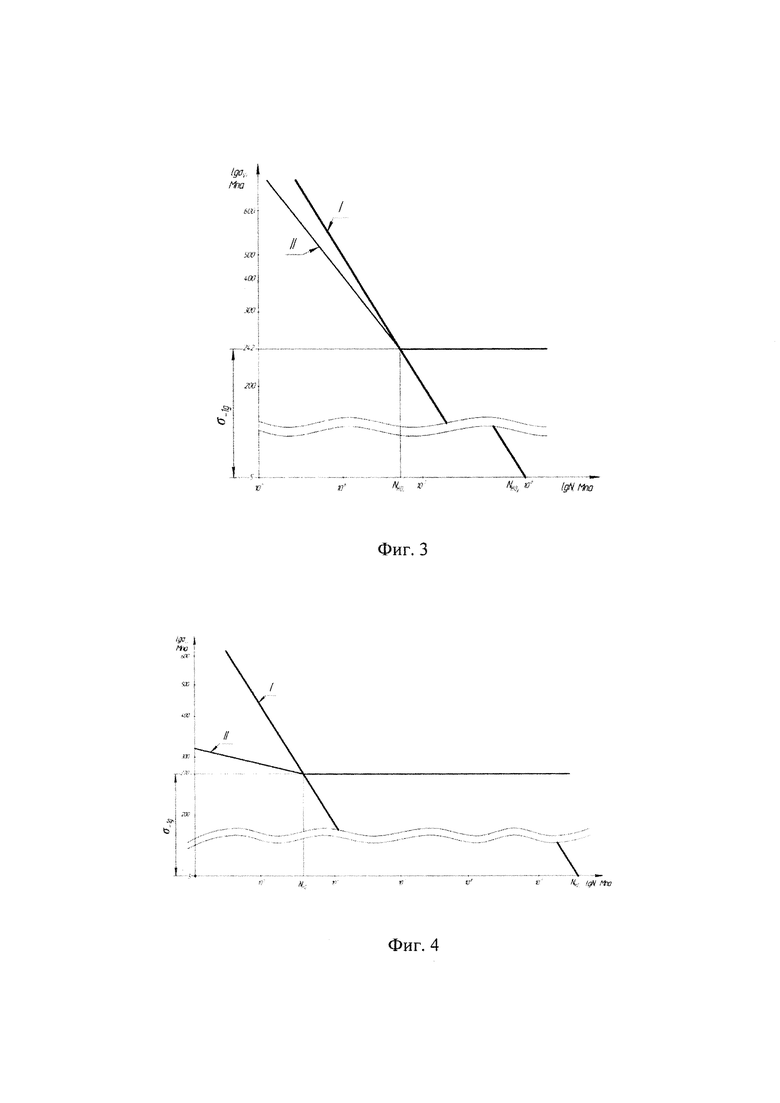

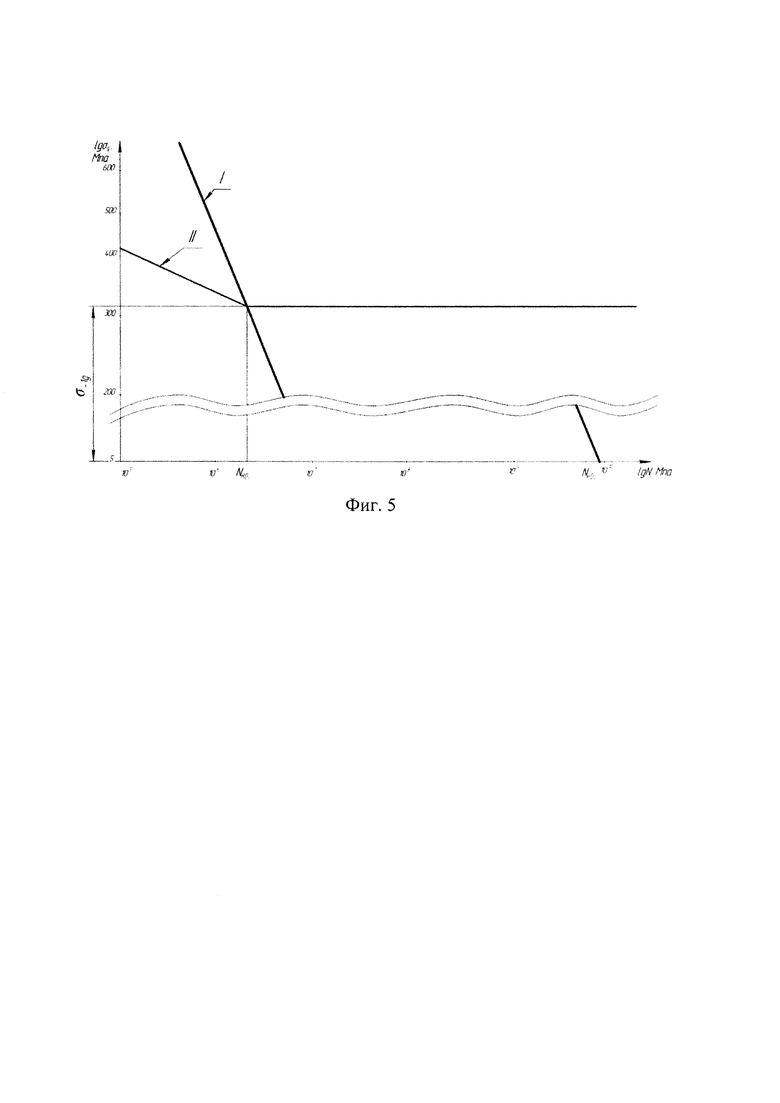

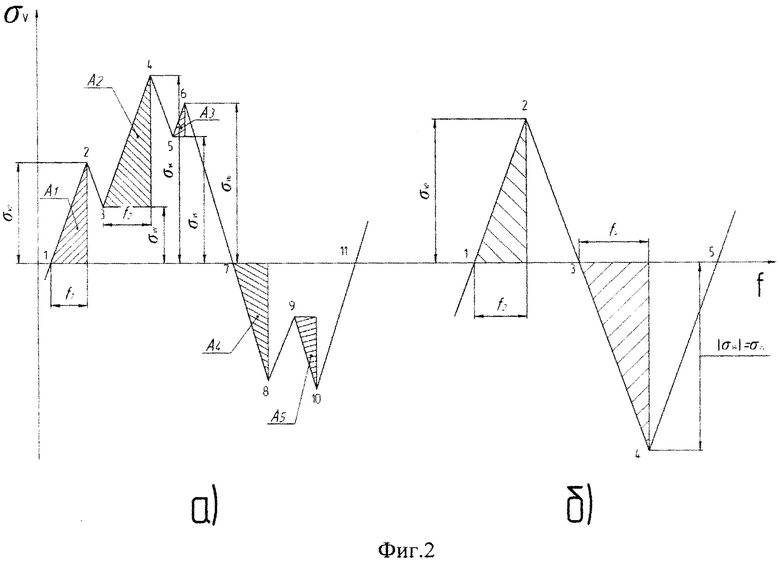

Изобретение поясняется чертежами: фиг. 1-5. Фиг. 1 - образец узла реальной конструкции для испытания на усталость, характеристики поперечного сечения элемента узла следующие: труба 40X40X4 (Ix-x=1.57 см4, Wx-x=5.79 см3, A=5.48 см2), Iобразца=615,74 см4, Wобразца=49,26 см3,  =1000 мм. Фиг. 2 - последовательность выделения единичных работ внешних сил: а) для случая переменной нагрузки, меняющейся по случайному закону, б) для случая моноамплитудной нагрузки. Фиг. 3 - вид кривой усталости по испытаниям натурного образца: I - кривая усталостной долговечности, построенная с использованием постоянства работы внешних сил, II - классическая кривая усталости. Фиг. 4 - вид кривой усталости по испытаниям образца круглого профиля: I - кривая усталостной долговечности с использованием постоянства работы внешних сил на разрушение данного образца; II - классическая кривая усталости. Фиг. 5 - вид кривой усталости по испытаниям образца прямоугольного профиля: I - кривая усталостной долговечности построенная с использованием постоянной работы внешних сил на разрушение данного образца, II - классическая кривая усталости.

=1000 мм. Фиг. 2 - последовательность выделения единичных работ внешних сил: а) для случая переменной нагрузки, меняющейся по случайному закону, б) для случая моноамплитудной нагрузки. Фиг. 3 - вид кривой усталости по испытаниям натурного образца: I - кривая усталостной долговечности, построенная с использованием постоянства работы внешних сил, II - классическая кривая усталости. Фиг. 4 - вид кривой усталости по испытаниям образца круглого профиля: I - кривая усталостной долговечности с использованием постоянства работы внешних сил на разрушение данного образца; II - классическая кривая усталости. Фиг. 5 - вид кривой усталости по испытаниям образца прямоугольного профиля: I - кривая усталостной долговечности построенная с использованием постоянной работы внешних сил на разрушение данного образца, II - классическая кривая усталости.

Новый способ оценки ресурса элементов конструкции разработан из условия постоянства суммарной работы внешних сил, затраченной на разрушение образца. При этом затраченная работа рассчитывается по величине предела выносливости реального элемента конструкции с учетом геометрических характеристик его поперечного сечения (А - площади, I - осевого момента инерции сечения, W - момента сопротивления сечения); размеров образца (d - диаметр образца, h - ширина образца, А - площадь поперечного сечения плоского образца, l - длина образца). За постоянную работу внешних сил на разрушение образца на данном этапе исследования принята величина, рассчитанная по параметрам классической кривой усталости (предел выносливости и базовое число циклов нагружения). Это связано с тем обстоятельством, что суммарная работа, рассчитанная по амплитудным напряжениям, большим предела выносливости, значительно больше суммарной работы на разрушение образца, так как включает в себя работу, затраченную на образование тепла [5].

Последовательность оценки ресурса элементов несущих систем машин по предложенному новому способу представлена ниже и продемонстрирована на результатах усталостных испытаний узла реальной конструкции транспортной машины и двух типов стандартных лабораторных образцов.

В качестве примера оценки работы внешних сил на разрушение образца представлено построение кривой усталостной долговечности элемента узла реальной конструкции, исходными данными для которого являются результаты исследований, приведенные в работе [6].

Испытаниям на усталость на машине ГРМ-1 были подвергнуты 22 образца реального узла конструкции несущей системы троллейбуса. Форма образца и его поперечное сечение представлены на фиг. 1.

В результате испытаний была получена классическая кривая усталости с параметрами: предел выносливости узла сварной конструкции σ-1g=24.2 МПа, база испытаний NHO=4.3⋅106, котангенс угла наклона левой ветви кривой усталости - m=3.89.

С целью сравнения работ внешних сил, необходимых для разрушения лабораторных натурных образцов, были выбраны лабораторные образцы круглого и прямоугольного профилей. Все необходимые данные по усталостным испытаниям этих образцов приняты по [7]. В проводимом исследовании принято: для образцов прямоугольного профиля - сталь 35 (σ-1=270 МПа, m=10.7367, NHO=2⋅106, ширина образца b=40 мм, высота h=10 мм, закрепление образца - консольное; для образца круглого профиля - сталь 35 (σ-1=315 МПа, m=10.4431, NHO=2⋅106, диаметр образца d=10 мм, длина образца  =50 мм. При испытании образцы круглого профиля нагружались чистым изгибом при вращении.

=50 мм. При испытании образцы круглого профиля нагружались чистым изгибом при вращении.

Работу внешних сил на разрушение образца рассчитывают следующим образом.

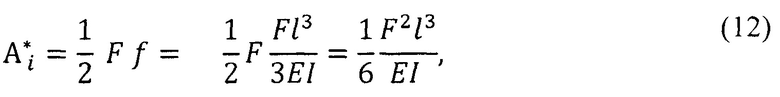

В общем случае работа внешних сил, потребная на деформацию образца (1), равна:

где F – усилие, действующее на деталь, f - максимальная деформация детали, зависящая от вида нагружения (растяжение - сжатие, изгиб, сдвиг, кручение и т.д.).

В случае моноамплитудного нагружения работа равна:

Суммарную работу внешних сил, затраченных на разрушение образца, нагруженного случайной нагрузкой, рассчитывают (3) (Фиг 2,а):

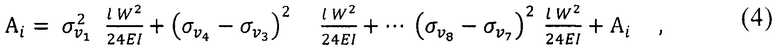

где ΣAi - суммарная работа внешних сил, подсчитанная по записям переменных напряжений на единице измерения (время процесса, длина участка пробега машины и т.д.) (4):

здесь l - длина образца (в данном случае расстояние между опорами образца при испытании); Е - модуль упругости материала; I - осевой момент инерции сечения; W - момент сопротивления сечения;  - амплитудное напряжение i-го уровня.

- амплитудное напряжение i-го уровня.

Долговечность образца рассчитывают как отношение потребной работы внешних сил на разрушение образца к суммарной работе на единице измерения (5):

Потребная работа внешних сил, необходимых для разрушения образца:

где σ-1д - предел выносливости образца; NHО - число циклов нагружения до точки перелома кривой усталости; к - коэффициент, отражающий влияние механических характеристик материала и геометрических характеристик исследуемого поперечного сечения образца.

Например, для образца круглого профиля коэффициент к рассчитывают по формуле:

Для оценки долговечности образца реальной конструкции несущей системы машины, нагруженного моноамплитудной нагрузкой (фиг. 1), суммарную работу внешних сил, приложенных к образцу, рассчитывают по формуле:

В формуле (8), выразив силу через момент и напряжения, получают работу за цикл изменения напряжений (9):

Потребная работа внешних сил, затраченная на разрушение образца, равна работе за цикл, умноженной на базу испытаний (10):

где σ-1д - предел выносливости образца реальной конструкции, NHО - точное число циклов нагружения до точки перегиба кривой усталости.

Для образца реального узла конструкции (сталь 10, σ-1g=24.2 МПа, m=3.89, NHO=4.3⋅106).

Долговечность образца определяют как отношение работ:

В случае расчета работы внешних сил, затрачиваемой на разрушение принятых лабораторных образцов, последовательность расчета следующая:

Образец прямоугольного профиля

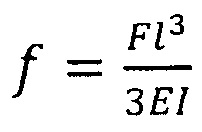

где  - максимальное перемещение от приложенной консольной силы F.

- максимальное перемещение от приложенной консольной силы F.

Выражают силу F (13):

получают работу внешних сил, затраченную на разрушение образца за полуцикл (14):

Работа за цикл (15):

Полная суммарная работа потребная на разрушение образца (16):

Для расчета долговечности образца в циклах используют зависимость (11).

Образец круглого профиля

Суммарную работу внешних сил на разрушение образца круглого профиля, нагруженного чистым изгибом, рассчитывают как работу за полуцикл.

Выразив  и с учетом М=σνW, получают (17):

и с учетом М=σνW, получают (17):

Подставив  , получают работу внешних сил за цикл (18):

, получают работу внешних сил за цикл (18):

Полная суммарная работа, потребная на разрушение образца (19):

Работу внешних сил по процессу нагружения образца в эксплуатации рассчитывают только на участках осциллограммы, на которых происходит деформация детали под действием внешней силы. Долговечность образца рассчитывают как отношение потребной работы внешних сил на разрушение к суммарной работе на единице измерения (11). В дальнейшем по величине потребной работы внешних сил на разрушение образца строят кривую усталостной долговечности образца, кривая долговечности - новая кривая выносливости образца в предположении, что работа внешних сил на разрушение данного образца постоянна.

Вид классической кривой усталости и усталостной его долговечности представлен на фиг. 3-5.

Следует заметить, что зависимость I на фиг. 3-5 - кривая усталостной долговечности, определяющим критерием построения которой является не предел выносливости, а суммарная работа внешних сил, необходимая для разрушения лабораторного образца, узла конструкции.

Последовательность оценки ресурса

Определяем суммарную работу внешних сил, потребную на разрушение образца. Допущения: работу внешних сил рассчитывают в предположении ее постоянства и независимости от величины амплитудных напряжений; работу рассчитывают по величине предела выносливости реального образца конструкции (с учетом реальной концентрации напряжений, способа приложения нагрузки, базового числа циклов нагружения, геометрических характеристик сечения). Ресурс реального образца или элемента конструкции рассчитывают как отношение суммарной работы внешних сил, затраченных на разрушение образца, к сумме работ внешних сил на принятом интервале времени или участке пути.

1. С целью оценки ресурса элемента конструкции выполняется запись переменных напряжений в опасном сечении элемента на рабочих режимах машины (для случайных процессов).

2. Для каждого из режимов по величинам амплитудных напряжений и соответствующим перемещениям рассчитывается суммарная работа данного режима за цикл (определенное время, пробег).

3. Суммарная работа на единице измерения рассчитывается с учетом всех весовых коэффициентов по режимам нагружения.

4. Ресурс детали рассчитывается как суммарная работа, необходимая для разрушения образца, деленная на сумму работ внешних сил на деформацию образца на единицу измерения.

Источники информации

1. Патент РФ №2066049, мкиж 01 №3132, Москва, 1996. Способ схематизации нерегулярных процессов нагружения деталей машин и элементов конструкции методом эквивалентных циклов. http://nich.sstu.ru/dni.nsf70f59cd4c00e2d35ac3257082005bdd29/8ca4e50fac5bb5c1c3256f1f003f8ab7?OpenDocument

2. Патент РФ 2082141, G01N 3/00. Способ определения напряженно-деформированного состояния элемента конструкции 1991. http://ru-patent.info/20/80-84/2082141.html

3. Г.О. Котиев, Д.В. Зорин. "Прогнозирование долговечности деталей транспортных машин: Теория, история, конструирование будущего / МИИТ. - М., 2008. - №1. – с. 4-9.

4. А.О. Подвойский, В.Е. Боровских. Аппроксимативная модель прогнозирования оценок усталости долговечности при нагружении стационарными гауссовскими процессами. «Вестник машиностроения». №7. - 2013. С. 20-26. http://www.mashin.ru/eshop/journals/vestnik_mashinostroeniya/2013/22/

5. С.Е. Гуревич, А.П. Гаевой. Методика экспериментального определения разрушающей энергии при циклическом нагружении. Заводская лаборатория. 1983. - №9. С. 1110-1114.

6. В.Е. Боровских. Оценка долговечности и совершенствование несущих систем мобильных машин на стадии проектирования. Дис. на соиск. уч. ст. док. техн. наук. Саратов. 1994.

7. А.С. Зубченко, Н.М. Колосков, Ю.З. Каширский и др. / Под общей редакцией А.С. Зубченко. Марочник сталей и сплавов. 2-е издание, доп. и исп. Машиностроение, 2003. - 748 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки усталостной повреждаемости металлических элементов конструкций самолетов при лётных испытаниях на основе расширенной модифицированной кривой усталости | 2018 |

|

RU2687228C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1991 |

|

RU2017120C1 |

| СПОСОБ УСКОРЕННОГО ИСПЫТАНИЯ МАТЕРИАЛА НА УСТАЛОСТЬ | 1990 |

|

RU2028602C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТАЛОСТНОЙ ДОЛГОВЕЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2024 |

|

RU2824333C1 |

| Способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали | 2022 |

|

RU2792195C1 |

| Способ определения предела выносливости материала | 1987 |

|

SU1539581A1 |

| СПОСОБ ПОВЫШЕНИЯ СОПРОТИВЛЕНИЯ УСТАЛОСТИ КОНСТРУКЦИОННЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2471002C1 |

| Способ определения предела выносливости листового материала | 2020 |

|

RU2748457C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТАЛОСТНОЙ ХАРАКТЕРИСТИКИ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И СВАРНЫХ СОЕДИНЕНИЙ | 1995 |

|

RU2095784C1 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2011 |

|

RU2483290C2 |

Изобретение относится к машиностроению, к испытаниям и оценке нагруженности элементов несущих систем машин. Сущность: образцы элементов несущей системы машины подвергают испытаниям на усталость, получают кривую усталости, за суммарную потребную работу внешних сил, затраченных на разрушение образца, принимают работу, рассчитанную по пределу выносливости данного образца, элемента конструкции на соответствующую базу испытаний; работу внешних сил по процессу нагружения образца в эксплуатации рассчитывают только на участках осциллограммы, на которых происходит деформация детали под действием внешней силы; работу на принятом интервале времени или участке пути определяют как сумму единичных работ процесса амплитудных напряжений; ресурс реального образца или элемента конструкции рассчитывают как отношение суммарной работы внешних сил, затраченных на разрушение образца, к сумме работ внешних сил на принятом интервале времени или участке пути. Технический результат: возможность проектировать новые изделия с оптимальным весом при заданных технических характеристиках; резко снизить расходы на ремонт несущих систем машин, а в большинстве случаев и исключить его; провести модернизацию существующих систем; снизить себестоимость производимой конструкции, а также повысить коэффициент полезного действия технической системы. 5 ил.

Способ оценки ресурса элементов несущих систем машин, подверженных действию нагрузки, переменной во времени, отличающийся тем, что образцы элементов несущей системы машины подвергают испытаниям на усталость, получают кривую усталости, за суммарную потребную работу внешних сил, затраченных на разрушение образца, принимают работу, рассчитанную по пределу выносливости данного образца, элемента конструкции на соответствующую базу испытаний; работу внешних сил по процессу нагружения образца в эксплуатации рассчитывают только на участках осциллограммы, на которых происходит деформация детали под действием внешней силы; работу на принятом интервале времени или участке пути определяют как сумму единичных работ процесса амплитудных напряжений; ресурс реального образца или элемента конструкции рассчитывают как отношение суммарной работы внешних сил, затраченных на разрушение образца, к сумме работ внешних сил на принятом интервале времени или участке пути.

| Устройство для диагностики ресурса деталей механизмов и машин | 1976 |

|

SU729482A1 |

| Способ оценки предела выносливости материала | 1990 |

|

SU1758491A1 |

| Способ определения предела выносливости образцов материала | 1986 |

|

SU1392441A1 |

| US 4639997 A1 03.02.1987. | |||

Авторы

Даты

2018-05-31—Публикация

2017-08-08—Подача