Изобретение относится к измерительной технике, а именно к неразрушающим способам контроля степени дефектности диэлектрических пленок в полупроводниковых структурах, и может быть использовано в технологии микроэлектроники.

Известен способ контроля дефектности диэлектрических пленок путем эллипсометрических измерений показателя преломления, по величине которого судят о плотности материала пленки, т. е. о наличии в ней структурных дефектов, прежде всего пор [1]

Недостаток способа состоит в том, что он имеет низкую чувствительность к малым концентрациям пор в пленках, особенно в случаях, когда пленки упруго деформированы, например, вследствие разности коэффициентов термического расширения пленки и подложки. Наличие упругих напряжений приводит к деформации формы пор, вплоть до их сплющивания, что снижает вероятность их обнаружения по данным эллипсометрических измерений.

Наиболее близким техническим решением к предлагаемому является способ контроля дефектности диэлектрический пленок, включающий измерение показателя преломления пленки эллипсометрическим методом при нормальных условиях и при нагревании структуры с пленкой до 350 400 К и выдержке при повышенной температуре в течение 30 40 мин [2] О качестве диэлектрических пленок, в частности об их пористости, судят по изменению показателя преломления при нагревании. Этот способ позволяет зафиксировать плотность пор на уровне 8-10 пор/см2.

Недостаток способа состоит в том, что с его помощью невозможно проконтролировать дефектность пленок с плотностью пор менее 8-10 пор/см2, особенно в случае малых размеров пор, которые при указанных в способе [2] режимах нагрева слабо восстанавливают свою форму, т. е. остаются "заэкранизированными" полями упругих напряжений. Другой недостаток способа - низкая чувствительность к метастабильным дефектам, которые могут и не влиять заметным образом на плотность материала пленки, т.е. на показатель преломления, но их наличие и трансформация при проведении технологических операций (термо и радиационные обработки) в стабильные дефекты, например поры, существенно ухудшает диэлектрические свойства пленок.

Техническим результатом изобретения является повышение чувствительности эллипсометрического метода контроля степени дефектности диэлектрических пленок за счет активации процессов перестройки дефектов в пленках.

Данный технический результат достигается тем, что в способе контроля дефектности диэлектрических пленок в полупроводниковых структурах, включающем измерение показателя преломления пленки эллипсометрическим методом при нагреве и охлаждении структур в интервале температур от комнатной до 350-400 К, перед измерениями структуры в течение 10-20 мин облучают альфа-частицами с энергией 4-5 МэВ и плотностью потока 108-109 см-2•с-1, а о качестве пленки судят по изменениям показателя преломления.

Новым, не обнаруженным при анализе патентной и научно-технической литературы, в предлагаемом способе является то, что перед измерениями показателя преломления структуры в течение 10-20 мин облучают альфа-частицами с энергией 4-5 МэВ и плотностью потока 108-109 см-2•с-1. Эти признаки являются существенными для достижения технического результата изобретения.

Технический результат при реализации этого способа достигается благодаря тому, что облучение структур альфа-частицами активирует в диэлектрических пленках при наличии в них дефектов релаксационные процессы, обусловленные перестройки этих дефектов (диссоциация, диффузионное перераспределение, аннигиляция и т.п.), которые дополнительно стимулируются температурой во время измерения показателя преломления на эллипсометре. Важно, что облучение проводится достаточно высокоэнергетическим излучением, проникающим через пленки диэлектриков обычно используемой в микроэлектронике толщины (менее 1,5-2 мкм). При этом возбуждение дефектов в пленке связано с возникновением упругих волн, которые появляются в диэлектрике вследствие кулоновского отталкивания ионов, образующихся на пути внедряемых альфа-частиц на той части их траектории, где ионизационные потери энергии частиц намного превышают потери на упругие столкновения, в результате которых образуются радиационные дефекты. Для альфа-частиц с энергией 4-5 МэВ образование радиационных дефектов происходит уже в подложке, причем на достаточно больших глубинах (например, для кремния до 30 мкм, а для арсенида галлия до 25 мкм), вдали от приповерхностных областей, где обычно формируют приборные композиции. Кроме того, используемые в предлагаемом способе низкие плотности потоков альфа-частиц и малые длительности облучения обуславливают образование в подложках преимущественно простейших и подвижных собственных точечных дефектов материалов, которые не успевают накапливаться, а поглощаются внутренними и внешними стоками, практически не оказывая влияния на структуру и свойства подложек. Также в предагаемом способе, как установлено экспериментально, оценки степени дефектности диэлектрических пленок можно проводить непосредственно по изменениям показателя преломления, фиксируемого в процессе нагрева до 350-400 К, а во время выдержки структур при этих температурах, как в способе-прототипе. Т. е. предлагаемый способ по сравнению с прототипом имеет преимущество в производительности. Кроме того, отсутствие необходимости временной выдержки структур при повышенных температурах снижает вероятность неконтролируемого загрязнения пленок из атмосферы (эллипсометрические измерения обычно проводятся на воздухе) и нежелательного диффузионного перераспределения примесей и дефектов в диэлектрике.

Предлагаемый способ осуществляют следующим образом. Полупроводниковые структуры с диэлектрическими пленками, степень дефектности которых необходимо проконтролировать, перед эллипсометрическими измерениями показателя преломления облучают в течение 10-20 мин потоком 108-109 см-2•с-1 альфа-частиц с энергией 4-5 МэВ. В качестве источника альфа-частиц используют, например, радиоизотопные источники на основе радионуклидов полония-210 или плутония-238, испускающих частицы со средней эффективной энергией, соответственно 5,0 и 5,5 МэВ. Варьирование энергией и потоком частиц проводят с использованием поглотителей, например алюминиевых фольг заданной толщины. После облучения в указанных режимах структуры размещают на предметном столике (гониометре) эллипсометра, снабженным нагревателем и средствами регулирования и контроля температуры структуры. Процедуру измерения показателя преломления диэлектрической пленки выполняют непосредственно в процессе нагрева структуры до температур из диапазона 350-400 К. Если при нагреве облученной структуры показатель преломления пленки начинает изменяться, то такая пленка считается дефектной. О степени дефектности, например о плотности макро и микропор в пленке, судят либо по скорости изменения показателя преломления с повышением температуры, либо по амплитуде изменения показателя при повышенной температуре относительно его значения при комнатной (т.е. в начале процесса нагрева). При массовом контроле структур удобно использовать предварительно подготовленные в виде графиков или таблиц зависимости изменений показателя преломления диэлектрической пленки из данного материала при различных степенях ее дефектности, например пористости. Отбраковку дефектных пленок осуществляют в соответствии с требованиями, накладываемыми конкретной применяемой технологией к качеству диэлектрика в данном типе полупроводникового прибора.

Рабочие режимы для реализации предлагаемого способа были найдены экспериментально при исследовании структур кремниевая подложка-пленки диоксида кремния или нитрида кремния, полученные, соответственно, термическим окислением и реактивным распылением. Толщины пленок варьировались от 20 до 1500 нм. Эллипсометрические измерения показателей преломления пленок проводились на автоматизированном цифровом эллипсометре ЛЭФ-6 с использованием в качестве источника света гелий-неонового лазера ЛГ-78 с длиной волны излучения 0,633 мкм. Нагрев структур во время измерений осуществляли 150-ваттной лампой с регулируемым накалом, а температуру контролировали хромель-копелевой термопарой. Облучение структур альфа-частицами проводили в вакууме от радионуклидного источника на основе полония-210 с максимальной поверхностной активностью 4 • 109 см-2•с-1. Для уменьшения потока и энергии частиц применяли алюминиевые фольги. Кроме эллипсометрических измерений, дефектность пленок контролировали электрографическим и рентгенодифрактометрическим (на рентгеновском трехкристальном спектрометре измерялась остаточная деформация структур) методами.

Эксперименты показали следующее:

1. Облучение альфа-частицами активирует релаксационные процессы и обуславливает вследствие этого изменения показателя преломления в пленках, начиная с минимальной пористости 3-5 пор/см2.

2. При плотностях потока альфа-частиц менее 108 см-2•с-1 и энергиях меньше 4 МэВ структурные изменения в пленках активируются слабо и для достижения заметных изменений показателя преломления требуются длительности облучения, превышающие 1 ч (для пористости 40-100 пор/см2).

3. Большие плотности потока частиц (≥ (1-4) • 109 см-2•с-1) и их энергии (выше 5 МэВ) приводят к возникновению остаточных структурных изменений в подложках, для устранения которых необходима термообработка структур при температурах выше 450 К.

4. Оптимальная длительность облучения, при которой не происходит необратимого изменения примесно-дефектного состава структур, соответствует интервалу 10-20 мин, при временах облучения, меньших 10 мин, эффект активации релаксационных явлений проявляется слабо и для малодефектных пленок он оказывается на уровне чувствительности эллипсометра. При длительностях облучения более 20 мин возрастает вероятность образования остаточных дефектов в структурах.

Таким образом, для достижения поставленного технического результата оптимальным является облучение структур в течение 10-20 мин альфа-частицами с энергией 4-5 МэВ и плотностью потока 108-109 см-2•с-1.

Пример практической апробации предлагаемого способа.

Пластины кремния марки КДБ-12 (001) окисляли при температуре 1300 К в режиме формирования подзатворного диэлектрика МОП-структур. Степень дефектности получаемых пленок контролировали по способу-прототипу [2] и по предлагаемому способу. Получаемые результаты сравнивали с данными о пористости пленок, которую регистрировали электрохимическим пузырьковым методом.

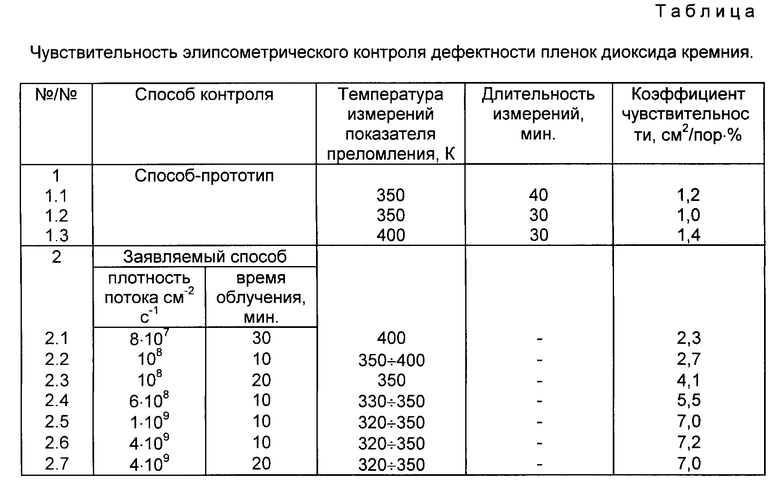

Результаты экспериментов на партии структур с пленками диоксида кремния толщиной 40 ± 2 мм представлены в таблице. При надежности измерений 0,95 точность определения показателя преломления была не хуже ± 0,1% В таблице приведены значения коэффициента чувствительности (К) показателя преломления при контроле дефектности пленок по способу-прототипу и предлагаемому в различных вариантах их реализации. Коэффициент чувствительности определялся по отношению к измеренной плотности пор, как тангенс угла наклона зависимостей относительного приращения показателя преломления  (nt и no значения показателя преломления, соответственно, при повышенной и комнатной температурах) к плотности пор в исследуемой пленке диоксида кремния, т.е.

(nt и no значения показателя преломления, соответственно, при повышенной и комнатной температурах) к плотности пор в исследуемой пленке диоксида кремния, т.е.

Как видно из данных таблицы, чувствительность способа-прототипа по отношению к минимальной плотности пор в пленке не превышает 7 пор/см2. В то же время, предварительное облучение даже слабыми потоками альфа-частиц увеличивает чувствительности почти в два раза (п. 2.1 в таблице). При облучении в режимах предлагаемого способа (п. 2.2 2.5 таблицы) коэффициенты чувствительности резко увеличиваются, а затем его значения стабилизируются или даже наблюдается тенденция к снижению (п. 2.6 2.7 таблицы), что указывает на образование и накопление радиационных дефектов, изменяющих структуру и свойства пленок. Из таблицы также следует, что эффект от облучения альфа-частицами начинает проявляться при более низких температурах нагрева структур при эллипсометрических изменениях, чем при контроле дефектности по способу-прототипу.

Использование: измерительная техника. Сущность изобретения: способ контроля степени дефектности диэлектрических пленок за счет активации процессов перестройки дефектов в пленках включает измерение показателя преломления пленки эллипсометрическим методом при нагреве и охлаждении структур в интервале температур от комнатной до 350-400K. Перед измерениями структуры в течение 10-20 мин облучают альфа-частицами с энергией 4-5 МэВ и плотностью потока 108-109 см-2•с-1, о качестве пленки судят по изменению показателя преломления. 1 табл.

Способ контроля дефектности диэлектрических пленок в полупроводниковых структурах, включающий измерение показателя преломления пленки эллипсометрическим методом при нагреве и охлаждении структур в интервале температур от комнатной до 350 400 К, отличающийся тем, что перед измерениями структуры в течение 10 20 мин облучают альфа-частицами с энергией 4 5 МэВ и плотностью потока 108 109 см- 2с- 1, а о качестве пленки судят по изменению показателя преломления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Концевой Ю.А., Кудин В.Д | |||

| Методы контроля технологии производства полупроводниковых приборов | |||

| - М.: Энергия, 1973, с.88 - 90 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2033660, кл.H 01L 21/66, 1995. | |||

Авторы

Даты

1997-11-10—Публикация

1995-12-14—Подача