Изобретение относится к обработке металлов давлением, а более точно к устройству для гидромеханического формообразования изделия.

Наиболее успешно настоящее изобретение может быть использовано для получения длинномерных изделий типа труба и профиль, а также для получения деталей машин, например, фланец, турбинный диск, шестерня и т.п. изготавливаемых из различных сталей и сплавов, в том числе и труднодеформируемых, с размерами, соответствующими размерами готовой детали.

В настоящее время основной проблемой при гидромеханическом процессе формообразования изделия является обеспечение оптимальных условий для снижения силы трения между заготовкой и матрицей, а также увеличение пластичности материала заготовки.

Изделия, получаемые в процессе гидромеханического формообразования, имеют дефекты в виде трещин, возникающих из-за низкой пластичности материалов в холодном состоянии при его высокой степени деформации, обусловленной нагрузкой, действующей на инструмент в процессе формообразования и вызывающей в материале инструмента напряжения, близкие или превышающие его напряжения текучести. Такие напряжения приводят к разрушению инструмента матрицы и пуансона.

Известно устройство для гидромеханического прессования [1] изделий, например, трубы, прутка, содержащее контейнер, выполняющий роль силового цилиндра и воспринимающий давление пластифицирующей среды.

Контейнер установлен на столе пресса и выполнен в виде стакана, в дне которого выполнено отверстие, через которое проходит втулка с возможностью возвратно-поступательного перемещения вдоль вертикальной оси контейнера. В качестве средства для возвратно-поступательного перемещения втулки применена пружина, которая одним концом опирается во втулку, а другим в пресс. В теле втулки, вдоль ее вертикальной оси образована полость, в которой с возможностью возвратно-поступательного перемещения вдоль ее продольной оси и оси контейнера установлен пуансон. Участок втулки со стороны пуансона выполняет функцию днища. Участок втулки со стороны пружины имеет выступ, на котором установлена кольцеобразная матрица. На матрице установлена заготовка, диаметр которой больше внутреннего диаметра матрицы и которая своей нижней частью, выполненной конусообразной, прижата в коническое заходное отверстие матрицы посредством пуансона, воздействующего на верхний торец заготовки.

Между внутренней поверхностью контейнера и наружной поверхностью втулки образована камера, изолированная от окружающей среды и предназначенная для заполнения пластифицирующей средой. В теле втулки выполнены сквозные отверстия для сообщения камеры с кольцеобразной полостью, образованной между наружной поверхностью заготовки и внутренней поверхностью втулки и предназначенной для заполнения пластифицирующей средой после установки заготовки. Для осуществления процесса прессования пуансон вводится в полость подвижной втулки до упора в свободный верхний торец заготовки. Усилие пуансона вызывает появление в материале заготовки напряжения сжатия и удельного давления в зоне контакта заготовки и матрицы, благодаря чему усилие пуансона передается втулке, а между заготовкой и матрицей устанавливается трение покоя. Также трение покоя существует между втулкой и контейнером из-за наличия сил трения в уплотнительных элементах до момента, когда усилие нажатия пуансона на заготовку превысит силу трения покоя и усилие, действующее на втулку со стороны пружины, при этом втулка начинает перемещаться в направлении пружины. Движение втулки вызывает сжатие пружины и пластифицирующей среды в замкнутом объеме камеры контейнера. При повышении давления среды в камере происходит перетекание пластифицирующей среды через отверстия втулки из камеры в кольцеобразную полость, в которой возрастает давление находящейся в ней среды. С ростом давления среды в камере возрастает сила трения в уплотнениях между контейнером и втулкой, для преодоления которой при перемещении втулки с целью повышения давления среды необходимо увеличить усилие, с которым пуансон нажимает на заготовку. С ростом усилия пуансона, воздействующего на заготовку, возрастают напряжения сжатия в заготовке и удельные давления между заготовкой и матрицей. Когда напряжение сжатия в материале заготовки достигнет напряжений пластичности и усилие пуансона преодолеет силу трения покоя между матрицей и заготовкой, начнется течение металла заготовки через отверстие матрицы из полости наружу с формообразованием длинномерного изделия.

В начальный момент формообразования изделия давление в зоне контакта матрицы и заготовки превышает давление пластифицирующей среды вследствие того, что часть усиления пуансона затрачивается на преодоление силы трения в уплотнительных элементах между втулкой и контейнером, что приводит к "сухому" трению в зоне контакта заготовки и матрицы.

При вытеснении части объема заготовки из полости пуансон переместится в направлении к матрице. Так как площадь поперечного сечения пуансона всегда больше площади поперечного сечения заготовки, а их перемещения в процессе выдавливания заготовки одинаковы, то при своем перемещении пуансон уменьшит объем пластифицирующей средой в кольцеобразной полости и камере, и увеличит ее давление. Рост давления пластифицирующей среды, вызванный уменьшением объема пластифицирующей среды в кольцеобразной полости, будет происходить без увеличения усилия нажима пуансона на заготовку.

Наступит момент, когда давление пластифицирующей среды превысит по величине давление в зоне контакта между заготовкой и матрицей и выдавит среду в конусообразную щель, образуемую в зоне контакта заготовки и матрицы. Появление тонкой пленки пластифицирующей среды в зоне контакта заготовки и матрицы приведет к уменьшению сил трения вследствие замены "сухого" трения на "жидкостное". Снижение сил трения вызовет снижение усилия, необходимого для выдавливания заготовки через матрицу. Последнее при неизменном усилии, развиваемом пуансоном, приводит к нарушению равновесного состояния втулки, которая перемещается вместе с матрицей в направлении пуансона под действием давления пластифицирующей среды, действующего на днище устройства. Перемещение матрицы относительно заготовки приведет к увеличению скорости выдавливания изделия из матрицы. При вытеснении пуансоном заготовки из матрицы процесс формообразования длинномерного изделия завершается. После извлечения готового изделия из контейнера загружают новую заготовку и цикл гидромеханического формообразования изделий повторяется.

Изделия, получаемые на выше указанном устройстве, будут иметь дефекты на наружной поверхности типа разрывов и трещин, образующихся из-за высоких сил трения в зоне контакта заготовки и матрицы в начальный момент формообразования. Наличие "сухого" трения в зоне контакта, а также увеличение скорости выдавливания при перемещении втулки увеличивает нагрузку, действующую на матрицы, вызывая повышенный износ ее трущихся поверхностей о заготовку, что и приводит к снижению ее ресурса. Эксплуатация известного устройства сопровождается заменой пластифицирующей среды для осуществления формообразования каждого изделия, что приводит к ее повышенному расходу и ухудшению экологии рабочего места.

Попытка создания оптимальных условий технологического процесса гидромеханического формообразования изделия путем снижения силы трения между заготовкой и матрицей привела к созданию устройства для формообразования длинномерного профиля [2]

Известное устройство содержит один контейнер для заготовки, выполняющий роль силового цилиндра, и гидроцилиндр для осуществления возвратного хода инструмента. Контейнер предназначен для восприятия высокого давления пластифицирующей среды и усилия, возникающего при воздействии инструмента на заготовку. Контейнер представляет собой цилиндр, усиленный с наружной поверхности бандажами и закрытый со стороны гидроцилиндра днищем, а с другой стороны кольцеобразной матрицей, закрепленной на цилиндре контейнера посредством гайки. В полости контейнера размещен с возможностью перемещения пуансон, в виде поршня. Пуансон нижним торцем опирается в днище контейнера, а на его верхнем торце установлена вдоль продольной оси контейнера оправка, предназначенная для формирования внутренней поверхности изделия и жестко связанная с пуансоном. Между стенкой контейнера и наружной поверхностью оправки образована кольцеобразная полость, для размещения заготовки и заполнения ее пластифицирующей средой.

Матрица охватывает оправку по ее периферии так, что между ее внутренней поверхностью и стенкой оправки образована кольцеобразная щель, предназначенная для формирования наружной и внутренней поверхностей изделия. Продольная ось силового цилиндра совпадает с продольной осью контейнера. В полости гидроцилиндра размещен с возможностью возвратно-поступательного перемещения поршень со штоком. Последний через центральное отверстие в днище жестко связан с пуансоном. Поршень делит полость гидроцилиндра на штоковую и поршневую полости. Штоковая полость гидроцилиндра гидравлически связана с источником низкого давления, а поршневая полость с атмосферой. Первая кольцеобразная полость сообщена гидравлически с источником высокого давления.

При эксплуатации устройства заготовку одевают на оправку и устанавливают на пуансон, затем первую кольцеобразную полость заполняют пластифицирующей средой, и рабочую жидкость от источника высокого давления подают в полость силового цилиндра под пуансон. Под воздействием усилия, создаваемого давлением жидкости, пуансон с заготовкой, одетой на оправку, перемещается в направлении к матрице. При упирании заготовки в матрицу создается замкнутое пространство, заполненное пластифицирующей средой. Под действием усилия, действующего на пуансон, последний сжимает заготовку и пластифицирующую среду.

В связи с тем, что модель упругости материала заготовки примерно в 100 раз выше модуля упругости пластифицирующей среды, то сначала в материале заготовки появляются напряжения, близкие к напряжению его текучести, и материал начинает течь через кольцевую щель между матрицей и оправкой.

При истечении материала заготовки возрастает сжатие столба пластифицирующей среды. Увеличение давления среды приводит к значительному уменьшению силы трения между матрицей и заготовкой, а также повышению пластичности материала. При истечении материала заготовки через кольцеобразную щель происходит формирование длинномерного изделия в направлении движения оправки.

После удаления длинномерного изделия в штоковую полость гидроцилиндра подают жидкость от источника низкого давления, под действием усилия которого поршень гидроцилиндра перемещается в направлении от днища контейнера. Шток поршня перемещает пуансон с оправкой в исходное положение. Устройство готово для осуществления гидромеханического формообразования следующего длинномерного изделия.

В известном устройстве формирование изделия в начальный момент происходит только под воздействием механического усилия пуансона, так как низкое давление пластифицирующей среды не изменяет пластичности материала заготовки и не снижает силу трения между заготовкой и матрицей, благодаря чему возрастает нагрузка на матрицу и пуансон, приводящая к выходу их из строя.

Кроме того, получаемое изделие имеет пониженную механическую прочность из-за сохранения старых и появления новых дефектов в виде пор, трещин, обусловленных пониженной пластичностью материала заготовки.

Формирование изделия сопровождается большими потерями энергии на преодоление силы трения, снижающими коэффициент полезного действия установки.

В основу изобретения положена задача создать устройство для гидромеханического формообразования изделия, в котором за счет конструктивного выполнения штока и поршня гидроцилиндра и определенного соединения его поршневой полости обеспечивалась бы высокая степень деформации заготовки при пониженном механическом усилии на пуансон.

Поставленная задача решается тем, что в устройстве для гидромеханического формообразования изделия, содержащем контейнер, вдоль продольной оси которого установлена оправка для заготовки, жестко связанная с пуансоном, установленным с возможностью возвратно-поступательного перемещения, при этом между стенкой контейнера с стенкой оправки образована кольцеобразная полость для заполнения ее пластифицирующей средой, и матрица, связанная с контейнером и охватывающая оправку по ее периферии так, что между ее внутренней поверхностью и наружной поверхностью оправки образована кольцеобразная щель, предназначенная для формирования наружной и внутренней поверхностей изделия, и связанный с контейнером гидроцилиндр, продольная ось которого совпадает с продольной осью контейнера и в полости которого размещен с возможностью возвратно-поступательного перемещения поршень со штоком, жестко связанным с пуансоном, делящий полость цилиндра на поршневую полость и штоковую полость, соединенную с источником давления, согласно изобретению, в теле поршня и штока гидроцилиндра выполнены две сообщенные между собой разного диаметра цилиндрические полости, в каждой из которых установлен поршень, указанные поршни жестко соединены между собой штоком, при этом поршневая полость со стороны поршня меньшего диаметра сообщена с кольцеобразной полостью контейнера, штоковая полость сообщена со штоковой полостью гидроцилиндра, а поршневая полость со стороны поршня большего диаметра сообщена с поршневой полостью гидроцилиндра, сообщенной с источником давления.

Такое конструктивное выполнение устройства обеспечивает создание высокого давления пластифицирующей среды в кольцеобразной полости до начала пластического деформирования заготовки и поддержание его высоким в течение всего процесса формообразования изделия. Это давление пластифицирующей среды соизмеримо со значением давления, возникающего в зоне деформации. Усилие от давления пластифицирующей среды воздействует на матрицу и контейнер, что создает условия для затекания среды в конусообразную щель и образования тонкой пленки среды между заготовкой и матрицей. Последнее обеспечивает жидкостное трение между заготовкой и матрицей в начальный момент формообразования изделия. Проникновение пластифицирующей среды под давлением в зону деформации заготовки приводит к снижению сил трения между матрицей и заготовкой, а также способствует снижению механического усилия на пуансон в процессе деформирования заготовки в зоне деформации. Воздействие высокого давления среды на наружную поверхность заготовки в зоне деформации препятствует увеличению размеров пор и трещин и созданию новых микродефектов в материале заготовки и готового изделия. Уменьшение количества внутренних и наружных дефектов в материале изделия в процессе истечения материала через кольцеобразную щель матрицы способствует получению при высоких степенях деформации готового изделия с улучшенными механическими свойствами.

В вышеописанном устройстве процесс формообразования изделия осуществляется при одновременном воздействии на заготовку высокого давления пластифицирующей среды и механического усилия пуансона, что обеспечивает снижение потерь энергии при формообразовании изделия.

Целесообразно, чтобы в устройстве была предусмотрена перегородка, соединенная с поршнем гидроцилиндра, изолирующая поршневую полость со стороны поршня большого диаметра от поршневой полости гидроцилиндра, при этом поршневая полость со стороны поршня большего диаметра сообщена с источником давления.

Такое конструктивное выполнение устройства обеспечивает разделение механического усилия, воздействующего на заготовку, от усилия, создаваемого на нее давлением пластифицирующей среды.

Благодаря этому под воздействием усилия от давления пластифицирующей среды в материале заготовки возникают сдвиговые деформации, приводящие к появлению в материале заготовки большего числа плоскостей скольжения, улучшающих пластические свойства материала. Последнее приводит при механическом воздействии пуансона к быстрому устранению дефектов, существующих в материале заготовки и улучшению качества получаемого изделия. Под воздействием механического усилия, осуществляемого пуансоном, материал с улучшенными пластическими свойствами равномерно заполняет кольцеобразную щель между матрицей и оправкой. Это способствует равномерной деформации материала заготовки и получению изделия с малоотличающимися механическими свойствами по поперечному сечению. м

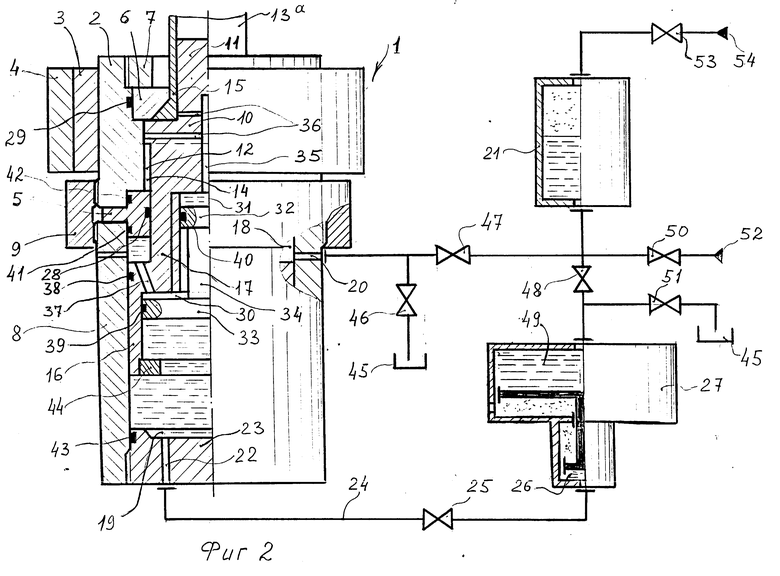

На фиг. 1 изображает устройство для гидромеханического формообразования изделия, например, длинномерного профиля, согласно изобретению, продольный разрез в начальный момент гидромеханического формообразования заготовки;

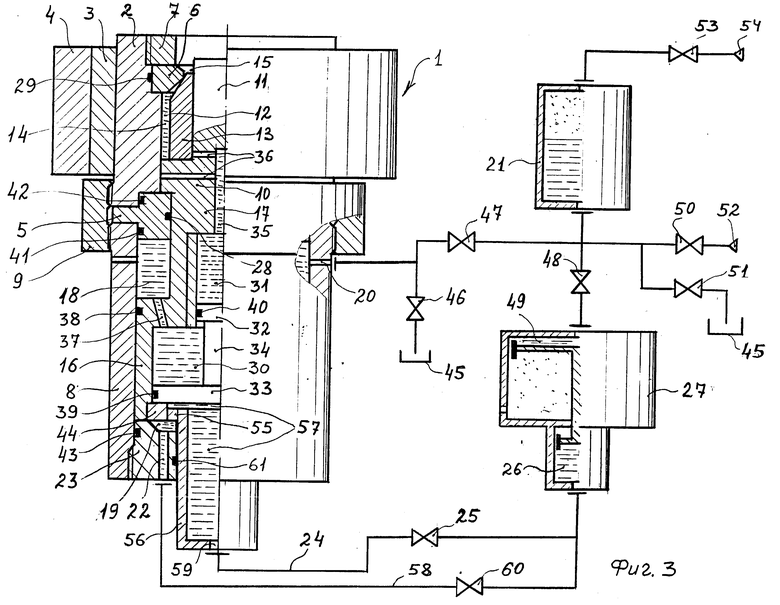

на фиг.2 то же, в момент окончании процесса формообразования изделия;

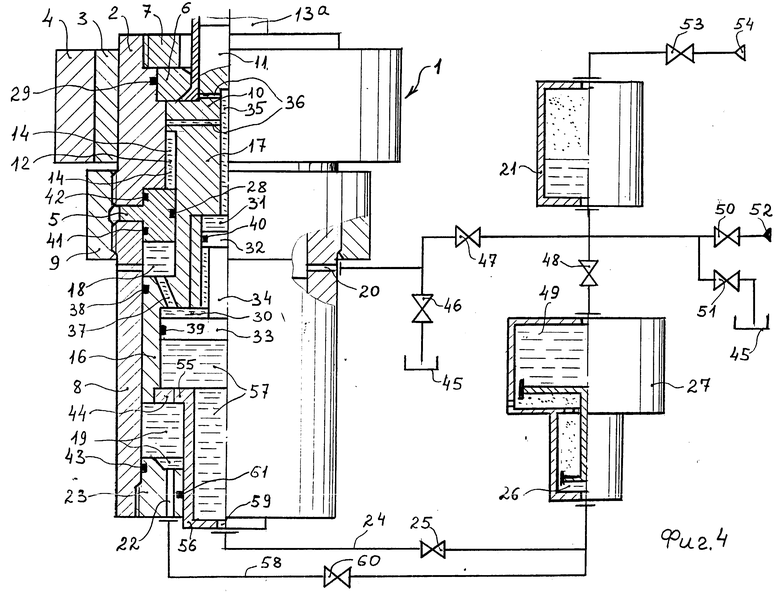

на фиг.3 изображает вариант выполнения устройства для гидромеханического формообразования изделия, например, длинномерного профиля, согласно изобретению, продольный разрез в начальный момент гидромеханического формообразования заготовки;

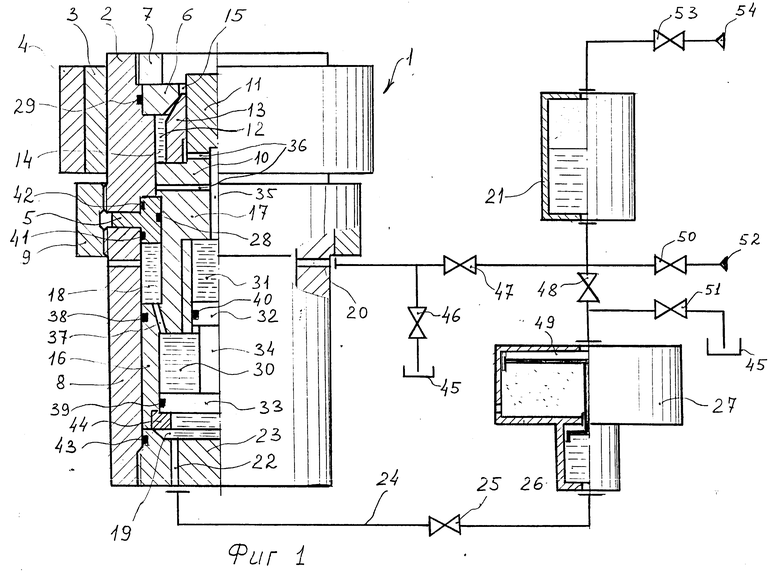

на фиг.4 то же, в момент окончания процесса формообразования изделия.

Устройство для гидромеханического формообразования изделия, согласно изобретению, содержит контейнера 1 (фиг.1), в виде силового цилиндра 2, усиленного с наружной поверхности бандажными кольцами 3 и 4. Силовой цилиндр 2 закрыт снизу днищем 5, а с другой стороны кольцеобразной матрицей 6, закрепленной на цилиндре 2 посредством гайки 7. Снизу к днищу 5 по оси силового цилиндра 2 присоединен гидроцилиндр 8, который в месте с днищем 5 закреплен на силовом цилиндре 2 посредством гайки 9. В полости силового цилиндра 2 контейнера 1 размещен с возможностью перемещения пуансон 10 в виде поршня. Пуансон 10 нижним торцом оперт о днище 5 силового цилиндра 2, а на его верхнем торце установлена вдоль продольной оси контейнера связанная с пуансоном оправка 11, предназначенная для формирования внутренней поверхности длинномерного полого профиля типа труба. Между стенкой силового цилиндра 2 контейнера 1 и наружной поверхностью оправки 11 образована первая кольцеобразная полость 12 для размещения заготовки 13 и заполнения ее пластифицирующей средой 14. Матрица 6 охватывает оправку 11 по ее периферии так, что между ее внутренней поверхностью и стенкой оправки 11 образована кольцеобразная щель 15, предназначенная для формирования наружной и внутренней поверхностей изделия 13а (фиг.2).

В полости гидроцилиндра 8 размещен поршень 16, который через центральное отверстие в днище 5 соединен жестко штоком 17 с нижним торцом пуансона 10. Поршень 16 делит полость гидроцилиндра 8 на штоковую 18 и поршневую 19 полости. Штоковая полость 18 гидравлически связана через отверстие 20 с источником низкого давления, например, с аккумулятором 21, а поршневая полость 19 гидравлическим связана через канал 22 в дне 23 гидроцилиндра 8, трубопровод 24 и вентиль 25 с полостью 26 высокого давления мультипликатора 27. Так как пуансон 10 выполняет роль поршня, то он снабжен уплотнением 28, отделяющим первую кольцеобразную полость 12 от атмосферы. Матрица 6 также снабжена уплотнением 29, отделяющим полость 12 от атмосферы. В телах поршня 16 и штока 17 на некоторой части их длины выполнены две цилиндрические полости соответственно 30 и 31, при этом полость 30 имеет больший диаметр, чем полость 31. В полости 31 установлен поршень 32 малого диаметра, а в полости 30 - поршень 33 большего диаметра. Поршни 32 и 33 соединены жестко между собой штоком 34. Поршни 32, 33 и шток 34 установлены по сои контейнера 1 с возможностью возвратно-поступательного перемещения вдоль вертикальной оси силового цилиндра 2.

Полость 31 поршня 32 малого диаметра соединена посредством каналов 35 и 36 с первой кольцеобразной полостью 12. В теле поршня 16 выполнен сквозной канал 37, который одним концом сообщен с полостью 18, а другим концом с полостью 30. Полость 19 отделена от полости 18 уплотнением 38, размещенным в поршне 16. Кроме того, полость 19 изолирована от полости 30 уплотнением 39, размещенным в поршне 33. Полость 30 отделена от полости 31 уплотнением 40, установленным в поршне 32. Полость 18 изолирована от атмосферы уплотнения 41 и 42, выполненными в днище 5. Полость 19 отделена от атмосферы уплотнением 43, установленным в дне 23. Для ограничения перемещения поршня 33 при его движении в направлении от пуансона 10 предусмотрен упор 44, выполненный на поршне 16. Для сообщения полости 17 со сливом 45, предусмотрен вентиль 46, а для сообщения ее с аккумулятором 21 вентиль 47. Аккумулятор 21 соединен вентилем 48 с полостью 49 низкого давления мультипликатора 27, а вентилями 50 и 51 соответственно с насосом 52 и сливом 45. Кроме того, аккумулятор 21 соединен вентилем 53 с источником 54 сжатого газа. В исходном положении устройства, представленного на фиг.1, все вентили 25, 47, 48, 50, 53, 46, 51 закрыты.

Устройство для гидромеханического формообразования изделий работает следующим образом.

Для осуществления процесса деформирования заготовки 13 открывают вентили 53, 50, и подают сжатый газ от источника 54, а рабочую жидкость от насоса 52 в аккумулятор 21, поднимая давление в нем до расчетной величины. Затем вентили 53 и 50, закрывают, а открывают вентили 48 и 25. Через вентиль 48 жидкость из аккумулятора 21 поступает в полость 49 низкого давления мультипликатора 27 и воздействуют на поршень большего диаметра мультипликатора 27, вытесняют жидкость из полости 26 через вентиль 25 по трубопроводу 24, отверстие 22 в поршневую полость 19. С ростом давления жидкости в полости 19 возрастает усилие, действующее на поршень 16. Величина этого "механического" усилия поршня определяется величинами давления жидкости в полости 19 и площади кольцевого поперечного сечения поршня 16 со стороны полости 19. Под воздействием давления жидкости в полости 19 поршне 16 перемещает шток 17, пуансон 100, оправку 11 с заготовкой 13 в направлении матрицы 6 до упора верхнего конического торца заготовка 13 в поверхность конического отверстия матрицы 6. В дальнейшем происходит сжатие материала заготовки о матрицу под воздействием "механического" усилия поршня 16. В зоне контакта заготовки и матрицы возникает сила, которая предотвратит в дальнейшем истечение пластифицирующей среды 14 из первой кольцеобразной полости 12 в атмосферу. Напряжения сжатия, возникающие в материале заготовки 13 под воздействием "механического" усилия поршня 16, малы по сравнению с величиной напряжений пластичности материала, при которых происходит формообразование изделия. Поэтому усилия поршня 16 недостаточно для выдавливания заготовки через кольцеобразную щель 15. Рост напряжений сжатия заготовки 13 до требуемых напряжений пластичности ее материала обеспечивается обжатием заготовки пластифицирующей средой 14, повышение давления которой осуществляется перемещением поршней 32, 33 в направлении к матрице 6. Движение поршня 32 в направлении к заготовке 13 начинается одновременно с перемещением к матрице поршня 16 и осуществляется под воздействием давления жидкости в полости 19 на нижний торец поршня 33. Перемещение поршня 32 более продолжительно по времени, чем перемещение поршня 16, впоследствии большей сжимаемости пластифицирующей среды 14 по сравнению с податливостью материала заготовки. Плавный рост давления пластифицирующей среды 14 в кольцеобразной полости 12 приводит к обжигу заготовки, увеличению диаметра отверстия матрицы 6, благодаря чему уменьшаются контактные напряжения между матрицей 6 и заготовкой 13. Когда величина силы трения в зоне контакта заготовки и матрицы станет меньше усилия от давления пластифицирующей среды 14, произойдет вытеснение в зазор между заготовкой 13 и матрицей 6 пластифицирующей среды 14, что повлечет замену в зоне контакта "сухого" трения на жидкостное.

При уменьшении силы трения между матрицей и заготовкой происходит выдавливание материала заготовки 13 в кольцеобразную щель 15 при одновременном воздействии на нижний торец заготовки 13 сил от "механического" воздействия поршня 16, и давления пластифицирующей среды 14. Формообразование заготовки в условиях жидкостного трения и высокого давления пластифицирующей среды 14 в зоне контакта заготовки с поверхностью матрицы (в зоне деформации заготовки) обеспечивает получение длинномерного изделия с высокой частотой наружной поверхности и улучшенными механическими свойствами. Выдавливание заготовки через кольцеобразную щель сопровождается перемещением поршня 10 в направлении к матрице 6, что вызывает уменьшение объема кольцеобразной полости 12 и, так как следствие этого, сжатие в ней пластифицирующей среды 14. Увеличение давления среды 14 в полости 12 по сравнению с ее давлением в полости 31 приведет к перетеканию жидкости из полости 12 в полость 31 через отверстия 36 и канал 35, в также увеличению усилия, развиваемого давлением среды на поршень 32 в полости 31. Усилие, действующее на поршень 32, станет больше усилия, развиваемого давлением рабочей жидкости в полости 19 на поршень 33. Под действием разности усилий, действующих на поршни 32 и 33, поршень 33 переместится в направлении дна 23 и вытеснит жидкость из полости 19 через отверстие 22, по трубопроводу 24 вентиль 25 в полость 26 мультипликатора 27.

Рост давления жидкости в полости 26 приводит к перемещению поршней мультипликатора 27 в направлении полости 49 с уменьшением ее объема. Происходит вытеснение жидкости из полости 49 через вентиль 48 в аккумулятор 21 ввиду большего давления жидкости в полости 49 по сравнению с ее давлением в аккумуляторе 21. Таким образом, путем вытеснения пластифицирующей среды 14 из полости 12 в полость 31 в процессе выдавливания заготовки через кольцеобразную щель 15 поддерживается приблизительно постоянным давление среды в кольцеобразной полости 12 и внутри контейнера 1. Постоянство давления пластифицирующей среды, воздействующего на материал заготовки в процессе формообразования изделия, предохраняет детали устройства от перегрузки и способствует равномерному выдавливанию заготовки из матрицы. Ограничение величины давлений среды и рабочей жидкости в полостях устройства повышает работоспособность его деталей, а постоянство скорости формирования готового изделия способствует улучшению чистоты его наружной и внутренней поверхностей, а также обеспечивает равномерность механических свойств изделия. Процесс формирования изделия завершается, когда поршень 10 упрется своим верхним торцом в матрицу 6.

Для осуществления выдавливания остатка заготовки, размещенного во внутренней полости отверстия матрицы 6, закрывают вентили 46, 48, открывают вентили 47, 51, и подают жидкость из аккумулятора 21 через вентиль 47, отверстие 20 под давлением в полость 18. Под действием давления жидкости в полости 18 поршень 16 перемещается в направлении дна 23, вытесняя жидкость из полости 19 через отверстие 22 по трубопроводу 24, вентиль 25, в полость 26, а жидкость из полости 49 поршнем большего диаметра мультипликатора 27 вытесняется через вентиль 51 на слив 45. Одновременно с поршнем 16 перемещаются шток 17, поршень 10 и оправка 11, при этом изделие 13а (фиг.2) удерживается неподвижным относительно матрицы 6 посредством специального устройства (на фиг.1 и 2 не показано). При упоре поршня 16 в одно 23 отворачивают гайку 7 из резьбы силового цилиндра 2. Затем поднимают изделие 13а одновременно с матрицей 6 и гайкой 7 выше уровня верхнего торца силового цилиндра 2 и отводят изделие с деталями устройства от оси контейнера. Устанавливают следующую заготовку (фиг.3) на поршень 10 и оправку 11. Вводят изделие 13а с матрицей 6, гайкой 7 на уровень вертикальной оси устройства. Затем устанавливают матрицу 6 на место, заворачивают гайку 7 до упора в торец матрицы 6, закрывают вентили 51, 47, открывают вентиль 48 и подают жидкость в полость 49 мультипликатора 27. Под воздействием давления жидкости в полости 19 поршни 16 и 33 начинают перемещение в направлении матрицы 6 до упора верхнего торца новой заготовки в нижний торец предыдущей заготовки.

Затем происходит повышение давления пластифицирующей среды, и под воздействием давления среды и механического усилия поршня на заготовку осуществляется выдавливание остатков предыдущей заготовки и завершается изготовление изделия. При дальнейшем перемещении поршня 10 новая заготовка входит в отверстие матрицы 6 и материал заготовки выдавливается в кольцеобразную щель 15 и начинается формообразование новой заготовки.

С целью разделения механического и гидравлического усилий, воздействующих на заготовку 13, предусмотрен вариант выполнения устройства для гидромеханического формообразования изделия, согласно изобретению, представленный на фиг.3.

Конструктивной отличительной особенностью данного устройства от вышеописанного устройства является наличие в нем перегородки 55, соединенный с поршнем 16 гидроцилиндра 8 и изолирующей поршневую полость 56 со стороны поршня 33 большего диаметра от поршневой полости 19 гидроцилиндра 8, при этом поршневая полость 56 со стороны поршня 33 большего диаметра сообщена с источником давления, например с полостью 26 высокого давления мультипликатора 27. Перегородка 55 представляет собой стакан 57, с фланцем 58, закрепленном на упоре 44. Стакан 57 проходит сквозь дно 23 и имеет возможность осуществлять возвратно-поступательное перемещение вдоль продольной оси устройства относительно неподвижного дна 23. Фланец 58 изолирует полость 19 гидроцилиндра 8 от поршневой полости 56 со стороны поршня 33 большего диаметра. При этом полость 56, как и полсть 19 соединена посредством трубопровода 59 через отверстие 60 и вентиль 61 с полостью 26 высокого давления мультипликатора 27.

Полость 56 отделена от атмосферы уплотнением 62.

Работает устройство следующим образом. Первоначально воздействуют на заготовку давлением пластифицирующей среды 14 в полости 12. Для чего полость 56 соединяют трубопроводом 59 через вентиль 61 и отверстие 60 с полостью 26 мультипликатора 27.

При воздействии давления пластифицирующей среды на детали контейнера и заготовку происходит изменение их размеров, обжатие заготовки и проникновение пластифицирующей среды между матрицей и заготовкой, что обеспечивает установление жидкостного режима трения в зоне контакта матрицы и заготовки. В результате воздействия давления среды на заготовку до начала формообразования изделия в материале заготовки произойдут сдвиговые деформации и образование плоскостей скольжения, благодаря чему повысятся пластические свойства материала заготовки. Затем соединяют полость 19 по трубопроводу 24 через вентиль 25 с источником высокого давления жидкости, например, с полостью 26 мультипликатора 27. Давление жидкости, воздействуя на поршень 16, создает усилие, которое передается через шток 17, поршень 10 на заготовку 13, увеличивая в ней напряжение сжатия до величины напряжений пластичности. Происходит истечение материала заготовки в кольцеобразную щель 15 с формообразованием изделия 13а. Механическое усилие, требуемое для совершения деформации заготовки, будет меньше по величине механического усилия, воздействующего на заготовку при одновременном действии гидравлического и механического усилия, как это было в устройстве, представленном на фиг.1. Это объясняется снижением сил трения и возникновением сдвиговых деформаций в материале при воздействии давления пластифицирующей среды до момента формообразования изделия. Таким образом, выполненное устройство позволяет снизить энергетические затраты на формообразование изделия. В остальном, принцип работы устройства, представленного на фиг.3 адекватен устройству, представленному на фиг.1.

Данное устройство позволяет улучшить режимы формообразования длинномерного изделия при применении известного метода гидроэкструзии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для гидравлическойшТАМпОВКи пОлыХ дЕТАлЕй C ОТВОдАМииз ТРубНыХ зАгОТОВОК | 1979 |

|

SU837443A2 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2045366C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ РЕБРАМИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2484913C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ТРУБОГИБОЧНОЙ МАШИНЫ | 1992 |

|

RU2025166C1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| Устройство для гидромеханического формообразования изделий | 1989 |

|

SU1639863A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ВТУЛОК | 2009 |

|

RU2422237C1 |

| Электровысадочный автомат | 1979 |

|

SU829294A1 |

Сущность изобретения заключается в том, что для гидромеханического формообразования изделий, в частности, выдавливанием трубчатых изделий из заготовок предусматривается в устройстве, содержащем контейнер с размещенной в нем матрицей и оправкой, и соединенный с контейнером гидроцилиндр, в теле поршня и штока последнего выполнены две цилиндрические полости разного диаметра, которые сообщаются между собой. В каждой полости установлен поршень, и оба поршня жестко связаны. Поршневая полость со стороны поршня меньшего диаметра сообщена с кольцеобразной полостью контейнера. Штоковая полость сообщена со штоковой полостью гидроцилиндра. Поршневая полость со стороны поршня большего диаметра сообщена с поршневой полостью гидроцилиндра. 1 з.п. ф-лы, 4 ил.

| RU, авторское свидетельство, 497070, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| WO, заявка 92/11955, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-20—Публикация

1994-07-15—Подача