Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении при гидравлической формовке трубных заготовок, в том числе тонкостенных и длинномерных.

Известно устройство для гидравлической штамповки полых деталей, содержащее полуматрицы и средство их смыкания, гидромультипликатор, осевые гидроцилиндры со сливными трубопроводами и устройство синхронизации перемещения поршней осевых гидроцилиндров, которое выполнено в виде установленного в каждом из сливных трубопроводов гидромотора и расположенного параллельно ему клапана перепуска жидкости, причем валы гидромоторов жестко связаны между собой (а.с. СССР 1344448, В 21 С 37/29, В 30 В 15/24, 1987).

Ввиду того что торцевое поджатие полой заготовки штоками гидроцилиндров производится до заполнения ее полости жидкостью, в момент одностороннего ударного воздействия вводимой внутрь ее жидкости высокого давления возможно трещинообразование и неравномерное деформирование находящегося под напряжением материала тонкостенной, длинномерной заготовки.

Известно устройство для штамповки полых изделий с отводами типа тройников из труб, содержащее станину с размещенными в ней неподвижной половиной разъемной матрицы и гидравлическим цилиндром с рабочей и возвратной полостями, на плунжере которого установлена подвижная половина разъемной матрицы, боковые прошивные цилиндры с рабочими и возвратными полостями, в плунжере одного из которых размещен мультипликатор, подпорные цилиндры и гидравлический привод с насосами. Данное устройство снабжено также дополнительным мультипликатором, размещенным в плунжере второго бокового прошивного цилиндра, и системой регулирования скорости осадки в начале рабочего хода устройства, выполненной в виде двух золотниковых распределителей, один из которых установлен в линии, соединяющей насос с основным мультипликатором, а другой - в линии, соединяющей возвратные полости боковых прошивных цилиндров с возвратной полостью цилиндра перемещения подвижной половины разъемной матрицы, и дросселя, соединяющего входную и выходную полости золотникового распределителя (а.с. СССР 912325, В 21 С 37/29, 1982).

В этом устройстве торцевое поджатие боковых пуансононов к заготовкие осуществляется после заполнения ее внутренней полости жидкостью. Подача формующей жидкости под высоким фиксированным давлением в полость надежно зафиксированной в матрице заготовки происходит при остановке пуансонов. Для надежной работы устройства необходимо надежное уплотнение торцов заготовки. Это обеспечивается следящей системой управления перемещением пуансонов, что существенно усложняет конструкцию устройства и повышает стоимость его изготовления.

При этом сохраняется возможность брака при формовании изделия в случае нарушения герметичности торцевого уплотнения.

Более просто в исполнении известное устройство для гидравлической штамповки деталей из трубных заготовок, содержащее полуматрицы с приводом их смыкания, расположенные соосно между собой и сообщенные с рабочим насосом гидравлические цилиндры с закрепленными на их штоках пуансонами для осевой осадки заготовки, а также гидросинхронизатор с двумя приводными полостями гидравлических цилиндров и двумя поршнями, расположенными на общем штоке. При этом один из пуансонов выполнен с каналом, выходящим на его рабочий торец, а гидросинхронизатор снабжен расположенными соосно с приводными полостями последовательно одна за другой возвратной камерой низкого давления, сообщенной с рабочим насосом, и сообщенной с каналом пуансона камерой высокого давления с плунжером, жестко закрепленным на штоке гидросинхронизатора и входящим соответственно в полости возвратной камеры и камеры высокого давления (а.с. СССР 1338920, В 21 С 37/29, В 21 D 26/02, 1987).

В указанном устройстве повышение надежности его работы и снижение брака при формовании изделий достигается путем синхронизации (одновременной подачи) давления осевой осадки заготовки и возрастающего давления внутри заготовки.

Однако и здесь из-за необходимости плотного торцевого контакта пуансонов и заготовки и связанной с этим необходимостью приложения осевого усилия к заготовке и получаемому из нее изделию возможен брак при гидроформовании тонкостенных, длинномерных изделий.

Наиболее близким техническим решением, выбранным авторами за прототип, является известное устройство для гидроформовки полых изделий типа трубных заготовок, содержащее разъемную матрицу для размещения заготовки, соосно установленные пуансоны торцевой осадки заготовки, а также приводы перемещения пуансонов, каждый из которых выполнен в виде цилиндра с двумя соосно расположенными полостями высокого и низкого давлений и расположенного в полости низкого давления поршня с двумя штоками, в которых выполнен осевой канал для соединения полости высокого давления с полостью матрицы, а наружный диаметр штока, расположенного в полости высокого давления выполнен равным диаметру торцевой части пуансона осадки (а.с. СССР 1176994, В 21 С 37/29, 1985).

Использование данного устройства позволяет снизить усилие осевой осадки заготовки. Однако без дополнительной синхронизации скоростей осадки заготовки и подачи давления в ее внутреннюю полость оно не пригодно для формования изделий из длинномерных и тонкостенных заготовок. При быстром возрастании формующего давления возможно нарушение торцевого уплотнения, что приведет к потере устойчивости заготовки, к образованию гофр и трещин в теле готового изделия.

Заявляемое техническое решение направлено на повышение надежности работы устройства и качества гидроформования изделий из тонкостенных и длинномерных заготовок и, как следствие, на повышение выхода годных изделий.

Технический результат достигается за счет того, что в известном устройстве для гидроформовки трубных заготовок, содержащем разъемную матрицу для размещения в ней заготовки, соосно установленные навстречу друг другу пуансоны торцевой осадки заготовки и приводы перемещения пуансонов, каждый из которых выполнен в виде гидроцилиндра с соосно расположенными полостью низкого давления и полостью высокого давления, сквозным осевым каналом, выполненным в теле поршня и штоков гидроцилиндра, связанную с полостью матрицы, насосную станцию, мультипликатор подачи высокого давления в гидроцилиндры - полость высокого давления отделена от полости низкого давления поршнем, связывающим штоки гидроцилиндра, в качестве пуансона осадки использован шток полости низкого давления со ступенчато обточенным концом, свободно входящим в отверстие заготовки, в зазоре между торцем которого и фланцем втулки, подвижно, с ограничением величины осевого перемещения входящей внутрь осевого канала, установлено эластичное уплотнение, а каждый шток полости высокого давления при исходном положении поршня входит в центральное отверстие днища гидроцилиндра с образованием камеры предварительной подачи давления, связанной с полостью высокого давления кольцевым зазором посадки сопрягаемых поверхностей.

При анализе патентных и научно-технических источников не выявлено технических решений, обладающих всей совокупностью существенных признаков заявляемого устройства, обеспечивающей решение поставленной задачи.

Классическим является используемое в заявляемом устройстве разделение полостей высокого и низкого давлений посредством поршня, связывающего два штока. Также известно использование в качестве пуансонов осадки штока гидроцилиндра. Ступенчатое выполнение конца штока, с зазором входящего в отверстие заготовки, создает дополнительную возможность герметизации ее полости с помощью радиального уплотнения. Такие уплотнения часто применяются в гидроприводах.

В заявляемом устройстве радиальное уплотнение, например резиновое кольцо, установлено на входящей в осевой канал поверхности втулки, в зазоре между торцем штока и фланцем указанной втулки, играющим при заполнении полости заготовки жидкостью роль поршня, сжимающего уплотнительное кольцо. Это позволяет свободно, без трения, вводить уплотнение внутрь трубной заготовки до заполнения ее полости жидкостью и автоматически, путем раздачи кольца при его сжатии, запирать эту полость в процессе работы, тем самым исключая истечение поступившей в нее под высоким давлением жидкости, формующей изделие.

Исключение сухого трения в начале работы устройства удлиняет срок службы уплотнения, а следовательно, и устройства в целом.

Замена торцевого уплотнения на радиальное исключает опасность разгерметизации полости заготовки в процессе ее формования высоким давлением по причине появления зазора между торцем заготовки и рабочим торцем пуансона. При этом в некоторых случаях отпадает необходимость постоянного приложения сжимающего осевого усилия пуансона к торцу заготовки, что делает такое устройство более экономичным. Уменьшение или даже полное снятие осевого напряжения особенно важно при формовании деталей из тонкостенных и длинномерных заготовок, поскольку за счет этого исключается возможность образования гофр и трещин в теле готового изделия.

Ограничение величины осевого перемещения втулки, фланец которой сжимает уплотнение в процессе работы устройства, предотвращает выталкивание втулки в полость заготовки в процессе заполнения ее жидкостью, стабилизирует исходное и рабочее положение уплотнения, тем самым повышая надежность работы устройства.

Для исключения гидравлического удара, приводящего к потере устойчивости заготовки в процессе формования, в некоторых известных устройствах перед подачей высокого, формующего давления полость заготовки заполняют жидкостью. В заявляемом устройстве постепенное заполнение полости заготовки жидкостью происходит путем подачи ее из специальной камеры, образованной объемом между торцем штока полости высокого давления и дном (или крышкой) глухого отверстия в днище корпуса гидроцилиндра, в которое шток входит с возможностью осевого перемещения, например, по ходовой посадке. Камера при исходном положении поршня гидроцилиндра (поршень прижат к днищу) связана с полостью высокого давления кольцевым зазором посадки (например, ходовой) и существует до момента выхода штока из указанного отверстия. При подаче высокого давления в полость цилиндра происходит просачивание жидкости из полости высокого давления в камеру, откуда она через центральное отверстие находящейся в осевом канале втулки подается в полость заготовки. Использование таких камер для создания предварительного давления в полости заготовки значительно упрощает и удешевляет устройство для гидроформовки трубных заготовок, т.к. отпадает необходимость применения дополнительных насосов, гидропроводов, регулирующих и управляющих устройств для выполнения указанной операции.

Снижение количества бракованных изделий из тонкостенных и длинномерных трубных заготовок, изготовленных с использованием заявляемого устройства, ведет к снижению себестоимости их изготовления.

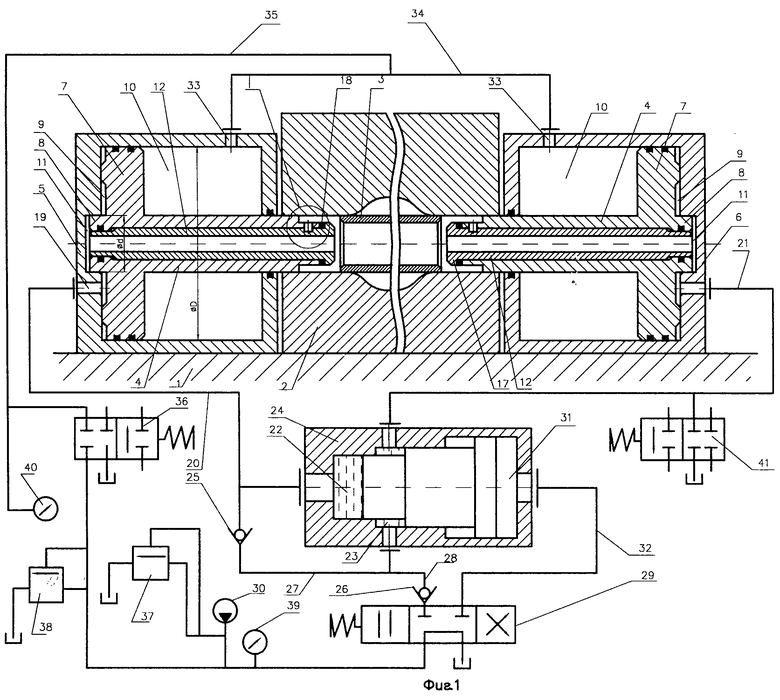

На фиг.1 схематично представлено в разрезе заявляемое устройство.

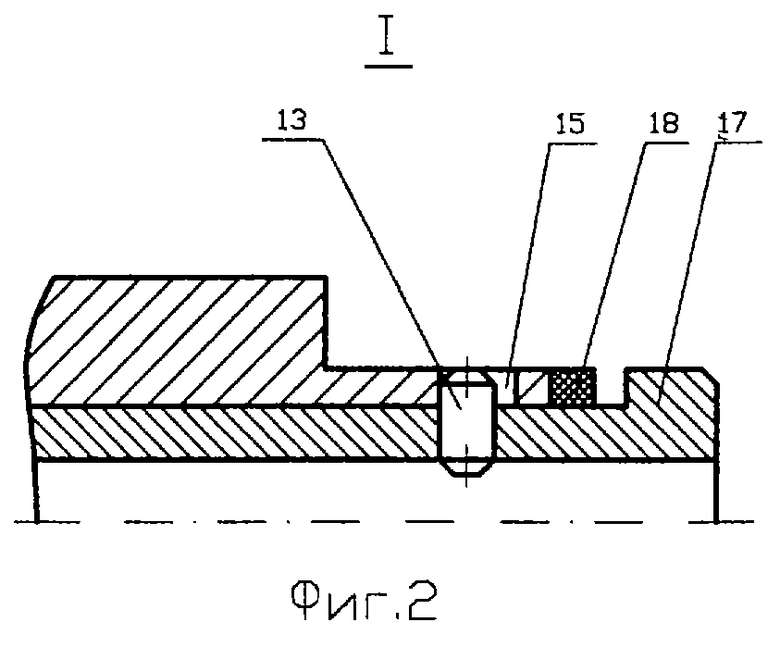

На фиг.2 дано сечение в месте сочленения штока гидроцилиндра с входящей в него втулкой.

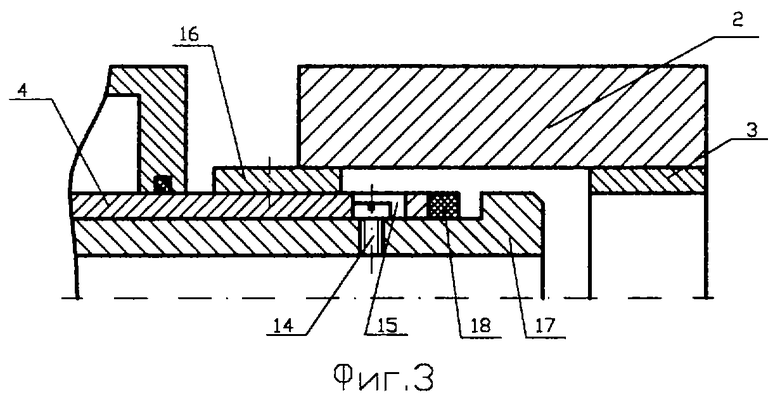

На фиг.3 представлен вариант исполнения пуансона осадки.

На фиг.4 изображен вариант изготовления штока, расположенного в области высокого давления.

Описание устройства

На основании 1 закреплена разъемная матрица 2, в отверстии которой после опускания верхней полуматрицы не показанным на чертеже плунжером пресса фиксируется трубная заготовка 3. В это же отверстие с его противоположных сторон, навстречу друг другу введены штоки 4 закрепленных на основании 1 гидроцилиндров 5 и 6. Поршнем 7, связывающим штоки 4 и 8, внутренний объем каждого гидроцилиндра 5 и 6 разделен на полости высокого 9 и низкого 10 давлений. В изображенном на фиг.1 исходном положении гидроцилиндров 5 и 6 поршни 7 прижаты к днищам корпусов гидроцилиндров 5 и 6. При этом в начальный момент полость высокого давления 9 каждого гидроцилиндра образована проточкой в теле поршня 7, обращенной к днищу корпуса, а шток 8 подвижно (например, по ходовой посадке) входит в глухое отверстие диаметра - d, выполненное в днище. На фиг. 4 представлен вариант образования глухого отверстия в днище отверстия диаметра - d посредством крышки 43. Объем 11 между дном глухого отверстия (d) и обращенным к нему торцем штока 8 образует камеру предварительной подачи давления в полость заготовки 3 через центральное отверстие втулки 12, которая с возможностью осевого перемещения и с обеспечением герметичности сопряжения входит в сквозной канал, выполненный в теле штоков гидроцилиндра. Величина осевого перемещения втулки 12 ограничена запрессованным в ее тело штифтом 13 (или по варианту на фиг.2 - винтом 14), входящим в паз 15, выполненный в теле вводимого (при прессовании изделия) внутрь заготовки 3 конца штока 4.

Осевое сжатие заготовки 3 осуществляется торцами ступеней на штоках 4 (или торцами закрепленных на штоках 4 втулок 16 - по варианту на фиг.3), играющих роль пуансонов осадки.

В зазоре между торцем каждого штока 4 и фланцем 17 втулки 12 помещено эластичное уплотнение 18, например резиновое кольцо.

Полости высокого давления 9 гидроцилиндров 5 и 6 через отверстия 19 связаны трубопроводами 20 и 21 с равными по объему камерами высокого давления 22 и 23 мультипликатора 24. В исходном, изображенном на фиг.1 положении штока мультипликатора 24, полости 9 и камеры 22, 23 через обратные клапаны 25 и 26, трубопроводы 27 и 28 соединены гидрораспределителем 29 с насосом 30. Полость 31 мультипликатора 24 трубопроводом 32 подсоединена ко второму входу гидрораспределителя 29. Полости низкого давления 10 гидроцилиндров 5 и 6 через отверстия 33 трубопроводами 34 и 35, распределителем 36 соединены с насосом 30. Регулирование давления жидкости в магистралях насоса 30 и полостях низкого давления 10 осуществляется настройкой переливных клапанов 37 и 38, а величина давлений контролируется по манометрам 39 и 40. Сброс давления жидкости из полостей 9, внутренних каналов втулок 12, заготовки 3 осуществляется гидрораспределителем 41, подсоединенным к трубопроводу 21.

Заявляемое устройство работает следующим образом. На уложенную в нижнюю полуматрицу трубную заготовку 3 включением не показанного на чертеже пресса опускают верхнюю полуматрицу, фиксируя заготовку 3 в полости разъемной матрицы 2. Затем при закрытом сливе гидрораспределителя 41 переключают гидрораспределители 29 и 36 вправо, соединяя полости 9 с давлением насоса 30, а полости 10 - со сливом. Штоки 4 начинают перемещаться к центру устройства навстречу друг другу под действием давления на поршни 7, вводя фланец 17 втулки 12, конец штока 4 и установленное между ними уплотнение 18 внутрь заготовки 3. Одновременно с этим жидкость из полости 9 через кольцевой зазор ходовой посадки, образованный штоком 8 и диаметром глухого отверстия (d), постепенно подается в камеру 11, а оттуда через отверстие во втулке 12 - в полость заготовки 3. Постепенное заполнение полости заготовки 3 продолжается до выхода штока 8 из глухого отверстия диаметра d. Скорость заполнения жидкостью полости заготовки 3 можно регулировать, например повысить путем выполнения каналов 42 в теле штока 8, как это показано на фиг.4.

Повышение давления поступающей в полость заготовки 3 жидкости способствует увеличению усилия контакта между уплотнением 18 и внутренней поверхностью отверстия трубной заготовки 3. Это происходит за счет разности давлений на торцы втулки 12, диаметр фланца 17 которой превышает диаметр торца, обращенного к днищу гидроцилиндра (5 или 6). С ростом давления за счет повышения усилия осевого сжатия происходит увеличение наружного диаметра уплотнения 18, обеспечивающее герметизацию внутренней полости заготовки 3.

Для осуществления рабочего хода формовки переключают гидрораспределитель 29 в крайнее левое положение, соединяя полость 31 мультипликатора 24 с насосом 30. Шток мультипликатора 24 перемещается влево, вытесняя жидкость из равных по объему полостей 22 и 23 в трубопроводы 20 и 21 и соответственно в рабочие полости 9 гидроцилиндров 5 и 6. Штоки 4 гидроцилиндров 5 и 6, двигаясь навстречу друг другу с одинаковой скоростью, осуществляют одновременное осевое сжатие трубной заготовки 3, а возрастающее внутреннее давление жидкости растягивает заготовку 3 в радиальном направлении.

Когда суммарное напряжение от воздействия сжимающих и растягивающих усилий превысит противодействующее напряжение пластичности материала заготовки 3, произойдет изменение ее формы путем заполнения внутренней полости матрицы 2 материалом заготовки. Деформирование материала без нарушения его сплошности зависит от правильности выбора осевых и растягивающих напряжений. В заявляемом устройстве это соотношение регулируется подбором давления рабочей жидкости с помощью переливного клапана 37. Оно определяет величину сжимающих и растягивающих напряжений в трубной заготовке. Кроме того, регулировка величины сжимающих напряжений осуществляется путем изменения давления жидкости в полостях цилиндров 5 и 6 соответствующей настройкой клапана 38.

По завершении деформации заготовки 3 клапан 41 переключают в правое положение, соединяя с атмосферой полости 9 и 11, осевые отверстия втулок 12 и готового изделия. Переключением клапана 36 в левое положение осуществляют возврат штоков 4, 8 и поршней гидроцилиндров 5 и 6 в исходное положение, освобождая готовое изделие от зажима. Перемещением плунжера поднимают связанную с ним верхнюю полуматрицу, полностью освобождая отформованное изделие. После его извлечения переключением распределителя 29 в правое положение взводят мультипликатор 24. После установки новой заготовки в полость матрицы повторяют рабочий цикл.

Изготовленное по черт. УГФ 01.01.01.000 СБ устройство для гидравлической формовки изделий из трубных заготовок было опробовано в производственных условиях ОАО "ЧМЗ" с положительным результатом при изготовлении опытных партий изделий "Графин" и "Стопка" из циркониевого сплава Э-110. Изделия отправлены заказчикам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

| Устройство для гидроформовки гофрированных труб | 1985 |

|

SU1274804A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ МАТЕРИАЛА В ТРУБНЫХ ЗАГОТОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403206C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2014 |

|

RU2562570C1 |

| Устройство для гидравлическойшТАМпОВКи пОлыХ дЕТАлЕй C ОТВОдАМииз ТРубНыХ зАгОТОВОК | 1979 |

|

SU837443A2 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| Устройство для формообразования деталей из трубных заготовок | 1973 |

|

SU440179A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2015 |

|

RU2598430C2 |

Изобретение относится к обработке металлов давлением, в частности при гидравлической формовке трубных заготовок, в т.ч. тонкостенных и длинномерных. Задача изобретения: повышение надежности работы устройства и качества гидроформования изделий из тонкостенных и длинномерных заготовок, на повышение выхода годных изделий. Устройство для гидроформовки трубных заготовок содержит разъемную матрицу для размещения в ней заготовки, соосно установленные навстречу друг другу пуансоны осадки заготовки и приводы перемещения пуансонов, каждый из которых выполнен в виде гидроцилиндра с соосно расположенными полостью низкого давления и полостью высокого давления, сквозным осевым каналом, выполненным в теле поршня и штоков гидроцилиндра, связанную с полостью матрицы насосную станцию, мультипликатор синхронной подачи высокого давления в гидроцилиндры. Полость высокого давления отделена от полости низкого давления поршнем, связывающим штоки гидроцилиндра, в качестве пуансона осадки использован шток полости низкого давления со ступенчато обточенным концом, свободно входящим в отверстие заготовки, в зазоре между торцом которого и фланцем втулки, с ограничением величины осевого перемещения подвижно входящей внутрь осевого канала, установлено эластичное уплотнение. Каждый шток полости высокого давления при исходном положении поршня входит в центральное отверстие днища гидроцилиндра с образованием камеры предварительной подачи давления, связанной с полостью высокого давления кольцевым зазором посадки спрягаемых поверхностей. Повышаются надежность работы устройства, качество гидроформования изделий из тонкостенных и длинномерных заготовок и выход годных изделий. Изобретение исключает необходимость приложения сжимающего осевого усилия к торцу заготовки, стабилизирует положение уплотнения, уменьшает вероятность гидравлического удара экономичными средствами. 2 з.п.ф-лы, 4 ил.

| Устройство для гидроштамповки полых деталей | 1984 |

|

SU1176994A1 |

| Устройство для гидравлической штамповки полых деталей | 1986 |

|

SU1344448A1 |

| Устройство для гидравлической штамповки деталей из трубных заготовок | 1986 |

|

SU1338920A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1991 |

|

SU1810160A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| US 3350905, 07.11.1967. | |||

Авторы

Даты

2004-01-27—Публикация

2002-05-18—Подача