(54) УСТРОЙСТВО ДЛЯ.;- ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2014 |

|

RU2562570C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2015 |

|

RU2598430C2 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

| Устройство для штамповки полых изделий с отводами | 1980 |

|

SU912325A1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1991 |

|

SU1810160A1 |

| Устройство для формообразования деталей из трубных заготовок | 1973 |

|

SU440179A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1985 |

|

SU1306617A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в устройствах для холодно штамповки полых деталей с отводами типатройников и крестовин из трубных заготовок.

По основному авт.св. №599885 известно устройство, содержащее корпус с гидравлическими цилиндрами, несущие пуансоны осевого сжатия заготовки, синхронизатор их перемещения, гидравлические цилиндры с пуансонами подпора, механизм регулирования скорости перемещения подпоров, разъемную матрицу и масляную ванну, размещенную в корпусе между пуансонами осевого сжатия заготовки 1,

Недостаток данного устройства в том, что для осуществления процесса формообразования из трубной заготовки различных по конструктивным признакам и материалу изделий типа тройников или крестовин необходимо иметь определенный набор цилиндров стабилизации с поршнями. При смене типа изготавливаемых на установке деталей необходимо осуществлять демонтаж старых и установки новых цилиндров. Дпя подбора или уточнения

скорости роста отростка на одном типоразмере изделий также необходимо изготовить и установить оптимальный диаметр цилиндра опытным путем. Вое это приводит к снижению производительности труда и повьшению трудоемкости обслуживания установки.

Цель изобретения - повышение производительности труда.

Поставленная цель достигается тем, что гидропривод устройства снабжен механически связанными между собой гидромотором, гидравлически сообщенным через распределитель со штоковыми полостями цилиндра осевого сжатия заготовки, и наросом с регулируемой производительностью, гидравлически сообщенным со штоковыми полостями цилиндров подпора.

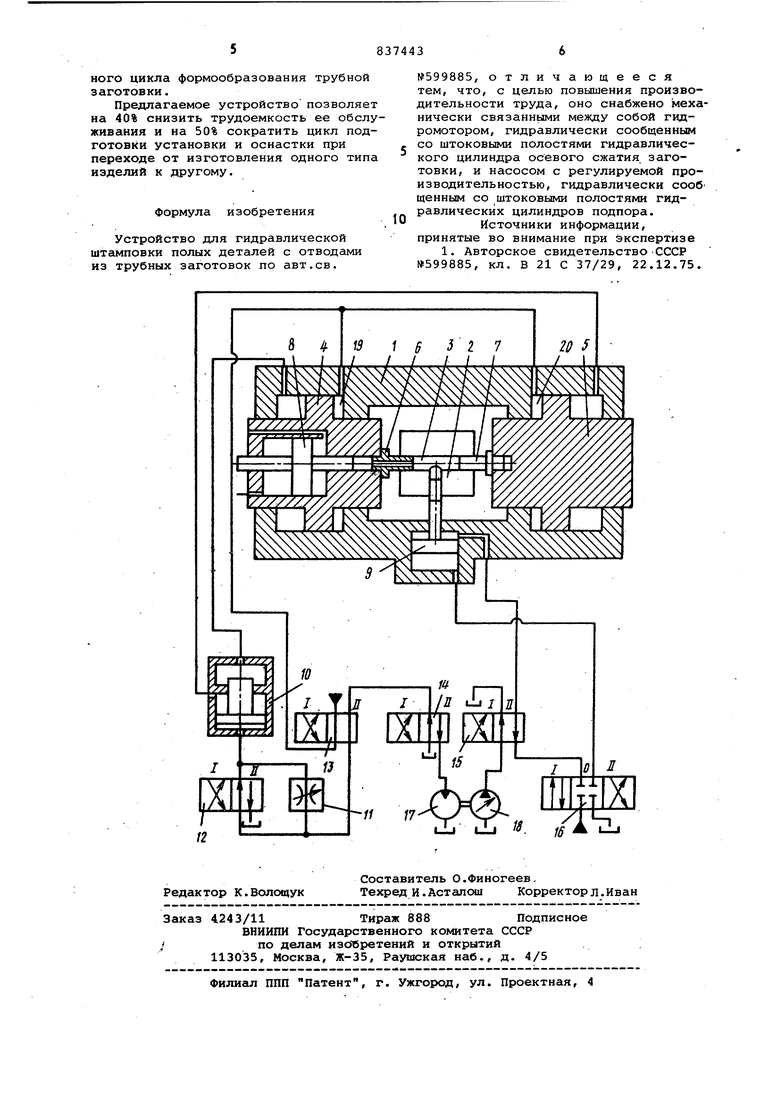

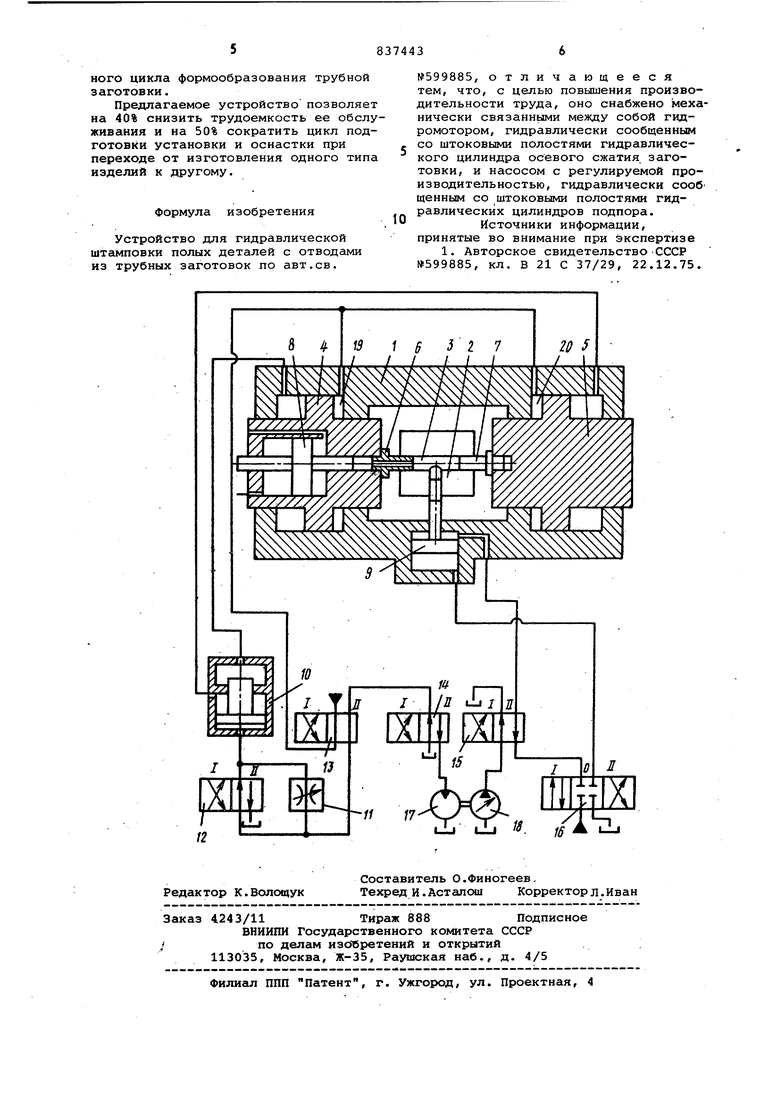

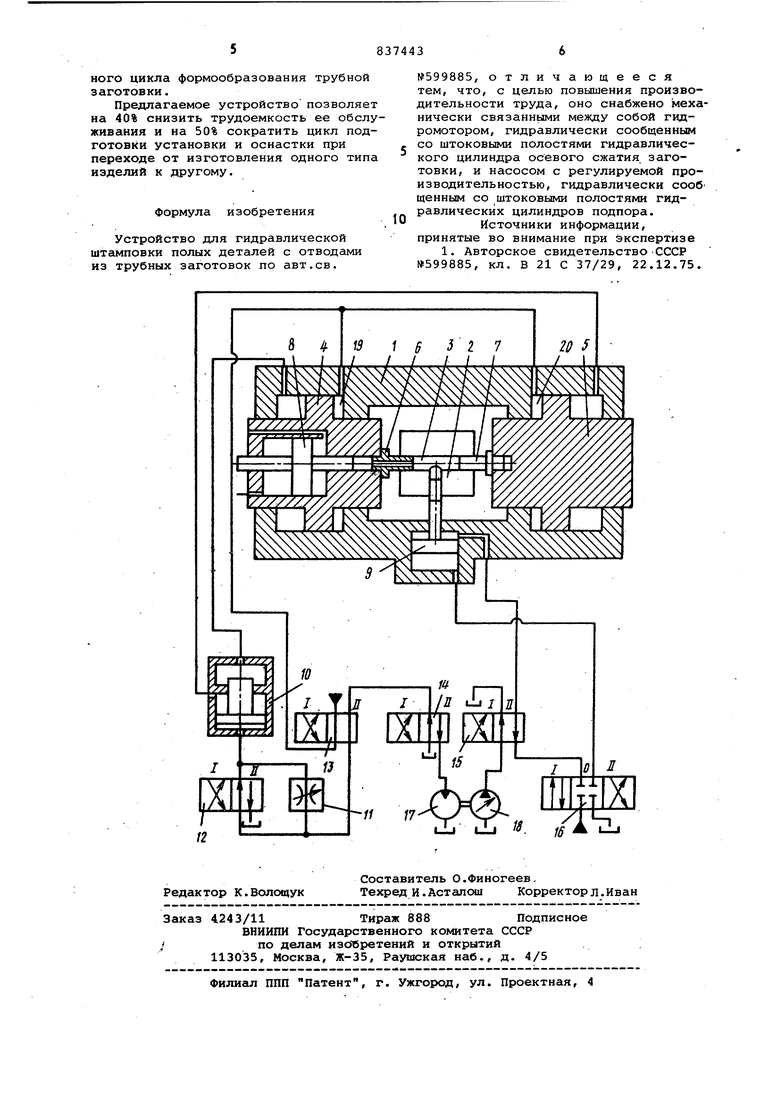

На чертеже представлена гидромеханическая схема устройства.

Устройство для гидравлической штамповки деталей из трубных заготовок состоит из корпуса 1, в центральной открытой полости которого установлена нижняя полуматрица 2 (верхняя полуматрица на чертеже не показана). В сомкнутом положении обе .полуматрицы образуют полость

матрицы, соответствующую форме изготавливаемой детали 3. Вдоль оси корпуса расположены ползуны 4 и 5, к торцам которых жестко прикреплены деформирующие пуансоны б и 7 осевого сжатия торцов трубной заготовки. В Пуансоне б выполнено осевое отверстие, сообщенное с полостью высокого давления мультипликатора, имеющего поршень 8. В корпусе 1 встроен цилиндр подпора с поршнем 9. Устройство имеет гидравлический дозатор 10, обеспечивающий синхронизацию перемещения деформирующих пуансонов б и 7. Работа устройства обеспечивается насосной установкой, включающей в себя регулируемый; дроссель 11, распределители 12, 13, 14, 15 и 16, гидромотор 17 и -насос с регулируемой производительностью 18, жестко связанные между собой. Перед началом работы центральная полость корпуса 1 заполняется деформирующей средой, например, машинным маслом уровень которой находится выше полости ручья выполненного в поЛуматрице 2.

Работа устройства осуществляется следующим образом.

В исходном положении нижняя полуматрица 2 .и верхняя полуматрида находится в разведенном состоянии. Ползун 4 с пуансоном 6 находится в крайнем левом положении, ползун 5 с пуансоном 7 - в крайнем правом положении, поршень 9 - в нижнем положении. Поршень 8 мультипликатора занимает крайнее левое положение, при этом полость высокого давления мультипликатора через осевой канал пуансона б заполняется маслом. Поршень дозатора 10 находится в нижнем положении. В полуматрицу 2 укладывают трубную заготовку. Затем опускают верхнюю полуматрицу до соприкосновения с нижней полуматрицей с определенным усилием (например, 50 кг/см ) При этом срабатывает электроконтактный монометр (на чертеже не показан) включающий насосную станцию и распределитель 13, в положение 1, распределитель 14 - в положение U , распределитель 16 - в положение ц , распределитель 15 - в положение 1 , распределитель 14 - в положение 3 В результате поршень дозатора 10 ускоренно перемещается вверх, вытесняя равные объемы масла из штоковых полотей в гидроцилиндры ползунов 4 и 5., Ползуны 4 и 5 начинают синхронно и ускоренно перемещаться навстречу дру другу, а поршень 9, перемещаясь вверх, обеспечивает посредством осевого штока-пуансона подпора, через сменную вставку контакт последней с цилиндрической поверхностью трубной заготовки. Затем распределитель 12 занимает положение 1, и масло начинает нагнетатвся в дозатор 10 через регулируемый дроссель 11. На

этом заканчивается ускоренный подвод JftiiTOKOB 4 и 5 к заготовке, осуществляется герметизация торцов заготовки пуансонами б и 7 и начинается их рабочий ход, при этом поршень 8 мультипликатора перемещается вправо создавая в полости трубной заготовки необходимое высокое давление рабочей жидкости. Осуществляется процесс формообразования трубной заготовки в изделие типа тройника.

В момент начала формообразования изделия-распределитель 14 переключается в положение 1 и масло из штоковых полостей 19 и 20 ползунов 4 и 5 выжимается через распределители 13 и 14 в гидромотор 17, который приводит во вращение вал регулируемого насоса 18. Напорная линия насоса 18 через распределитель 15 соединяется со штоковой полостью цилиндра подпора. Осевое усилие пуансона подпора, приложенное к стенке трубной заготовки, уменьшается. Начинается

.рост отростка (при этом поршневая полость цилиндра подпора через распределитель 16 соединена с линией нагнетания, которая обеспечивает усилие, прикладываемое к поршню 9, меньше усилия, действующего на этот поршень со стороны штоковой полости цилиндра подпора). Скорость роста отростка изделия определяется скоростью отхода от заготовки пуансона подпора. При этом скорость перемещения пуансона подпора, в свою очередь, зависит от настройки производительности регулируемого насоса 18 и выбирается таким образом, чтобы обеспечить всестороннее сжатие материала отростка в процессе его формообразования. В конце процесса деформирования при уменьшении длины трубной заготовки на заранее заданную величину, когда закончено формообразование отростка, поршень 8 мультипликатора перемещают влево, уменьшая тем самым высокое гидростатическое давление внутри заготовки до атмосферного Распределитель 13 занимает положение 1 , соединяя напорную линию насосной станции с полостями 19 и 20. Ползуны отходят от отформованного

изделия, выжимая масло из поршневых полостей в дозатор 10, приводя тем самым его поршень в исходное положение. При этом распределитель 12 занимает положение 1 . Одновременно распределитель 14 -занимает, положение Е , «распределитель 15 - положение), распределитель 16 - положение 1 , соединяя штоковую полость цилиндра подпора с линией нагнетания и тем самым возвращая поршень 9 с пуансоном подпора в исходное положение. Осуществляется разъем полуматриц и извлечение готового издеЛия, и устройство готово к повторению описан

Авторы

Даты

1981-06-15—Публикация

1979-11-23—Подача