1

Изобретение относится к области обработки металлов давлением, в частиости к устройствам для холодной штамновки с использовапием неносредственного воздействия давления среды при изготовлении полых деталей с отводами типа тройпиков и крестовин.

Известно устройство 1 для гидравлической штамповки полых деталей с отводами из трубных заготовок, содержащее разъемную матрицу с механизмом смыкания иолуматриц, пуансоны осевого сжатия заготовки с клиновым нриводом, связанные с системой подвода жидкости высокого давления внутрь заготовки, п пуансон подпора формуемого отвода, выполненный также с клииовым приводом.

Применение в устройстве жестких клииовых приводов иуапсонов осевого сжатия заготовки и подпора формуемого отвода пе позволяет регулировать силу подпора на торце формуемого отвода, что может приводить к получению некачественпых отводов.

Кроме того, это устройство из-за клиновой системы приводов пуансонов громоздко и малоудобно в эксплуатации.

Известно также устройство 2 для гидравлической штамповки полых деталей с отводами из трубной заготовки, содержащее корпус с гидравлическилми цилипдрами, несущими иуапсоиы осевого заготовки, синхроннзатор их иеремещепня, гидравлические цилиндры с пуансонами подпора, мехапизм регулпроваппя скоростп перемещенпя подпоров и разъемиую матрицу с мехаипзмом смыкапия ее половины.

К недостатка.м устройства следзет отнеети то, что скорость перемещения подпора в зависимости от скорости перемещения пуансонов осевого сжатия и сиихропизация движе 1ия перемещенпя последпих осуществляется путем мехапических связей, что з велпчивает габариты устройства п снижает падежноеть в работе.

Целью изобретепня является повышеппе надежностн работы.

Это достигается тем, что устройство снабжено устаиовленными на гндравлпческом цплпндре осевого сжатпя регзлпруемыми упорамп, а .механпз.м регулирования скорости перемещення подпоров выполнен в впде сооено установленных с гидравлическими цилиндрами иодиора дополнительных цилиндров п сблокироваииого с ним синхронизатора потока со сменным конпром, прп этом nopmnii дополнительных цплппдров механизма регулирования скоростп перемещепня подпоров связапы с регулируемыми упорами, кроме того, нижняя иолу1матрнца С1;абжена гидравлическим цилиидром подъема ее из ваииы.

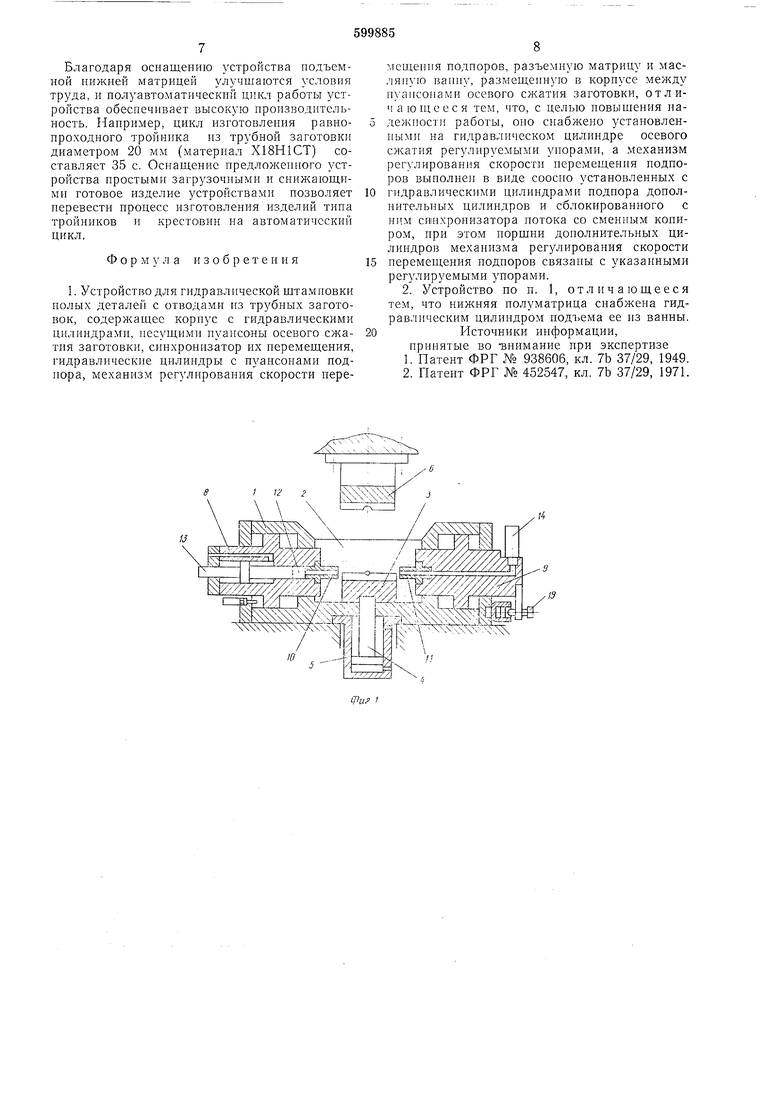

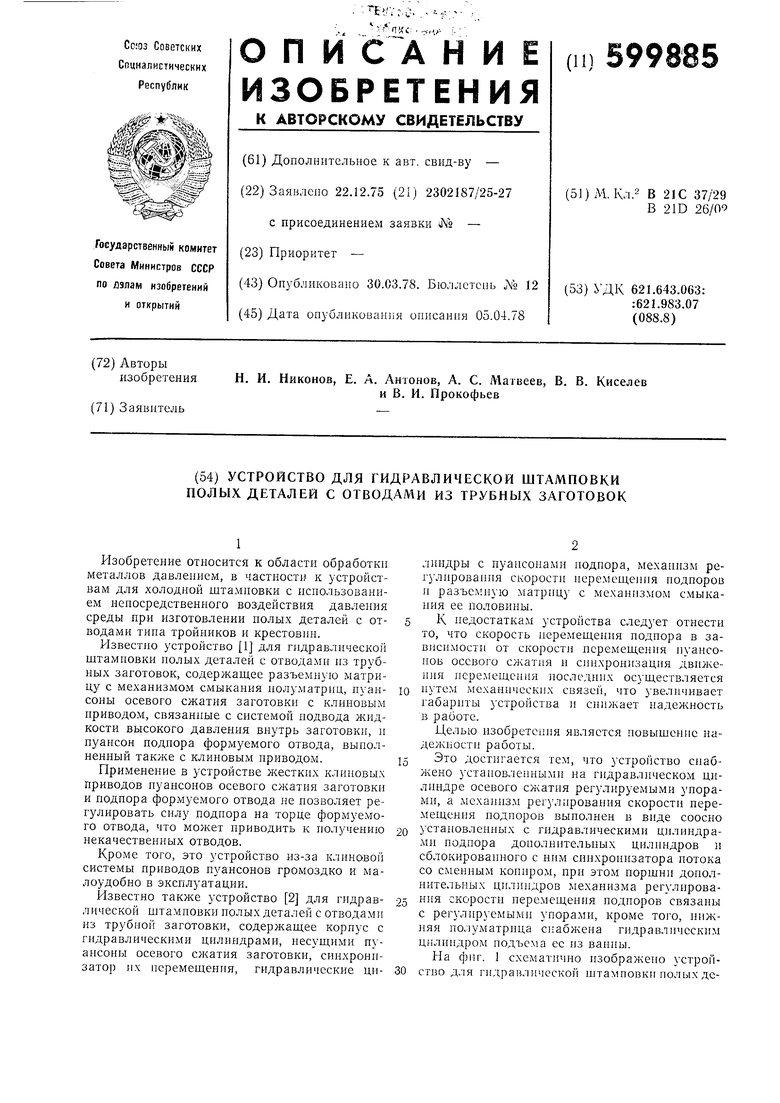

Иа фиг. 1 схематично изображегго устройство для гидравлической штамповки полых деталей в продольном разрезе; на фиг. 2 - гидромеханическая схема устройства.

Устройство для гидравлической штамповки деталей из трубных заготовок состоит из корнуса 1, установленного на столе иресса. Корпус 1 имеет центральную открытую нолость 2, в которой установлена нижняя полуматрица 3, жестко связанная со штоком 4 гидравлического цилиндра 5. Верхняя иолуматрица 6 ирикреплена к силовому органу, например верхней траверсе, пресса. В сомкнутом положении обе нолуматрицы 3 н 6 образуют полость матрицы, соответствуюшую форме изготавливаемой детали 7. Вдоль оси корпуса 1 расположены ползуны 8 и 9, к торцам которых жестко прикреплены деформирующие иуаисоны 10 II 11 осевого сжатия, пмеюш,ие осевые отверстия. Осевое отверстие нуапсопа 10 сообшепо с полостью 12 высокого давлепия мультипликатора, встроен:пого в ползун 8. Рабочим оргапом мультпплпкатора является шток 13. Осевое отверстие пуансона 11 связано с регнстрируюшим велнчпиу высокого гидростатического давления прибором 14, например манометром.

В корпус 1 встроены цилиндры нодпора с нуансопамн 15 н 16 нодпора.

Торцы пуансонов 15 н 16 связаны с поршнями 17 и 18 дополнительных цилиндров. Ползун 9 имеет регулируемые упоры 19 и 20, взаимодействующие с поршнями 21 и 22 донолпительиых цилиидров. Поршни 17 и 18, расположенные на цилиидрах подпора, а также цилиндры с иорщнями 21 и 22 совместно с сиихроиизатором 23 потока составляют спстему регулирования скорости подпора, обеспечивающую рост отростков заготовки с заданной скоростью (например, 0,5 мм/сек).

Синхронизатор 23 потока имеет подвижный поршень 24, нееущий сменный копир 25. Взаимодействие копира 25 и щупа иапориого золотника 26 позволяет изменить величииу гидростатического давления внутрп заготовкп по заданному в нроцессе деформации.

Сиихронизация перемещения деформирующих пуансонов Юн 11 обеспечивается гидравлическим дозатором 27, имеющим подвижиый поршень 28 и встроенные в корпус конечные выключатели 29-31.

Переиускные клаианы 32 н 33, встроеииые в кориус 1, совместно с расиределителем 34 н конечным выключателем 29 служат для комненсации утечек масла в конце каждого двойного хода ползунов 8 и 9.

Работу устройства обеспечивает насосная установка, включаюшая в себя насосы 35- 37, дроссель 38 с регулятором и предохрапительиым клапаном, напорный золотник 39 и раснределители 40-44.

Последовательность включения иснолнительных механизмов устройства обеспечивается конечными выключателями 29-31 н контактиым манометром в системе пресса.

Перед началом работы полость 2 заполняется деформирующей средой, например машинным маслом, уровень которой находится выше полости ручья, образоваииого иолуматрпцами 3 и 6.

Работа устройства осушествляется в полуавтоматическом цикле следуюшим образом.

Включают насосы 35-37 насосной станции устройства.

В нсходиом иоложении ползун пресса с полуматрицей 6 выводят в верхнее положение.

Полуматрица 3, поднятая штоком 4 гидроцилипдра 5, располагается па загрузочной нозиции. При этом ее ручей находится выше уровня масла в нолости 2. Ползуны 8 и 9, пуансоны 15 и 16 иодиора иаходятся в разведепиом состояиии отиосптельпо по.чу.матрицы 3. Шток 13 мультипликатора находится в крайпе.м левом положеини, при этом по.тость 12 HbicoKoio давлення через осевой капал пуансона 10 заполняется маслом. Поршень 28 дозатора 27 находнтся в нижнем положении, а поршепь синхронизатора 23 нотока - в крайнем нравом иоложении.

В полуматрицу 3 укладывают трубную заготовку. Затем опускают верхнюю полуматрпЦу 6, которая входит в соприкосновение с нижней иолуматрицей 3 и выжимает масло из поршпевой полости цилиндра 5 (распределитель 44 - в ноложени II на фиг. 2).

Матрица иогружается в масло, находящееся в полости 2.

При контакте с онределенным усилием (например, 50 кг/см) основания нолуматрнцы 3 с полостью корпуса 1 срабатывает электроконтактный манометр нрееса и отключает

преес. При этом распределитель 42 включается в положении II и пуансоны 15 и 16 подпора занимают рабочее положение, соприкасаясь своими торцами через сменные вставки с цилиндрической поверхностью трубной заготовки. Распределитель 44 занимает нейтральное положение. Через определеииый интервал временн, нанример 0,5 с, носле срабатывания раснределителя 42 с иомощью реле времени включаются распределитель 40 в иоложении

I, распределитель 34 - в положении «О, расиределитель 43 - в иоложение «О.

Масло от насоса 35 через дроссель 38, обесиечивающий постоянный расход масла, распределитель 40 поступает в иоршиевую иолость дозатора 27, поршень 28 перемещается вверх, вытесняя разные объемы масла из щтоковых нолостей дозатора 27 и гидроцилиндры нолзунов 8 и 9, при этом деформирующие нуансоны 10 и 11 синхронно неремещаются навстречу друг другу.

При двнженин норшня 28 дозатора 27 срабатывает конечный выключатель 31 и включает расиределитель 41 в иоложение II. При этом масло от насоса 36 через расиределитель 41 перемещает шток 13 мультинликатора вираво. Масло под высоким давленнем из иолости 12 через осевое отверстие в пуансоне 10 подается внутрь трубной заготовки 7. При это.м внутренняя полость заготовки 7 замыкается торцами нуансонов 10 и П. Начинается процесс формообразования трубной заготовки в изделие типа тройника или крестовины. Регулируемые упоры 19 и 20 нри этом нажимают на поргпни 21 и 22 цилиндров стабилизации, которые вытесняют масло в кольцевую штоковую полость синхронизатора 23 потока. Поршень 24 при этом с определенной и постоянной скоростью (например, 0,15 мм/сек) перемещается влево, преодолевая противодействующее усилие на порщне 24 синхронизатора 23 потока, развиваемое насосом 37 и поддерживаемое напорным золотником 39.

Давление масла в центральной щтоковой полости синхронизатора 23 потока уменьщается и, соответственио, уменьшается давление масла на порщни 17 и 18 цилиндров стабилизации. Осевое з силие пуансонов 15 и 16 подпора, действующее на стенку трубной заготовки 7 уменьшается. Начинается рост отростков на заготовке с постоянной и определенной скоростью (например, 0,5 мм/сек). Скорость роста отростков заготовки определяется соотношением площадей поршней 21, 22 и 17, 18 цилиндров стабилизации, которые подбираются таким образом, чтобы обеспечить всестороннее сжатие материала стенки отростка в процессе его формообразования.

При перемещении поршня 24 синхронизатора 23 потока влево сменный копир 25 взаимодействует со щупом напорного золотника 26, который изменяет давление в напорной магистрали насоса 36, что вызывает изменение усилия на штоке 13 мультипликатора и приводит к нзменению высокого давления внутри деформируемой заготовки. Закон изменения гидростатического давления в трубной заготовке задаваемый копиром 25 пропорционален закону изменения механических свойств материала заготовки, например закону изменения окружной деформации в какой-либо точке перехода трубы в отросток или изменению микротвердостн в данной точке, и определяется экспериментально для каждого типа формуемого изделия. Таким образом, определенному положению деформирующих пуансонов 10, 11 (например, при перемещении каждого пуансона на 10 мм) соответствует рост отростков заготовки на определенную величину (например, на 8 мм) при определенном для данного момента деформирования заготовки гидростатическом давлении внутри формуемой трубной заготовки (например, 2150 кг/см).

В конце процесса деформирования при уменьшении длины трубной заготовки на заранее заданную определенную величину поршень 28 дозатора 27 нажимает на контакт конечного выключателя 30, который включает распределитель 40 в положение И, распределитель 41 - в положение I, распределитель 43 - в положение I. На этом заканчивается процесс деформирования трубной заготовки в изделие. Высокое гидростатическое давление внутри заготовки уменьшается до атмосферного, ползун пресса с полуматрицей б начинает

перемещаться вверх, ползуны 8 и 9 и пуансоны 15, 16 раздвигаются, освобождая готовую деталь. В конце своего хода ползуны 8 и 9 открывают перепускные клапана 32 и 33, сообщая напорную магистраль насоса 35 через дроссель 38, распределитель 40 со штоковыми полостями дозатора 27.

Роль устройства, компенсирующего возможные утечки масла при работе дозатора 27, вынолняют перепускные клапана 32 и 33 и распределитель 34, который управляется конечным выключателем 29, срабатывающим при нодходе порщня 23 дозатора 27 в крайнее нижнее положение.

Благодаря этому в конце каждого двойного хода ползуны 8 и 9 и поршень 28 дозатора 27 точно возвращаются в исходное положение.

От конечного выключателя 29 срабатывают также распределитель 44 в положение I и порщень 4 цилиндра 5 с полуматрицей 3 подниЛ1ается, занимая позицию извлечения готового изделия и загрузки новой трубной заготовки. При нодходе ползуна пресса вверх цикл работы устройства заканчпвается и гидромеханическая схема устройства готова к повторению описанного цикла формообразования очередного изделия типа тройника или крестовины из трубной заготовки.

Благодаря тому, что в предложенном устройстве имеется система стабилизации режима обработки, состоящая из основных и дополнительных цилиндров подпора, последовательно связанных между собой, а один из деформирующих ползунов несет регулируемые

упоры, взаимодействующие с поршнями сменных цилиндров стабилизации, а также синхронизатор потока рабочей среды, например масла в гидравлической схеме устройства, оппределенной величине перемещения деформируюших пуансонов соответствует строго определенное перемещение пуансонов подпора, что позволяет в процессе формирования отростка на трубной заготовке задавать определенную скорость роста отростка изделия и тем самым

ликвидировать растягивающее напряжение в его стенке и обеспечить всестороннее сжатие материала стенки формуемого отростка, т. е. удается значительно увеличить пластичность материала стенки отростка и, следователыго,

получить изделие типа тройников и крестовин из малопластичных материалов.

Сменный копир синхронизатора потока, взаимодействующий со щупом напорного золотника, унравляющего перемещением щтока мультипликатора, позволяет изменять величину гидростатического давления в трубной заготовке в процессе формообразования изделия пропорционально изменению механических свойств материала трубной заготовки, т. е.

вести ироцесс формирования изделия в каждый момент деформирования заготовки на оптимальном режиме. Это способствует получению больщей высоты отростка издev ия в сравнении с высотой отростка, получаемой на известных устройствах.

Благодаря оснащению устройства подъемной нижней матрицей улзчшаются условия труда, и нолуавтоматический цикл работы устройства обеспечивает высокую производительность. Например, цикл изготовления равнопроходного тройника из трубной заготовки диаметром 20 мм (материал Х18Н1СТ) составляет 35 с. Оснащение предложенного устройства нростыми загрузочнымн и снижающими готовое изделие устройствами позволяет перевести процесс изготовления нзделий типа тройников и крестовин на автоматический цикл.

Форм у л а и 3 о б р е т е н н я

1. Устройство для гидравлической щтамповки иолых деталей с отводами из трзбных заготовок, содержащее корпус с гидравлическими цилиндрами, несущими нуаисоды осевого сжатия заготовки, синхроннзатор их перемещения, гидравлические цилиндры с пуансонами подпора, механизм регулирования скорости перемещеиия подпоров, разъемную матрицу и масляную ванну, размещенную в корпусе между пуансонами осевого сжатия заготовки, отличаюн ееся тем, что, с целью повыщения наде 1 ности работы, оно снабжено установленными на гидравлическом цилиндре осевого сжатия регулируемыми унорами, а механизм регулирования скорости иеремещення подпоров вынолнен в виде соосно установленных с

гидравлическими цилиндрами подпора дополнительных цилиндров и сблокированного с си нхронизатора потока со сменным копиром, при этом иоршни дополнительных цилиндров механизма регулирования скорости

перемещения подпоров связаиы с указанными регулируемыми упорами.

2. Устройство но и. 1, отличающееся тем, что нижняя полуматрица снабжена гидравлическим цилиндром подъема ее нз ванны.

Источники информации,

принятые во -внимание при экспертизе

1.Патент ФРГ № 938606, кл. 7Ь 37/29, 1949.

2.Патент ФРГ № 452547, кл. 7Ь 37/29, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлическойшТАМпОВКи пОлыХ дЕТАлЕй C ОТВОдАМииз ТРубНыХ зАгОТОВОК | 1979 |

|

SU837443A2 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2014 |

|

RU2562570C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1991 |

|

SU1810160A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2015 |

|

RU2598430C2 |

| Устройство для штамповки полых изделий с отводами | 1980 |

|

SU912325A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1985 |

|

SU1306617A1 |

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

Авторы

Даты

1978-03-30—Публикация

1975-12-22—Подача