Настоящая заявка является продолжением одновременно рассматриваемой заявки настоящих заявителей, имющей рег. N 07/641773,поданной 16.01.91 и названной "Способ и устройство для штамповки листовых материалов".

Настоящее изобретение относится к способу для штамповки листовых материалов, и особенно тонколистовых металлов, например алюминия, титана и стали, с помощью применения текучего вязкого материала термопластичного полимера для вдавливания листового материала в полость штампа для придания ему, в общем, формы поверхности полости.

Настоящее изобретение находит особенное применение для штамповки тонколистовых металлов в сложных формах и штамповки труднообрабатываемых тонколистовых металлов.

Имеется несколько хорошо известных способов формования холодных тонколистовых металлов различных конфигураций, например тиснение, чеканка, штамповка, глубокая вытяжка, вытяжка методом растяжения, выдавливание на токарно-давильном станке и другие.

В большинстве этих способов используется одинаковая форма пуансона и матрицы, посредством чего пуансон выдавливает заготовку тонколистового металла или через матрицу, чтобы пластически деформировать тонколистовой металл в конфигурации поверхности полости матрицы, поверхности пуансона или того и другого. Например, при тиснении, пуансон и матрица имеют сопрягающиеся нерегулярные поверхности так, что пуансон, выдавливающий тонколистовой металл против матрицы, просто прогибает тонколистовой металл в нерегулярную полость между пуансоном и матрицей. Чеканка очень похожа на этот процесс за исключением того, что поверхность пуансона и полость матрицы не сопрягаются. Тонколистовой металл не прогибается, а вынуждается течь в полости как в пуансоне, так и в матрице.

Эти способы отграничиваются более малыми степенями деформации, давая конечное изделие, которое является еще достаточно плоским, например, монета или ложка.

Обычная штамповка подобна тиснению за исключением того, что общая форма и конфигурация заготовки, как правило, значительно изменяются. В этой операции тонколистовой металл выдавливается между двух сопрягающихся штампов, которые вытягивают заготовку в заданную конфигурацию между двумя штампами, которые могут напоминать очертания стакана или блюдца, и этот способ является обычной технологией формования деталей автомобильного корпуса, например, боковых панелей и крыльев.

Глубокая вытяжка, с другой стороны, является способом, обеспечивающим создание гораздо большей степени деформации, посредством чего изделия, например двухкомпонентные консервные банки для пива и содовой воды, баки стиральных машин и т.п. формуют с помощью холодной обработки из плоских тонколистовых стальных или алюминиевых заготовок. В производстве чашеобразных изделий таких, какнапример, поддонов картера двигателя и двухкомпонентных консервных банок для пива и содовой воды, тонколистовую металлическую заготовку плотно прижимают к матрице, которая состоит только из сквозного отверстия в толстой стальной плите с закругленными углами на верхней поверхности отверстия. Пуансон, как правило, имеющий плоскую нижнюю часть с закругленными краями по периферии, приводится в движение вниз через матрицу, проталкивая и вытягивая тонколистовой металл через узкий зазор между боковыми сторонами пуансона и матрицы. Конечное изделие будет иметь конфигурацию, по существу, определяемую пуансоном. Поскольку края заготовки перед вытяжкой плотно прижаты вниз, склонность боковых сторон стакана образовывать складки сильно уменьшается. Очень часто для выполнения исключительно глубоких вытяжек необходимо производить множество глубоких вытяжек с тем, чтобы металл между вытяжками мог быть подвергнут отжигу. Для получения требуемого конечного изделия после этого могло быть проведено дополнительное формование в холодном состоянии; например, формирование шейки в верхней части консервных банок для пива или содовой воды.

Должно быть очевидным, что в процессе операции глубокой вытяжки металл подвергается более сильной деформации. Непосредственно под плоской поверхностью дна пуансона имеет место небольшое или вообще отсутствует вытягивание, в то время как металл всегда значительно утончается там, где он контактирует с закругленными нижними углами матрицы. Поскольку при вытяжке прогрессивно большая окружная поверхность тонколистового металла прогрессивно вытягивается между пуансоном и матрицей, боковые стенки вытянутого изделия могут иметь склонность к сморщиванию или образованию оболочки с ушами. В дополнение к тому факту, что заготовку тонколистового металла плотно прижимают в матрице, сморщивание и образование ушей может быть сведено к минимальной величине, если вообще не исключено, путем соответствующего конструирования пуансона и матрицы и применения металлов, имеющих адекватные свойства вытяжки. В этом случае толщина стенки вблизи верхней части вытянутого изделия, как правило, больше, чем была у исходной заготовки тонколистового металла. Вышеупомянутой неравномерности толщины стенки можно избежать в видоизмененном способе, известном как "вытяжка и правка". В этом способе единственным существенным отличием от глубокой вытяжки является тот факт, что зазор между боковыми стенками пуансона и матрицы меньше толщины тонколистового металла. Когда тонколистовой металл вытягивается через матрицу, боковые стороны изделия "правятся" между двумя поверхностями до равномерной толщины, когда он проталкивается через узкий зазор.

Вследствие больших усилий, прикладываемых к заготовке тонколистового металла, оборудование глубокой вытяжки должно быть тщательно сконструировано, принимая во внимание свойства пластичности и способности к вытяжке металла, подлежащего вытяжке. Особое внимание должно быть уделено усилиям, прикладываемым к металлической заготовке, когда она вытягивается вокруг скругленных краев пуансона. Криволинейные края должны быть соответственно скруглены и смазаны, чтобы препятствовать усилию пуансона разрывать заготовку тонколистового металла. Вследствие ограничений пластичности и способности к вытяжке металла часто необходимо предусматривать множество вытяжек с тем, чтобы неполностью вытянутое изделие могло быть подвергнуто отжигу, дающему возможность дальнейшей вытяжки. В дополнение к этим ограничениям имеются другие, которые усложняют разработку процесса глубокой вытяжки. Например, пуансон безусловно должен быть способным извлекаться из вытянутого изделия и соответственно диаметр вытянутого стакана не может быть больше в нижней части, чем в верхней. Кроме того, не могут быть сделаны выдавленные поднутрения и трудно получить другую нижнюю поверхность, чем плоскую, помимо того, что ввести дополнительные этапы деформации вытягиваемого изделия. Добавление этапов обработки только увеличивает стоимость оборудования и время для завершения конечного изделия.

В патенте США N 1625914, выданному Сейбту, описывается штамповка тонкой металлической фольги с помощью приложения давления воздуха для перфорации листа в соответствии с нижним штампом.

В патенте США N 3529458, выданном Батлеру и др. среди прочих других технологий для выдавливания листа в полость матрицы, описывается сверхпластическая штамповка при повышенной температуре с помощью приложения давления воздуха.

В патенте США N 3934441, выданном Гамильтону и др. описывается сверхпластическая штамповка титана при температурах в диапазоне 1450 - 1850oC, в этой ссылке использовали перепад давления, который может быть получен с помощью разряжения между листом титана и матрицей и дополнен инертным газом, подаваемым с противоположной стороны листа.

В патенте США N 4502304, выданном Гамильтону и др. описывается множество признаков сверхпластической штамповки и, в частности, удаление сформированных деталей из матрицы. В этом ссылке для деформации нагретого листа в матрице с вентиляционными отверстиями используют давление воздуха или инертного газа.

В патенте JP N 61-140328, выданном Окимото, описывается сверхпластическая штамповка, в которой в качестве передающего давление материала использовали гранулированные частицы графита, металла или керамический порошок.

Известен способ включающий заполнение полости матрицы, имеющей по меньшей мере один выходной канал, текучей средой, отвод текучей среды из полости матрицы через выходной канал, закрепление металлического листа на матрице с перекрытием среды из полости матрицы при приложении давления к поверхности листа со стороны, противоположной полости до тех пор, пока лист не будет соответствовать форме матрицы (авт. св. СССР N 156922, B 21 D 26/02, 1963). Это техническое решение можно принять в качестве прототипа.

Настоящее изобретение посвящено разработке нового и уникального способа вытяжки или штамповки тонколистовых металлов и материалов, включая труднообрабатываемые тонколистовые металла, в необычных и сложных формах, которые обычно невозможно получить с помощью традиционных технологий штамповки. В способе настоящего изобретения для выполнения оптимальной вытяжки заготовки без распространения растрескивания тонколистовая заготовка вытягивается в матрице без применения твердого пуансона, а с помощью текучего вязкого термопластичного материала с изменяющимися рисунками потока для программирующей вытяжки листовой заготовки в матрице, используя перепад давлений, перепад скоростей потока и/или разность последовательностей потока. Соответственно, эта операция может быть использована для значительного уменьшения воздействия сил трения на тонколистовой металл и оптимизации площади поверхности, доступной для вытяжки и, таким образом, дать возможность большей степени деформации и управления деформацией, позволяя даже обрабатывать труднообрабатываемые сплавы и композиты, которые никогда прежде в какой-либо значительной степени не воспринимали операцию вытяжки.

Соответственно технической задачей настоящего изобретения является обеспечение способа вытяжки заготовок тонколистового материала в полости матрицы с помощью текучего вязкого материала термопластичного полимера, который не только уменьшает силы трения, воздействующие на листовую заготовку, но также обеспечивает возможность управления и регулирования последовательности деформации заготовок, обеспечивая формующую вытяжку труднообрабатываемых материалов и большую обработку более обычных листовых материалов.

Способ этого изобретения также позволяет простое формование более сложных конфигураций, например обратных профилей, поднутрений, входящих углов и более сложных деталей поверхности. Способ настоящего изобретения сильно уменьшает склонность к разрыву обрабатываемой заготовки и позволяет выполнять более равномерную вытяжку по всей листовой заготовке обрабатываемой детали. В результате могут быть выполнены большие деформации при одной вытяжке, включая необычные формы и поднутрения, которые не могут быть выполнены путем одной операции вытяжки с помощью технологии предшествующего уровня техники.

В дополнение к сказанному выше хорошо известно, что формуемость материалов может быть увеличена, если деформирование выполняют тогда, когда материал подвергается воздействию окружающей среды высокого гидростатического поверхностного давления.

Например, было показано, что упрочненная стальная пластина, которая растрескивается при изгибе под углом 10o в процессе обычных испытаний на изгиб, может быть изогнута на 80o прежде, чем разрушиться в процессе такого же испытания, когда сталь была сформирована при воздействии гидростатического поверхностного давления 80000 фут/дюйм2. Хотя это явление известно, в промышленности не было возможности внедрить средство для воздействия на обрабатываемую деталь высоких гидростатических давлений в обычном формующем устройстве. Поскольку в способе настоящего изобретения используют воздействие материала термопластичного полимера при значительном давлении в качестве формующего усилия, способ настоящего изобретения делает возможным подвергать обрабатываемую деталь высоким гидростатическим давлениям в процессе операции деформации, давая возможность воспользоваться преимуществом исключительной пластичности материала обрабатываемой детали, в то время как она подвергается таким высоким гидростатическим давлениям, и достичь степени деформации, которую невозможно достичь в окружающей среде атмосферного давления.

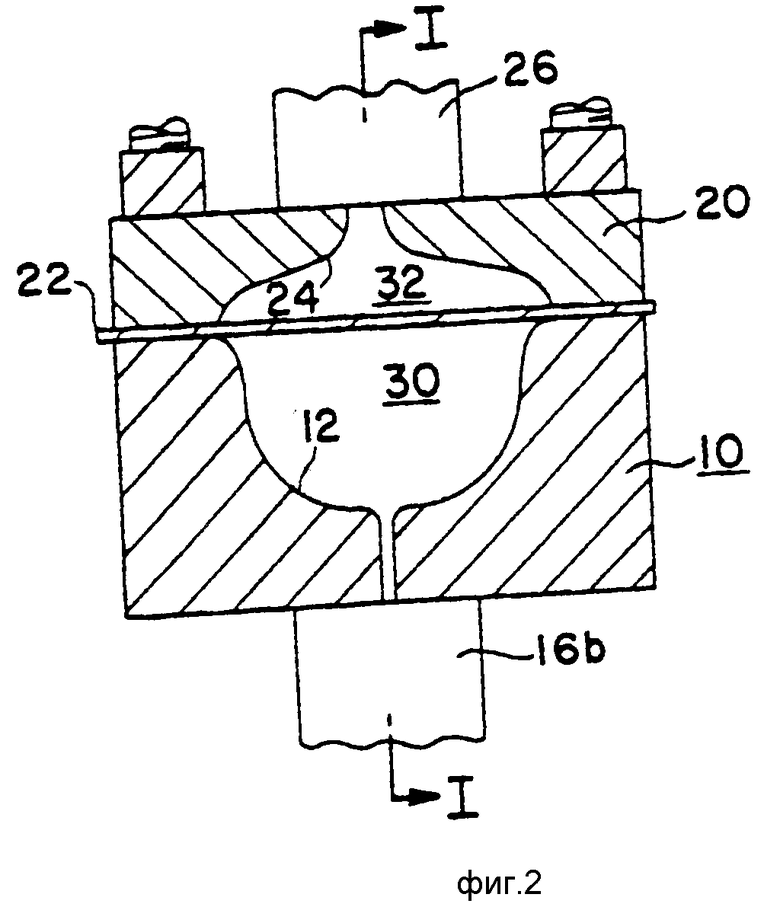

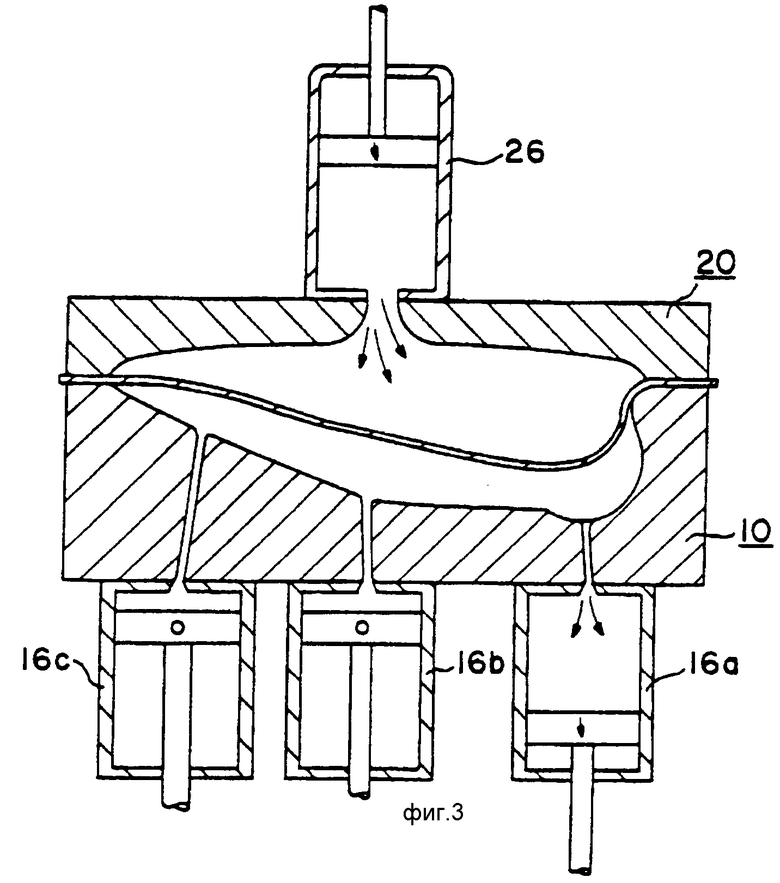

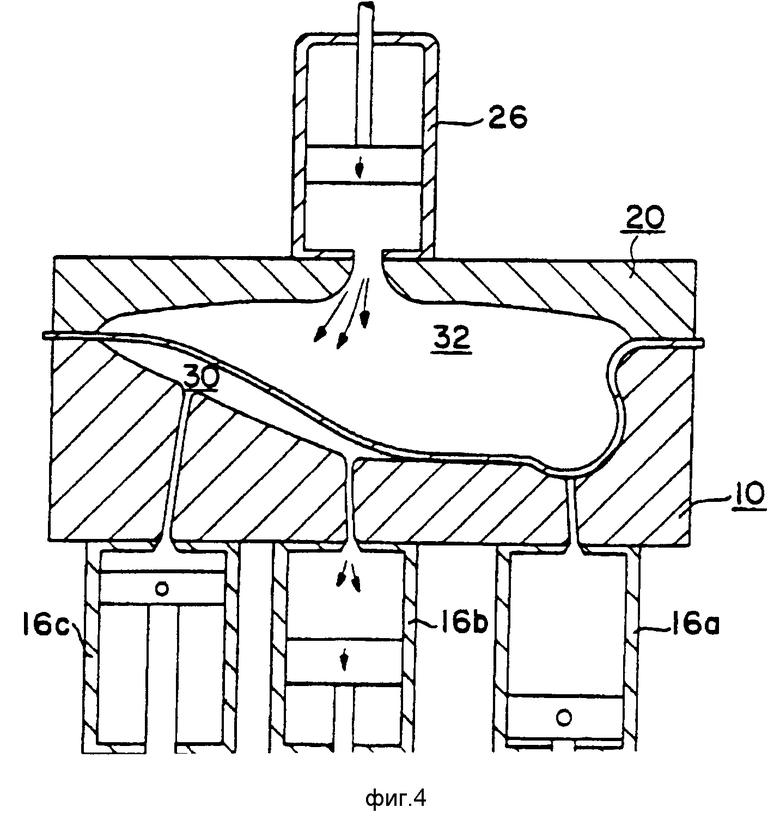

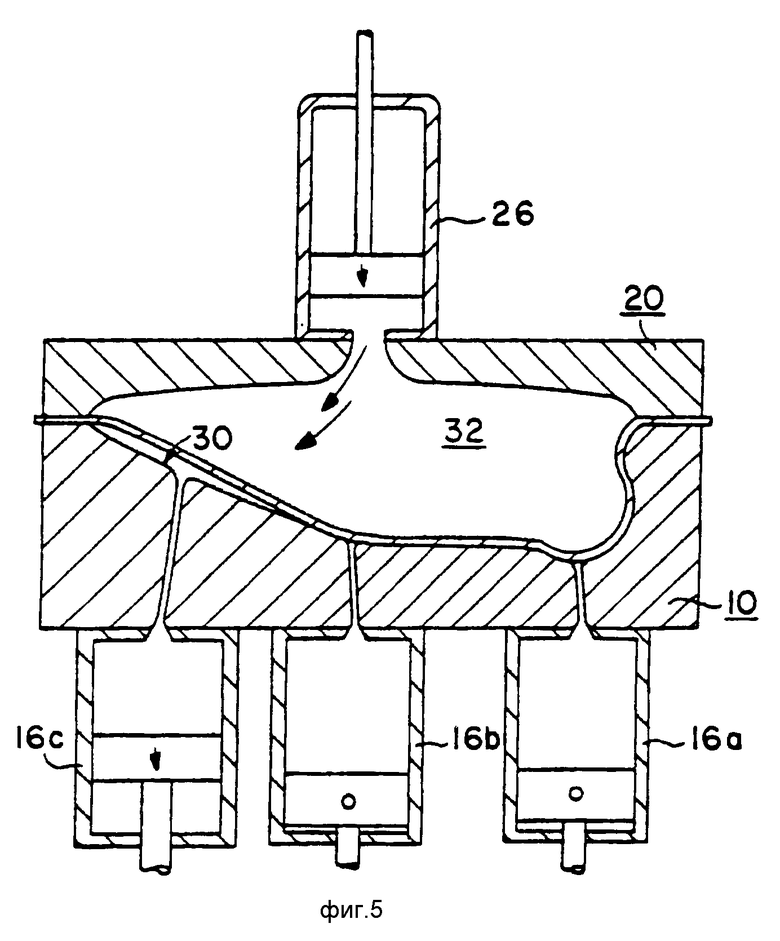

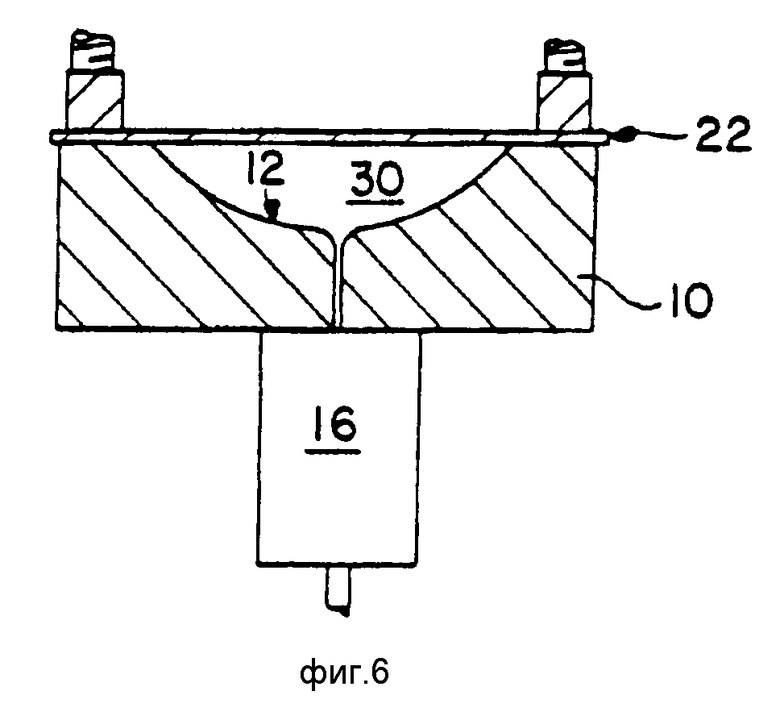

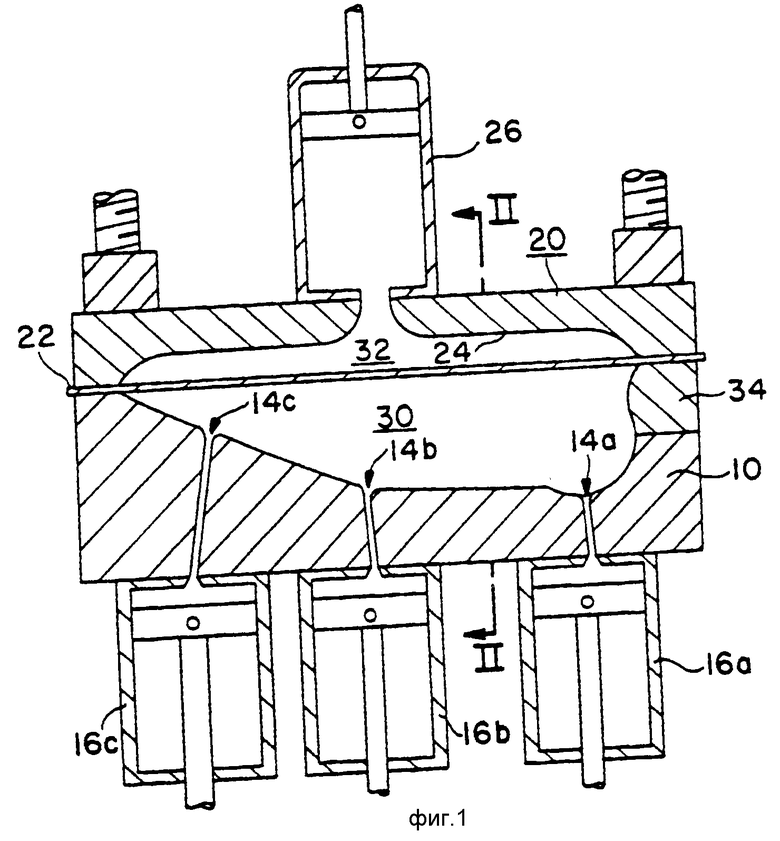

На фиг. 1 дан схематический вид сбоку устройства одного варианта воплощения настоящего изобретения с частью матрицы, показанного в разрезе для иллюстрации внутренней области до вытяжки; на фиг. 2 поперечное сечение устройства, показанного на фиг. 1, сделанное по линии 11 11; на фиг. 3 - изображение идентично фиг. 1, за исключением того, что оно иллюстрирует внутреннюю область сечения матрицы после начала операции вытяжки; на фиг. 4 изображение идентично фиг. 3, за исключением того, что оно иллюстрирует внутреннюю область сечения матрицы при дальнейшем развитии операции вытяжки; на фиг. 5 изображение идентично фиг. 4, за исключением того, что оно иллюстрирует внутреннюю область сечения матрицы непосредственно перед завершением операции вытяжки; на фиг. 6 схематический вид сбоку другого варианта воплощения устройства в соответствии с настоящим изобретением, иллюстрирующий полость матрицы, где необходим только один выходной канал вследствие простоты нижней части полости матрицы, и в котором используется только вязкий термопластичный полимер, располагаемый в полости матрицы.

Как показано на фиг. 1 4, устройство в одном варианте воплощения настоящего изобретения состоит из матрицы 10, имеющей нерегулярную полость 12. В нижней части матрицы 10 предусмотрены три узких канала 14a, 14b и 14c, которые простираются от нижней поверхности полости 12 сквозь корпус матрицы 10. Цилиндры обратного хода 16a, 16b и 16c соединены с нижней частью матрицы 10 так, чтобы внутренняя область цилиндра 16а соединялась с каналами 14a, 14b и 14c так, чтобы каналы 14a, 14b и 14c соединились, соответственно, цилиндрами 16a, 16b и 16c. Каждый цилиндр 16a, 16b и 16c является экструдирующей термопластичный полимер, положительно деформируемой, увеличивающейся камерой. Хотя конфигурация полости 12 не предназначена для изображения какого-либо конкретного изделия, она иллюстрирует множество конфигураций поверхности, которые могут быть сформированы в процессе одной операции и может представить, например, поддон картера двигателя.

Прижимной элемент 20 приспособлен для плотного прижатия к верхней части матрицы 10 с помощью, например, зажима или гидравлического пресса (не показано), плотно соединяющих эти детали друг с другом. Хотя это, как правило, не предпочтительно, прижимной элемент 20 может также захватывать и прижимать края заготовки тонколистового металла 22. Предпочтительно, оставлять края заготовки тонколистового металла 22 незакрепленными для избежания концентраций напряжений, которые возникают в процессе операции вытяжки. Прижимной элемент 20 состоит из массивного металлического корпуса, имеющего неглубокую полость 24 в нижней части поверхности, которая покрывает некоторую площадь, когда верхний торец полости 12 и матрица 10 соответственно сопрягаются друг и другом. Нагнетающий цилиндр 26, являющийся увеличивающейся камерой положительного смещения, экструдирующей другой термопластичный полимер, крепится к верхней части прижимного элемента 20 так, чтобы иметь внутреннюю связь с полостью 24 через канал 28. Для отдельного и избирательного приведения в действие всех цилиндров должно быть предусмотрено механическое или гидравлическое устройство (не показано).

Канал 28 может быть любого размера, достаточного для пропускания требуемого количества вязкого материала термопластичного полимера без недопустимой потери энергии. Каналы 14a, 14b и 14c должны быть достаточно велики, чтобы позволить вязкому материалу термопластичного полимера течь со скоростью, соответствующей программируемому отведению назад принимающих цилиндров 16a, 16b и 16c, но должны быть достаточно малы, чтобы позволять нижней поверхности полости 12 матрицы поддерживать сформированный лист без какого-либо значительного вытягивания листа в каналах.

В работе вязкий материал термопластичного полимера 30 размещается в полости 12, заполняя полость до ее верхней поверхности. Подобный материал термопластичного полимера 32 обеспечивается в цилиндре 16, полости 24 и канале 28. Затем заготовка тонколистового металла 22 размещается поверх матрицы 10 и после этого прижимной элемент 20 опускается на матрицу 10 с помощью не показанного средства, прочно удерживая сопрягающиеся поверхности по месту.

В альтернативном варианте можно размещать тонколистовой металл поверх пустой полости матрицы и затем вытягивать материал термопластичного полимера в полость путем отвода воздуха через канал отведения воздуха (не показан).

Чтобы начать процесс вытяжки в показанном варианте воплощения, одновременно приводятся в действие цилиндры 26 и 16a с тем, чтобы цилиндр 26 нагнетал материал термопластичного полимера 32 в полость 24, в то время, как цилиндр 16a с той же скоростью отводит материал термопластичного полимера 30 из полости 12. На этом этапе цилиндры 16b и 16c не приводятся в действие с тем, чтобы усилия, воздействующие на вытягиваемую заготовку тонколистового металла в полости 12, не были равномерными по верхней части полости 12. То есть, поскольку единственный приведенный в действие цилиндр, отводящий материал термопластичного полимера 30 из полости 12, находится на правой стороне полости 12 (как следует из чертежей) усилия, действующие для вытяжки заготовки тонколистового металла 22 в полости 12, естественно действуют на правой стороне полости 12. Действующие цилиндры графически иллюстрируются на фиг. 3 с помощью стрелок в цилиндрах 16a и 26, в то же время, как показано, стрелки отсутствуют в цилиндрах 16b и 16c, что указывает на то, что они еще не приведены в действие на этом этапе работы.

Для облегчения понимания описанного выше явления, необходимо осознать, что материал термопластичного полимера достаточной вязкости не будет строго работать подобно не ньютоновской текучей среде. Как описано выше, вход или выход материала термопластичного полимера в или из полости не будет вызывать увеличения или уменьшения равномерности давления материала по камере. Скорее всего, вход или выход материала термопластичного полимера из локализованной точки или области вызовет движение материала термопластичного полимера в локализованной области и, таким образом, будет влиять на большее изменение перепада давления, действующего на обрабатываемую деталь в окрестности точки входа или выхода. Наоборот, если в способе настоящего изобретения используют ньютоновскую текучую среду, т. е. жидкость или газ, точки входа и выхода текучей среды не будут значительными, поскольку такой вход или выход где-либо в системе будет изменять систему рисунков потока, по существу, равномерно и регулируемая деформация обрабатываемой детали не может быть выполнена.

После того, как значительная часть вытягивания или вытяжки была выполнена в правой стороне полости, приводится в действие цилиндр 16b, начнется отвод материала термопластичного полимера 30 из центральной части полости 12 и, соответственно, начнется вытягивание заготовки тонколистового металла 22 в направлении центральной части полости 12, в то время как правая сторона продолжает вытягиваться и растягиваться. На этом этапе цилиндры 16a и 16b должны отвести материал термопластичного полимера 30 из полости 12 с суммарной скоростью, равной скорости, с которой цилиндр 26 экструдирует материал термопластичного полимера 32 в полость 24. Такое изменение в работе будет растягивать и вытягивать заготовку тонколистового металла 22 по нижней части полости 12 увеличено в направлении центра полости. Материал термопластичного полимера 32 будет создавать давление во всех направлениях и будет соответственно вытягивать тонколистовой металла в частях поднутренний полости 12, как показано в месте поднутрения 34. Если такая часть поднутрения предусмотрена в полости матрицы, матрицу придется делать с отделяемой частью, например частью 10a, чтобы такая часть могла быть удалена, чтобы дать возможность изъятия вытянутого изделия после того, как оно сформировано.

Когда заготовка тонколистового металла 22 полностью вытянута в нижней правой стороне полости, как иллюстрируется на фиг. 4, цилиндр 16a отключается, а цилиндр 16c вводится в действие. Он будет отводить материал термопластичного полимера 30 из левой стороны полости и соответственно вытягивать заготовку тонколистового металла 22 в направлении левой стороны как и прежде, цилиндры 16b и 16c должны отводить материал термопластичного полимера 30 с той же скоростью, с которой цилиндр 26 экструдирует материал термопластичного полимера 32 в полость 24. Когда заготовка тонколистового металла 22 принята, как необходимо, форму в нижней части полости 12 поверх канала 14b, цилиндр 16 отключается, в то время как цилиндр 16c продолжает работать один, отводя материал термопластичного полимера 30 до тех пор, пока тонколистовой металл, как требуется, полностью не сформируется на левой стороне в полости 12. В этой точке операция вытяжки завершается и прижимной элемент 20 удаляют с матрицы 10. После этого вытянутую форму тонколистового полимера извлекают из полости 12 и удаляют материал термопластичного полимера 32.

В качестве альтернативы описанного выше варианта воплощения, в котором последовательность отвода материала изменяется от одного канала к следующему, подобный результат может быть достигнут путем одновременного отвода материала через все выходные каналы, но с разными скоростями откачивания. Например, указанная выше последовательность деформации обрабатываемой детали может быть выполнена с помощью одновременного отвода материала 30 через все три выходных канала 14a, 14b, 14c, но сначала используя большую скорость отвода через канал 14a и последовательно увеличивая скорость отвода через канал 14b и т. далее.

Что касается материала термопластичного полимера, нет особых ограничений при выборе приемлемого материала, предусматриваемый материал является материалом, который имеет высокую вязкость, достаточную для обеспечения значительного перепада давления между областями смежных каналов 16 и где либо еще в полости. Если материал является слишком текучим, будет иметь место наибольшее регулирование перепада давления в пределах полости при небольшой или без способности регулирования вытягивания обрабатываемой детали.

Полисилоксаны, особенно полимеры боросилоксана, являются, в общем, предпочтительными в том отношении, что они проявляют очевидное увеличение вязкости при приложении напряжения сдвига, не имеют адгезии к большинству металлов, легко очищаются от отформованных поверхностей и имеют легко контролируемые вязкости, которые могут быть отрегулированы путем введения пластифицирующих наполнителей (силиконовых масел), или наполнителей, придающих жесткость, например, двуокись кремния, диатомовая земля, цеолиты и тому подобное. Вязкость также, безусловно, чувствительная к температуре. Могут быть использованы другие термопластичные полимеры, например, низкомолекулярные легированные полимеры, включающие, например, полиолефины, т.е. полиэтилен, полипропилен, полибутен, и тому подобное, полиэфиры, например, полиэтиленоксиды, термопластичные эластомеры, включающие в себя полимеры этилен-пропилена, термопластичные полиуретаны и тому подобное.

Хотя приведенный пример является только иллюстрацией только одного варианта воплощения функционирования способа, он является пояснением множества процессов. В зависимости от геометрии вытягиваемой формы и свойств тонколистового металла, последовательность приведения в действие цилиндров 16a, 16b и 16c может при желании быть изменена для выполнения вытягивания тонколистового металла, и таким образом, позволит избежать чрезмерной вытяжки и разрыва. Например, в варианте воплощения, показанной на фиг. 1 5, можно увидеть, что заготовка тонколистового металла должна быть вытянута в большой степени, как показано, на правой стороне полости. Соответственно более равномерное вытягивание может быть выполнено при начале отвода теромпластичного полимера на правой стороне полости 12 с тем, чтобы больший участок тонколистового металла был доступен для вытягивания во время получения этой большой глубины. Как только тонколистовой металл сформован около боковой полости, как сначала имеет место на правой стороне показанного варианта воплощения, силы трения между тонколистовым металлом и стенкой полости будут препятствовать дальнейшему вытягиванию корпуса формуемого металла. Следовательно, дальнейшее вытягивание тонколистового металла по дну полости 12 и в левом нижнем углу будет иметь место только в части тонколистового металла еще не сформованной около стенки полости. Если бы в приведенном выше примере было бы использовано обратное программирование отвода, начиная с левой стороны, где вытяжка имеет меньшую глубину, то была бы большая разность в толщине стенки слева направо. Очевидно, что с помощью соответствующего программирования отвода и/или нагнетания материала вытягивание обрабатываемой детали может тщательно регулироваться для выполнения любой степени вытягивания, как требуется в различных частях пресс-формы. Когда полость умеренно равномерна на обеих сторонах или вокруг, обычно будет желательно начать отвода материала термопластичного полимера из центра полости. На самом деле, как показано на фиг. 6, если нет представляющих интерес низких углов, может быть достаточно единая откачка из центра. Поскольку между материалом термопластичного полимера и тонколистовым металлом имеется небольшая сила трения, как на поверхности раздела между обычным пуансоном и тонколистовым металлом при идеальной последовательности отвода материала из полости при идеальной последовательности отвода материала из полости будет вытягиваться столько тонколистового металла, сколько возможно в полости прежде, чем он сформируется около боковой стенки полости. Соответственно, с помощью этого способа может быть выполнено гораздо более однородное вытягивание.

Действительное число необходимых выходных каналов из полости матрицы может значительно изменяться в зависимости от природы самой полости и требуемой степени регулирования отвода материала термопластичного полимера. Если дно полости матрицы состоит из большой горизонтальной плоской поверхности, то может быть необходимо обеспечить большое число выходных каналов, чтобы гарантировать то, что материал термопластичного полимера не захватывается между поверхностью матрицы и тонколистовым металлом, приводя к искривлению вытягиваемой конфигурации. Необходимо отметить, что в варианте воплощения, показанном на фиг. 1 5, используют только три выходных канала 14, главным образом, вследствие узости дна, как показано на фиг. 2, и значительного уклона, который значительно облегчает отвод материала термопластичного полимера без какой-либо значительной возможности захватывания материала в полости. Если размер ширины, как показано на фиг. 2, больше и/или дно более плоское, то для гарантирования полного отвода материала из полости по ширине каждого места 14a, 14b и 14c придется предусмотреть два или возможно более выходных каналов. С другой стороны на фиг. 6 иллюстрируется ситуация, когда достаточен только один выходной канал.

Хотя в варианте воплощения, приведенном на фиг. 1 5, показан только один входной цилиндр 26 и канал 28, должно быть очевидным, что когда необходимо или желательно лучше регулировать вытягивание обрабатываемой детали из тонколистового металла и когда конструкция полости пресс-формы это гарантирует, может быть предусмотрено множество входных каналов 28 с соответствующими цилиндрами 26. Для некоторых случаев применения может быть желательным обеспечение множества каналов нагнетания при только одном канале отвода или даже возможно использование отсутствия отвода материала, посредством чего только нагнетаемый материал деформируется тонколистовой металл. Путем избирательного программирования либо одного, либо обоих входного материала и выходного материала с помощью различных каналов одновременно при различии скоростей цилиндров нагнетания и отвода, обрабатываемая деталь из тонколистового металла может быть регулируемо вытянута в полости пресс-формы в практически любой требуемой последовательности. Это позволяет обеспечить высокую эксплуатационную гибкость в работе для обеспечения равномерной толщины или регулируемой неоднородности толщины стенки.

В дополнение к приведенным выше рассуждениям, адресованным способу, приведенному в качестве примера, в зависимости от производимого изделия и используемого тонколистового металла с выгодой может быть использовано множество других модификаций и вариантов воплощения. Например, в зависимости от размера и геометрии полости 12 может быть предусмотрено любое число каналов 14 и связанных с ними цилиндров 16. Для неглубоких, умеренно однородных полостей, может быть достаточен только один канал 14 и цилиндр 16. Такая ситуация иллюстрируется на фиг. 6.

Необходимо также отметить, что в тех случаях применения, в которых используют множество каналов 14 и цилиндров 16, не всегда будет необходимо отводить материал термопластичного полимера 30 последовательно из полости 12 при условии, что одновременное вытягивание тонколистового металла может быть выполнено без такого последовательного отвода. Размещение цилиндров относительно матрицы 10 и прижимного элемента 20 или соединительных деталей также может изменяться при условии, что они не создают помех полостям.

В тех случаях применения, когда используют труднообрабатываемые металлы, указанные выше преимущества способа настоящего изобретения позволят в большей степени деформировать металл, чем способы предшествующего уровня техники, поскольку вытягиванию подвергается вся площадь поверхности листа. Кроме того, как указано выше, давления двух материалов могут быть повышены до точки, в которой обрабатываемая деталь подвергается значительному гидростатическому давлению, достаточному для придания материалу исключительно высокой пластичности. В таких случаях даже труднообрабатываемые металлы могут быть подвергнуты исключительно высоким степеням деформации без риска разрыва или растрескивания обрабатываемой детали.

В других вариантах воплощения может быть отсутствие необходимости применения материала термопластичного полимера, действующего на обе поверхности тонколистового металла. Например, когда тонколистовой металл имеет высокую степень пластичности и/или глубина умеренно мала, верхний материал 32 может дозироваться, позволяя атмосферному давлению воздуха вытягивать тонколистовой металл в полости 12, когда материал термопластичного полимера 30 программно отводится от полости 12. В альтернативном варианте может быть использовано реверсирование, посредством чего для вытягивания тонколистового металла в пустой полости матрицы используют только верхний поступающий материал. Пример такой ситуации иллюстрируется на фиг. 6, когда полость матрицы является неглубокой. В этом варианте воплощения полость матрицы должна иметь вентиляционные каналы в окружающую среду или вакуум и по меньшей мере два канала для разностного и программируемого введения материала на фиг. 6. Должно быть очевидным, что без отклонения от духа настоящего изобретения может быть использовано множество других вариантов воплощения или модификаций.

Ввиду указанного выше, должно быть очевидным, что возможные модификации и варианты воплощения настоящего изобретения являются очень гибкими в эксплуатации и измененными для обеспечения вытяжки листовой обрабатываемой детали в матрице, растягивания и вытягивания листа в любой требуемой последовательности и направлении, как необходимо, чтобы оптимизировать его способность к вытяжке, и согласования с матрицей.

Хотя указанный выше способ описан для формования заготовок тонколистового металла, также настоящий способ может быть применен для вытяжки листовых материалов, термопластичных полимеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕОБРАЗНОГО ФОРМОВАННОГО ИЗДЕЛИЯ | 2017 |

|

RU2699437C1 |

| ИНСТРУМЕНТ ДЛЯ ШТАМПОВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ИЗДЕЛИЯ | 2012 |

|

RU2608866C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ШТАМПОВКОЙ | 2014 |

|

RU2666805C2 |

| ШТАМПОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО КОНСТРУИРОВАНИЯ | 2016 |

|

RU2688112C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОЛИСТОВЫХ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ И ПУАНСОН ПЛУНЖЕРНОГО ПРЕССА | 1993 |

|

RU2042452C1 |

| КАТУШКА, УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КАТУШКИ И СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ | 2013 |

|

RU2611723C2 |

| ДВУХРОТОРНЫЙ УЗЕЛ ДЛЯ ПЕРЕДАЧИ УСИЛИЯ НА ВАЛ | 2013 |

|

RU2627252C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| ПАНЕЛЕОБРАЗНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2702671C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАДНИКА ЗАГОТОВКИ ВЕРХА ОБУВИ | 1989 |

|

RU2014791C1 |

Способ для формирования листового материала вытяжкой его в полости матрицы (12), при использовании потока материала вязкого термопластичного полимера, экструдируемого против листа (22) и/или экструдируемого из полости матрицы (12) через множество каналов (14a, 14b и 14c) и программируемого изменения экструзии материала, чтобы вынудить листовой материал регулируемо вытягиваться в полости и принимать заданную форму. 5 з.п. ф-лы, 6 ил.

| SU, авторское свидетельство, 156922, кл.B 21D 26/02, 1963. |

Авторы

Даты

1997-11-20—Публикация

1991-10-30—Подача