Изобретение относится к вращающемуся инструменту для черновой обработки поверхностей, например, для удаления ржавчины со стальных плит, механической обработки сварных швов перед наплавлением в шов дополнительного металла, шлифовки бетонных поверхностей, удаления краски и т.д.

Известны вращающиеся инструменты такого рода, в которых имеются режущие элементы с твердосплавными вставками, расположенными на концах более или менее эластичных проволок, закрепленных на корпусе (патенты ФРГ N 2652716, Франции 718874, США N 1633274, N 3958294, N 4183113 и PCT/SE 86/00307).

Недостатком таких инструментов является то, что помимо наблюдающейся во многих случаях плохой способности к удалению материала и ограниченной износостойкости, эти проволоки обрабатываются и куски проволоки могут выбрасываться с большой силой, что чревато для персонала опасностью получения травм.

Наиболее близким техническим решением к изобретению является инструмент, содержащий установленный с возможностью вращения эластичный корпус, несущий закрепленные в нем и выступающие относительно периферии режущие элементы (а. с. 412883, кл. B 24 D 13/06, 1974 г.).

Техническим результатом изобретения является создание вращающегося инструмента, который по сравнению с существующими обладает очень высокой способностью к удалению материала, а его элементы с рабочими твердосплавными вставками закреплены таким образом, что существует лишь очень незначительная опасность того, что в процессе эксплуатации крепление металлических деталей может ослабнуть и они будут выброшены наружу.

Это достигается за счет того, что эластичный корпус выполнен в виде диска, установленного с возможностью упругого прогиба в осевом направлении, и инструмент дополнительно снабжен выполненными в виде стержней, вмурованных в эластичный корпус, держателями, на концах которых закреплены режущие элементы, выполненные в виде твердосплавных вставок, при этом последние установлены с возможностью следования прогибам диска, возникающим под действием нагрузок.

Предпочтительно, чтобы держатели были выполнены жесткими.

Предпочтительно также, чтобы держатели были закреплены в эластичном корпусе при инжекционном прессовании последнего.

Кроме того, держатели могут быть выполнены в виде полых штанг и на наружном конце каждой из них могут быть закреплены режущие элементы.

Согласно еще одному варианту осуществления изобретения, полые штанги вмурованы в эластичный корпус во время инжекционного прессования таким образом, чтобы материал этого корпуса имел возможность проникать внутрь полых штанг.

В соответствии с другим вариантом, на каждой из штанг может быть выполнена продольно расположенная щель, которая позволяет закреплять режущие элементы в штангах припоем.

В соответствии с еще одним вариантом осуществления изобретения, режущие элементы могут быть закреплены в штангах посредством зажима.

Кроме того, на конце каждой из штанг может быть выполнено раззенкованное углубление, и режущий элемент может быть закреплен в указанном углублении путем обжатия.

В еще одном варианте осуществления изобретения режущие элементы выполнены конической формы и основанием установлены в указанных углублениях.

Кроме того, корпус может быть выполнен зубчатой формы, а режущие элементы могут быть закреплены на вершине зубьев. На валу может быть дополнительно установлен, по меньшей мере, один корпус.

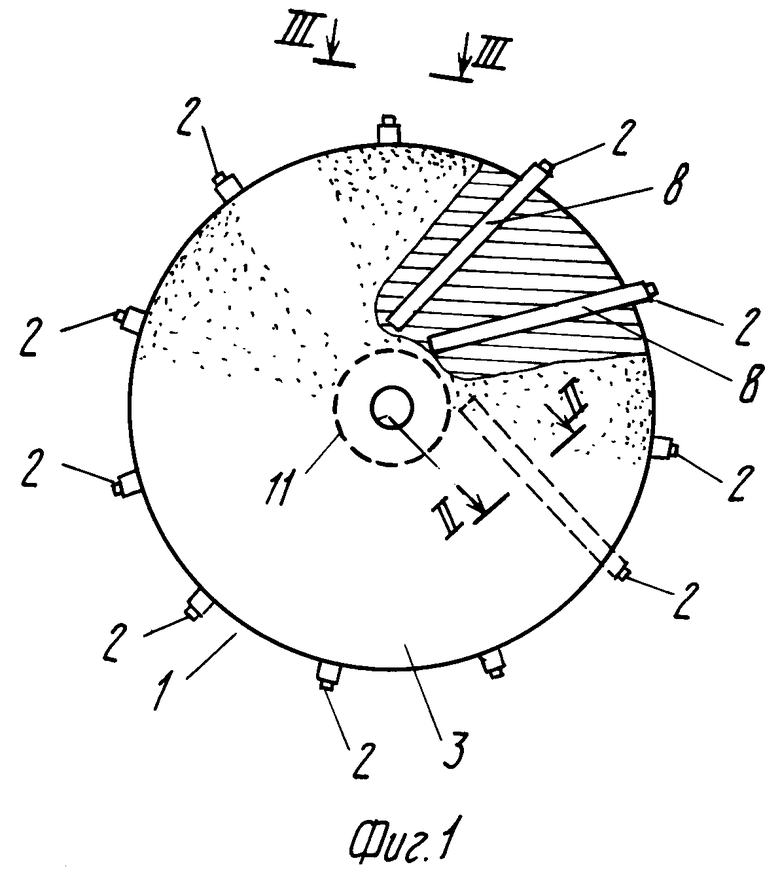

На фиг. 1 представлен вид сверху с частичным вырывом, показывающий вращающийся инструмент в соответствии с изобретением,

на фиг. 2 вид в разрезе того же инструмента в направлении II-II на фиг. 1,

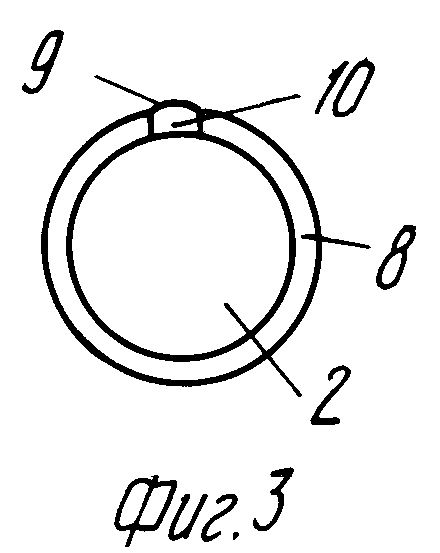

на фиг. 3 вид с торца на твердосплавную вставку, представляющую собой часть инструмента, в направлении III-III на фиг. 1,

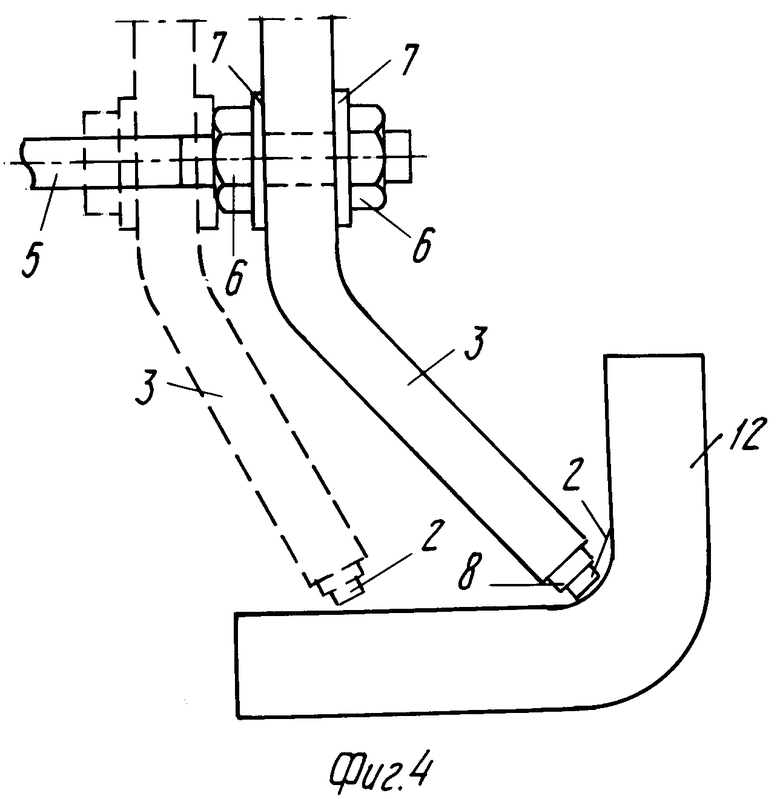

на фиг. 4 вид в перспективе инструмента, показывающий приспособляемость формы инструмента в конкретном примере использования,

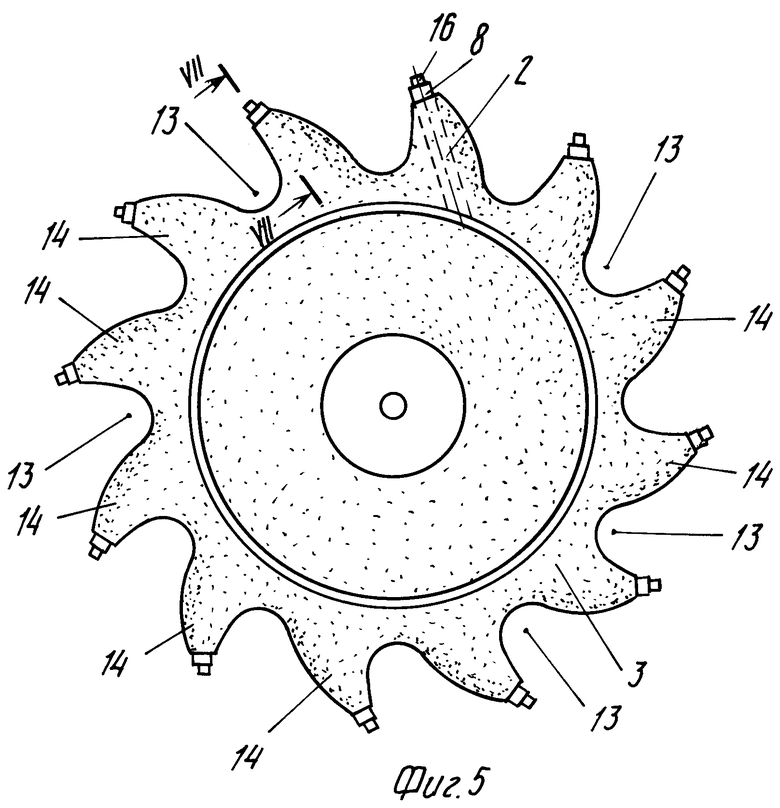

на фиг. 5 вид сверху, показывающий вращающийся инструмент в соответствии с изобретением в другом варианте его осуществления,

на фиг. 6 вид в разрезе в увеличенном масштабе в направлении VI-VI на фиг. 5, иллюстрирующий одну операцию при изготовлении узлов твердосплавных вставок, входящих в состав инструмента,

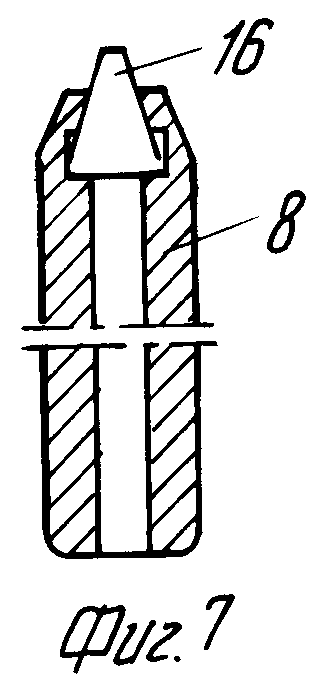

на фиг. 7 аналогичный вид в разрезе, иллюстрирующий следующую операцию.

На фиг. 1 показан вращающийся инструмент, содержащий корпус 1, установленный с возможностью вращения, по окружности которого расположен ряд элементов 2 со вставками, например, из твердого сплава. Корпус 1 выполнен в виде диска 3, установленного с возможностью упругого прогиба в осевом направлении и изготовленного из эластичного материала, например, эластомера.

Диск 3 корпуса имеет центральное отверстие 4, которым он надевается на выполненный с возможностью вращения вал 5 и на котором он соответствующим образом жестко закреплен, например, с помощью гаек 6 между двумя жесткими опорными шайбами 7, изготовленными из металла. Вал может вращаться при помощи ручной машины (на чертеже не показана), например, обычной дрели, в патроне которой закрепляется вал 5.

Элементы 2 с твердосплавными вставками выполнены в виде коротких штырей, каждый из которых удерживается на конце держателей 8, выполненных в виде стержней, которые вмуровываются с обеспечением практически спицеобразного их расположения в диск 3 корпуса, как показано на фиг. 1 и 2.

На фиг. 3 показано, как в первом варианте выполнения узлов твердосплавных вставок элементы 2 с твердосплавными вставками могут быть выполнены в виде коротких штырей, припаиваемых на свободный конец полой штанги, образующей соответствующий стержневидный держатель 8 и имеющий продольно расположенную щель 9. Более конкретно, элементы 2 с твердосплавными вставками закрепляются на концах соответствующих полых штанг 8 кусочком припоя 10, вводимого в щель 9 полой штанги.

Полые штанги 8 выступают над окружностью диска 3 корпуса на незначительную часть своей длины, приблизительно соответствующую длине элемента 2 с твердосплавной вставкой. Длина полых штанг 8 не должна быть такой, чтобы внутренние их концы были зажаты между опорными шайбами 7, наружная окружность которых показана на фиг. 1 пунктирной линией 11. Таким образом, полые штанги не имеют жесткого крепления относительно вала 5, обеспечивая возможность прогиба и имея возможность следовать прогибу диска 3 корпуса, возникающему при таком применении инструмента, которое показано на фиг. 4. Как видно на фиг. 4, инструмент применяется для обработки поверхности угловой заготовки 12, причем диск ступицы прогибается под воздействием приложенной к нему силы.

Стержневидные держатели 8 со смонтированными в них элементами 2 с твердосплавными вставками вмуровываются в диск 3 корпуса в процессе инжекционного прессования последнего. В случае, когда держатели 8 представляют собой полые штанги с щелью, показанные на фиг. 2 и 3, материал диска корпуса будет заполнять внутреннее пространство полых штанг во время инжекционного формования, что показано на фиг. 2, причем продольные щели 9 тогда обеспечивают также легкость выхода воздуха из внутреннего пространства полых штанг при заполнении. Этим обеспечивается повышенная безопасность крепления полых штанг, что практически исключает такую их поломку, при которой возникает опасность выброса отдельных их кусков во время работы. Фактически крепление усиливается дополнительно во время работы благодаря радиальному растяжению эластичного диска 3, возникающему под действием центробежной силы, в результате чего диск становится тоньше, а это в свою очередь вызывает зажимание полых штанг материалом диска практически в осевом направлении.

На фиг. 5 диск 3 имеет периферийные выемки 13 между элементами 2 с твердосплавными вставками, в результате чего в материале диска образуются зубовидные части 14, в которые вмурованы элементы 2, 8 с твердосплавными вставками. В результате применения такой конструкции при вращении инструмента усиливаются вибрации каждого элемента 2 с твердосплавной вставкой в периферийном направлении, а также возникают короткие перемещения в направлении длины элементов с твердосплавными вставками. Это приводит к тому, что каждый элемент с твердосплавной вставкой наносит какое-то ограниченного число ударов в поверхность обрабатываемой заготовки за каждый оборот инструмента, в типичном практическом случае порядка 4 ударов, что наблюдается также и в варианте осуществления изобретения в соответствии с фиг. 1.

На фиг. 6 и 7 стержневидный держатель 8 выполнен в виде полой штанги, хотя она и не имеет щели. С одного конца этой полой штанги 8 имеется раззенкованное углубление 15 под элемент 2 с твердосплавной вставкой, который в данном случае выполняется на конус, сходящийся в направлении твердосплавной вставки 16.

Работа осуществляется следующим образом.

Элемент 2 с твердосплавной вставкой устанавливают на свое место в раззенкованном углублении 15. Затем периферийную стенку раззенкованного углубления обжимают в направлении конической поверхности элемента 2 с твердосплавной вставкой. В результате этого стенка раззенкованного углубления удерживает элемент 2 в надежно закрепленном положении благодаря взаимодействию стенки раззенкованного отверстия и конической поверхности элемента 2. Показав себя на практике совершенно надежным в отношении предотвращения ослабления крепления элемента 2 с твердосплавной вставкой во время работы, упомянутое контактное взаимодействие обеспечивает тем не менее легкость выхода воздуха через раззенкованное углубление 15 по мере заполнения внутреннего пространства полой штанги 8 формовочным материалом во время вмуровывания узлов рабочих твердосплавных вставок в процессе инжекционного прессования.

В одном из примеров практической реализации инструмента в соответствии с изобретением согласно варианту его осуществления, показанному на фиг. 5-7, полая штанга 8 имеет длину 33 мм, а элемент 2 с твердосплавной вставкой имеет длину 5,8 мм. Диаметры элемента 2 по его верху и основанию составляют, соответственно, 1,8 мм и 2,5 мм. Относительные размеры элемента с твердосплавной вставкой и диска 3 выявляются посредством сопоставления длины элемента 2, показанного пунктирными линиями, и диаметра диска 3.

В определенных областях практического применения может быть целесообразным крепление двух и более дисков 3 корпуса на одном и том же валу 5, как показано пунктирными линиями на фиг. 4, в результате чего получают инструмент, имеющий увеличенную протяженность в осевом направлении. В отличие от того, что показано на фиг. 4, нет никакой необходимости располагать эти диски корпуса на каком-либо расстоянии один от другого, их можно установить на валу впритык друг к другу между двумя общими крепежными шайбами 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВОРОТНАЯ РЕЖУЩАЯ ВСТАВКА | 1993 |

|

RU2104126C1 |

| СВЕРЛО | 1993 |

|

RU2105640C1 |

| Устройство для образования щелей на стенках шпуров | 1987 |

|

SU1557317A1 |

| Устройство для выполнения борозд в шпурах горных пород | 1983 |

|

SU1099040A1 |

| ПЛАСТИНА-СКРЕБОК ДЛЯ ИНСТРУМЕНТА, ТАКОГО, КАК ВАЛИК | 1994 |

|

RU2114744C1 |

| ИНСТРУМЕНТ ДЛЯ ВЫПОЛНЕНИЯ ПРОФИЛЬНЫХ НАДРЕЗОВ В ШПУРАХ | 2014 |

|

RU2555964C1 |

| МОДУЛЬНОЕ БУРОВОЕ ДОЛОТО С НЕПОДВИЖНЫМИ РЕЖУЩИМИ ЭЛЕМЕНТАМИ, КОРПУС ДАННОГО МОДУЛЬНОГО БУРОВОГО ДОЛОТА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2432445C2 |

| БУРОВЫЕ ДОЛОТА НА ОСНОВЕ КОМПОЗИТА "МАТРИЦА-ЧАСТИЦЫ" С ТВЕРДОСПЛАВНЫМ УПРОЧНЕНИЕМ И СПОСОБЫ ИЗГОТОВЛЕНИЯ И РЕМОНТА ТАКИХ ДОЛОТ С ИСПОЛЬЗОВАНИЕМ ТВЕРДОСПЛАВНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2457281C2 |

| Сборная резьбообразующая плашка | 2015 |

|

RU2623535C2 |

| ПОВОРОТНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ, СОДЕРЖАЩИЙ КОНСТРУКЦИЮ ДЛЯ РЕГУЛИРОВКИ ОСЕВОГО ПОЛОЖЕНИЯ | 2016 |

|

RU2707843C1 |

Использование: изобретение относится к области изготовления абразивного инструмента. Сущность изобретения: вращающийся инструмент содержит ступицу, закрепляемую с обеспечением возможности ее вращения, по окружности которой располагается ряд элементов (4) с рабочими твердосплавными вставками. Ступица представляет собой одну эластичную ступичную секцию (6), имеющую практически дисковую форму и способную к упругому прогибу в осевом направлении, а элементы (4) с рабочими твердосплавными вставками располагаются на концах стержневидных держателей (16), которые вмуровываются в ступичную секцию (6). 11 з.п. ф-лы, 7 ил.

| 1972 |

|

SU412883A1 |

Авторы

Даты

1997-11-20—Публикация

1992-01-29—Подача