Изобретение относится к металлообработке изделий, а также к поворотным вставкам для выполнения операций обработки канавок.

Известна поворотная режущая вставка для операций обработки канавок, имеющая в основном треугольную форму и ограниченная верхней и нижней поверхностями, при этом каждый угол вставки имеет выступ с главной режущей кромкой, расположенной преимущественно перпендикулярно направлению подачи, и двумя вспомогательными кромками [1].

Однако известная треугольная поворотная вставка для расточных операций имеет форму, для которой требуется относительно много дорого твердого сплава, рассчитанного на единицу полезной длины режущей кромки. Она не подходит к стандартным типам державок для многокранных поворотных вставок и не имеет формы, удобной для ее совместного использования с другими вставками.

Техническим результатом настоящего изобретения является создание такой формы поворотной вставки, для которой требуется довольно ограниченное количество твердосплавного материала, и в то же время такой формы, при которой вставка точно совпадает со стандартным типом инструментодержателя.

Другим техническим результатом настоящего изобретения является создание такой вставки, которая становится удобной для выполнения операций канавок с удержанием в державке, которая несет также инструмент для отрезания в направлении, главным образом перпендикулярном операции обработки канавок, осуществляемой поворотной вставкой согласно изобретению.

Технический результат настоящего изобретения достигается за счет того, что в поворотной режущей вставке для операций обработки канавок, имеющей в основном треугольную форму и ограниченной верхней и нижней поверхностями, при этом каждый угол вставки имеет выступ с главной режущей кромкой, расположенной преимущественно перпендикулярно направлению подачи, и двумя вспомогательными кромками, согласно изобретению,упомянутые вспомогательные кромки расположены так, что они сходятся в направлении подачи, при этом на каждом выступе часть передней поверхности выполнена в виде скошенной грани, которая, по меньшей мере, частично выступает над верхней поверхностью вставки, при этом задняя грань главной режущей кромки выполнена с высотой, которая равна или меньше высоты вставки.

Задняя грань главной режущей кромки может быть расположена под углом относительно верхней поверхности вставки.

На выступах со стороны нижней поверхности вставки может быть выполнена наклонная поверхность, расположенная под тупым углом к задней грани главной режущей кромки и ограниченная кромками, параллельными главной режущей кромке.

В вставке может быть выполнено центральное отверстие, предназначенное для взаимодействия с зажимным устройством и расположенное перпендикулярно верхней и нижней поверхностям вставки.

Высота выступов может составлять 30-50% высоты вставки.

Часть передней поверхности может быть расположена ниже верхней поверхности вставки, а длина выступа в направлении подачи составлять 30-40% от длины главной режущей кромки.

Одна из вспомогательных кромок может быть расположена под углом 10-30o к направлению подачи, а вторая - параллельно направлению подачи.

Форма вставки может быть выполнена такой, что воображаемый описанный треугольник касается одной из вершин выступа.

Главная режущая кромка может быть расположена под углом к прямой, перпендикулярной к направлению подачи, причем угол может составлять 0,5-2o.

На главной режущей кромке и одной из вспомогательных кромок на части передней поверхности, выступающей над верхней поверхностью вставки, могут быть выполнены грани с отрицательным передним углом.

На передней части поверхности может быть выполнена третья грань с отрицательным передним углом, расположенная между упомянутыми гранями с отрицательным передним углом, относящимся к главной и вспомогательной режущим кромкам.

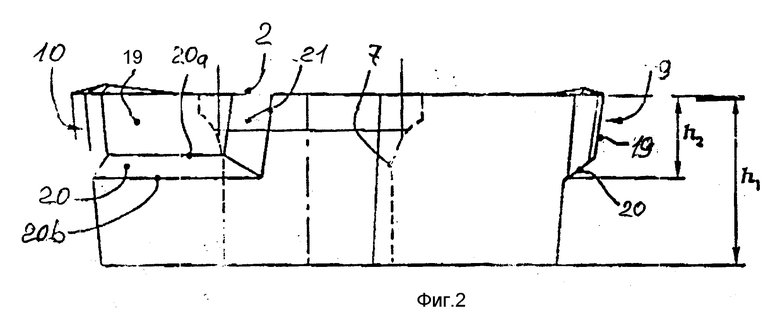

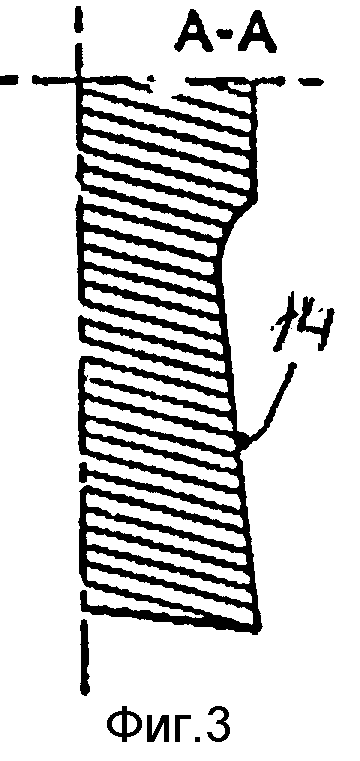

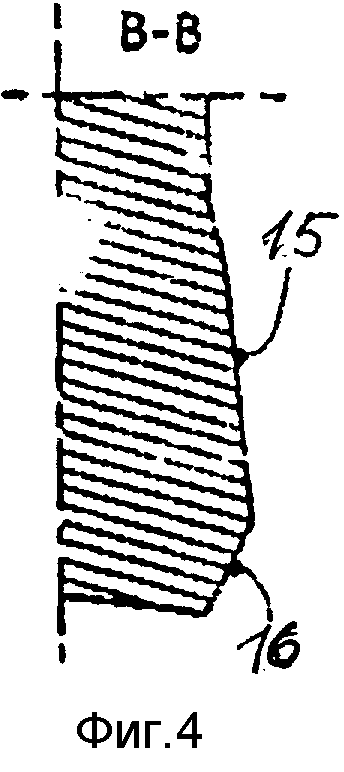

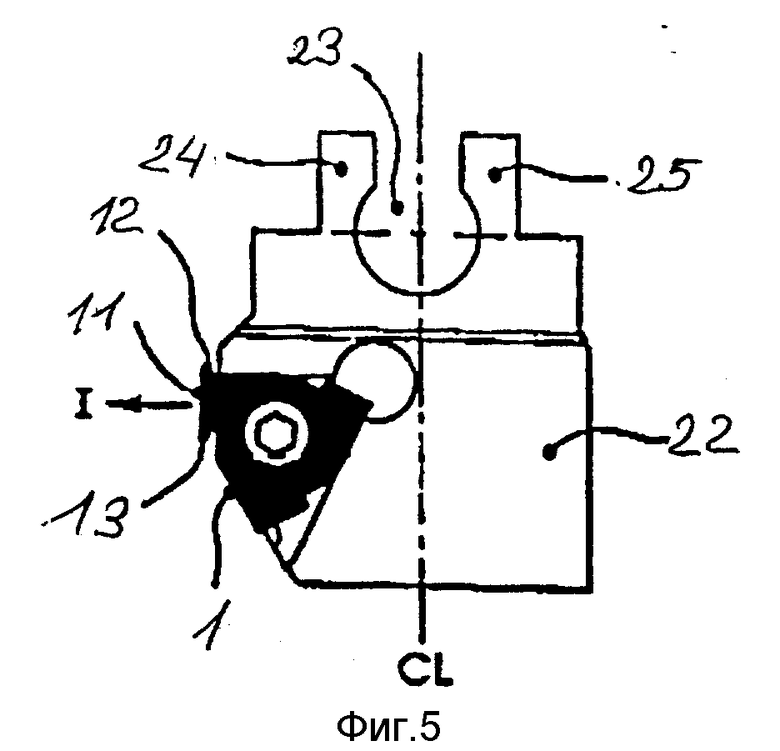

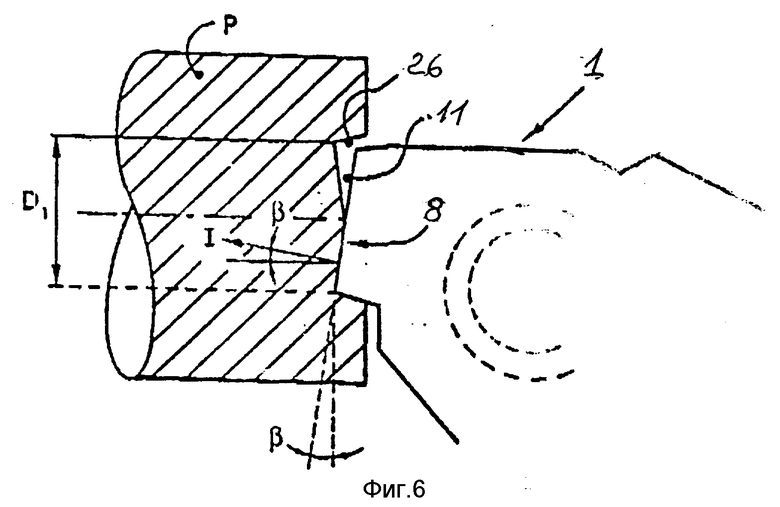

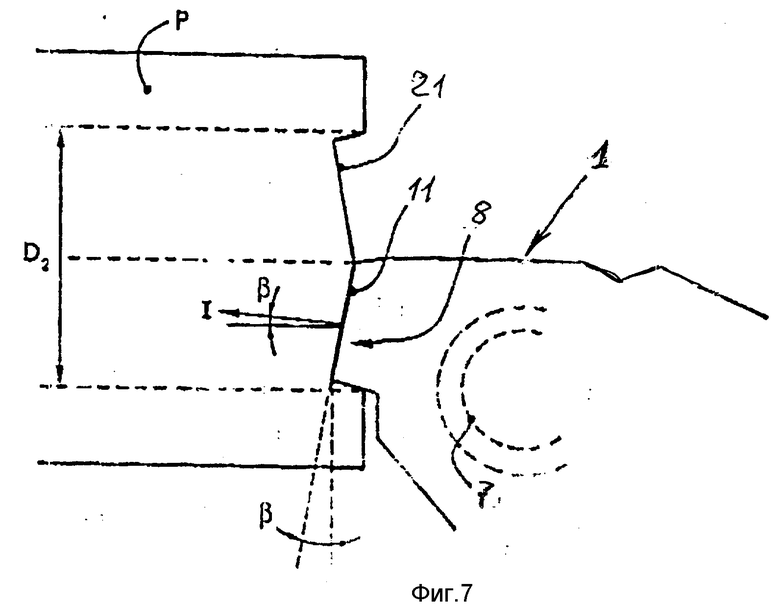

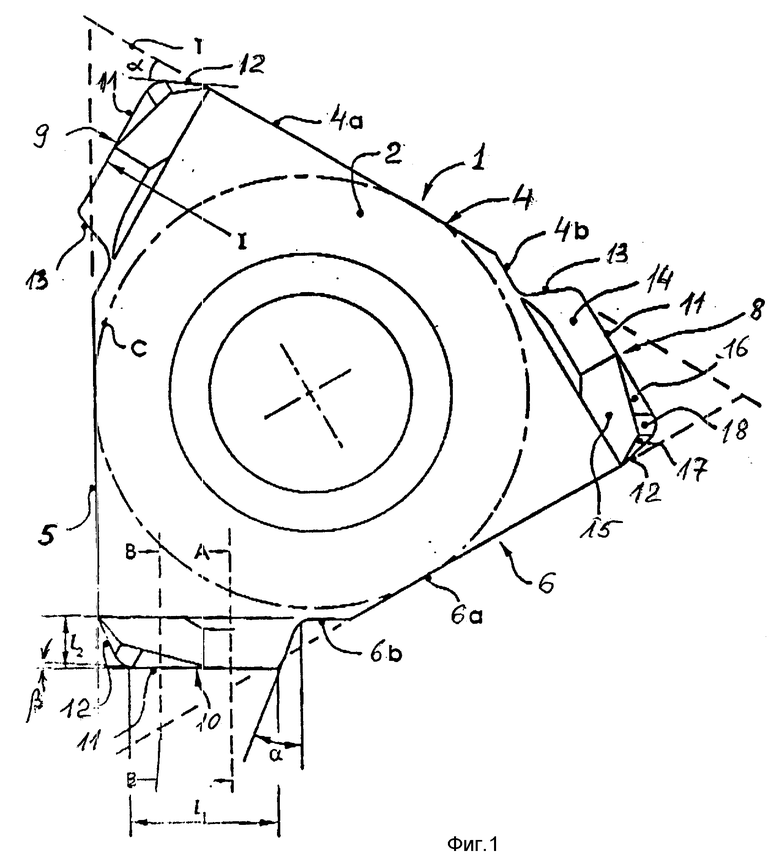

На фиг. 1 представлена вставка,вид сверху; на фиг. 2 - то же, вид сбоку; на фиг. 3 - сечение по А-А на фиг. 1; на фиг. 4 - сечение по В-В на фиг. 1; на фиг. 5 - вид сверху части станка, оснащенного вставкой согласно настоящему изобретению; на фиг. 6 - соединение инструмента с заготовкой; на фиг. 7 - соединение инструмента с другой заготовкой.

Вставка 1, представленная на фиг. 1, 2 и 3, содержит верхнюю поверхность 2, плоскую параллельную и противолежащую ей нижнюю поверхность 3 и три идентичные боковые поверхности 4, 5 и 6, соединяющие между собой верхнюю и нижнюю поверхности. Вставка имеет центральное отверстие 7 для принятия соответствующего зажимного устройства, вследствие чего отверстие проходит по существу перпендикулярно к верхней и нижней поверхностям. Вставка на каждом углу имеет выступ 8, 9,10, каждый из которых имеет главную режущую кромку 11. Вспомогательные кромки 12, 13 сходятся к углу и проходят к главной режущей кромке 11, вследствие чего вспомогательная кромка 12 проходит под углом α, а боковая кромка 13 проходит под тем же углом по отношению к линии, параллельной направлению I подачи. По другому варианту вспомогательная кромка 12 может проходить по существу параллельно указанному направлению 1. По другому альтернативному варианту вспомогательные кромки 12 и 13 могут быть расположены под различными острыми углами по отношению к направлению расточки. Боковые поверхности 4, 5, 6 пересекаются с верхней поверхностью 3 под острым углом, а с нижней поверхностью 3 - под тупым углом. Часть 4 поверхности выполнена как часть стороны воображаемого треугольника T, определяемого вписанной в него окружностью C с центром, совпадающим с центром вставки 1. Как следствие этого часть 4а поверхности становится касательной к окружности и потому ее смежная часть 46 оказывается расположенной на расстоянии вне окружности C. Главная режущая кромка 11 проходит по существу параллельно поверхностной части 46. Каждый выступ расположен вне указанного треугольника Т полностью, вследствие чего все три стороны этого треугольника представляют собой тангенциальные линии указанной окружности С.

Каждый выступ 8, 9, 10 ограничивается верхней поверхностью 14, которая наклонена и расположена несколько ниже плоскости верхней поверхности 2%, и первой скошенной гранью 15, которая приподнята по отношению к верхней поверхности 2, и в то время наклонена таким же образом, как поверхность 14. Эта скошенная часть 15 представляет собой часть приподнятого выступа, который ограничен двумя другими наклонными вниз и скошенными гранями 16 и 17 и третьей гранью 18 между ними, расположенной под тупым углом к граням 16,17. Вторая грань 16 образует тупой угол при своем пересечении с режущей кромкой 20. Каждый из выступов 8,9,10 далее ограничен рядом боковых поверхностей 19,206 21, из которых поверхность 19 создает грань заднего угла главной режущей роки 11, а поверхности 20 и 21 пересекаются с гранью заднего угла 19 под тупым углом. Кромки 20а и 20в поверхности 20 проходят по существу параллельно главной режущей кромке 11, благодаря чему поверхность 21, которая соединяется с поверхностью 10, проходит под углом 60-90o по отношению к главной режущей кромке 11. В иллюстрированном примере реализации угол α между кромкой 13 и направлением I подачи составляет 15o,желательно иметь в пределах 2-35o, предпочтительно 10-30o. При таком расположении не появляются нежелательные образования на кромке. Длина l1 главной режущей кромки 11 в показанном примере реализации составляет по существу одну треть диаметра окружности С. Одновременно установлено, что удовлетворительная глубина резания выступов 8,9, 10,т.е. длина l2 составляет около 30-40% длины главной режущей кромки 11. Кроме того, надо обеспечить размеры выступа такими,чтобы высота h2 составляла 20-100%, предпочтительно 30-50% всей высоты h1 каждой боковой поверхности 4,5,6. В одном варианте реализации выступ имеет такие размеры, что его передняя часть внутреннего угла, которая определяет протяженность вспомогательной кромки 12, становится касательной линией по отношению к треугольнику Т. Далее установлено, что возможно выполнить вспомогательную режущую кромку 12 выступа такой, что она проходит под острым углом β к линии, которая перпендикулярна направлению подачи 1. Значения угла β обычно находятся в пределах 0,5-2o.

На фиг. 5 показан резцедержатель 22, который оснащен выступающей наружу вставкой 1 согласно настоящему изобретению, размещенной по одну сторону оси CL симметрии. Задняя часть держателя выполнена как крепежное устройство, имеющее канавку 23, вход которой сужается посредством выступов 24, 25. Вставка 1 закрепляется с помощью центрального стопорного винта, который закрепляется на резьбе в держателе 22. Вставка 12 предназначена для использования в качестве инструмента для обработки канавок, действующего в направлении подачи I. Направление подачи устанавливается предпочтительно с некоторым незначительным углом β по отношению к центральной оси цилиндрической заготовки P, как показано на фиг. 6-7. Такое расположение обеспечивает, например, выполнение операции отрезания без смены инструмента, цилиндрической заготовки P, после которой осуществляют операцию нарезания канавки на цилиндрической заготовке с помощью вставки 1 при при центральном положении цилиндрической заготовки, что часто оказывается необходимым при массовом производстве различных механических обработанных деталей в машиностроении.

На фиг. 6-7 показан пример реализации, в котором вставка 1 выполняет операцию нарезания канавки на торцевой поверхности цилиндрической заготовки P. В этом иллюстрированном примере выбрана вставки, которая имеет выступ с главной режущей кромкой 11, ориентированной под углом β , равным 1o. В примере реализации, показанном на фиг. 6, диаметр D1 требуемой канавки 26 приблизительно такой же, как и длина главной режущей кромки 11, т.е. около 3,5 мм. Благодаря форме вставки можно провести металлообработку такой канавки со снятием стружки без нежелательного ее закручивания.

На фиг. 7 показана операция металлообработки с помощью такой же вставки, размещенной в канавке 26 с диаметром D2, равным приблизительно 6,9 мм. В обоих случаях достигнута улучшенная операция металлообработки и большая доступность с имеющимися по настоящему изобретению вставками. Лучшая доступность стала возможной благодаря в первую очередь форме выступа 8 в таком виде, который определен в прилагаемой формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ТЯЖЕЛОГО ТОЧЕНИЯ | 2001 |

|

RU2258580C2 |

| СВЕРЛО | 1993 |

|

RU2105640C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ МЕТАЛЛА РЕЗАНИЕМ | 1996 |

|

RU2162393C2 |

| РЕЖУЩАЯ ПЛАСТИНА, ИМЕЮЩАЯ ВИНТОВУЮ ЗАДНЮЮ ПОВЕРХНОСТЬ СО СМЕЖНОЙ ВЫЕМКОЙ | 1994 |

|

RU2108897C1 |

| РЕЖУЩАЯ ПЛАСТИНА С ВИНТОВОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108210C1 |

| РЕЖУЩАЯ ПЛАСТИНА С ЗАКРУЧЕННОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108896C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛА | 1994 |

|

RU2107587C1 |

| РЕЖУЩАЯ ПЛАСТИНА С ЗАКРУЧЕННОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108211C1 |

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2132259C1 |

| Режущая вставка | 1975 |

|

SU659074A3 |

Поворотная режущая вставка, предназначенная для выполнения операций обработки канавок. Вставка имеет треугольную форму и ограничена верхней и нижней поверхностями. Каждый угол вставки имеет выступ с главной режущей кромкой, расположенной преимущественно перпендикулярно направлению подачи, и двумя вспомогательными кромками, сходящимися в направлении подачи. На каждом выступе часть передней поверхности выполнена в виде скошенной грани, которая по меньшей мере частично выступает над верхней поверхностью. Задняя грань главной режущей кромки выполнена с высотой, которая равна или меньше высоты вставки. 12 з.п. ф-лы, 7 ил.

| EP, 0232692, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-02-10—Публикация

1993-10-26—Подача