Изобретение относится к оборудованию для формирования штучных стеклоизделий, в частности стеклянных рассеивателей, плафонов для люстр и т.п. и может быть использовано в стекольной промышленности.

Известна машина для центробежного формования стеклоизделий [1] Машина состоит из вращающейся формы, вкладыша (крышки) и прижимного механизма вкладыша. Перед формованием стеклоизделий прижимные ролики прижимного механизма накатываются на вкладыш (крышку) и оказывают на него прижимное воздействие.

Такая конструкция обладает существенными недостатками.

Усилие прижима в связи с периферийным расположением прижимных роликов передается на крышку на определенном расстоянии от оси вращения формы с крышкой; это расстояние является радиусом действия сил трения прижимных роликов о крышку.

В результате создается момент сил трения прижимных роликов о крышку, который должен быть преодолен при вращении формы, на что требуется дополнительный расход энергии. Кроме того, прижимные ролики, имеющие цилиндрическую форму, в процессе работы будут проскальзывать по поверхности из-за разности скоростей участков крышки под роликами в зависимости от расстояния от оси вращения. Это приведет к преждевременному износу поверхности крышки и прижимных роликов и дополнительно увеличит расход энергии.

Наиболее близким техническим решением к предлагаемому изобретению является установка для центробежного формования стеклоизделий, содержащая форму, привод вращения формы, вкладыш (крышку) формы, а также перекладчик вкладыша (крышки) [2]

В процессе работы данной установки вкладыш перед формованием изделия переносится на форму и прижимается к ней кронштейном перекладчика через упорный подшипник и сферическую шайбу.

Однако такая конструкция не является надежной в эксплуатации, так как малейшая несоосность кронштейна перекладчика с упорным подшипником, сферической шайбой и крышкой по отношению к форме (избежать несоосность полностью невозможно) приводит к биению формы при вращении и проскальзыванию крышки по форме. Кроме того, будет иметь место дополнительный расход мощности, связанный с тем, что сила трения в упорном подшипнике имеет плечо, равное радиусу подшипника, в результате чего создается момент силы трения, который дополнительно требуется преодолеть при вращении формы.

Целью данного изобретения является повышение надежности работы машины и снижение величины потребляемой энергии.

Эта цель достигается за счет того, что прижимное усилие на крышку передается прижимным устройством через шариковый прижимной ролик по оси формы (по центру крышки), а перенос крышки на форму осуществляется не связанными жестко между собой, свободно соединенными (с зазорами) элементами конструкции.

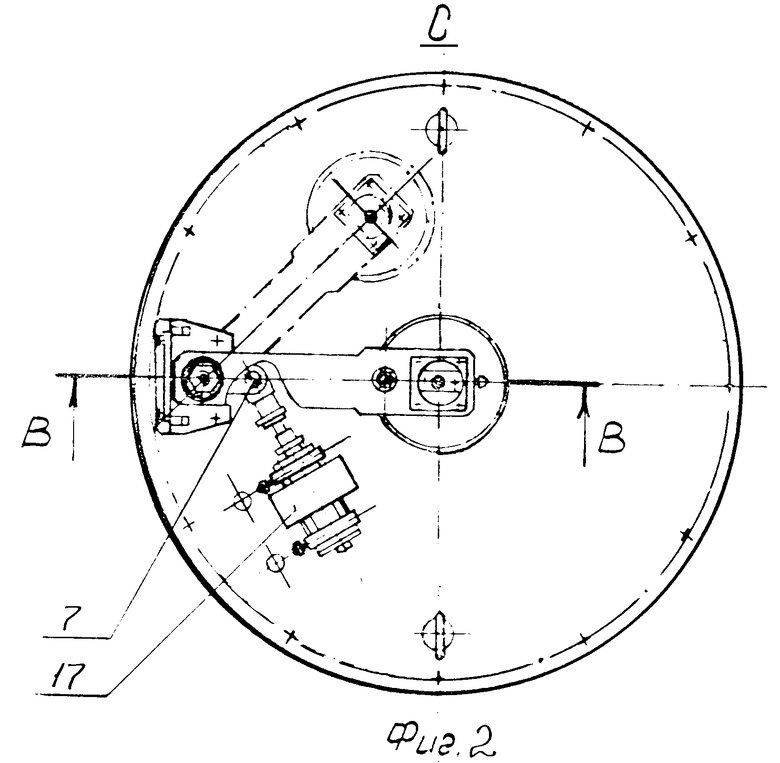

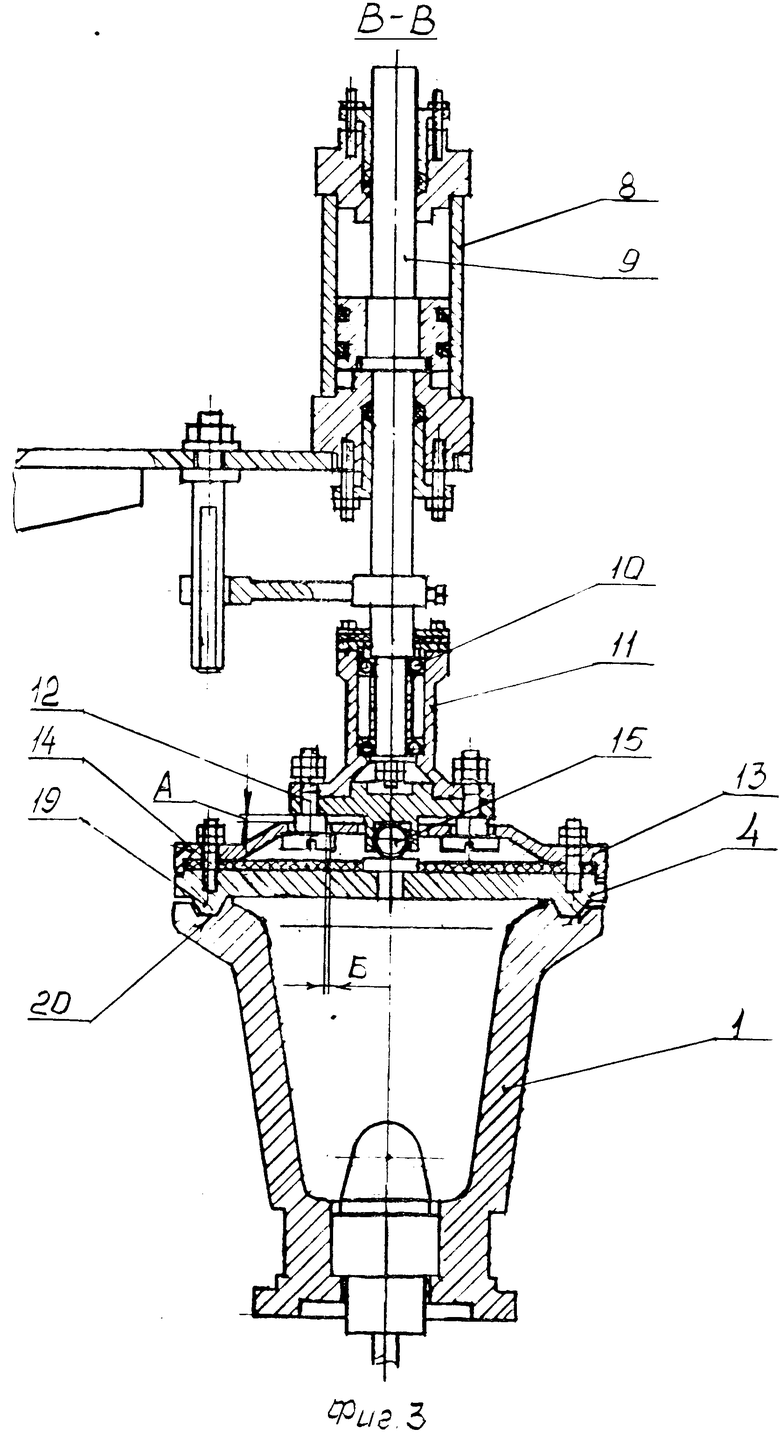

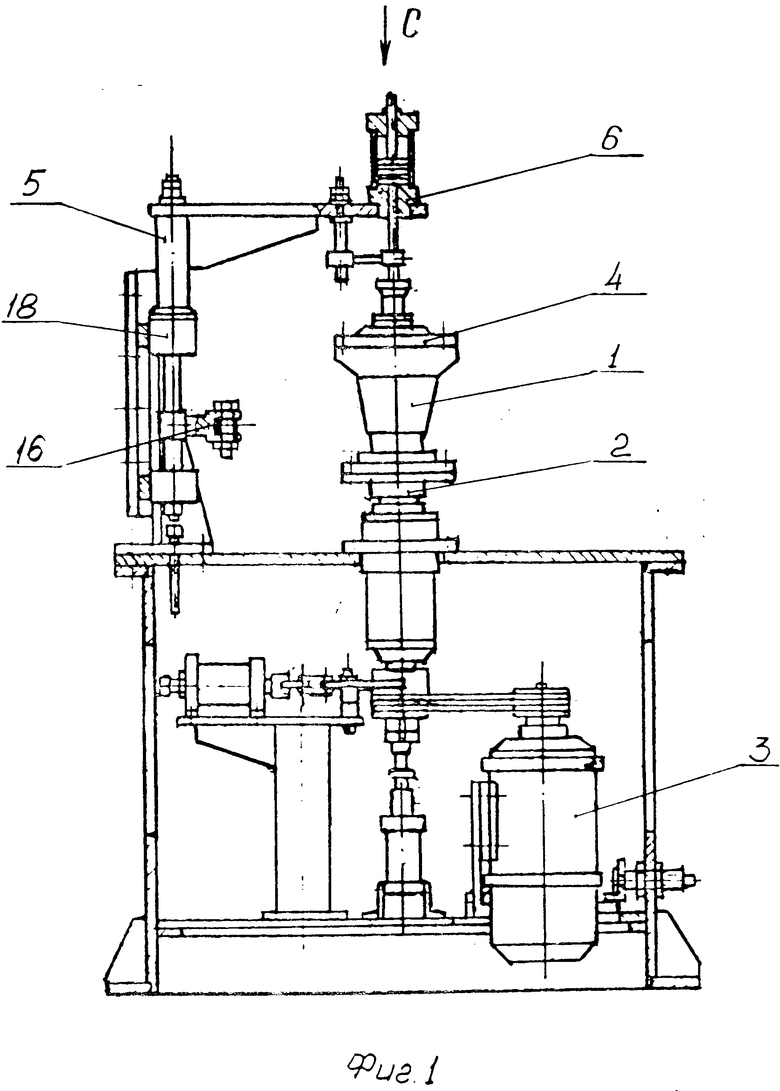

Предлагаемая машина изображена на фиг. 1 главный вид; на фиг. 2 вид С на фиг. 1 и на фиг. 3 разрез В-В на фиг. 2.

Машина содержит форму 1, установленную на шпинделе 2, связанном с приводом 3 для ее вращения, крышку 4, установленную в перекладчике 5 крышки 4, включающем прижимное устройство 6 и механизм поворота 7 крышки 4.

Прижимное устройство 6 содержит пневмоцилиндр 8, на штоке 9 которого на подшипниках 10 установлен тубус 11. Тубус 11 на анкерных болтах 12, жестко закрепленных в тубусе 11, несет фланец 13 крышки 4. Крышка 4 жестко связана с фланцем 13 винтами 14.

Фланец 13 с крышкой 4 связан с тубусом 11 свободно (не фиксированно) за счет зазоров А и Б между тубусом 11 и фланцем 13 и анкерными болтами 12 и фланцем 13.

По оси крышки 4 (формы 1) между ней и тубусом 11, в проточке на его торце, размещен шариковый прижимной ролик 15, при поднятой крышке 4 между шариковым прижимным роликом 15 и тубусом 11 предусмотрен зазор по величине, меньшей зазора между фланцем 13 и тубусом 11. Механизм поворота крышки 6 снабжен рычажной системой 16, пневмоцилиндром поворота 17 и узлом подвески 18 прижимного устройства 6.

Для фиксации крышки 4 на форме 1 в крышке 4 предусмотрен кольцевой конусообразный выступ 19, а в форме 1 кольцевая конусообразная канавка 20.

Машина работает следующим образом.

Порция стекломассы подается в форму 1. После этого пневмоцилиндр 8 через рычажную систему прижимного устройства 6 с установленной на ней крышкой 4 поворачивается, перенося крышку 4 в положение над формой 1. Далее посредством пневмоцилиндра 8 шток с тубусом 11 опускает фланец с крышкой 4 на форму 1.

После этого включается привод вращения формы 3. Происходит формование изделия в форме 1. По окончании формования все действия осуществляются в обратном порядке: крышка посредством прижимного устройства снимается с формы и с помощью механизма поворота перекладчика отводится в сторону. Затем изделие удаляется из формы, и цикл повторяется.

В процессе работы машины при опускании крышки 4 на форму 1 за счет свободной подвески крышки 4 с фланцем 13 на тубусе 11 (благодаря наличию зазоров А и Б) крышка 4 своим кольцевым конусообразным выступом 19 устанавливается (фиксируется) в кольцевой конусообразной канавке 20 формы 1, плотно прижимаясь конусной поверхностью выступа. Кроме того, выбирается (ликвидируется) зазор между шариковым прижимным роликом 15 и тубусом 11 и через указанный ролик 15 на крышку 4 передается запорное усилие, создаваемое сжатым воздухом в пневмоцилиндре 8.

При опускании крышки 4 на форму 1 и при вращении формы 1 анкерные болты 12 за счет зазоров А и Б свободно без усилий и дистабилизирующего воздействия на форму 1 находят свое положение в отверстиях фланца 13 крышки 4, в том числе и при наличии несоосности тубуса 11, с закрепленными в нем анкерными болтами 12 и формы 1, что повышает надежность машины и ослабляет требования к точности изготовления элементов конструкции. Вращательное движение формы 1 с крышкой 4 через фланец 13 и анкерные болты 12 передается на тубус 11, вращающийся на подшипниках 10 на штоке 9 цилиндра 8.

Благодаря передаче усилия на крышку 4 через шариковый прижимной ролик 15, установленный по оси крышки 4 и тубуса 11, радиус действия сил трения в этом узле оказывается равным (или близким) нулю, и, следовательно, дополнительного расхода энергии на преодоление сил трения не потребуется. Тем самым сокращается потребляемая мощность машины, расходуемая на преодоление момента трения, создаваемого прижимным устройством 6 крышки 4.

Таким образом достигается цель изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА "ЭМВ" | 1994 |

|

RU2065656C1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА РАСТЯЖЕНИЕ | 1995 |

|

RU2091745C1 |

| КАССЕТА МОТАЛКИ ГОРЯЧЕЙ ПОЛОСЫ | 1995 |

|

RU2082519C1 |

| ПОДШИПНИК НИЖНЕЙ ЦАПФЫ ЛОПАТКИ НАПРАВЛЯЮЩЕГО АППАРАТА ГИДРОТУРБИНЫ | 1993 |

|

RU2061898C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВОЙ КЛЕПКИ | 1993 |

|

RU2065795C1 |

| РАЗМАТЫВАТЕЛЬ РУЛОНОВ ЯЩИЧНОГО ТИПА | 1997 |

|

RU2131316C1 |

| МУФТА ДЛЯ СОЕДИНЕНИЯ РОТОРОВ ТУРБИН И СПОСОБ ЕЕ СБОРКИ | 1996 |

|

RU2117195C1 |

| ОКАЛИНОЛОМАТЕЛЬ | 1994 |

|

RU2083299C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2050987C1 |

Использование: в стекольной промышленности для формирования штучных стеклоизделий - рассеивателей, плафонов для люстр и т.п. Сущность изобретения: в машине для центробежного формирования стеклоизделий, содержащей вращающуюся форму с крышкой, установленной в перекладчике, включающем прижимное устройство и механизмы поворота крышки, прижимное устройство содержит установленный на подшипниках на штоке пневмоцилиндра тубус. К тубусу посредством анкерных болтов свободно с зазорами по отношению к тубусу и анкерным болтам подвешена через закрепленный на ней фланец крышка формы, а по общей оси тубуса и формы с крышкой в проточке тубуса помещен шариковый прижимной ролик, опирающийся на крышку и передающий на нее запорное усилие, создаваемое сжатым воздухом в пневмоцилиндре. Благодаря этому радиус действия сил трения в этом узле оказывается равным (или близким) нулю и, следовательно, дополнительного расхода энергии на преодоление сил трения не потребуется, что приведет к сокращению потребляемой мощности машины. При опускании крышки на форму анкерные болты за счет зазоров свободно без усилий и дестабилизирующего воздействия на форму находят свое положение в отверстиях фланца крышки, в том числе и при наличии несоосности тубуса и формы. Это повышает надежность машины, ослабляет требования к точности изготовления элементов конструкции и снижает величину потребляемой энергии. 3 ил.

Машина для центробежного формования стеклоизделий, содержащая оснащенную приводом вращения форму с крышкой, установленной в перекладчике крышки, включающем механизм поворота и прижимное устройство, отличающаяся тем, что прижимное устройство содержит установленный на подшипниках свободного вращения на штоке пневмоцилиндра тубус, к которому посредством анкерных болтов свободно, с зазорами по отношению к тубусу и анкерным болтам подвешена через закрепленный на ней фланец крышка формы, а по общей оси тубуса и формы с крышкой в проточке тубуса помещен шариковый прижимной ролик, опирающийся на крышку.

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ I СТЕКЛОИЗДЕЛИЙi|П^Т?ЙТ!Ш-ТЕлН^?1С^1ДЯ| Б1':Блг^ютЕкд ' | 0 |

|

SU372185A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Установка для центробежного формования стеклоизделий | 1976 |

|

SU579235A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1997-11-20—Публикация

1995-10-16—Подача