Настоящее изобретение относится к способу производства минеральной ваты, минеральному мату, выполненному из минерального волокна, и устройству для формования волокна.

Известен способ производства минеральной ваты путем подачи расплавленного минерального материала в узел формования волокна, в наружной стенке которого выполнено множество отверстий, через которые происходит центрифугирование расплава минерального материала с образованием нитей (US, N 4203748).

Известно устройство для формования волокна, содержащее узел формования волокна для внутреннего центрифугирования, наружная стенка которого выполнена с множеством отверстий для центрифугирования расплава минерального материала с образованием волокон, расположенную соосно с узлом формования кольцевую наружную горелку для образования газового потока, под воздействием которого происходит дополнительное вытягивание волокон.

Известно также устройство для формования волокна, содержащее узел формования волокна для внутреннего центрифугирования, наружная стенка которого выполнена с множеством отверстий для центрифугирования расплава минерального материала с образованием волокон и соединена с опорным валом с помощью соединительного хомута, выполненного в форме тюльпана, расположенного соосно с узлом формования, кольцевую наружную горелку для образования газового потока, под воздействием которого происходит дополнительное вытягивание волокон, и центральную внутреннюю кольцевую горелку.

Известен также минеральный мат, выполненный из минерального волокна.

Исходные материалы представляют собой базальты и стекло, получаемые в качестве побочных продуктов черной металлургии, подобных доменному шлаку (окалине), или аналогичное сырье со значительно более высокими температурами плавления или ликвидуса и гораздо более низкой вязкостью при соответствующих температурах ликвидуса по сравнению со стеклом, используемым для получения стекловолокна. Для упрощения описания эти исходные материалы далее будут именоваться просто "материалы".

Рассматриваемые материалы применяются в широких масштабах для изготовления шлаковой ваты, которая, в частности, предназначается для тепло- и звукоизоляции.

Основанием для выбора этих материалов, с одной стороны, является их низкая стоимость, а с другой стороны, их свойства, в частности, хорошая стойкость под воздействием высоких температур. Однако при изготовлении этих материалов возникают определенные проблемы. Эти проблемы связаны с условиями обработки этих материалов.

Высокие температуры плавления сами по себе представляют определенную трудность. Температура плавления это такая температура, до которой необходимо нагреть исходные материалы, для того, чтобы их расплавить. Кроме того, с точки зрения производства это такая температура, выше которой должен находиться нагретый материал, для того, чтобы он мог свободно протекать через волокнообразующее устройство.

Другим признаком, отличающим эти материала от стекла, традиционно используемого для изготовления волокна, является то, что они отличаются высокой текучестью при температурах, близких к их температурам ликвидуса. Возникающие при этом трудности можно объяснить следующим образом.

В связи с необходимыми высокими температурами устройства, контактирующие с этими материалами, предназначенными для изготовления волокон, подвергаются сильной коррозии. Срок службы этих устройств вызывает проблему даже в случае применения стекла. Эта проблема становится еще более острой при использовании материалов с высокими температурами ликвидуса.

Вышеуказанные трудности до сих пор означали, что по отношению к рассматриваемым материалам могли применяться только определенные методы волокнообразования. В основном существуют два типа способов: первый тип основан на применении центрифугирования или раскручивания расплавленного минерального материала и второй тип основан на пропускании материала через неподвижное сопло и последующем формовании из него волокон под действием газовых потоков, часто подаваемых со сверхзвуковой скоростью (способ дутьевого вытягивания).

В случае способов, связанных с применением неподвижного сопла, необходимо использовать сопло, которое способно выдерживать воздействие расплавленного минерального материала. Такие сопла обычно изготавливают из платины, способной выдерживать такие воздействия даже при указанных высоких температурах. Однако производительность каждого сопла весьма ограничена. Кроме того, создание необходимых газовых потоков вызывает сравнительно высокие затраты энергии.

Способы, основанные на центрифугировании или раскручивании, обеспечивают значительную производительность на единицу оборудования. Эти способы определяются общим термином "наружное центрифугирование", показывающим, что расплавленный минеральный материал находится снаружи машины для формования волокна. Расплавленный минеральный материал подводится к передней поверхности диска или к наружной поверхности цилиндрического ротора или нескольких роторов. Преимуществом этих способов является простота деталей устройства, контактирующих с расплавленным минеральным материалом. Помимо относительной простоты указанные детали, в частности, реборды машины для формования волокна, являются довольно дешевыми и поэтому могут заменяться через относительно короткие периоды времени. Доля стоимости материалов в общей сумме производственных затрат остается сравнительно низкой. Тот факт, что детали этих устройств подвергаются сильному износу при контактировании с расплавленным минеральным материалом, поэтому не является препятствием для применения этого способа.

Основным недостатком способа изготовления минерального волокна путем наружного центрифугирования является то, что свойства конечного продукта при равных количествах получаемого волокна уступают свойствам стекловаты, которую в основном получают посредством так называемого "внутреннего центрифугирования".

В соответствии с наружным центрифугированием материал движется вдоль формующих колес и отбрасывается от них в виде множества капель. Волокно, очевидно, образуется сразу же после отделения, между поверхностью фильеры и каплей, за которой тянется волокно. Совершенно ясно, что при таком механизме волокнообразования значительная часть центрифугированных материалов остается в форме частиц, не превратившихся в волокно. Их доля может составлять до 40 мас. в случае частиц, размер которых превышает 100 мкм, от количества исходного материала. Хотя существует несколько способов отделения частиц, не превратившихся в волокна, полученная шлаковая вата никогда не бывает полностью свободна от таких частиц, которые в лучшем случае оказываются бесполезными и очень часто служат помехой в определенных применениях.

Необходимо отметить, что образование капель не является исключительно результатом наружного центрифугирования, а зависит также от реологических характеристик рассматриваемых материалов. Материалы, обрабатываемые в соответствии с настоящим изобретением, обычно характеризуются относительно низкой вязкостью даже при температурах, лишь слегка превышающих температуру ликвидуса. Расплавленный минеральный материал, который является относительно текучим, с трудом поддается волокнообразованию, так как нити часто разрываются и образуют капли или шарики. Метод наружного центрифугирования основан на этой тенденции, однако, при этом он не устраняет его недостатки.

Одной важной целью настоящего изобретения является создание способа изготовления волокон из материала с высокой температурой ликвидуса и низкой вязкостью, который при достижении высокого выхода позволяет получить шлаковую вату, не содержащую в основном частиц, не превратившихся в волокна.

Заявлен способ производства минеральной ваты, включающий подачу расплава минерального материала в узел формования волокна, в наружной стенке которого выполнено множество отверстий, через которые происходит центрифугирование расплава минерального материала с образованием нитей, отличающийся тем, что расплав минерального материала с повышенной температурой ликвидуса и вязкостью при температуре ликвидуса менее 3200 пуаз центрифугируют при температуре ниже 1400oC с вязкостью выше 100 пуаз.

Это изобретение показывает, что можно получать минеральные волокна из материала рассматриваемого типа путем центрифугирования расплавленного минерального материала в центрифуге с большим количеством отверстий маленького диаметра, расположенных в ее наружной стенке, при этом расплавленный минеральный материал выталкивается через эти отверстия в форме нитей под действием центробежной силы. В соответствии со способом по настоящему изобретению нити, образуемые центрифугой, могут подхватываться газовым потоком, который дополнительно вытягивает нити, если с внутренним центрифугированием не применяется другой способ волокнообразования без использования газового потока.

До сих пор не рассматривалась возможность применения способа внутреннего центрифугирования по отношению к рассматриваемым материалам. Несколько доводов подкрепляют мнение о том, что способы внутреннего центрифугирования не подходят для этих материалов. Возникающие проблемы главным образом связаны с условиями удовлетворительного вытягивания волокон.

Как указывалось выше, рассматриваемые материалы характеризуются относительно высокими температурами ликвидуса и очень низкой вязкостью в одно и то же время. Они становятся относительно текучими уже при соответствующих температурах плавления и имеют значения вязкости менее 3200 пуаз при температуре плавления. Этим они отличаются от стекломатериалов, обычно обрабатываемых посредством способов внутреннего центрифугирования. Вязкость этих стекломатериалов при температуре ликвидуса достигает порядка 5000 пуаз, причем вязкость составляет 1000 или более пуаз даже при волокнообразовании, происходящем при температурах, превышающих температуру ликвидуса. В соответствии с настоящим изобретением волокна можно формировать даже из материалов с очень низкими значениями вязкости при их температурах ликвидуса. Неожиданным является тот факт, что образование волокон из таких материалов с низким содержанием шариков является успешным в случае внутреннего центрифугирования, если для обработки выбирают материал с вязкостью, равной, по крайней мере, 100 пуазам в пределах рабочего диапазона, то есть в интервале от 1200 до 1400oC, и если из этого материала затем формируют волокна при вязкости более 100 пуаз.

Материалы, применяемые в соответствии с настоящим изобретением, обычно переходят в расплавленное состояние только при температуре выше 1200oC и обладают высокой текучестью при соответствующей температуре плавления; в частности, их вязкость μ, как правило, бывает меньше 3200 пуаз (1 гm <3,5) при температуре ликвидуса и даже меньше 1000 пуаз (1 гm <3).

Способы внутреннего центрифугирования, применяемые для получения стекловолокна в соответствии с известными прототипами, содержат достаточно точные указания относительно используемых температур. Эти указания являются менее точными в отношении реологических свойств, что связано с тем, что обычные стеклосоставы при рассматриваемых температурах обладают вязкостью, которая соответствует требованиям процесса вытягивания нитей. Вязкость обычно используемого стекла при температуре волокнообразования, которая на практике всегда превышает температуру ликвидуса, не бывает слишком высокой, поэтому возможно вытягивание волокон при приложении относительно небольших усилий. Если вязкость обычного стекла при температуре ликвидуса, а следовательно, и при более высокой температуре оказывается слишком низкой и под воздействием поверхностного натяжения все меньше и меньше компенсируется вязкостью в волокнах с меньшим диаметром, это ведет к разрыву волокна и образованию капель и шариков. Из этого следует, что вязкость обычных стеклосоставов можно легко выбрать в диапазоне выше температуры ликвидуса с таким расчетом, чтобы во время волокнообразования посредством внутреннего центрифугирования сохранялась приемлемая вязкость, например, порядка 1000 или более пуаз.

Как указывалось выше, рассматриваемые материалы при температуре ликвидуса уже являются настолько текучими по сравнению со стекломатериалами, что нельзя ожидать удовлетворительного вытягивания расплавленного материала путем "внутреннего центрифугирования".

Настоящее изобретение показывает, что вполне возможно обрабатывать сильно текучие материалы с высокими температурами ликвидуса способом "внутреннего центрифугирования", если выбор таких материалов будет производиться с учетом их вязкости при температуре ликвидуса и если волокнообразование этого материала будет осуществляться в определенных условиях.

Способ по настоящему изобретению, предназначенный для изготовления минеральных волокон из рассматриваемых материалов, отличается прежде всего тем, что производят выбор материалов с температурами ликвидуса ниже 1400oC и вязкостью более 100 пуаз, в частности, в интервале от 100 до 3000 пуаз для диапазона температур от 1200 до 1400oC, а также тем, что этот расплавленный минеральный материал подают в узел для формования волокна, в наружной стенке которого расположено множество отверстий, предназначенных для выдавливания расплавленного минерального материала, в результате чего образуются нити расплавленного минерального материала с вязкостью, превышающей 100 пуаз, которые в случае необходимости подвергаются дальнейшему вытягиванию под действием газового потока с образованием волокон. Волокнообразование происходит в интервале температур от 1200oC до 1400oC при вязкости более 100 пуаз; при этом верхний температурный предел непосредственно связан с проблемами срока службы центрифуги.

Во время испытаний, проводившихся при работе над настоящим изобретением, было установлено, что вязкость материалов, предназначенных для внутреннего центрифугирования, в практических условиях должна превышать 100 пуаз, в то время, как этот материал подвергают волокнообразованию посредством наружного центрифугирования при значительно более низких вязкостях порядка нескольких десятков пуаз. Вязкость, превышающая 3000 пуаз, препятствует выдавливанию материала через отверстия узла для формования волокна и вытягиванию волокна. При вязкости ниже 100 пуаз возникает опасность некачественного волокнообразования, в результате чего нити могут рваться с образованием капель и шариков.

Расплавленный минеральный материал находится внутри узла для формования волокна при температуре, препятствующей его затвердеванию. Необходимо поддерживать более высокую температуру по сравнению с теоретически высчитанным значением, с тем, чтобы компенсировать с трудом поддающиеся контролю локальные колебания температуры. С тем, чтобы избежать опасности изначального затвердевания материала внутри узла для формования волокна, предполагается необходимость соответствующего изменения температуры в интервале нескольких десятков градусов. Предпочтение отдается запасу надежности в 50oC, в связи с чем предпочтительный выбор материалов с вязкостью более 100 пуаз производится в пределах температурной зоны с шириной, равной, по крайней мере, 50oC, внутри общего интервала температур от 1200 до 1400oC. В результате этого вязкость никогда не опускается ниже 100 пуаз вследствие колебаний температуры в пределах этой температурной зоны.

Материалы, используемые в соответствии с настоящим изобретением, обычно представляют природные базальты, а также аналогичные составы, получаемые при добавлении к базальту композиционных материалов с целью изменения некоторых его свойств. Также можно использовать составы, получаемые в результате соединения материалов, обладающих основными свойствами базальтов, в частности, их температурным режимом и особенно тем, что они плавятся при температуре, которая, как правило, не ниже 1200oC. Такими минеральными составами также являются доменные шлаки или все составы, используемые для получения так называемой минеральной ваты. Способ по настоящему изобретению также применим к составам, определяемым термином "стекловидный". Эти последние составы представляют так называемые "твердые стекломатериалы" с аналогичными, чрезвычайно низкими значениями вязкости при температуре ликвидуса, при этом термин "твердый" далее указывает на относительно высокие температуры ликвидуса, которые делают такие стекломатериалы пригодными для применения при относительно высоких температурах.

Базальты и минералы, пригодные для применения в соответствии с настоящим изобретением, в основном характеризуются тем, в отличие от стеклосоставов, что у них наблюдается относительно низкое содержание щелочно-земельных металлов. Это содержание обычно не превышает 10 мас. и в большинстве случаев составляет менее 5 мас. оксидов щелочи. Такое низкое содержание щелочных металлов является одной из причин того, что плавление происходит при относительно высоких температурах. С другой стороны, содержание щелочно-земельных металлов, особенно CaO, является выше, чем в стеклосоставах. Обычно оно составляет не менее 9 мас. Общее содержание щелочно-земельных металлов может составлять до 35 мас. или больше. Для большинства обычно применяемых материалов рассматриваемого типа, это содержание составляет от 9 до 30 мас.

Что касается компонентов, представляющих SiO2 или Al2O3, то базальты отличаются большим содержанием оксида алюминия и соответственно меньшим содержанием диоксида кремния по сравнению со стеклосоставами.

Базальты также значительно отличаются от стеклосоставов более высоким содержанием оксида железа. У настоящих базальтов содержание этого оксида составляет более 3 мас. и обычно превышает 6 мас.

Базальты и минералы, которые пригодны для применения в соответствии с настоящим изобретением, имеют составы, включающие следующие основные композиционные материалы:

SiO2 более 45 мас.

CaO+MgO от 9 до 35 мас.

Na2O+K2O менее 10 мас.

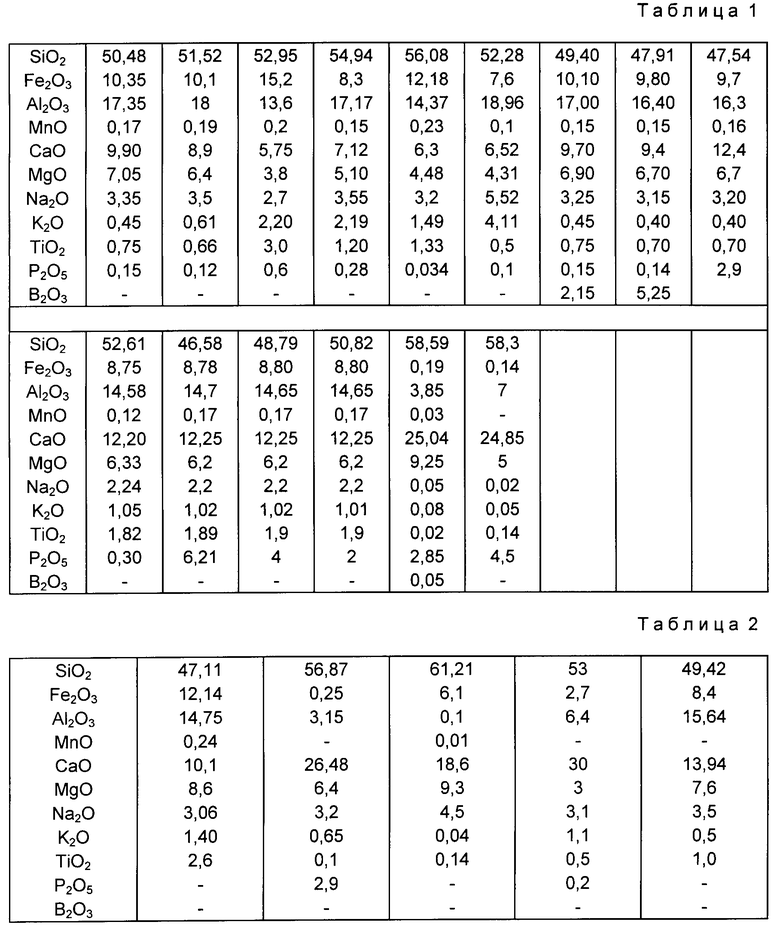

Составы, которым отдается предпочтение по настоящему изобретению, в частности, составы, относящиеся к базальтовому типу, представлены в табл.1. Значения указаны в массовых процентах, и, как правило, незначительные отклонения от следующих конкретных значений обычно не оказывают отрицательного действия.

В соответствии с настоящим изобретением можно получить мат из волокна путем внутреннего центрифугирования составов подобного типа с числом Микронэра P/5 г менее 6, предпочтительно от 2,5 до 4, в котором доля шариков или частиц, не образовавших волокон, с размером более 100 мкм будет составлять менее 10 мас. и даже менее 5 мас. что представляет чрезвычайно низкое содержание шариков. Как указывалось выше, даже "твердые" стекломатериалы можно успешно обрабатывать в соответствии со способом по настоящему изобретению, так как они также имеют очень низкую вязкость при температурах ликвидуса и поэтому требуют таких же условий для волокнообразования. Один пример такого стеклосостава представляет:

SiO2 60,7 мас.

CaO 16,5 мас.

Na2O 15,4 мас.

Al2O3 0,2 мас.

MgO 3,2 мас.

K2O 0,7 мас.

B2O3 3,3 мас.

В равной степени могут использоваться другие составы, аналогичные составам, традиционно применяемым для изготовления минеральной шерсти, однако в несколько более сложных условиях; в этом случае следует ожидать содержания шариков до 10 мас. Тем не менее, в соответствии с настоящим изобретением можно получить мат из минеральной шерсти с числом Микронэра менее 6/5 г, при этом доля частиц, не образовавших волокна, с размером более 100 мкм будет составлять менее 10 мас. и состав должен включать следующие компоненты, выраженные в массовых процентах (табл.2).

Традиционные машины для формования волокна часто не подходят для обработки сильно текучих материалов с высокими температурами ликвидуса, которые применяются в соответствии с настоящим изобретением. Как указывалось выше, обычные жаропрочные сплавы, такие, как хромоникелевые сплавы, характеризуются слишком низкой стойкостью в отношении температур, превышающих 1100oC и даже 1050oC.

Ограничения, связанные с применением, относятся к нескольким типам.

Первое ограничение касается деформации под воздействием нагрева. Сопротивление ползучести обычных жаропрочных сплавов является недостаточным при температурах выше 1100oC. С учетом условий эксплуатации машин для формования волокна недостаточное сопротивление ведет к деформации внешней стенки. Она все больше выпучивается, в результате чего значительно изменяются условия формования волокон, что отрицательно влияет на правильность и однородность конечного продукта. Хотя машины для формования волокна могут действовать без деформации в течение нескольких сотен часов при температурах порядка 1050oC, те же самые машины изнашиваются в течение нескольких часов при температурах, превышающих 1100oC и еще раньше при температурах выше 1200oC.

Другим важным фактором, характеризующим машины для формования волокна, является их коррозионная стойкость. Важное значение здесь имеет то, что коррозия возрастает пропорционально увеличению температуры.

В ходе разработки этого изобретения было установлено, что соответствующий выбор сплава для узла для формования волокна позволяет удовлетворить широкие требования, предъявляемые к сопротивлению этого материала даже при экстремальных условиях, возникающих при обработке составов с высокими температурами ликвидуса.

Было установлено, что при использовании сплавов, упрочненных оксидной дисперсией (хрупкие сплавы "ODS"),увеличивается сопротивление ползучести и стойкость к коррозии этих сплавов при температурах, которые необходимы для образования волокон из материалов по настоящему изобретению.

Сплавы ODS до сих пор применялись в промышленных машинах для формования волокна с целью удлинения их срока службы в эксплуатационных условиях, характерных для обычного изготовления стекловаты. Однако, насколько известно, эти сплавы не нашли широкого промышленного применения. Было признано, что преимущества, получаемые в результате применения таких установок для формования волокна при обработке стеклосоставов, не компенсируют дополнительных затрат, связанных с выбором сплава ODS.

Кроме того, выбор сплава ODS сам по себе является недостаточным для удовлетворения всех требований, предъявляемых к образованию волокон из рассматриваемого материала путем "внутреннего центрифугирования". Поэтому нелегко определять эффективность применения узла для формования волокна из сплава ODS для обработки составов с высокими температурами ликвидуса.

В ходе работы над настоящим изобретение было установлено, что для достижения оптимального сопротивления ползучести при высоких температурах и для достижения оптимальной теплостойкости необходимо использовать ферритные сплавы ODS.

В ходе работы над этим изобретением далее было установлено, что при выборе сплава ODS необходимо принять во внимание состав, подлежащий обработке. Основное различие, связанное с типом обрабатываемого состава, заключается в присутствии или отсутствии высокого содержания железа. Было установлено, в частности, что ферритные сплавы обеспечивают хорошую стойкость к коррозии при использовании с составами, имеющими относительно высокое содержание оксида железа, хотя те же самые сплавы быстро корродируют при контактировании со стеклосоставами, практически не содержащими железа.

В условиях реального производства ферритные сплавы являются неэффективными при обработке составов, содержащих менее 3 мас. оксида железа.

В случае состав с большим содержание железа, таких, как базальты и горные породы, ферритные сплавы ODS обеспечивают достижение хорошей стойкости к коррозии и хороших механических свойств, что делает возможным эксплуатацию машины при температурах на 80-100oC выше тех температур, при которых другие сплавы ODS считаются исключительно теплостойкими. Ферритные сплавы ODS, например, обеспечивают удовлетворительную обработку при температурах, которые могут достигать 1400oC.

В случае составов, подлежащих волокнообразованию, которые не требуют экстремальных температур обработки, в частности, таких, которые можно обрабатывать при температурах от 1300 до 1350oC или ниже, можно выбрать менее теплостойкий сплав ODS. С этой точки зрения можно успешно использовать аустенитные сплавы на основе хромоникелевых сплавов. Эти сплавы обеспечивают хорошую стойкость к коррозии при контактировании с составами как с низким, так и высоким содержанием железа.

Ферритные сплавы ODS по настоящему изобретению, предназначенные для эксплуатации при максимальных температурах, обычно имеют содержание железа более 65 мас. Кроме железа, эти сплавы обычно содержат хром и алюминий.

Оксидом, предпочтительно диспергируемым в сплаве ODS является оксид иттрия. Содержание оксида в таких материалах обычно бывает очень низким. Обычно оно составляет менее 1 мас. сплава.

Ферритные сплавы ODS, применяемые для изготовления машины для формования волокна, в частности, для образования волокон из составов с высоким содержанием железа, имеют состав, включающий следующие основные компоненты:

Cr от 13 до 30 мас.

Al от 2 до 7 мас.

Ti менее 1 мас.

Y2O3 от 0,2 до 1 мас.

Fe остальная часть

Предпочтительный сплав включает:

Fe 74,5 мас.

Cr 20 мас.

Al 4,5 мас.

Ti 0,5 мас.

Y2O3 0,5 мас.

Используемые аустенитные сплавы практически не содержат железа. Кроме того, в них практически отсутствует алюминий. Содержание оксида иттрия является таким же, как и в ферритных сплавах.

Приемлемые аустенитные сплавы, например, имеют следующий состав:

Cr от 15 до 35 мас.

C от 0 до 1 мас.

Al от 0 до 2 мас.

Ti от 0 до 3 мас.

Fe менее 2 мас.

Y2O3 от 0,2 до 1 мас.

Ni остальная часть

Производство сплавов ODS и изготовление деталей на основе этих сплавов может осуществляться в соответствии с известными методами.

Керамические материалы представляют другую категорию материалов, предназначенных для изготовления машины для формования волокна. Приемлемые монолитные керамические материалы, в частности, нитрид кремния типа RBSN (реакционно связанный нитрид кремния, получаемый путем реакционного спекания порошкообразного кремния в атмосфере азота), типа Si3N4 или типа СИАЛОН, имеют, например, следующий химический состав:

Si 49,48 мас.

Al 4,2 мас.

Y 7,25 мас.

O 4,0 мас.

N 35,07 мас.

Fe 2000 частей на миллион

Ca+Mg 1000 частей на миллион

В равной степени можно использовать другие нитриды кремния. Необходимые детали могут быть изготовлены спеканием, причем с помощью этого метода можно получить детали относительно сложной формы с возможностью изначального создания отверстий посредством стержней, которые выступают из обрабатываемой детали, при этом диаметры отверстий окончательно обрабатываются алмазным инструментом. Предпочтение отдается непористым керамическим материалам, объемная плотность которых как можно ближе соответствует их теоретической максимальной плотности, что позволяет получить менее корродирующие детали. Материал этого типа можно использовать до температур, близких к 1300oC.

Другую категорию керамических материалов, приемлемых для применения в соответствии с настоящим изобретением, представляют композиционные материалы с керамической матрицей и армированием волокном, которые характеризуются значительно улучшенной ударной вязкостью и прочностью. Особенно приемлемыми являются керамические материалы SiC-SiC или SiC-C с матрицей из карбида кремния, упрочненные волокнами, которые также состоят из карбида кремния (SiC-SiC) или углерода (SiC-C). Такие детали изготавливаются путем первоначального диспергирования газообразного исходного вещества, которое после его осаждения приобретает керамические свойства в предварительно отформованной заготовке, полученной путем пропитки совокупности смежных структурных слоев силиконкарбидных или углеродных волокон, при этом отверстия в наружной стенке предпочтительно образуют путем лазерного прожигания. Такой керамический материал можно использовать в неокисляющих условиях при температурах ниже 1200oC для материала SiC-SiC и выше 1400oC для материала SiC-C.

Достижение оптимальных результатов при обработке материалов с высокими температурами ликвидуса и низкой вязкостью путем внутреннего центрифугирования с точки зрения применяемого волокнообразующего агрегата зависит не только от выбора определенного сплава. Требуемые условия обработки также включают все, что касается пути прохождения расплавленного минерального материала и устройств, регулирующих тепловой режим.

Рассматриваемые материалы часто требуют применения специальных устройств с самого начала процесса, то есть с момента плавления исходных материалов.

Заявлено устройство для формования волокна, содержащее узел формования волокна для внутреннего центрифугирования, наружная стенка которого выполнена с множеством отверстий для центрифугирования расплава минерального материала с образованием волокон, расположенную соосно с узлом формования, кольцевую наружную горелку для образования газового потока, под воздействием которого происходит дополнительное вытягивание волокон, отличающееся тем, что кольцевая наружная горелка расположена на расстоянии 15-30 мм над наружной стенкой узла формования волокна, а расположенная ближе к центру внутренняя вертикальная стенка кольцевой наружной горелки имеет диаметр меньше диаметра верхней части наружной стенки узла формования волокна.

Целесообразно, чтобы внутренние вертикальные стенки кольцевой наружной горелки образовали выходной канал для движения горячего газового потока горячих газов.

Целесообразно также снабдить уплотнительным выступом или вращающимся уплотнением для устранения обратного потока горячих газов вдоль опорного вала узла формования волокон.

Целесообразно также снабдить устройство уплотнением из текущей среды, размещенным у свободного конца опорного вала узла формования волокна, для устранения обратного потока горячих газов вдоль опорного вала.

Целесообразно также снабдить устройство кольцевым индукционным нагревателем для нагрева узла формования волокна.

Предпочтительно также снабдить устройство распределительным приспособлением-чашей, нижняя стенка которого снабжена плитой из жаропрочного изолирующего материала, в частности, на основе керамического материала или жаропрочного бетона.

Целесообразно также, чтобы диаметр отверстий узла формования волокна равен 0,15-0,4 мм.

Предпочтительно также узел формования волокна выполнить из сплава, упрочненного оксидной дисперсией.

Еще более предпочтительно узел формования волокна выполнить из аустенитного сплава, содержащего следующие компоненты, мас.

Cr 15-35; CO 1; Al 0-2; TiO 3; Fe до 2; Y2O3 0,2-1; Ni - остальное.

Целесообразно узел формования выполнить из ферромагнитного сплава, включающего следующие основные компоненты, мас.

Cr 13-30; Al 2-7; Ti до 1, Y2O3 0,2-1, Fe остальное.

Целесообразно также узел формования волокна выполнить из керамического материала.

Целесообразно также узел формования волокна выполнить из керамического материала силиконнитридного типа.

Предпочтительно узел формования волокна выполнить из керамического материала SiC-SiC типа или SiC-C типа.

Заявлено также устройство для формования волокна, содержащее узел формования волокна для внутреннего центрифугирования, наружная стенка которого выполнена с множеством отверстий для центрифугирования минерального материала с образованием волокон и соединена с опорным валом с помощью соединительного хомута, выполненного в форме тюльпана, расположенного соосно с узлом формования, кольцевую наружную горелку для образования газового потока, под воздействием которого происходит дополнительное вытягивание волокон, и центральную внутреннюю кольцевую горелку, отличающееся тем, что оно снабжено расположенной соосно с центральной внутренней кольцевой горелкой дополнительной внутренней кольцевой горелкой с расходящимся пламенем, которое располагается в непосредственной близости от внутренней поверхности наружной стенки узла формования волокна с помощью приспособлений для удержания пламени, расположенных на внутренней поверхности соединительного хомута, кольцевая наружная горелка расположена на расстоянии 15-20 мм над наружной стенкой узла формования волокна, а расположенная ближе к центру внутренняя вертикальная стенка кольцевой наружной горелки имеет диаметр меньше диаметра верхней части наружной стенки узла формования волокна.

Целесообразно, чтобы внутренние вертикальные стенки кольцевой наружной головки образовали выходной канал для движения горячего газового потока вдоль стенок, ограничивающих выходной поток горячих газов.

Предпочтительно снабдить устройство уплотнительным выступом или вращающимся уплотнением для устранения обратного потока горячих газов вдоль опорного вала узла формования волокон.

Целесообразно также снабдить устройство уплотнением из текущей среды, размещенным у свободного конца опорного вала узла формования волокна для устранения обратного потока горячих газов вдоль опорного вала.

Еще более целесообразно снабдить устройство кольцевым индукционным нагревателем для нагрева узла формования волокна.

Предпочтительно снабдить устройство распределительным приспособлением - чашей, нижняя стенка которого снабжена плитой из жаропрочного изолирующего материала, в частности, на основе керамического материала или жаропрочного бетона.

Целесообразно иметь диаметр отверстий узла формования волокон 0,15-0,4 мм.

Предпочтительно узел формования волокна выполнить из сплава, упрочненного оксидной дисперсией.

Целесообразно также узел формования волокна выполнить из аустенитного сплава, содержащего следующие компоненты, мас.

Cr 15-35, C 0-1, Al 0-2, Ti 0-3, Fe до 2, Y2O3 0,2-1, Ni - остальное.

Целесообразно также узел формования волокна выполнить из ферритного сплава, включающего следующие основные компоненты, мас.

Cr 13-30, Al 2-7, Ti до 1, Y2O3 0,2-1, Fe остальное.

Предпочтительно узел формования волокна выполнять из керамического материала.

Предпочтительно также узел формования волокна выполнять из керамического материала силикон-нитридного типа.

Целесообразно узел формования волокна выполнить из керамического материала SiC-SiC типа или SiC-C типа.

Необходимо предотвратить тепловые потери расплавленного минерального материала во время обработки вплоть до его превращения в волокна.

В условиях практического применения это выражается в применении теплоизоляции на пути движения расплавленного минерального материала между плавильной печью и устройством для формования волокна и в сокращении этого расстояния.

Тепловые потери также имеют место при контактировании материала с устройством для формования волокна, если к последнему не подводится энергия, необходимая для поддержания в нем рабочей температуры. Во избежание чрезмерной теплопередачи применяются различные меры, начиная с пуска устройства и во время последующей эксплуатации.

Снаружи устройства для формования волокон располагается кольцевая наружная горелка предпочтительно с внутренним сгоранием и образованием кольцеобразного газового потока, имеющего более высокую температуру около верхней стороны наружной стенки. Горячий газовый поток предпочтительно не только направляется таким образом, чтобы проходить вдоль наружной стенки устройства переноса, но и так, чтобы он обволакивал часть хомута или "тюльпана", соединяющего внешнюю стенку с фланцем, который используется для крепления машины для формования волокна к опорному валу (в случае машины для формования волокна без основания) или с верхним упрочняющим заплечиком (в случае машины для формования волокна, приводимой в действие через нижнюю стенку), с целью нагрева этих частей.

С этой целью можно использовать дополнительные горелки, пламя которых направляется на соединительный хомут или "тюльпан". Другим решением этой проблемы является расположение наружной горелки на большем расстоянии от верхней стороны наружной стенки, с тем, чтобы газовый поток несколько расширялся до достижения машины для формования волокна и выступающей части тюльпана. Однако это расстояние должно быть достаточно небольшим для сохранения необходимой точности ударного потока. В соответствии с третьим вариантом настоящего изобретения можно использовать кольцевую наружную горелку, у которой диаметр стенки внутреннего канала меньше наружного диаметра машины для формования волокна. В этом случае может быть предусмотрена горелка с удлиненными наклонными выходными частями, предназначенными для ограничения расширяющейся струи горячих газов.

С наружной стороны узла для формования волокна предпочтительно предусматривается индукционный нагреватель с кольцевым магнитом для прохождения электрического тока с высокой или средней частотой. Как известно, кольцевой магнит может быть расположен непосредственно над узлом для формования волокна и соосно с ним. Сочетание этих двух нагревательных устройств способствует сохранению теплового баланса узла для формования волокна, при этом необходимо отметить, что эффективность этих нагревательных устройств тем больше, чем ближе к узлу для формования волокна они расположены, и таким образом наружная горелка в основном нагревает верхнюю часть центрифуги или узла для формования волокна, в то время как кольцевой магнит в свою очередь в основном нагревает нижнюю часть узла для формования волокна. Поскольку было установлено, что очень трудно нагревать верхнюю сторону наружной стенки без нагрева всех других рядом расположенных металлических частей, которые, в частности, обволакиваются горячим газовым потоком, то описанная сдвоенная нагревательная система позволяет избежать указанных технологических проблем.

Еще одним существенным различием между этими нагревательными устройствами является их воздействие на температуру вблизи узла для формования волокна. Индукционный нагреватель не оказывает практического влияния в этом отношении и поэтому не вызывает нагрева окружающей среды за исключением небольшого нагрева из-за радиации. С другой стороны, кольцевая наружная горелка неизбежно должна нагревать окружающую среду в значительной степени, хотя вторичный поток воздуха, создаваемый вращательным движением узла для формования волокна, и высокая скорость кольцеобразного газового потока в свою очередь препятствует распространению тепла, создаваемого кольцевой наружной горелкой, в окружающую среду. Для достижения оптимального качества волокна, в частности, с точки зрения механического сопротивления, не является благоприятным тот факт, что волокна после выдавливания из узла для формования волокна сразу же соприкасаются с чрезмерно горячей окружающей средой. В связи с этим температура газа, выходящего из кольцевой наружной горелки, предпочтительно должна ограничиваться.

Кроме того, предпочтительно работать с относительно высокими скоростями узла для формования волокна. Известно, что отношение сил сопротивления в зависимости от пластической деформации к силам поверхностного натяжения, которое имеет непосредственное влияние на образование капель или шариков, представляет функцию безразмерного числа m x V/σ где m означает вязкость материала, V его скорость и s его поверхностное натяжение. Увеличение произведения m x V в результате уменьшения температуры с целью увеличения вязкости или в результате увеличения скорости движения материала приводит к уменьшению тенденции образования частиц, не превратившихся в волокна, таких, как капли или шарики.

Необходимо уделять внимание тому, чтобы не нагревать среду, окружающую узел для формования волокна, но следствием этого требования может быть то, что наружные обогреватели не смогут поддерживать тепловой баланс узла для формования волокна.

В таком случае внутри узла для формования волокна можно установить дополнительные нагревательные устройства. Получение дополнительного тепла предпочтительно достигается с помощью внутренней горелки с расходящимся пламенем, расположенной соосно с опорным валом узла для формования волокна, пламя которой направлено внутрь наружной стенки. Соотношение топлива и воздуха предпочтительно регулируется таким образом, чтобы основание пламени располагалось в непосредственной близости от внутренней стенки. У внутренней стенки тюльпана предусматривается определенное количество выступов, которые служат для задерживания пламени. Внутренняя горелка с расходящимся пламенем создает от 3 до 15% эффективной тепловой мощности в непрерывном режиме работы, если она не отодвигается от расплавленного минерального материала. Может показаться, что эта эффективная тепловая мощность имеет небольшую значимость, но она отличается исключительной точностью, кроме того, эта горелка расположена в нужном месте и поэтому является чрезвычайно эффективной.

Внутренняя горелка с расходящимся пламенем, применяемая в процессе волокнообразования, дополняет центральную внутреннюю горелку, известную из прототипов, где она используется исключительно на стадии пуска и предназначена для нагрева нижней стенки узла для формования волокна или распределяющего устройства, служащего нижней стенкой и обычно определяемого как чаша или центральная зона узла для формования волокна. Центральная внутренняя горелка обеспечивает предварительный нагрев чаши или нижней стенки до начала подачи расплавленного минерального материала. В соответствии с настоящим изобретением центральная горелка предпочтительно представляет кольцевую горелку со сходящимся пламенем, расположенную между опорным валом узла для формования волокна и центральной внутренней горелкой с расходящимся пламенем.

На стадии пуска также используются наружные нагревательные устройства. При необходимости в качестве дополнительных нагревателей можно использовать пламенные форсунки или аналогичные устройства. Внутренняя горелка с расходящимся пламенем также используется во время критической стадии пуска, когда еще не достигнута эффективная тепловая мощность расплавленного минерального материала. На стадии пуска успешно используются как внутренние, так и наружные горелки. Внутренние горелки могут относиться к типу, применяемому в волокнообразующих устройствах, предназначенных для изготовления обычного стекловолокна. В таких известных волокнообразующих устройствах горелка располагается соосно с опорным валом узла для формования волокна. Также применяются внутренние горелки других типов, которые соответствуют особой конструкции узла для формования волокна; они будут детально рассмотрены при описании специальных вариантов осуществления настоящего изобретения.

Поскольку в некоторых случаях обрабатываемые материалы имеют низкую вязкость по сравнению с вязкостью стекломатериалов, обычно обрабатываемых посредством внутреннего центрифугирования, необходимо отрегулировать производительность каждого отверстия машины для формования волокна в соответствии с выбранными размерами соответствующих отверстий. Так, отверстия обычно имеют диаметр в интервале от 0,7 до 1,2 мм, с тем чтобы производительность составила около 1 кг в день на отверстие для стекломатериалов с вязкостью порядка 1000 пуаз. Для материалов с вязкостью менее 500 пуаз предпочтительно использовать узел для формования волокна с диаметром отверстий больше 0,1 мм, предпочтительно больше 0,15 мм и, в частности, больше 0,2 мм, однако меньше 0,7 мм, предпочтительно меньше 0,5 мм и, в частности, меньше 0,4 мм.

Новые детали, особенности и достоинства настоящего изобретения станут очевидными из следующего описания предпочтительных вариантов осуществления настоящего изобретения, приводимого вместе с прилагаемыми чертежами.

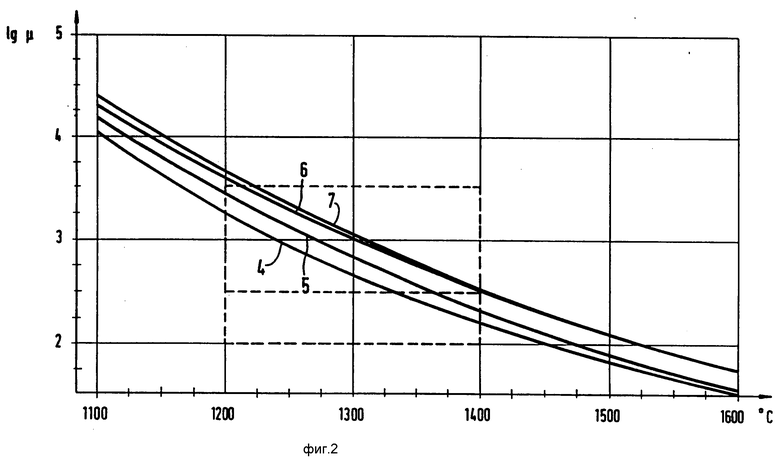

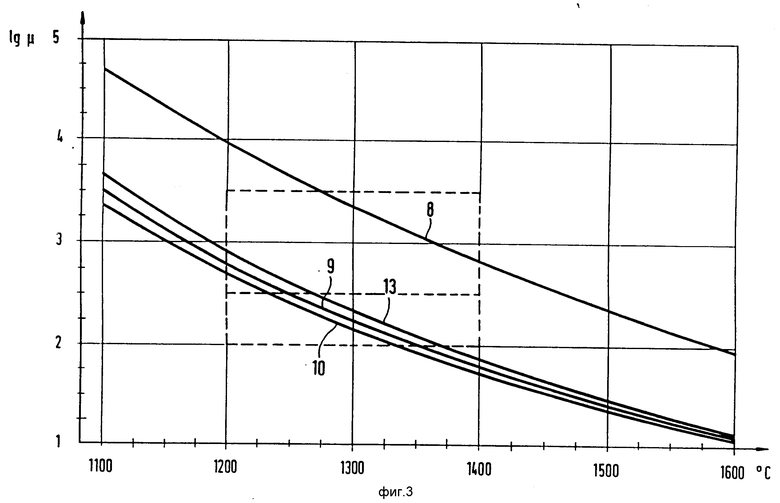

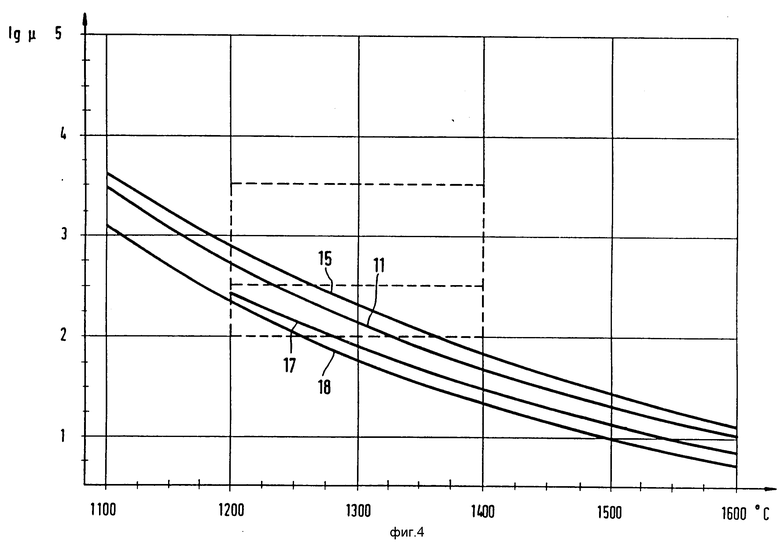

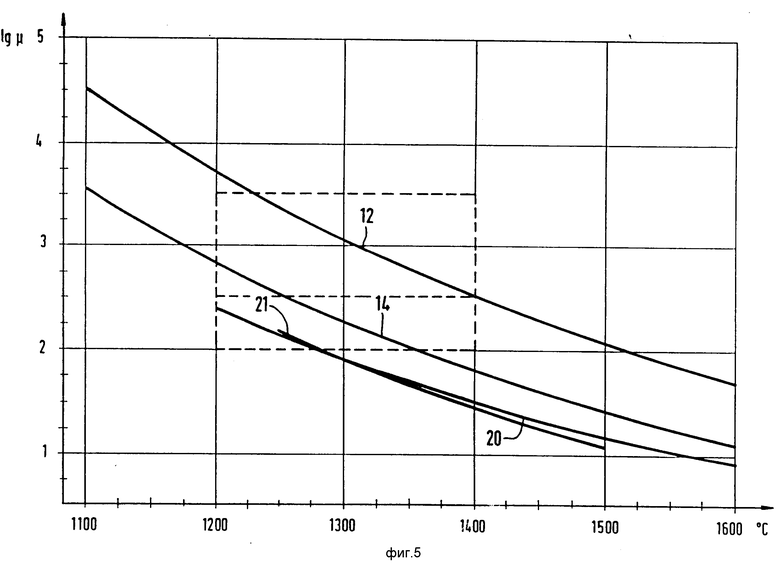

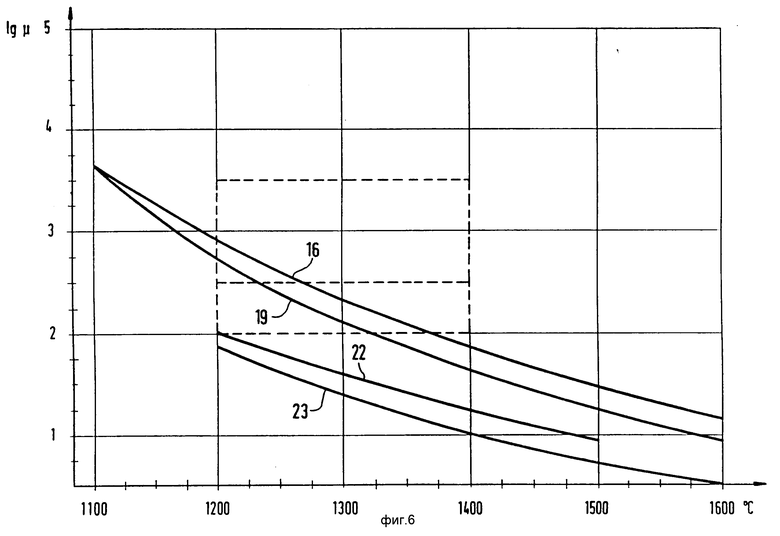

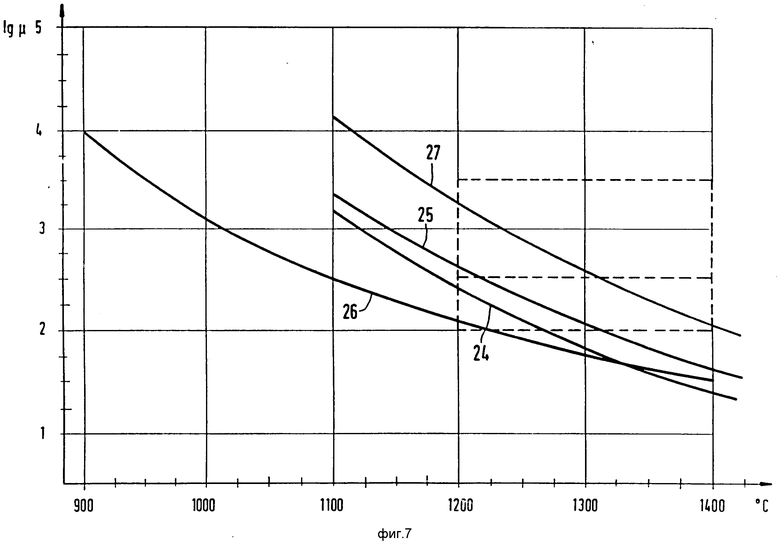

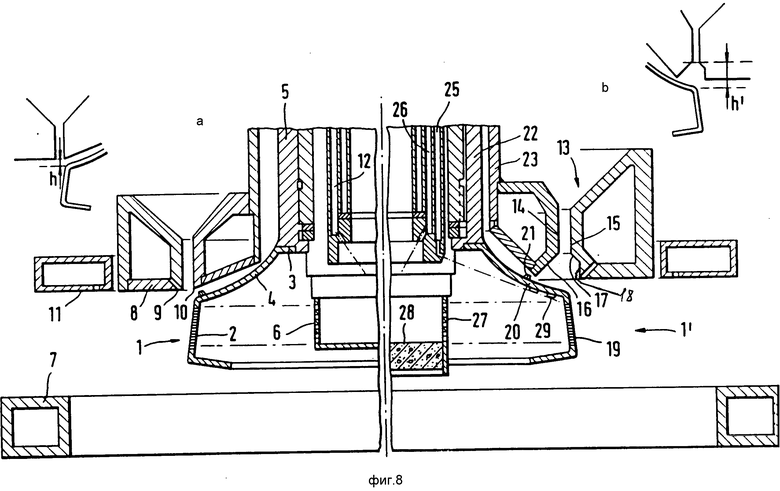

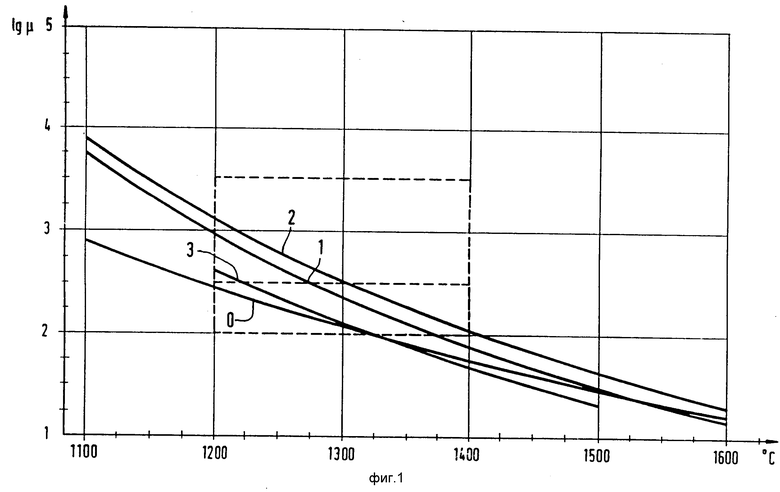

На фиг. с 1 по 7 приводятся графики зависимости вязкости от температуры для различных составов; на фиг. 8a схематическое изображение продольного сечения волокнообразующего устройства, предназначенного для изготовления стекловолокна, известного по прототипам; на фиг. 8b изображение, соответствующее фиг. 8a, варианта волокнообразующего устройства по настоящему изобретению;

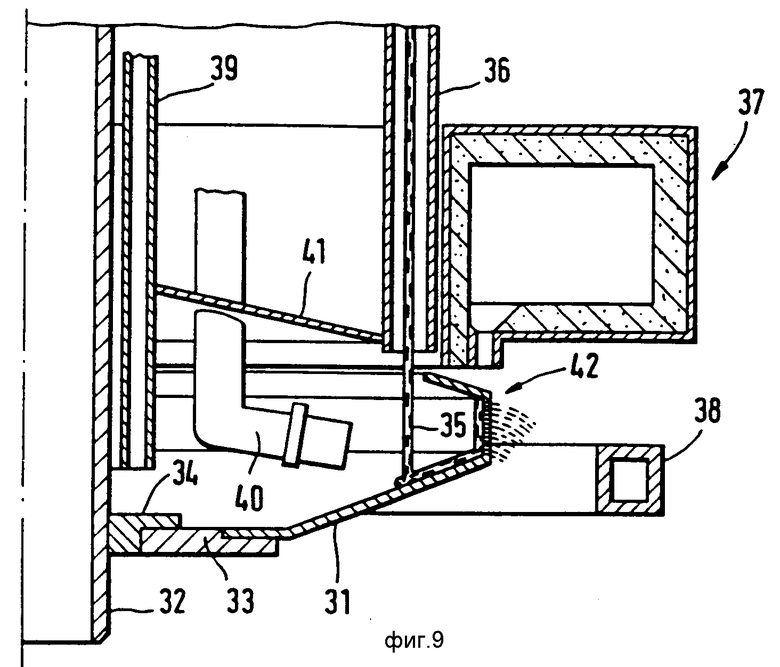

на фиг. 9 изображение, соответствующее рис. 8b, другого варианта волокнообразующего устройства по настоящему изобретению.

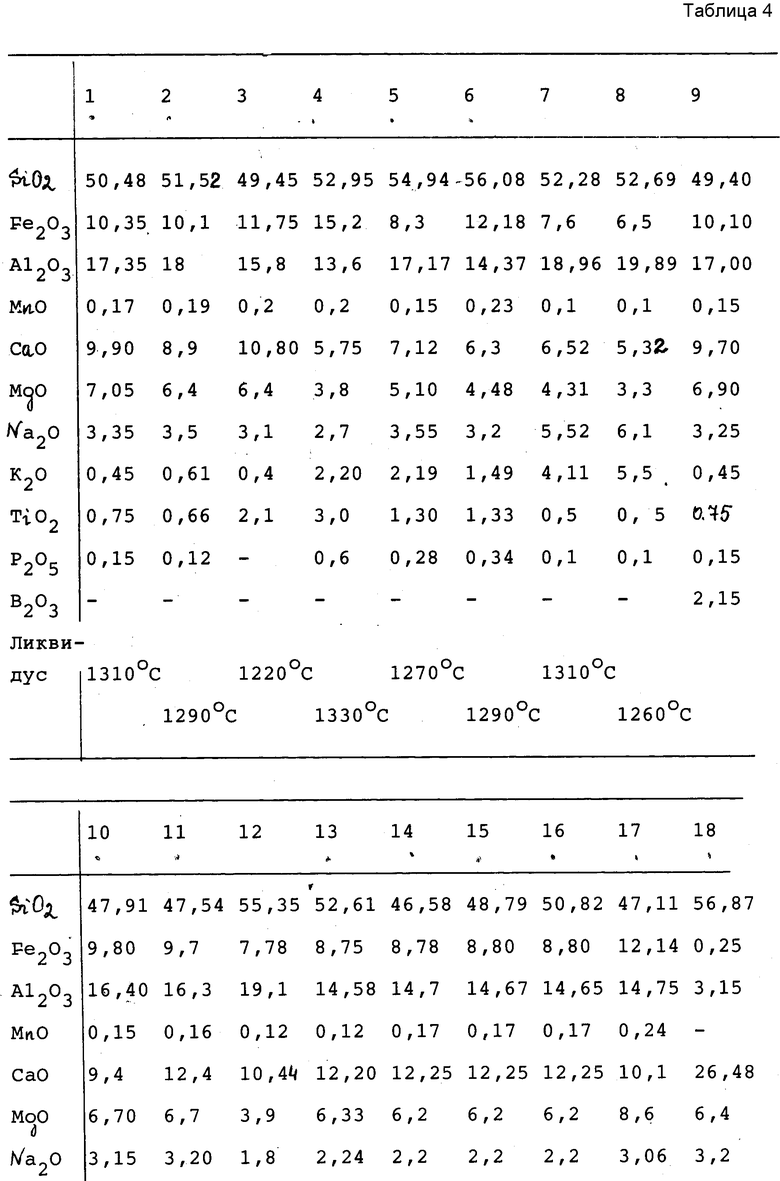

Ряд составов, пригодных для изготовления минеральных волокон, приводится в таблице, прилагаемой к этому описанию. За исключением состава 0, представляющего обычный стеклосостав, из которого обычно формируют волокна путем "внутреннего центрифугирования", все другие материалы характеризуются высокой температурой ликвидуса с низкой вязкостью. Кроме основных компонентов состава, в этой таблице приводятся температуры ликвидуса, то есть величины теплового равновесия, соответствующие самой низкой температуре, при которой в равновесном состоянии не обнаруживаются кристаллы. Для определения этой температуры образец измельченного материала нагревают до измеряемой температуры в платиновом тигле в течение периода времени, достаточного для достижения состояния равновесия (16 ч в условиях практического применения), затем удаляют из печи и резко охлаждают до температуры окружающей среды, измельчают до образования тонкой стружки и исследуют под микроскопом; температура ликвидуса соответствует пороговой температуре между верхним температурным диапазоном, когда кристаллы не обнаруживаются, и нижним диапазоном, когда отмечается присутствие кристаллов.

За исключением состава N 26, который определяется как стеклосостав, все составы, приведенные в таблице, которые используются в соответствии с настоящим изобретением, соответствуют материалам с высокими температурами плавления, обычно с температурами ликвидуса в интервале от 1200 до 1400oC. Графики зависимости от температуры для этих составов приведены на фиг. с 1 по 7. Что касается свойств отдельных составов, то ниже приводится полное описание фиг с 1 по 7, включенное в качестве справочного материала. На этих графиках представлены десятичные логарифмы значений вязкости μ(1 гμ) в пуазах, изображенные на оси Y, и температуры, изображенные на оси X. Левые крайние значения на этих графиках (за исключением стекла 0) соответствуют самой низкой температуре, при которой можно измерить вязкость с помощью вискозиметра с концентрическими трубками, при этом образец постепенно охлаждают.

Пределы применения настоящего изобретения обозначены на графиках пунктирными линиями. Максимально применимая температура зависит от сопротивления сплавов, на которых изготавливается машина для формования волокна. Для приемлемого срока службы сплавов типа ODS верхний предел составляет 1400oC.

Значение, равное 1200oC, представляющее нижний предел, не является точной границей, а определяется тем, что представляет конечный предел, достигаемый посредством известного метода "внутреннего центрифугирования", если помимо других недостатков допустимым является очень короткий срок службы узла для формования волокна. В условиях промышленного применения это значение не достигается с экономичными показателями ни одним из известных методов "внутреннего центрифугирования".

При вязкости, превышающей 3000 пуаз (1 г 3,47), состав не может удовлетворительно обрабатываться с помощью рассматриваемых методов, так как материал перестает выдавливаться через отверстия необходимым образом. Этот верхний предел не означает практически важного ограничения, так как исследуемые составы имеют гораздо более низкие значения вязкости в пределах температурного диапазона, рассматриваемого в этом изобретении.

Нижний предел, соответствующий 100 пуазам, имеет очень важное значение. Как указывалось выше, осуществление способа по настоящему изобретению становится практически невозможным при вязкости ниже этого значения, а часто уже при вязкостях менее 200 пуаз (1 гμ примерно 2,3) или даже 350 пуаз (1 гm примерно 2,5). Для достижения необходимого запаса надежности по отношению к этим низким значениям вязкости, делающим возможным волокнообразование путем внутреннего центрифугирования, предпочтительно обрабатывать композиции с вязкостями от 300 до 350 пуаз.

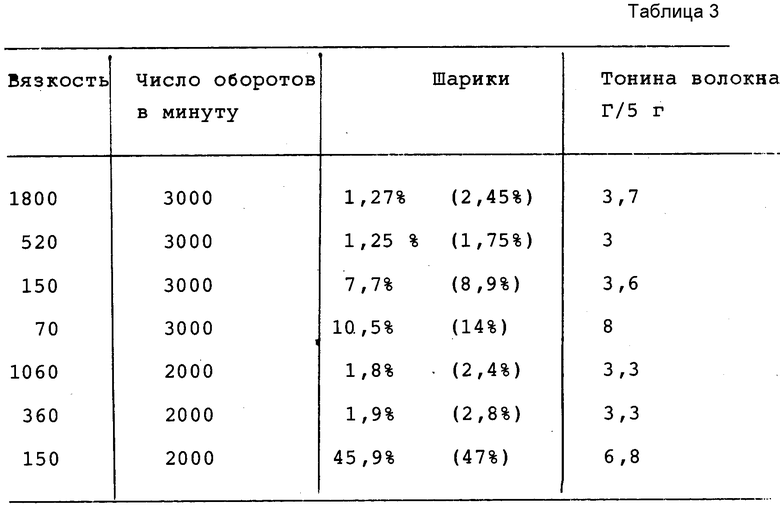

Для лучшей иллюстрации проблем, возникающих при обработке стекла с низкой вязкостью, были проведены эксперименты с эталонным стеклом, вязкость которого при температуре 950oC соответствует аналогичному показателю базальтового состава N 25 при температуре 1250oC, который, кроме того, имеет график зависимости вязкости от температуры, аналогичный графику состава N 25. Эти эксперименты проводили с использованием 200 мм узла для формования волокна, известной из заявки на патент Франции N 2443436, при этом количество обработанного стекла составило от 0,2 до 0,65 кг на отверстие в день. Газовый поток, создаваемый кольцевой наружной горелкой, имел температуру в интервале от 700 до 1000oC, а давление вдуваемого газа составляло 20-100 мм водяного столба. Полученные результаты представлены в следующей таблице, в которой вязкость указана в пуазах, а скорость вращения узла для формования волокна в виде количества оборотов в минуту. В столбце, озаглавленном "Шарики", первая величина означает количество частиц крупнее 100 мкм, необразовавших волокон, выраженное в массовых процентах, при этом в скобках указано количество частиц крупнее 40 мкм, выраженное в массовых процентах. Тонина волокон выражена числом Микронэра ниже 5 г.

Как видно из приведенной выше таблицы 3, доля шариков при вязкости выше 350 пуаз независимо от скорости вращения узла для формования волокна значительно ниже 5 мас. В этом случае можно улучшить тонину волокна путем повышения скорости вращения узла для формования волокна и/или путем повышения давления в наружной горелке и/или путем повышения температуры газа, применяемого для вытягивания волокон. При вязкости менее 100 пуаз содержание шариков становится очень значительным даже при высоких скоростях вращения узла для формования волокна, при этом образуемые волокна характеризуются недостаточной тонкостью, что практически делает их непригодными для изоляционных целей.

При вязкости в интервале от 70 до 360 пуаз можно получить высококачественные волокна, если применять высокую скорость вращения и если приемлемым является содержание шариков, равное 5-10 мас.

Для того чтобы сделать возможным применение состава в соответствии с объемом настоящего изобретения, необходимо, чтобы максимальная длина графика зависимости вязкости от температуры находилась внутри области, определяемой рассмотренными выше пределами.

Составы 22 и 23, приведенные в качестве примеров составов, практически не подлежащих обработке в соответствии с настоящим изобретением, таким образом, исключаются из рассмотрения. Далее видно, что у состава 21 лишь очень небольшая часть графика зависимости вязкости от температуры находится в указанной области, поэтому он с очень большим трудом поддается волокнообразованию. Составы 17, 18, 20, 24 и 25 соответствуют пограничной области условий, необходимых для осуществления способа по настоящему изобретению, так как они не могут обрабатываться при значениях вязкости, превышающих 350 пуаз, и поэтому из них можно получить довольно неудовлетворительные продукты с содержанием шариков, например, более 10 массовых процентов.

У составов 3, 10, 11 и 14 очень небольшие участки графиков зависимости вязкости от температуры находятся внутри предпочтительной области вязкости, превышающей 300/350 пуаз, что затрудняет поддержание постоянной температуры в пределах, по крайней мере, на 50oC превышающих температуру всей наружной стенки узла для формования волокна в непрерывном режиме работы.

Что касается составов 8 и 12, необходимо отметить, что они требуют применения высокопроизводительного узла для формования волокна, который позволяет достичь рабочей температуры, превышающей 1300oC.

Остальные составы соответствуют рабочему диапазону в области от 1200 до 1300oC с обеспечением запаса надежности, по крайней мере, в 50oC при вязкости материала, подлежащего волокнообразованию, в интервале от 350 до 3500 пуаз. Это показывает наличие очень широкого рабочего диапазона, делая возможным удобное осуществление способа по настоящему изобретению в пределах нескольких десятков градусов, причем обработка этих материалов оказывается более легкой по сравнению с ранее описанными составами.

Состав 26 даже не входит в установленный рабочий диапазон, так как соответствует стеклу с относительно низкой температурой ликвидуса (хотя температуры выше 1050-1100oC традиционно считаются высокими температурами ликвидуса; обычно используемый стеклосостав, подобный составу 0, имеет температуру ликвидуса, равную всего 920oC). Однако этот состав также позволяет воспользоваться преимуществами настоящего изобретения, так как он имеет вязкость менее 3200 пуаз при указанной температуре ликвидуса и может подвергаться обработке с целью образования волокна посредством "внутреннего центрифугирования" при вязкости более 100 пуаз.

Применение настоящего изобретения далее будет рассмотрено более детально со ссылкой на фиг.8 и 9, представляющие схематические изображения волокнообразующих устройств.

На фиг.8a и 8b изображено устройство, которое по своим основным параметрам соответствует известному типу, предназначенному для производства стекловолокна, используемому главным образом в изоляционных целях. Этот тип волокнообразующего устройства детально описывался во многих случаях, например, в заявке на патент Франции N 2443436 и в заявке на Европейский патент N 0091381, которые полностью включены в эту заявку в качестве противопоставленных материалов.

Как детально показано на фиг.8a, волокнообразующее устройство состоит главным образом из узла для формования волокна 1, в наружной стенке 2 которой имеется множество выходных отверстий. Наружная стенка 2 присоединена к фланцу 3 с помощью соединительного хомута 4, именуемого "тюльпан" благодаря своей форме.

Как видно из чертежа, наружная стенка 2, тюльпан 4 и фланец 3 изготовлены как единое целое в виде одного общего узла.

Фланец 3 крепится на опорном валу 5, который в изображенном варианте является полым, и через эту полость подается расплавленный минеральный материал.

Опорный вал 5 или даже фланец 3 далее крепится к соосному распределительному устройству 6, обычно определяемому как "чаша". Распределительная чаша 6, в наружной стенке которой имеется небольшое число отверстий с относительно большим диаметром, служит в качестве нижней стенки узла для формования волокна 1 и распределяет расплавленный минеральный материал таким образом, что направляемый по центру поток расплавленного минерального материала разделяется на несколько небольших потоков и распределяется по внутренней поверхности наружной стенки 2.

Узел для формования волокна 1 окружен разнообразными нагревательными устройствами, среди которых находится кольцевой магнит 7 индукционного нагревателя, который нагревает нижнюю часть узла для формования волокна 1 прежде всего с целью компенсации охлаждения, происходящего при контактировании с окружающим воздухом, который оказывается сильно охлажденным значительными количествами воздуха, поступающего в результате вращения узла для формования волокна 1 и от кольцевой наружной горелки 8 с водяным охлаждением. Концы образующих канал стенок 9 и 10 наружной горелки 8 расположены на небольшом вертикальном расстоянии от узла для формования волокна 1, например, порядка 5 мм, как это показано в упрощенном виде на эскизе в верхней левой части фиг. 8a.

Кольцевая наружная горелка 8 создает высокотемпературный и высокоскоростной газовый поток, направляемый вертикально вниз, в результате чего он проходит вдоль наружной стенки 2. Этот газовый поток, с одной стороны, служит для нагрева или поддержания необходимой температуры наружной стенки 2, а с другой стороны, способствует вытягиванию нитей центрифугированного расплавленного минерала с образованием волокон.

Как показано на чертеже, наружная горелка 8 предпочтительно окружена воздуходувным кольцом 11, предназначенным для холодного воздуха, например, сжатого воздуха, основной целью которого является ограничение распространения в радиальном направлении горячего потока, а следовательно, и предотвращение соприкосновения образовавшихся волокон с кольцевым магнитом 7.

Эти наружные нагреватели узла для формования волокна 1 дополняются внутренней кольцевой горелкой 12, которая расположена внутри опорного вала 7 и применяется на стадии пуска волокнообразующего устройства для предварительного нагрева чаши 6.

Как показано на фиг.8b, волокнообразующее устройство по настоящему изобретению, включает те же составные части, а существующие различия рассматриваются ниже.

Наиболее существенным отличием является расположение кольцевой наружной горелки, обозначенной цифрой 13 и имеющей образующие канал стенки 14 и 15, концы которых находятся на расстоянии h' выше наружной стенки, обозначенной цифрой 19, которое значительно больше расстояния h, указанного на фиг.8a. Эти соотношения также проиллюстрированы в упрощенном виде с помощью эскиза в верхней правой части фиг.8. Например, расстояние h' составляет от 15 до 30 мм, причем предпочтительным является расстояние от 20 до 25 мм, так как оно обеспечивает высокую точность подачи газового потока. Кроме того, образующая внутренний канал стенка 14 имеет диаметр, который гораздо меньше диаметра верхней наружной стенки 19. Для того, чтобы направлять газовый поток после его выхода, выпускное отверстие наружной горелки 13 ограничивается двумя наклонными поверхностями 16 и 17, расположенными под прямыми углами друг к другу, которые имеют наклон к наружной стороне под углом в 45o. С целью устранения проблем, связанных с радиальным распространением горячего газа, поступающего из наружной горелки 13, внешняя наклонная поверхность 17 наполовину меньше внутренней наклонной поверхности 16 и кончается у вертикальной стенки 18. Наклонная поверхность 16 и стенка 18 заканчиваются над машиной для формования волокна на высоте, которая в основном соответствует вертикальному расстоянию h образующих канал стенок 9 и 10 наружной горелки 8 (см. фиг 8a).

При таком расположении наружной горелки 13 происходит нагрев не только наружной стенки 19 узла для формования волокна 1, но также и тюльпана, обозначенного на этом чертеже цифрой 20. Однако газовый поток не должен подниматься вдоль тюльпана 20 и нагревать опорный вал, обозначенный на этом чертеже цифрой 22, на котором крепится узел для формования волокна, обозначенный цифрой 1'. Во избежание этого можно предусмотреть кольцевой выступ 21 или вращающийся уплотнительный элемент, которые располагаются на половине высоты тюльпана 20, так как такое расположение определяет длину тюльпана 20, нагреваемую кольцеобразным газовым потоком. Также можно герметизировать зазор между опорным валом 22 и наружной стенкой 23. С этой целью можно ввести холодный воздух с верхней стороны опорного вала 22, причем предпочтение отдается подаче воздуха в направлении, перпендикулярном оси вращения, так как здесь необходимо создать газовый барьер, а не поток холодного воздуха, направленный на тюльпан 20.

Сравнение фиг.8a и 8b показывает еще одно различие, состоящее в том, что предусмотрена дополнительная внутренняя горелка 25, которая располагается соосно вокруг центральной внутренней кольцевой горелки, обозначенной на этом чертеже цифрой 26, и служит для нагрева чаши, обозначенной на этом чертеже цифрой 27. Дополнительная внутренняя горелка 25 представляет кольцевую горелку с расходящимся пламенем, которое направляется к внутренним поверхностям наружной стенки 19 и тюльпана 20. Расположение пламени оптимизируется выступами 29, находящимися с внутренней стороны тюльпана 20, которые служат в качестве приспособлений для удерживания пламени.

В соответствии с вариантом осуществления настоящего изобретения, изображенным на фиг.8b, чаша 27 имеет относительно толстую нижнюю стенку 28, которая, например, образуется керамической плитой или жаропрочным бетоном во избежание быстрой эррозии при контактировании с расплавленным минеральным материалом. Кроме того, толстая нижняя стенка 22 служит в качестве теплоизоляции и, таким образом, предотвращает охлаждение внутренней части нижней стенки газовым или воздушным потоком, вызываемым вращением узла для формования волокна 1'.

Далее будут детально рассмотрены принципы действия устройства по настоящему изобретению.

До начала производственного процесса производится нагрев чаши 27 и узла для формования волокна 1' до достижения температуры, при которой расплавленный минеральный материал не будет затвердевать до выдавливания через отверстия узла для формования волокна 1'. После достижения необходимой температуры, которая в идеальном случае должна лишь незначительно отличаться от температуры во время непрерывной работы и обеспечивать как можно более быстрое достижение стационарного режима работы без значительного охлаждения расплавленного минерального материала, разрешается подача расплавленного минерального материала в узел для формования волокна 1'.

Расплавленный минеральный материал ударяется о нижнюю стенку 28 чаши 27, выдавливается через отверстия, расположенные в наружной стенке чаши 27 и отбрасывается к внутренней стороне наружной стенки 19 узла для формования волокна 1'.

Распределение минерального материала чашей 27 определяется двумя противоположными требованиями. С одной стороны, желательно иметь небольшое количество отверстий в чаше 27, с тем, чтобы предотвратить охлаждение расплавленного минерального материала на пути его движения от чаши 27 к наружной стенке 19 узла для формования волокна 1'. Однако если расплавленный минеральный материал сконцентрируется у небольшого количества отверстий чаши 27, это приведет к ограниченному числу точек соударения на внутренней поверхности наружной стенки 19 машины для формования волокна 1', при этом возникает опасность быстрой эрозии материала узла для формования волокна 1' в этих местах. Эта опасность еще более увеличивается, как будет детально показано ниже, из-за сильно ограниченного "запаса" расплавленного минерального материала в узле для формования волокна 1', так что столкновение меньше ослабляется этим запасом, действующим в качестве подушки.

Путь прохождения расплавленного минерального материала через узел для формования волокна 1' должен быть как можно короче с тем, чтобы свести до минимума опасность затвердевания. Кроме укорачивания пути прохождения расплавленного минерального материала, внутри узла для формования волокна 1' необходимо до минимума сократить количество расплавленного минерального материала, остающееся вдоль внутренней поверхности наружной стенки 19 до его прохождения через отверстия.

Этот запас расплавленного минерального материала косвенно определяется потоком подаваемого расплавленного минерального материала, его температурой и таким образом меньшей или большей текучестью, а также центробежным ускорением. Например, среднее количество расплавленного минерального материала, остающегося внутри узла для формования волокна 1', не должно превышать производительности за одну минуту, предпочтительно не за 30 с.

Сохранение соответствующей температуры расплавленного минерального материала до его выбрасывания из узла для формования волокна требует создания дополнительных, в частности, тепловых условий в среде, окружающей машину для формования волокна, гарантирующих вытягивание нитей с образованием волокон и затвердевание вытянутых волокон.

Температура расплавленного минерального материала должна быстро доводиться до величины, при которой волокна сохраняют твердое состояние. Тем не менее, затвердевание не должно происходить мгновенно, так как в этом случае не будет достигнуто достаточное вытягивание.

Основное регулирование температуры на этой стадии обеспечивается нагревательным устройством, которое оказывает воздействие на среду, окружающую узел для формования волокна в зоне вытягивания волокна.

При выборе температуры необходимо учитывать значения температуры, при которых происходит вытягивание и затвердевание материала. Кроме того, следует принять во внимание тот факт, что газ, выходящий из горелки, смешивается с воздухом, поступающим из окружающей среды.

В практических условиях эксплуатации вытягивание волокон происходит на небольшом расстоянии после выхода из машины для формования волокна.

Количество подаваемых газов должно быть достаточным для сохранения выбранных условий во всей окружающей зоне, в которой происходит вытягивание волокон.

Устройство, представленное на фиг.9, отличается от устройства, изображенного на фиг. 8, тем, что подача расплавленного минерального материала производится не аксиально, а непосредственно в узел для формования волокна без прохождения через распределительную чашу.

Устройство в соответствии с фиг. 9 включает узел для формования волокна 31, которая крепится к опорному валу 32 с помощью фланца 33 и заплечика вала в соответствии со схематическим изображением. Сами крепежные средства детально не иллюстрируются. Узел для формования волокна 31 открыт с верхней стороны. Расплавленный минеральный материал 35 подается под действием силы тяжести и поступает в виде непрерывного потока из нагревательной камеры. Расплавленный минеральный материал 35 защищается на пути своего движения втулкой 36 до входа в узел для формования волокна 31.

Устройство, подобное машине, изображенной на фиг. 8, имеет несколько устройств для регулирования температуры расплавленного минерального материала и самой машины на различных стадиях обработки.

Снаружи узла для формования волокна 31 расположена кольцевая наружная горелка 37 и кольцевой магнит 38, предназначенный для индукционного нагрева. В зависимости от требований, предъявляемых в отдельных случаях, вспомогательные горелки могут применяться временно на стадии запуска с целью доведения узла для формования волокна 31 до необходимой температуры до подачи в нее расплавленного минерального материала. Эти вспомогательные горелки детально не иллюстрируются.

Внутри узла для формования волокна 31 так же, как в варианте, изображенном на фиг. 8, может предусматриваться центральная кольцевая внутренняя горелка 39, которая располагается соосно относительно опорного вала 32. В нижней стенке узла для формования волокна 31 предусматриваются отверстия для выпуска газов.

Если расплавленный минеральный материал 35 необходимо нагреть непосредственно перед прохождением через отверстия узла для формования волокна 31, можно использовать дополнительные внутренние кольцевые горелки, обозначенные цифрой 40 на фиг. 9, пламя которых направлено на внутреннюю поверхность наружной стенки узла для формования волокна 31. В другом варианте, отличающемся от изображенного на фиг. 9, предпочтение отдается расположению горелок 40 в смещенном положении относительно потока расплавленного минерального материала 35, с тем, чтобы они не мешали поступлению расплавленного минерального материала.

Так же, как в варианте, изображенном на фиг. 8, дополнительная внутренняя кольцевая горелка с расходящимся пламенем 40 может быть дополнена центральной внутренней кольцевой горелкой 39.

Стенки 41, схематически изображенные на фиг. 9, могут быть расположены таким образом, чтобы обеспечить оптимальную защиту внутреннего пространства узла для формования волокна 31 от воздействия температуры окружающей среды.

Расплавленный минеральный материал 35 вводится в узел для формования волокна 31 на участке, образующем его нижнюю стенку. Растекаясь отсюда, расплавленный минеральный материал покрывает внутреннюю поверхность наружной стенки машины для формования волокна, обозначенную цифрой 42, благодаря центробежному действию.

Необходимо отметить, что в этом устройстве очень коротким является путь прохождения расплавленного минерального материала 35 до контактирования с узлом для формования волокна 31.

Так же, как в варианте, изображенном на фиг. 8b, кольцевая наружная горелка 37 с внутренним сгоранием, основной функцией которой является регулирование тепловых условий в среде, окружающей узел для формования волокна 31, предотвращает значительное охлаждение наружной стенки 42 узла для формования волокна 31, особенно в его верхней части. Так же, как и в предшествующем варианте, индукционный нагрев с помощью кольцевого магнита 38 служит для обогрева нижней части узла для формования волокна 31. В порядке экспериментирования, как указывалось выше, волокно изготавливали в узле для формования волокна, изготовленном из аустенитной стали ODS. В этом случае узел для формования волокна имел диаметр 200 мм и 9000 выпускных отверстий в наружной стенке. Диаметр отверстий равнялся 0,5 мм. Отверстия располагались в 20 рядах. Это устройство относилось к типу, изображенному на фиг. 8b, на описание которого мы ссылаемся с тем, чтобы избежать повторения.

Экспериментальные условия для различных составов были несколько различными. В качестве примеров будут приведены условия, позволившие получить хорошие результаты для состава 2, рассмотренного выше.

Начальная температура расплавленного минерального материала на стадии подачи в узел для формования волокна равнялась 1550oC. Пропускная способность составляла 3000 кг/день.

Сначала производили регулировку наружной горелки таким образом, чтобы подача газового потока производилась при температуре 1400oC и давлении дутья, равном 345 мм водяного столба.

Скорость вращения узла для формования волокна равнялась 3000 оборотам в минуту.

В этих условиях получали базальтовую вату с тониной волокна, определяемой числом Микронэра 3/5 г или числом Факонэра 400/5 г (определение чисел Микронэра и Факонэра представляет обычные методы характеристики тонины волокна, применяемые в настоящее время производителями шлаковой ваты; для детального ознакомления с этими методами см. Немецкий промышленный стандарт (DIN) 53941 "Bestimmung des Microroire" (определение по шкале Микронэра) и стандарт D1448 Американского общества по испытанию материалов "Определение хлопчатобумажного волокна по шкале Микронэра", которые включены в эту заявку в качестве ссылки). Содержание материалов, не образовавших волокна, с диаметром 100 мкм или больше составляло менее 0,8 мас. что является исключительно низким показателем по сравнению с результатами, достигаемыми при "наружном центрифугировании". Качество волокон также было весьма удовлетворительным.

В общем можно сказать, что соответствующий выбор рабочих условий и применение способа по настоящему изобретению позволяют получить минеральные маты на основе базальта, горных пород и т.д. с содержанием частиц, не образовавших волокна (шариков) с диаметром более 100 мкм, составляющим менее 5 мас.

Тем не менее, очень важно соблюдать точный режим распределения температур.

Как указывалось выше, увеличение температуры, например, путем повышения температуры горелки до 1600oC, ведет к значительному увеличению доли частиц, не образовавших волокна.

И, наоборот, понижение температуры узла для формования волокна может привести к забиванию выпускных отверстий наружной стенки этого узла.

Эксперименты, выполненные с другими составами, подтвердили правильность приведенных выше результатов (см. табл.4).

Сущность изобретения: в способе производства минеральной ваты расплав минерального материала с повышенной температурой ликвидуса и вязкостью при температуре ликвидуса менее 3200 пуаз центрифугируют при температуре ниже 1400oC с вязкостью выше 100 пуаз через множество отверстий в наружной стенке узла формования. Минераловатный мат, выполненный из этих волокон с температурой ликвидуса выше 1200oC, содержит частицы с размером более 100 мкм, необразовавшие волокно, менее 10 мас.%. В устройстве для формования волокна кольцевая наружная горелка для образования газового потока расположена на расстоянии 15-30 мм над наружной стенкой узла формования волокна, а расположенная ближе к центру внутренняя вертикальная стенка кольцевой наружной горелки имеет диаметр меньше диаметра верхней части наружной стенки узла формования волокна. Второе устройство для формования волокна выполнено с центральной внутренней кольцевой горелкой и расположенной соосно с ней дополнительной внутренней кольцевой горелкой с расходящимся пламенем, которое располагается в непосредственной близости от внутренней поверхности наружной стенки узла формования волокна с помощью приспособлений для удержания пламени, расположенных на внутренней поверхности соединительного хомута, выполненного в форме тюльпана, расположенного соосно с узлом формования. 4 с. и 41 з.п.ф-лы, 9 ил., 4 табл.

SiO2 60,7

Al2O3 0,2

CaO 16,5

MgO 3,2

Na2O 15,4

K2O 0,7

B2O3 3,3

13. Минераловатный мат по п.10, отличающийся тем, что минеральное волокно имеет следующий состав, мас.

SiO2 47,54 56,08

Fe2O3 7,6 15,2

Al2O3 13,6 18,96

MnO 0,1 0,23

CaO 5,75 12,4

MgO 3,8 7,05

Na2O 2,7 5,52

K2O 0,4 4,11

TiO2 0,5 3,0

P2O5 0,1 2,9

14. Минераловатный мат по п.13, отличающийся тем, что состав минерального волокна дополнительно содержит B2O3 2,15 5,25 мас.

SiO2 46,58 58,59

Fe2O3 0,14 8,80

Al2O3 3,85 14,7

CaO 12,20 25,04

MgO 5,0 9,25

Na2O 0,02 2,24

K2O 0,05 1,05

TiO2 0,02 1,9

P2O5 0,3 6,21

16. Минераловатный мат по п.15, отличающийся тем, что состав минерального волокна дополнительно содержит MnO 0,03 0,17 мас. и B2O3 до 0,05 мас.

SiO2 47,11 61,21

Fe2O3 0,25 12,14

Al2O3 0,1 15,64

CaO 10,1 30,0

MgO 3,0 9,3

Na2O 3,06 4,5

K2O 0,04 1,40

TiO2 0,1 2,6

18. Минераловатный мат по п.17, отличающийся тем, что состав минерального волокна дополнительно содержит MnO 0,01 0,24 мас. P2O5 0,2 - 2,9 мас.

Cr 15 35

C 0 1

Al 0 2

Ti 0 3

Fe До 2

Y2O3 0,2 1,0

Ni Остальное

29. Устройство по п.27, отличающееся тем, что узел формования выполнен из ферромагнитного сплава, включающего следующие основные компоненты, мас.

Cr 13 30

Al 2 7

Ti До 1

Y2O3 0,2 1,0

Fe Остальное

30. Устройство по пп.20 26, отличающееся тем, что узел формования волокна выполнен из керамического материала.

Cr 15 35

C 0 1

Al 0 2

Ti 0 3

Fe До 2

Y2O3 0,2 1,0

Ni Остальное

42. Устройство по п.40, отличающееся тем, что узел формования волокна выполнен из ферритного сплава, включающего следующие основные компоненты, мас.

Cr 13 30

Al 2 7

Ti До 1

Y2O3 0,2 1,0

Fe Остальное

43. Устройство по пп.33 39, отличающееся тем, что узел формования волокна выполнен из керамического материала.

| US, патент, 4203748, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1997-11-20—Публикация

1992-08-03—Подача