Изобретение относится к технологии изготовления минерального волокна и, в частности, к рециркуляции отходов в производственных установках.

В современном мире стремление к тому, чтобы промышленное производство не наносило экологического ущерба, поощряет исследования в области поиска путей рециркуляции любых отходов. Так, в каждой отрасли промышленности стремятся к повторному использованию не только собственных отходов, но и в целом любых отходов, откуда бы они не происходили.

Производство минерального волокна, особенно производство различных видов ваты, предназначенной в основном для изоляции, т.е. стекловаты или минеральной ваты, приводит к появлению отходов на различных этапах производства. Очень важно иметь возможность повторного использования этих отходов посредством операции, которую можно назвать "саморециркуляция". Однако, иногда желательно повторно использовать отходы из других источников, и даже некоторые отходы, которые вообще не содержат минерального волокна. Такая рециркуляция может называться "гетерорециркуляцией".

Маты из ваты, предназначенные главным образом для изоляции, производят на промышленной основе в ходе двухступенчатого процесса, который предполагает, во-первых, производство самого волокна путем вытягивания и охлаждения расплавленного стекловидного материала и последующее соединение очень большого количества волокон, которые соединяют вместе до получения мата. Между этими двумя этапами стеклянные или минеральные волокна опрыскивают связующим, которое в конце второго этапа полимеризуется. Как только завершается изготовление мата, остается провести этап окончательной отделки, чтобы получить готовое к применению изделие. В частности, продольные концы полосы необходимо обрезать таким образом, чтобы они стали ровнее. В результате этой операции получают отходы - края мата, которые желательно использовать повторно. Аналогичным образом некоторые виды обрезков, оставшихся в результате использования различных плоских панелей или материалов в рулонах, образуют побочные продукты, которые желательно подвергнуть рециркуляции. К числу таких панелей и материалов относятся, например, всевозможные облицовочные панели, стеклоткань, крафт-бумага, пластиковая пленка и т.п. Те панели и материалы, которые не отвечают требованиям по качеству, выбрасывают после выбраковки или даже их возвращают неудовлетворенные потребители.

Существуют различные способы рециркуляции отходов, образующихся из различных источников, в процессе изготовления минеральной ваты. Эти способы разделяют по тому, на каком этапе производственного процесса эти отходы вводят в производственный цикл.

Способы производства минеральной ваты можно разделить на две группы - производство стекловаты и производство так называемой "минеральной" ваты. В первом процессе шихту (или сырье), которая представляет собой композицию стекла, в основном смесь оксидов, нагревают в печи при контролируемых условиях, а затем расплавленный стекловидный материал подают на центрифугу, например, описанную в патенте ЕР-В-0091866, где создаются индивидуальные волокна. Переработка расплавленного стекловидного материала, направленная на изготовление минеральной ваты, обычно осуществляется совершенно иначе. Шихту, состоящую из различных видов минералов, таких как базальт или шлак из доменной печи, вводят одновременно с топливом (углем) через верхнюю часть купола печи. Когда шихту загружают в печь, минерал расплавляется и становится однородным. Расплавленный стекловидный материал собирается на дне. Этот материал подают в машину для вытягивания волокна, например в машину, известную под названием "Машина наружного центрифугирования" и описанную в патенте ЕР-А-0059152. Эта машина также создает индивидуальные минеральные волокна.

Наиболее широко применяемый способ повторного введения отходов предполагает проводить эту операцию в тот момент, когда индивидуальные волокна собирают вместе, чтобы связать их смолой и получить мат. Во втором из вышеописанных процессов, где обычно используется один источник волокна, обрезки имеют вид хлопьев, которые вдувают в приемный бункер, причем хлопья засасывают одновременно с тем, как образуются новые волокна на конвейере, который представляет собой перфорированную ленту, где образуется первый мат. В другом процессе, где используется серия из нескольких установок, производящих волокно, применяли две технологии, а именно: вводили обрезки в виде хлопьев либо поверх конвейера, между двумя головками, производящими волокно, либо по способу, который описан в патенте FR 2559793, непосредственно в приемные бункеры.

Количество подлежащего рециркуляции материала, которое можно повторно ввести в приемные бункеры линии для производства минеральной ваты, может быть различным: в частности, оно зависит от плотности производимого продукта и продукта, подлежащего рециркуляции. Оно зависит также от того, для чего готовый продукт предназначен. Тем не менее количества, которые можно вводить, являются слишком малыми для того, чтобы можно было найти применение всем отходам, которые желательно подвергнуть рециркуляции, даже если это будут отходы производства минерального волокна.

Еще один способ, применяемый для рециркуляции отходов, состоит в повторном введении их вместе с шихтой. Способы такого введения могут быть различными, в зависимости от того, используется ли стекловаренная печь (для стекловаты) или вагранка (для минеральной ваты). В первом случае отходы вводят вместе с шихтой. Печь обычно является электрической, вся поверхность которой покрыта порошкообразным материалом шихты. В заявке FR 2199856 предложено, в числе прочего, компенсировать выгорание органического материала добавкой сульфатов или нитратов. Вообще-то известно, что добавка минеральной ваты вместе со связующим в расплавленный стекловидный материал существенно нарушает получение стекла. Может происходить вспенивание и образование пленки на поверхности, что представляет собой проблему и нарушает волокнообразование.

Патент US-A-4422862 предлагает осаждать отходы стекла на поверхности шихты так, чтобы газы из печи сжигали связующие вещества. Этот оригинальный способ является не очень надежным, поскольку не удается нанести однородное покрытие на порошкообразную шихту и, если покрытие тонкое или даже отсутствует, отходы немедленно попадают в печь, вызывая все вышеуказанные проблемы - неконтролируемое нарушение сложных химических процессов, происходящих в процессе получения стекла. Кроме того, когда покрытие шихты является слишком толстым, то оно серьезно изолирует отходы, которые оседают на нем, и нет гарантии того, что связующие вещества выгорели.

При использовании вагранок для получения расплавленного стекловидного материала, предназначенного для изготовления минеральной ваты, обычно перед тем, как ввести порошкообразную шихту, ее сначала брикетируют. Этот же способ используют для рециркуляции порошкообразных отходов, извлеченных из топочных газов, выходящих из вагранки, и его часто применяют для рециркуляции отходов на основе минеральных волокон. Технология брикетирования весьма дорогая, и делались попытки ограничить ее использование теми случаями, когда она является единственно возможной. Предпочтительно использовать такой способ, который позволит осуществить прямую рециркуляцию отходов, чтобы не требовалась дополнительная промежуточная операция, такая как брикетирование.

Есть один способ рециркуляции отходов волокна, который имеет кое-что общее с повторным введением отходов вместе с шихтой, а именно так называемый способ "OXYMELT". Этот способ состоит в использовании остатков минеральных волокон для изготовления из них стекла, которое добавляют в шихту, как обычный стеклобой. Связующее и другие органические остатки в отходах сжигают в кислороде, а затем волокнистый материал плавят в зоне горения. После охлаждения полученное стекло можно добавить в другие материалы шихты и подвергнуть рециркуляции. Энергетический баланс этой операции является неблагоприятным, поскольку получают только холодное стекло, которое приходится плавить повторно.

При производстве минеральной ваты с использованием вагранок также есть способ рециркуляции отходов в процессе получения стекла. Этот способ предполагает повторное введение отходов в зону горения внизу вагранки. И именно в это же место вводят газ-окислитель, который соединяется с углеродом, выделяя тепло, которое плавит минералы. В заявке на патент ЕР-А-0611212 описан такой способ, в котором вводят порошкообразные отходы просто под действием силы тяжести в канал, который соединяет "подачу дутья" с внутренней частью вагранки. Однако этот очень эффективный способ требует подготовки отходов, поскольку отходы необходимо измельчать до очень малых фрагментов, чтобы они легко прошли сквозь узкие трубки.

Задача настоящего изобретения состоит в том, чтобы заменить вышеуказанные способы рециркуляции отходов более простым способом, который является более экономичным и позволяет производить рециркуляцию больших количеств отходов.

Настоящее изобретение предлагает способ рециркуляции отходов в установке для изготовления минеральной ваты, полученной методом образования волокна из расплавленного стекла в установке, включающей по меньшей мере один канал для подачи указанного стекла, в каковом способе отходы состоят из летучего или горючего материала или материала, имеющего температуру плавления самое большее равную температуре плавления минеральной ваты, в каковом способе отходы образуют фрагменты и в каковом способе последние вводят в подающий канал.

Способ по изобретению обеспечивает везде, где есть перенос расплавленного стекловидного материала между местом его производства (шахтная печь или вагранка) и машиной для изготовления волокна, эффективное решение проблемы рециркуляции отходов, особенно отходов на основе минеральной ваты.

Предпочтительно, отходы вводят в канал, находящийся в зоне, где температура стекловидной массы составляет по меньшей мере 1000oС.

Аналогичным образом максимальные размеры фрагментов отходов составляют 10 см и, предпочтительно, массовая доля рециркулируемых отходов составляет около 4%.

Далее показано, что осуществление настоящего изобретения является простым и создает ряд преимуществ.

Настоящее изобретение касается также устройства для осуществления способа по изобретению, которое включает в себя бункер, смонтированный в верхней части канала, при этом бункер оснащен системой подачи, обеспечивающей изоляцию от изменения давления.

В одном варианте осуществления изобретения система подачи использует сами отходы в качестве средства, обеспечивающего изоляцию от изменения давления, а в другом варианте осуществления изобретения система подачи включает затвор, особенно оснащенный заслонками.

Желательно, чтобы устройство по изобретению включало вытяжную трубу, смонтированную на этом канале.

Как видно, элементы устройства исключительно просты, недороги и легко применимы.

Чертеж и подробное описание раскрывают принцип действия изобретения и его преимущества.

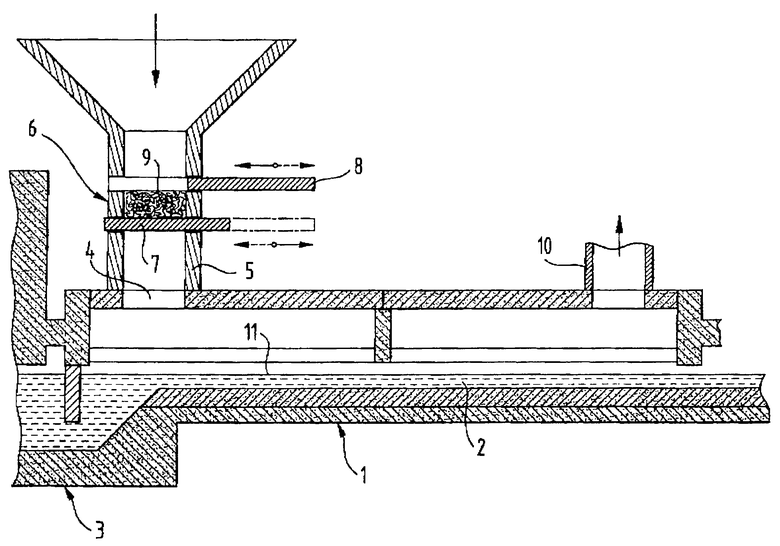

На чертеже схематично показано загрузочное устройство для стекловаренной печи, предназначенной, в частности, для изготовления минерального волокна.

Настоящее описание относится к печи, которая образует часть установки для производства минеральной ваты, получаемой при использовании технологии волокнообразования из расплавленного сырья (или шихты) - фактически такая установка в ходе изготовления матов или в ходе их последующего использования производит отходы, которые содержат минеральные волокна, подлежащие рециркуляции, но и стекловаренную печь с загрузочным устройством, предназначенную, например, для изготовления бутылок, также можно оснастить устройством по изобретению для реализации способа по изобретению.

Загрузочное устройство 1, изображенное на чертеже, которое называется также подающим каналом, предназначено для перемещения расплавленного стекла 2 из печи 3, где шихту плавят и получают стекло, в формующие машины, такие как машины для изготовления волокна, где получают конечный продукт, в частности маты из волокна.

В подающем канале температура расплавленного стекла не является везде одинаковой. При производстве стекловаты температура в голове канала выше, чем 1200oС, а ниже по каналу она обычно на 200oС меньше. Чтобы поддержать такие температуры, в зависимости от установки и производительности стекловаренной печи, бывает необходимо подавать тепловую энергию, возможно посредством пламени, но обычно посредством теплового действия тока при использовании электродов, погруженных в расплавленное стекло.

Для рециркулирования отходов подающий канал модифицировали. В верхней части возле выхода из печи сделали отверстие 4 размером 50•50 см, это отверстие находилось в наивысшей точке канала над поверхностью 11 расплавленного стекла 2. Первоначально отверстие просто выходило в вертикальный проход 5, изготовленный из огнеупорных кирпичей, который оставался открытым и образовывал нечто вроде бункера.

Именно через проход 5 при различных условиях вводили отходы, в основном отходы минерального волокна.

Испытание начинали с того, что вводили фрагменты, оторванные от матов из стекловаты типа TELSTAR, продукт фирмы ISOVER SAINT-GOBAIN. Наибольшие размеры таких фрагментов составляют около 10 см. Первая попытка ввести фрагменты в канал, пропуская их через проход 5, не удалась - сильный противоток горячих газов не позволил фрагментам опуститься вниз.

В ходе второй попытки фрагменты, идентичные тем, которые использовали в первый раз, увлажняли водой перед введением их в отверстие 4. На этот раз утяжеленные фрагменты не выдувались из отверстия. Наблюдая за их поведением через отверстия в стенках канала, можно было увидеть, как по мере приближения к стекольной шихте фрагменты вспыхивают, как они плавают по поверхности шихты, продолжая гореть, и как они постепенно исчезают, растворяясь в расплавленной шихте. Несмотря на этот приток постороннего вещества, операция волокнообразования шла как обычно, без нарушений, по технологии TEL (идентичной технологии, описанной в патенте ЕР-В-0091866).

Вторая попытка имела место после модификации загрузочного устройства. На впуске бункера делали затвор, чтобы получить систему подачи, изолированную от изменений давления. Затвор 6 введен в проход 5 и ограничен стенками последнего и двумя находящимися одна над другой заслонками 7, 8, которые могут перекрывать отверстие. Принцип действия устройства предусматривает, что всегда одна из заслонок 7 либо 8 закрыта. Таким образом введение отходов 9 осуществляют в прерывистом режиме.

Операции осуществляют следующим образом.

Когда нижняя заслонка 7 закрыта, фрагменты отходов вводят поверх нижней заслонки 7, чтобы образовалась закладка 9. Затем верхнюю заслонку закрывают и, открывая нижнюю заслонку 7, выгружают закладку.

При помощи этого устройства предотвращают восходящий поток газов и получают возможность вводить все отходы, независимо от их плотности.

Вышеописанное устройство позволяет вводить отходы любых видов, что позволило провести систематические испытания. Было обнаружено, что

- имеется возможность "переваривать" самые различные отходы;

- сухие или влажные отходы абсорбируются одинаково;

- можно добиваться ассимиляции больших количеств отходов, не вызывая нарушений в нижней части линии, т.е. так, что это будет незаметно в момент образования волокна. В частности, здесь не возникают те проблемы окисления - восстановления, которые наблюдались при введении отходов в стекольную шихту вблизи печи.

В конце испытаний в установку ввели два усовершенствования. С одной стороны, сделали вытяжную трубу, а с другой стороны, барботер.

Вытяжная труба 10 служит для удаления газов, образующихся при нагреве и/или сгорании органического вещества, содержащегося в отходах, и особенно связующих веществ или клеев, находящихся на минеральных волокнах. Вытяжная труба, которую обычно делают из огнеупорных кирпичей, заканчивается в установке для переработки топливных газов. А когда газы являются безвредными, их просто выпускают в атмосферу.

Другие дополнительные приспособления в подающем канале хорошо служат при использовании влажных отходов. Было обнаружено, что влажные отходы опускаются быстрее в стекольную шихту и это приводит к изменениям в потоке расплавленного стекла. Собирая все стекло в конце канала, было обнаружено, что когда влажные отходы подают в массу стекла, стекло перестает быть однородным и приобретает тонкие нитевидные свили: разные участки имеют разные показатели преломления. Такая неоднородность может приводить к изменениям качества отдельных стекловолокон, образующих мат. Однородность стекольной шихты можно восстановить используя барботер (не показан). Он представляет собой трубку, изготовленную из огнеупорного металла, например, платины, которая погружена в стекольную шихту, так что верхушка остается снаружи, и через эту трубку продувают газ. Барботаж вызывает движение массы жидкого стекла, что приводит к ее гомогенизации.

В случае отходов минеральной ваты, использование барботера обычно является обязательным только для влажных отходов.

Была использована и другая система для введения отходов, отличная от затвора, показанного на чертеже с двумя заслонками 7, 8. Она представляла собой архимедов винт с горизонтальной осью. Это устройство упомянуто в патенте ЕР-А-0611212. В этом документе представлены технологии, в которых вводимые продукты сами выступают в роли средства для изоляции от изменений давления, т.е. сами продукты в виде плотной массы образуют заглушку, которая позволяет сохранять разное давление в двух средах - в верхней части потока и в нижней части потока. Архимедов винт, ось которого приблизительно горизонтальна, вполне применим для отходов волокна. Гораздо труднее использовать вертикальное устройство с вибратором, которое также описано в патенте ЕР-А-0611212, из-за низкой плотности фрагментов, которые предстоит ввести.

Устройство по изобретению, которое включает различные альтернативные варианты, и которое только что было описано, использовали для того, чтобы установить ограничения способа по изобретению.

Во-первых, для рециркуляции можно брать продукты различной природы, в основном стекловату, минеральную вату, которые получали центрифугированием, или стеклоткань, волокна для которой были получены при помощи многоканальных мундштуков экструдера и каковые волокна были также структурированы связующим. Все эти продукты можно легко подвергнуть рециркуляции способом по изобретению.

Далее, увеличивается количество отходов волокна, которое можно ввести в процесс (при саморециркуляции). Стало возможно достичь и даже превысить в течение длительных периодов времени (нескольких часов) уровни отходов в 4%, т. е. при производстве расплавленного стекла в количестве 80-85 т в день, отходы стекловаты вводили в количестве 140 кг/ч в пересчете на непрерывный режим. Никаких нарушений качества получаемой стекловаты не замечали. В ходе этих испытаний отходы представляли собой фрагменты, оторванные от матов из стекловаты "TELSTAR". Их состав: 93% стекла и 7% органического связующего.

Дальнейшее увеличение отходов ограничено тем количеством стекла, которое необходимо "переварить". Т. е. , даже если отходы влажные, например, лимит ограничен количеством стекла, которое можно интегрировать в расплавленное стекло. Вода, содержащаяся в продукте, не оказывает влияние на этот лимит.

Описанная выше установка позволила рассчитать баланс энергии. Это нужно для того, чтобы иметь возможность в зависимости от природы вводимых отходов регулировать количество тепла, подаваемое на загрузочное устройство, чтобы стекло всегда выходило при определенной температуре.

Органические вещества, главным образом связующие вещества, содержащиеся в подаваемых отходах минеральной ваты, в процессе сгорания нагревают окружающую среду. С другой стороны, необходимо подавать энергию для того, чтобы расплавлять стекло волокон и поднимать температуру расплавленного стекла в загрузочном устройстве. С другой стороны, необходимо нагревать и выпаривать воду. Расчеты и практика показали, что баланс является нейтральным для сухой стекловаты - не требуется ни поставлять, ни отводить энергию; в случае стеклоткани этот баланс является положительным, т.е. выделяется больше энергии, чем потребляется (800 кВт/т отходов), но при введении влажной стекловаты происходит потребление энергии (около 100 кВт на тонну отходов).

Экономическая выгода повторного введения отходов минеральной ваты или стеклоткани в подающий канал хорошо видна в сопоставлении с другими способами. В этом случае энергетический баланс является либо нейтральным, либо высоко положительным или, что также возможно, немного отрицательным. Другие расходы либо идентичны затратам, связанным с другими способами (измельчение и транспортировка), или просто отсутствуют.

Экономическая выгода сопоставима только в отношении способа повторного введения, при приеме индивидуальных волокон. Способ повторного введения в шихту требует, как упоминалось выше, компенсировать подачу восстановителя (связующего) путем подачи окислителя, такого как сульфат или нитрат, что требует определенных затрат.

При использовании вагранок изготовление брикетов является дорогостоящей операцией, которую часто осуществляют вне производственных линий.

Технология "OXYMELT" позволяет получать продукт в виде холодного стекла, и требуется затратить тепло, чтобы повторно нагреть и расплавить это стекло.

Вышеприведенное описание сконцентрировано на стекловаренных печах с загрузочным устройством, ведущим к машинам для изготовления волокна, таким как машины, описанные в связи с процессом "TEL", в частности, в патенте ЕР-В-0091866, но все вышесказанное относится также к технологиям изготовления минеральной ваты, таким как, например, технологии использования вагранок и внешнего центрифугирования минеральной ваты, как описано, в частности, в патенте ЕР-В-0059152, любой технологии, в которой расплавленное стекло проходит через канал перед тем, как достигнет машины для изготовления волокна. Такой канал описан, например, в заявке на патент FR 2572390.

Изобретение относится к технологии изготовления минерального волокна, стекловаты или минеральной ваты, а именно к рециркуляции отходов в производственной установке. Отходы, измельченные на фрагменты, вводят в подающий канал, через который расплавленный стекловидный материал проходит перед тем, как достичь машины для изготовления волокна. Устройство по изобретению включает систему подачи, обеспечивающую изоляцию от изменения давления. Можно вводить большие количества отходов, не нарушая процесс производства минеральной ваты. Техническая задача изобретения - повышение экономичности и упрощение процесса. 2 с. и 8 з.п.ф-лы, 1 ил.

| Диагностическое вычислительное устройство | 1976 |

|

SU611212A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ КОМКУЮЩИХСЯ МАТЕРИАЛОВ | 1992 |

|

RU2044696C1 |

| СПОСОБ ВАРКИ ОТХОДОВ СТЕКЛОВОЛОКНА | 1992 |

|

RU2057727C1 |

| DE 2849476 А1, 18.02.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ПОКРЫТИЯ НА ГОРЯЧЕЙ ПОВЕРХНОСТИ И ПОРОШКОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ПОКРЫТИЯ | 1990 |

|

RU2027690C1 |

| US 3721540 A, 20.03.1973. | |||

Авторы

Даты

2002-06-20—Публикация

1998-05-19—Подача