Изобретение относится к области производства строительных материалов, в частности изделий из искусственных камней, получаемых химическим твердением сырьевых смесей при повышенной температуре.

Известен способ получения изделий из искусственных камней, включающий формование изделий из сырьевой смеси, например известково-песчаной, и последующую изотермическую выдержку в атмосфере насыщенного пара в автоклаве в течение 6-8 часов при давлении 0,8 МПа и температуре 174oC [1]

В известном способе в процессе изотермической выдержки изделий, отформованных из исходной смеси, происходит их химическое твердение за счет приобретения кремнеземом в смеси при указанных параметрах химической активности и взаимодействия с известью с образованием гидросиликата кальция - CaO • S102 • nH2O.

Известен автоклав для запаривания изделий из силикатобетонной смеси, включающий проходной цилиндрический корпус с герметично закрывающимися с торцов сферическими крышками, траверсы с передаточными тележками для загрузки-выгрузки вагонеток, лебедки, установленные на противоположных концах корпуса, рельсы с подземными мостиками, смонтированные на днище корпуса, паропровод, предохранительный клапан, штуцер с краном для выпуска насыщенного пара, перепуска отработанного пара в другой автоклав или атмосферу.

Недостатки известных способа и устройства (автоклава) следующие:

1. Повышенная энергоемкость и техническая сложность процесса, что связано с необходимостью использования перегретого пара.

2. Повышенные затраты времени на производство изделий, что связано с относительно низкой скоростью процесса твердения исходной смеси и непроизводительными затратами времени на подъем и сбрасывание давления пара в автоклаве.

3. Невозможность экономически целесообразного увеличения скорости твердения смеси путем повышения температуры, поскольку это связано с повышением давления пара в автоклаве, следовательно с увеличением материальных затрат на обеспечение его прочности и возрастанием опасности его аварийного разрушения.

Задачей предлагаемого изобретения является повышение скорости твердения сырьевой смеси, снижение непроизводительных затрат времени, повышение эффективности и безопасности производства изделий из искусственных камней.

Задача решается тем, что в способе получения изделий из искусственных камней, включающем изотермическую выдержку во влажной среде изделий, отформованных из известково-песчаной сырьевой смеси, согласно изобретению изотермическую выдержку изделий-сырцов проводят в среде водяного газа при атмосферном давлении и температуре 300-400oC в течение 3-6 часов.

Решение задачи обеспечивает тем, что в устройстве для получения изделий из искусственных камней, включающем корпус, выполненный, например, в виде цилиндра с крышками на торцах, и смонтированные на днище корпуса направляющие, например, рельсы для перемещения грузовых платформ с изделиями, согласно изобретению корпус дополнительно снабжен электронагревателями, закрепленными на токоподводящих шинах внутри корпуса в средней его части, и водяным затвором, смонтированным в нижней его части.

Именно установка электронагревателей и водяного затвора в корпусе устройства позволяет согласно способу проводить изотермическую выдержку изделий, отформованных из исходной известково-песчаной смеси, в среде водяного газа и температуре, необходимой и достаточной для интенсивного протекания процесса твердения. Это позволяет сделать вывод, что заявленные изобретения связаны между собой единым изобретательским замыслом.

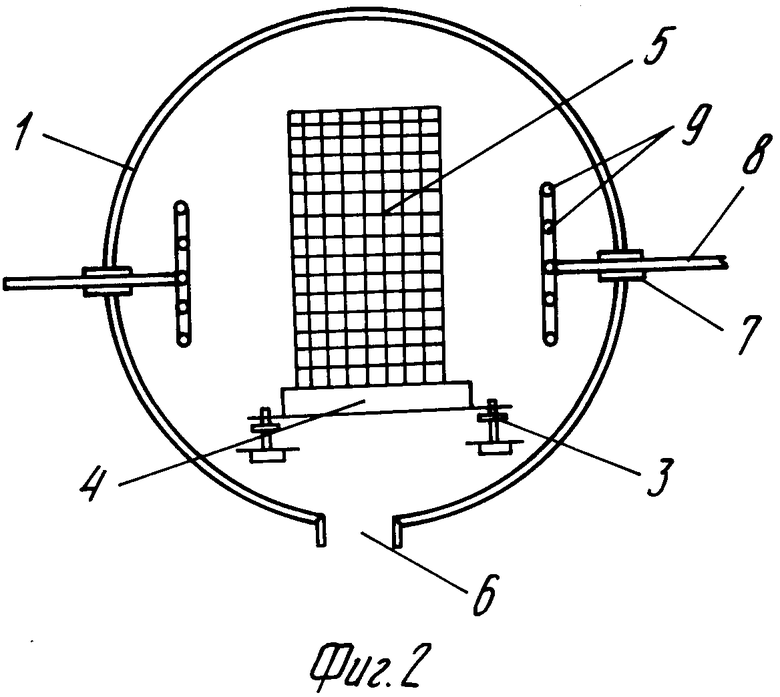

Способ и устройство поясняются чертежами, где на фиг. 1 представлен общий вид устройства (продольный разрез), а на фиг. 2 поперечный разрез на фиг. 1.

Устройство содержит проходной корпус 1 с крышками 2, шарнирно закрепленными на торцах, в нижней части которого смонтированы рельсы 3 для перемещения грузовых платформ 4 с изделиями 5 и установлен водяной затвор 6. В средней части корпуса на изоляторах 7 закреплены токоподводящие шины 8, на которых смонтированы электронагреватели 9, выполненные, например, в виде 4 труб из нержавеющей стали, параллельно соединенных между собой.

В предлагаемом изобретении используется свойство более легких газов (в данном случае паров воды) скапливаться в верхней части предоставленного им объема и вытеснять вниз (через водяной затвор) более тяжелые газы компоненты воздуха: азот, кислород и углекислый газ. Благодаря этому внутри корпуса постоянно поддерживается атмосферное давление и осуществляется изотермическая выдержка изделий-сырцов в среде водяного газа паров воды, которые участвуют в химических реакциях твердения сырьевой смеси.

При этом исключаются непроизводительные затраты энергии и времени на получение и использование под давлением насыщенного пара, повышается эффективность процесса, исключается его аварийность.

Примеры осуществления способа

Пример 1. Силикатный кирпич-сырец помещали в емкость, снабженную водяным затвором и электрическим источником тепловой энергии, и нагревали при атмосферном давлении до температуры 400oC с интенсивностью 300oC в час.

Испаряющаяся из кирпичей и водяного затвора влага, как более легкий газ, вытесняет из емкости через водяной затвор азот и кислород воздуха и образует парогазовую среду. При этом в сырьевой смеси изделий в среде водяного газа при температуре 400oC активизируется химическое взаимодействие между гидратом оксида кальция и кремнеземом с образованием основного цементирующего вещества гидросиликата кальция и процесс схватывания и твердения сырца ускоряется.

После 4 часовой выдержки изделий в среде водяного газа при указанной температуре и последующего охлаждения их до температуры 20oC были исследованы механические свойства полученного кирпича.

Предел прочности на сжатие равен 20 МПа.

Пример 2. Аналогично примеру 1 проводили изотермическую выдержку силикатного кирпича-сырца при атмосферном давлении в среде водяного газа при температуре 300oC. После изотермической выдержки изделий в течение 6 часов изделия охлаждали и затем исследовали.

Предел прочности на сжатие не превышал 15 МПа.

Заявленный способ был реализован в проходном автоклаве, снабженном согласно изобретению водяным затвором для вывода газов и слива водяного конденсата и 10 карбидкремниевыми нагревателями КЭНБ25 (680) 540 ГОСТ 16139-76, закрепленными параллельно при помощи контактных зажимов на 2 медных шинах, подвешенных на изоляторах.

Карбидкремниевые нагреватели подключали к электросети через печной трансформатор ОСУ-80/05. Напряжение тока питания на шинах поддерживали соответственно 75 B и 2000 A. При этом температура нагрева электронагревателей достигает 500-600oC, а температура парогазовой среды в верхней части корпуса 300-400oC.

Нагрев изделий осуществляется с холодного состояния (20oC) до температуры 400oC с интенсивностью 300oC в час. Затем после выдержки изделий согласно способу отключается электронагрев, открывается крышка с разгрузочного торца корпуса. Далее платформы с изделиями выкатывают по рельсам на остывочную площадку для охлаждения до температуры окружающей среды. При этом в процессе нагрева и последующей выдержки кирпича-сырца при атмосферном давлении при температуре парогазовой среды 300-400oC окислы сырьевой смеси частично растворяются тем больше, чем выше температура выдержки, и, приобретая вяжущие свойства, ускоряют схватывание и твердение смеси, а также повышают ее прочность.

Экспериментально установлено, что при нагреве и выдержке изделий из силикатной сырьевой массы при температуре свыше 400oC продолжительность выдержки до полного твердения изделий не снижается и составляет 4 часа.

При выдержке изделий при температуре меньше 300oC продолжительность выдержки изделий до отвердения возрастает свыше 6 часов.

В обоих случаях возрастает расход электроэнергии, что снижает эффективность процесса.

Использование предлагаемого способа и конструкции устройства при получении изделий из известково-песчаной сырьевой смеси позволяет по сравнению с существующим интенсифицировать процесс схватывания и отвердения изделий, осуществлять его в среде водяного газа при атмосферном давлении. Это, в свою очередь, способствует упрощению способа и конструкции устройства, устраняет затраты на пароводяное хозяйство, снижает энергозатраты и, тем самым, повышает эффективность и безопасность производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ИСКУССТВЕННЫХ КАМНЕЙ | 2007 |

|

RU2350577C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2096382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ И КРЕМНИЯ | 1995 |

|

RU2095332C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОЙ КЕРАМИКИ | 1996 |

|

RU2120427C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ СМЕСИ ОКСИДОВ | 1997 |

|

RU2115747C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2120490C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА | 1996 |

|

RU2130424C1 |

| СПОСОБ РАЗУПРОЧНЕНИЯ МЕРЗЛЫХ ПОРОД | 1998 |

|

RU2143032C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА ТИТАНА | 1993 |

|

RU2089489C1 |

| СПОСОБ ДОБЫЧИ И ОБРАБОТКИ ПРИДОННОГО ИЛА | 1992 |

|

RU2040487C1 |

Изобретение относится к области обработки строительных материалов, в частности изделий из искусственных камней, получаемых химическим твердением исходных известково-песчаных сырьевых смесей при повышенной температуре. Способ обработки известково-песчаных сырьевых смесей заключается в изотермической выдержке изделий-сырцов, которую проводят при атмосферном давлении и температуре 300-400oC. Благодаря такому решению повышается скорость твердения сырьевой смеси, снижаются непроизводительные затраты времени, повышается эффективность и безопасность процесса производства изделий из искусственных камней. Решение задачи обеспечивается тем, что, согласно изобретению, корпус устройства дополнительно снабжен электронагревателями, закрепленными на токоподводящих шинах внутри корпуса в средней его части, и водяным затвором, смонтированным в нижней его части. 2 с.п. ф-лы, 2 ил.

| Комар А.Г., Строительные материалы и изделий | |||

| - М.: Стройиндустрия, 1988, с | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

Авторы

Даты

1997-11-20—Публикация

1995-10-09—Подача