Изобретение относится к неорганической химии, в частности к огнеупорным бескислородным керамическим материалам, и может быть использовано для получения огнеупорного конструкционного материала на основе карбида кремния и кремния.

Известен способ получения "самосвязанного материала", включающий дозирование порошкообразных компонентов заданного гранулометрического состава, смешивание с выгорающей связкой-пластификатором, грануляцию шихты, прессование (формообразование), сушка заготовок и спекание изделий (1).

В известном способе спекания изделий условия спекания зависят от природы связок. При реакционном спекании связкой первичного карбида кремния служит вторичный карбид кремния. В получаемом таким способом самосвязанном карбиде кремния вторичный карбид кремния имеет крупнозернистую структуру и неравномерно распределен в первичной фазе, что обусловливает низкие прочностные характеристики материала и практически исключает возможность его механической обработки.

Известен способ создания композиционного материала на основе карбида кремния и кремния путем насыщения (пропитки) токоподводящих концов карбидкремниевых электронагревателей (с целью повышения их электропроводности) за счет кратковременного погружения карбидкремниевой заготовки в расплавленный кремний (2).

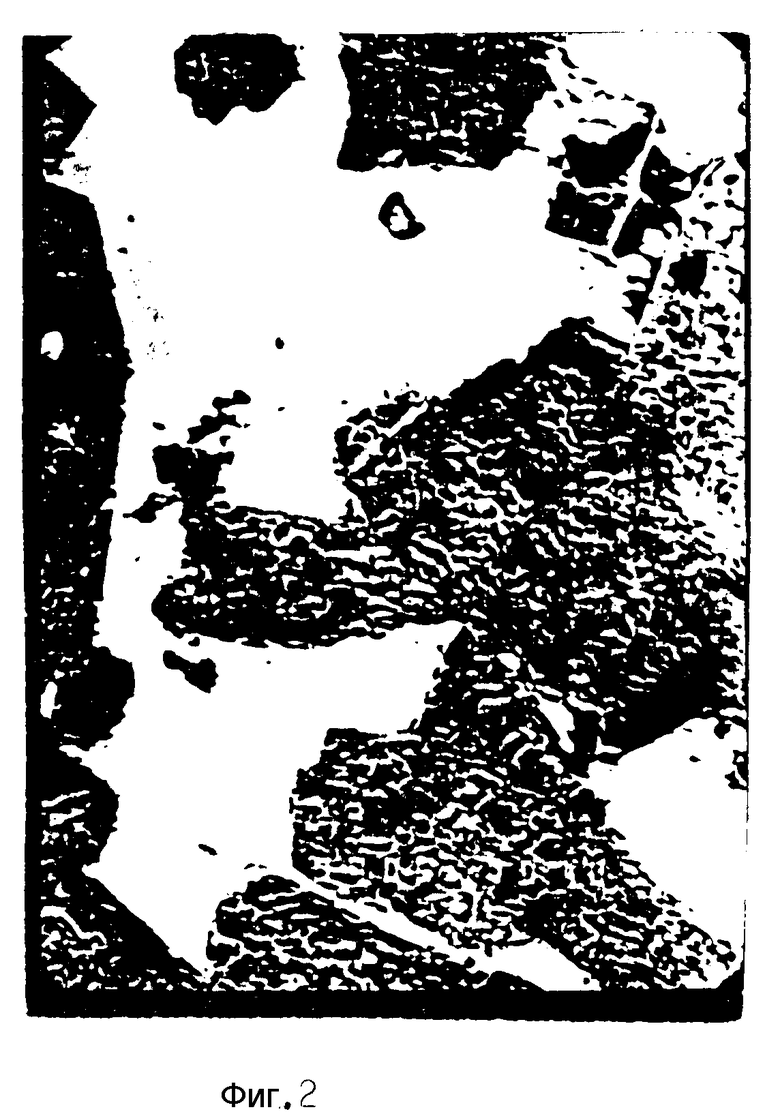

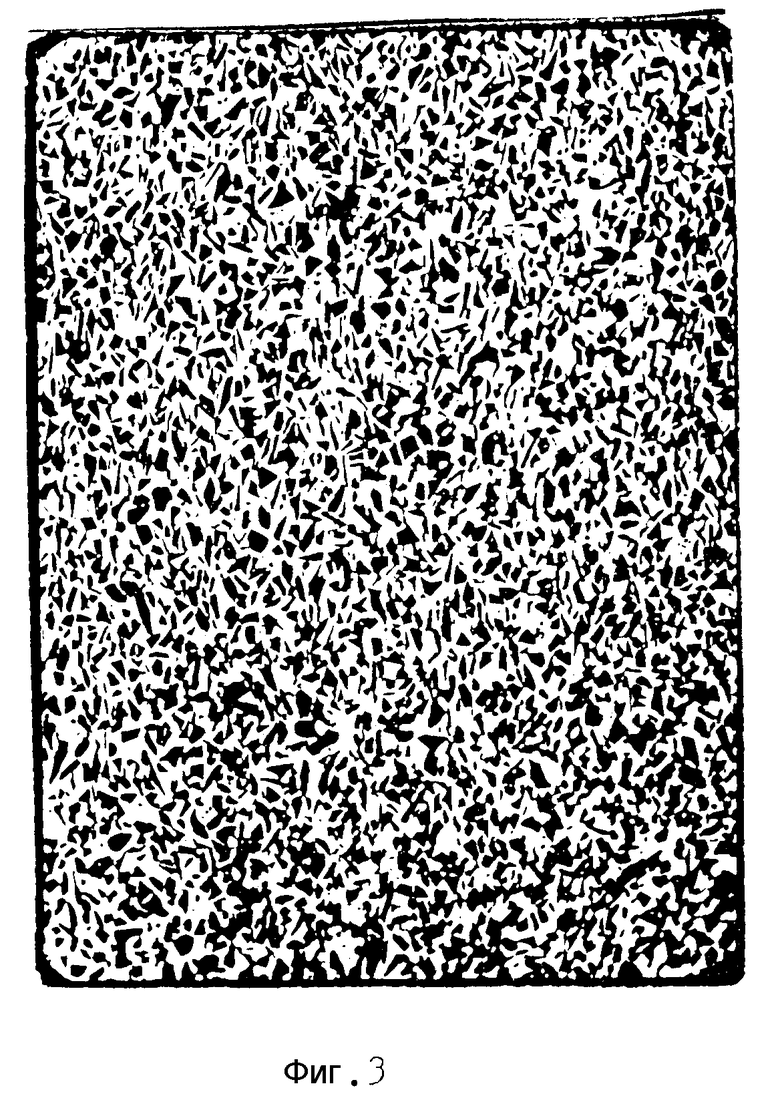

На фиг. 1 и 2 приведены изображения в обратно рассеянных электронах материала, полученного по способу (2). Видно, что образец двухфазный и состоит из кристаллов карбида кремния (на фотографии темная фаза) и кремния (светлая фаза). Зерна карбида кремния очень различные по размеру (от 10-100 до 500-700 мкм) и неравномерно распределены в фазе кремния.

Этот материал имеет более высокие прочностные характеристики по сравнению с самосвязанным карбидом кремния и относительно легко поддается механической обработке (резке, шлифовке).

Известен способ, принятый за прототип, получения изделий из композиционного материала с металлической матрицей, включающий формирование реакционной системы, состоящей из контейнера, размещенного в нем проницаемого наполнителя, пропитывающего матричного материала, реакционной атмосферы, герметизацию системы, нагрев до расплавления матричного материала, пропитку проницаемого наполнителя расплавленным матричным материалом и последующее затвердевание (3).

Общим недостатком материалов, полученных по способам (2, 3) является то, что верхний предел их температурного использования ограничен температурой плавления пропитывающего матричного материала (кремния).

Задачей изобретения является повышение физико-механических свойств материала, в частности, расширение температурного интервала использования материала выше температуры плавления кремния.

Указанный технический результат достигается тем, что в способе получения огнеупорного материала на основе карбида кремния и кремния, включающем засыпку карбида кремния и кремния в форму из углеродсодержащего материала, придающую засыпке конфигурацию изделия, термообработку и силицирование в восстановительной атмосфере, согласно изобретению, термообработку и силицирование осуществляют одновременно путем нагрева от комнатной температуры до 2200±50oC и пропитки карбида кремния сначала расплавом (начиная с температуры плавления кремния), а затем парами кремния при температуре 2200±50oC в течение 2 ч.

Способ осуществляется следующим образом.

Карбид кремния крупностью класса 50 мкм и кремний крупностью класса 1,0 мм загружают в углеродсодержащую форму, придающую материалу засыпки конфигурацию изделия. Углеродсодержащую форму с подготовленной засыпкой помещают в нагревательную электропечь, нагревают до температуры 2150-2250oC и выдерживают при этой температуре в течение двух часов. Образующиеся в процессе пиролиза углеродсодержащей формы углеводороды и водород, диффундируя через засыпку, транспортируют пары кремния, который, взаимодействуя с карбидом кремния засыпки, растворяет последний. При охлаждении полученного материала вместе с печью карбид кремния выкристаллизовывается в виде мелкозернистой фазы, равномерно распределенной в кремнии с образованием твердого раствора карбида кремния в кремнии, который цементирует первичный карбид кремния засыпки. В результате в фазовом составе материала изделия при температуре обработки отсутствует свободный кремний, что предотвращает разрушение материала при температурах выше температуры плавления кремния.

Следующий лабораторный пример иллюстрирует способ.

Графитовая труба с наружным диаметром 98 мм, внутренним диаметром 86 мм и длиной 1000 мм в качестве нагревательного элемента электропечи при помощи картонного вставного контейнера и графитовых дисков толщиной 20 мм разделяется по длине на четыре равные ячейки. В две крайние ячейки в качестве источника газообразных углеводородов и водорода летучих веществ загружаются древесные опилки. В две средние ячейки загружаются: в одну карбид кремния с зернистостью 40-50 мкм, а в другую кремний с зернистостью 0,5-1,0 мм. Нагрев ячеек осуществляется прямым пропусканием электрического тока через графитовую трубу до температуры 2200±50oC с выдержкой загрузки при этой температуре в течение двух часов.

После охлаждения печи и вскрытия контейнера оказывается:

ячейки, заполненные при загрузке древесными опилками, пусты;

ячейка, заполненная при загрузке кремнием, пуста;

ячейка, заполненная при загрузке порошкообразным карбидом кремния, содержит сплошной монолитный материал, равномерно распределенный по длине и высоте ячейки.

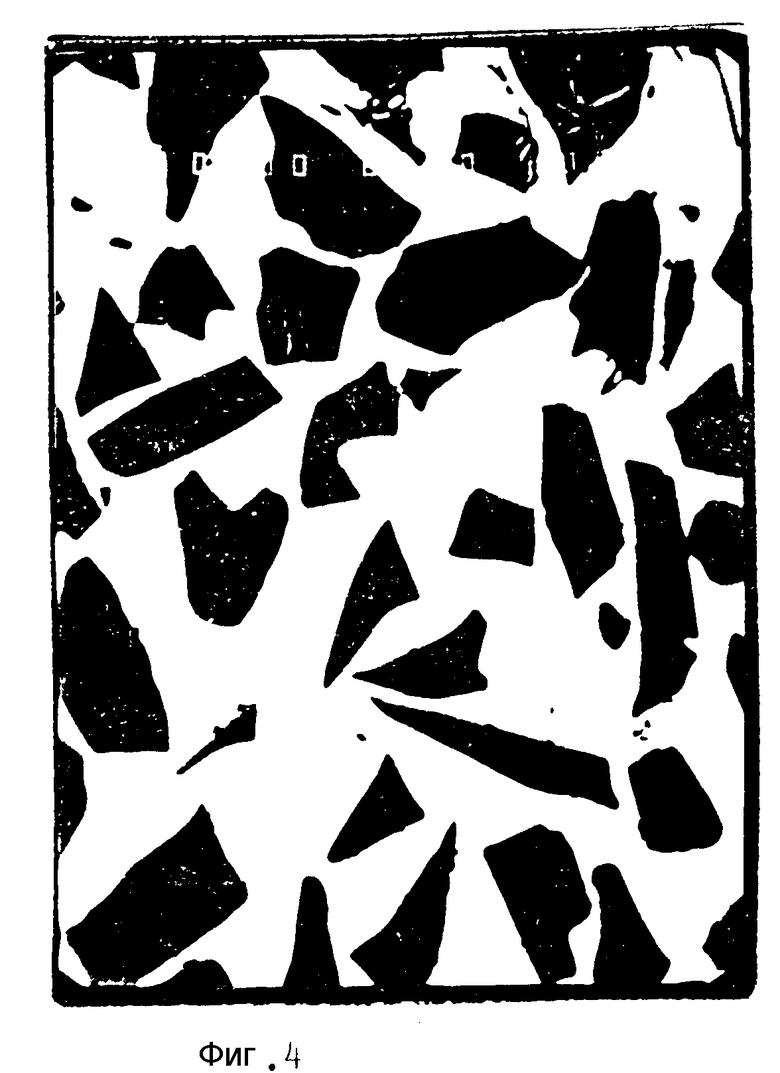

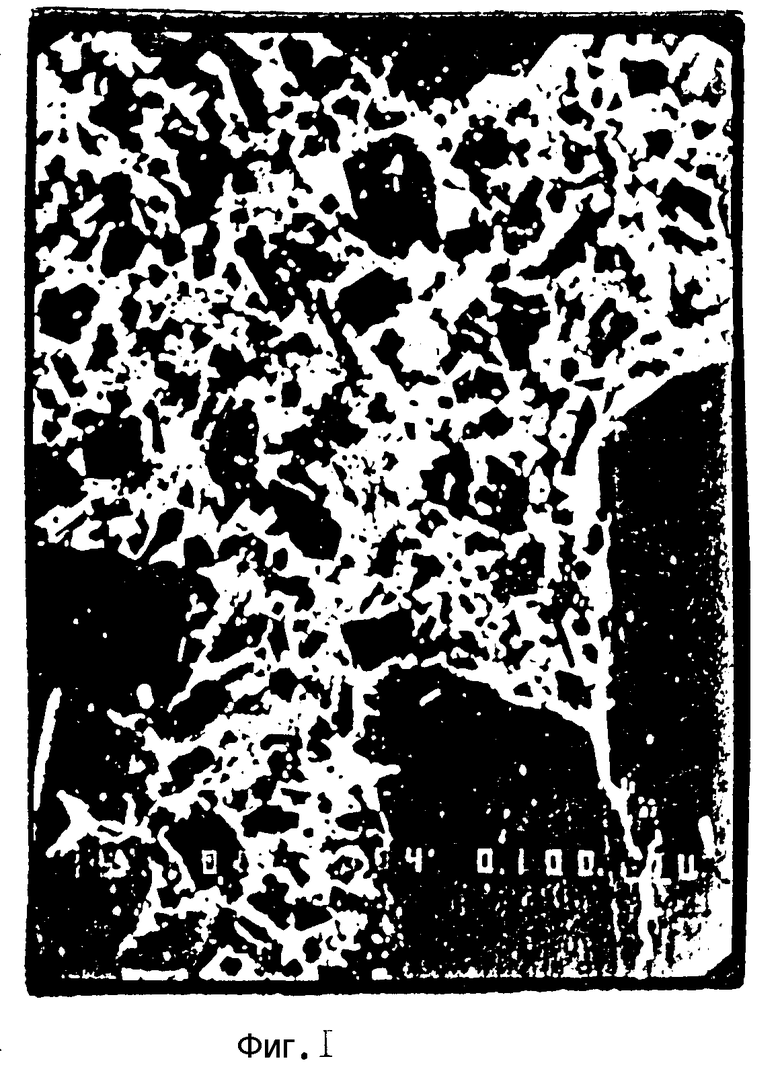

На фиг. 3 и 4 приведены изображения в обратно рассеянных электронах образца полученного композиционного материала. Образец двухфазный, состоит из кристаллов карбида кремния (на фотографии темная фаза) размером 10-100 мкм равномерно распределенных в связующем. Связка (на фотографии светлая фаза) представляет собой раствор карбида кремния в кремнии.

Объемный вес материала, определенный путем измерения потери веса при взвешивании в воде, равен 2,88 г/куб.см.

Химический анализ показал, что полученный материал содержит 64,3% карбида кремния и 35,7% кремния.

Особенности структуры полученного композиционного материала определяют своеобразие его механических свойств высокую прочность и износостойкость. Измерения модуля упругости, полученные при изгибе образца балочки длиной 65 мм и сечением 8х8 мм показали, что модуль упругости этого материала на начальном участке нагрузки невелик и составляет величину порядка 5•103 6•103 МПа, а на конечном участке нагрузки модуль упругости этого материала составляет величину порядка 1,0•105 - 1,2•105 МПа, т.е. в 20 раз больше.

Таким образом, рассматриваемый композиционный материал по сравнению с другими композиционными материалами на основе карбида кремния имеет очень низкую величину начального модуля упругости. Объясняется это высокой степенью мелкокристалличности одной из составляющих композиции связки кремния с растворенным в нем карбидом кремния.

Полученный материал обладает высокой термостойкостью. Образец этого материала в виде пластины трехмиллиметровой толщины нагревался в пламени ацетиленово-кислородной горелки в течение 20 мин. При этом кремний в нем не плавился и не вытекал.

Исследовалась также термостойкость материала при резких теплосменах. Брусок длиной 200 мм и сечением 4х4 мм нагревался прямым пропусканием электрического тока до температуры белого каления и мгновенно погружался в воду. Материал выдержал 20 циклов теплосмены и визуально не изменился.

Полученный материал имеет очень низкое значение удельного электросопротивления. Если самосвязанный карбид кремния характеризуется удельным электросопротивлением при 1000oC в пределах 0.03-0,25 Ом•см, а кремний имеет удельное электросопротивление при нормальных условиях в пределах 45-50 Ом•см, т. е. по крайней мере в 200 раз более высокое, то полученный композиционный материал на основе карбида кремния, содержащий 35,7% кремния, характеризуется удельным электросопротивлением при 1000oC равным 0,015 Ом•см, т.е. по крайней мере вдвое более низким, чем самосвязанный карбид кремния. Очевидно, это связано с примесной электропроводностью кремния, обусловленной растворением в нем при высоких температурах карбида кремния.

Комплекс свойств полученного материала предопределяет возможные области его применения:

сопловые вкладыши высокотемпературных газоструйных аппаратов;

малоистираемые антифрикционные вращающиеся при высоких температурах детали машин;

клапаны, испытывающие периодические ударные нагрузки;

тигельные и огнеупорные материалы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ И КРЕМНИЯ | 2010 |

|

RU2439032C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2096382C1 |

| СИЛИЦИРУЮЩАЯ ЗАСЫПКА ДЛЯ ОБЖИГА КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 1992 |

|

RU2039419C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ИСКУССТВЕННЫХ КАМНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2096390C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2120490C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО МАТЕРИАЛА | 1996 |

|

RU2115756C1 |

| СПОСОБ ЭЛЕКТРОТЕРМОМЕХАНИЧЕСКОГО БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038475C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ СМЕСИ ОКСИДОВ | 1997 |

|

RU2115747C1 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОГО БУРЕНИЯ СКВАЖИН | 2000 |

|

RU2182639C1 |

Использование: изобретение относится к области неорганической химии, в частности к огнеупорным бескислородным керамическим материалам, и может быть использовано для получения огнеупорного конструкционного материала на основе карбида кремния и кремния. Сущность изобретения: изобретение характеризуется тем, что карбид кремния и кремний засыпают в форму из углеродсодержащего материала, придающего засыпке конфигурацию изделия, и нагревают в восстановительной атмосфере от комнатной температуры до 2200±50oC. При этом карбид кремния пропитывается сначала расплавом, а затем парами кремния. Получаемый таким образом композиционный материал состоит из карбида кремния в качестве наполнителя и раствора карбида кремния в кремнии в качестве связки. Благодаря этому повышается термостойкость карбида кремния выше температуры плавления кремния и улучшаются его прочностные характеристики при высоких температурах. 4 ил.

Способ получения огнеупорного материала на основе карбида и кремния, включающий засыпку карбида кремния и кремния в форму из углеродсодержащего материала, придающую засыпке конфигурацию изделия, термообработку и силицирование в восстановительной атмосфере, отличающийся тем, что термообработку и силицирование осуществляют одновременно путем нагрева от комнатной температуры до 2200 ± 50oС и пропитки карбида кремния сначала расплавом (начиная с температуры плавления кремния), а затем парами кремния при 2200 ± 50oС в течение 2 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гнесин Г.Г., Бескислородные керамические материалы | |||

| - Киев: Техника, 1987 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления карбидо-кремниевых нагревателей | 1976 |

|

SU628642A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения изделий из композиционного материала с металлической матрицей | 1990 |

|

SU1825325A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-11-10—Публикация

1995-10-09—Подача